油厂的低碳生产:节能减排

2022-09-19徐宏闯程水银陈友军

左 青,徐宏闯,程水银,吕 瑞,陈友军,左 晖

(1.江苏丰尚油脂工程技术有限公司, 江苏 扬州 225127; 2.中储粮东莞油脂工业有限公司,广东 东莞 523147;3.中储粮天门直属库有限公司,湖北 天门 431700; 4.广州星坤机械有限公司,广州 510890)

油厂CO2排放源主要分为直接排放源和间接排放源。直接排放源是固体、气体燃烧排放,以及废气和污水造成的排放,间接排放源为外购电力、热力、蒸汽以及原料和废弃品运输造成的排放。中储粮东莞油脂工业有限公司先后建设一条3 500 t/d大豆压榨线(含水化脱胶)和一条4 500 t/d大豆压榨线(含水化脱胶),一条600 t/d化学精炼线(20年的老线)和一条1 200 t/d化学精炼线,配套大豆原料仓和散粕立筒仓。在公司倡导“安全、健康、环保、绿色和低碳”下,按照“大型化、清洁生产、差异化、高附加值、智能化”发展理念,开展了系列节能减排措施的探索,并取得一定的成效,为了配合政府低碳规划,还要不断完善、加强节能减排体系的建设。兹对该公司的节能减排措施、效果等进行介绍,以供同行参考。

1 节能减排措施

油厂减少CO2排放措施主要是采用清洁能源,将自备燃煤锅炉改为外购蒸汽、外部供电,利用可再生能源。通过采取节能技术、调整生产工艺等措施达到节能减排的效果。

1.1 压榨

(1)在压榨车间采取水循环泵替代蒸汽喷射泵。

(2)压榨风机和除尘风机采用高分子不粘涂层,防止叶轮的腐蚀和磨损。

(3)在预处理车间采取热泵技术[1]。热泵是一种把低温热源热量转换到高温热源的能量提升装置,实现制冷和制热功能。

(4)采用二次破碎脱皮热风循环利用技术[1]。

(5)浸出冷却塔使用空化处理技术[1],配合冷却塔自清理技术,减少污水的排放。

(6)浸出尾气矿物油回收系统增加了辅助冷冻系统[2-3]。

1.2 精炼

(1)对600 t/d化学精炼线于2017年进行改造,将水冷真空系统改为冷冻水真空系统[4]。

(2)精炼线采取中水回用[5],并保证中和油的质量,循环比例可以达到80%以上。

(3)碱炼过程中采取无水脱皂技术[6]。无水脱皂适用于残磷量在15 mg/kg和残皂量在350 mg/kg以内的脱皂油,要求进过滤机的油质量稳定。

(4)采用逆流脱色工艺[7],将干燥油穿过过滤机中的废白土,但效率相对较低。

(5)改进脱臭系统,进行二次捕集,冷冻水真空或干冰真空[4]。油-油换热器选用螺旋换热器[8]或降膜式换热器,换热油达220℃(脱臭油温度245℃)。采取两段温度脱臭,限制或减少反式酸和缩水甘油酯含量[9]。

(6)引进大豆油低温发朦处理技术[10]。

(7)研究并应用防止大豆油和菜籽油返色返酸技术[7,11-12]。

(8)油脂精炼过程中,采用在线检测技术对油脂色泽、杂质、残皂量、含蜡量及换热器泄漏情况进行检测。

1.3 工艺安全管理和控制

工艺安全管理[13-14]包括原料库、粕库、罐区和工艺储罐、化学品及油品装卸、水环泵、高压锅炉、过滤机、氨冷机等。

关注地下溶剂罐管理液位、内部压力,车间溶剂封闭系统的负压、泄漏点、尾气、法兰、仪表、传感器焊接点。

在设计和管理上关注高压锅炉的工艺安全,包括水位、水质管理、连锁管理等。

真空水环泵设计要符合工艺安全需要,尤其是在浸出车间要注意气体和水流量、液位、压力、连锁管理。

粉尘、高温气体、正己烷、危险品、压缩空气和蒸汽系统的控制。

1.4 废气处理

采取植物提取液吸收+复合光催化+VP布气工艺,对产生的废气集中处理[15-16],净化后排放。

1.5 原粮接收和豆粕库

原粮接收采取封闭输送入库和出货,豆粕从预处理车间出来通过封闭刮板进立筒库,出料密封输送到自动打包机,经装载机直接装车或散装卸进船内、罐车内。

1.6 全自动化

油厂实施全自动化管理,对生产、物流、采购、库存、销售、资金及管理等实现在线控制,减少人为因素的干扰,使各个环节按计划高效运行[17]。全厂自控系统是实现总线与在线的数据采集与识别系统,用ABB控制系统将各种信息集中到一个平台,包含所有生产服务系统和管理系统的信息,把分布在生产中的DCS和PLC过程控制进行集中调度,数据存储在统一设计的工业数据库中。

在车间生产中现代化控制系统除了硬件异常外,员工不需要在现场做任何调整[18]。除高压锅炉外,多数都可以实现与油温连锁控制。精炼离心机程序可以编入自动化程序内。整个装置的开机、停机、循环、排空、切换等操作只需要在电脑上点击确认键即可。如果出现异常情况,智能系统会自动判断处理:部分在线循环或调整或停机,是自动恢复还是报警确认。员工巡视设备、容器、管道和润滑系统是否出现跑冒滴漏,仪表是否失稳,随时进行调整、检修和更换。

通过自动化或高智能化生产运行,物料和产品按计划稳定生产,蒸汽、电、溶剂、天然气、生产辅料的投入量稳定,既不浪费能量也不增加排放。

2 节能减排效果

2.1 2016—2021年能源消耗

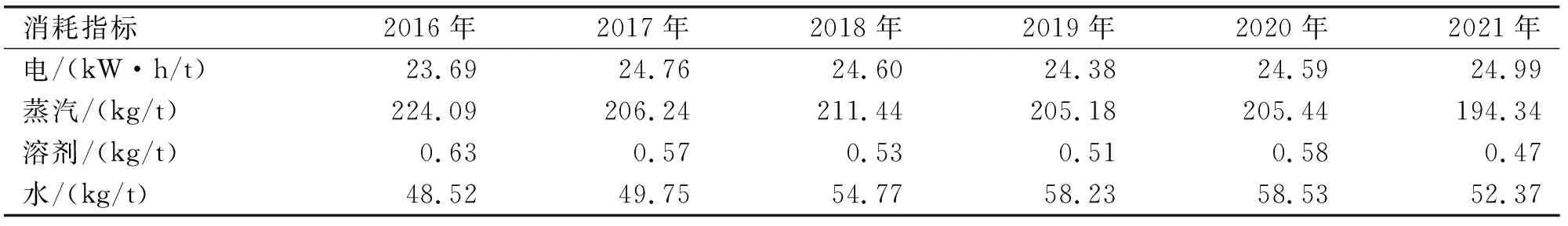

2016—2021年3 500 t/d大豆压榨生产线和4 500 t/d大豆压榨生产线的平均消耗指标见表1。

表1 大豆压榨生产线消耗指标

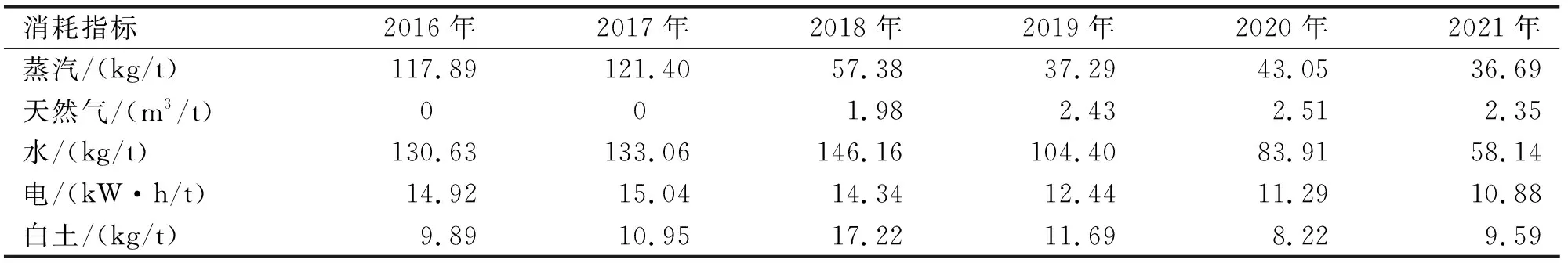

2016—2021年600 t/d化学精炼生产线和1 200 t/d化学精炼生产线的平均消耗指标见表2。

表2 化学精炼生产线消耗指标

从表1、表2可以看出,整体能耗在下降。白土视大豆品质和成品油质量添加,废白土按环保部门要求,由具备资质的公司定向处理为肥料。

2.2 CO2 排放量估算

(1)电

压榨:电耗增加24.99-23.69=1.30(kW·h/t)

精炼:电耗降低14.92-10.88=4.04(kW·h/t)

节省1 kW·h等于减排0.997 kg CO2。

压榨: CO2增加1.30×0.997=1.296 1(kg/t)

精炼:CO2减少4.04×0.997≈4.027 9(kg/t)

(2)天然气

天然气量增加(2018—2021年)2.35-1.98=0.37(m3/t)

1 m3天然气按产生1.964 3 kg CO2计。

CO2增加0.37×1.964 3≈0.726 8 (kg/t)

(3)其他

压榨生产线的溶剂消耗降低,但水耗增加,部分水经处理后回用,部分排出浇草坪,压榨和精炼生产线蒸汽消耗降低对CO2减排均影响不大。

豆粕打包改为散装存在立筒库,散装、吨袋和60~70 kg包装发货装车。增加一条4 500 t/d大豆压榨线和一条1 200 t/d精炼线,整体消耗指标下降。

3 结束语

我国大型大豆压榨厂规模在3 000~6 000 t/d,蒸汽消耗在185~235 kg/t,电耗在22~25 kW·h/t,溶剂消耗在0.4~0.6 kg/t;配套精炼规模在 1 000~1 200 t/d,蒸汽消耗在36~50 kg/t,电耗在13~19 kW·h/t,天然气消耗在2.5~3.2 m3/t。显然新装置能耗低,而且封闭性好、排放少;而旧装置能耗高、排放多,改造的项目与统一设计的新生产线存在差距。

我国新建大型油厂的能源消耗指标基本达到或接近国外能源消耗指标,但是旧厂原设计和装置没有考虑现在的碳达峰和节能减排的要求,进行局部改造不可能达到新建油厂装置的节能减排指标,只能向节能减排的方向努力。两条压榨线,其中3 500 t/d大豆压榨线是2011年投产,而第二条4 500 t/d大豆压榨线是2020年投产,其配置和设计要求不同,后面的指标优于前面。同样一条600 t/d化学精炼线是2006年投产,一条1 200 t/d化学精炼线是2019年投产。通过学习、引进先进技术和经验,不断进行技术改造,公司每年都要落实节能减排的任务指标。

现在我国高能耗企业出口产品将成为“碳关税”的对象,出口商品要碳足迹验证,产品包装上贴上国际认证机构认证的碳标签。我国不同行业的碳排放核算标准体系还在建设之中,食用油工业还没有建立低碳经济指标体系和评估方法。建议油脂行业权威机构组织专家建立油脂企业低碳排放指标认证体系和评价指标,内容可涵盖低碳材料、低碳能源、低碳技术、低碳生产、物流、员工工作和生活环境,如水、电、蒸汽、正己烷、辅料、废弃物/污染物处理和排放、管理模式、引进新技术和技术创新、能源消耗/生产价值,使油脂企业有章可循,发展低碳经济。

致谢:中国粮油学会油脂分会何东平教授和中储粮油脂公司邓浩田先生的支持!