磷脂酶Lecitase Ultra和磷脂酶C复合对冷榨菜籽油脱胶的影响

2022-09-19马云睿胡传荣何东平

马云睿,周 力,高 盼,2,胡传荣,2,罗 质,2,何东平,2

(1.武汉轻工大学 食品学院,武汉430000; 2.大宗粮油精深加工教育部重点实验室,武汉 430023)

菜籽油是我国主要食用植物油之一,每年产量约520 万t,占国产植物油总量的 47%[1]。冷榨制油是指在低于85℃的温度下借助机械外力将未经过炒制的油料中的油脂挤压出来,此方法可以有效保留油脂中的特殊风味与营养物质[2-5]。但油菜籽在经过冷榨后获得的菜籽原油,含有磷脂、糖、蛋白质等胶质混合物,且主要是磷脂[6-10]。油脂中的磷脂含量高时,加热后会产生絮状沉淀物,并使油色变深,因此须进行脱胶处理以除去磷脂[11-12]。常用的水化脱胶和酸法脱胶一般只能去除油脂中的水化磷脂[13],并且容易造成中性油乳化,增加油耗和皂脚量;而酶法脱胶具有操作条件温和、能耗低、基本无污染的优点。磷脂酶Lecitase Ultra(A1)与磷脂酶C作为目前应用较为广泛的两种脱胶酶,对于其单一应用于油脂脱胶已有较多研究,如单一使用磷脂酶Lecitase Ultra,对苹果籽油(3 h,磷含量降至7.8 mg/kg)[14]、葵花籽油(3 h,磷含量降至3.02 mg/kg)[15]、大豆油(6.3 h,磷含量降至10.38 mg/kg)[16]等进行脱胶,虽然大多数研究可将磷含量降至较低的水平,脱胶效果显著,但一般需要超过3 h的酶解时间,降低了工业化生产的效率;也有单一使用磷脂酶C对菜籽油[17]、葵花籽油[18]等进行脱胶的研究,在最优条件下分别在90 min和3 h内将磷含量降至7.85、8.2 mg/kg,脱胶效果较好,有研究者使用从地衣芽孢杆菌MTCC 7445提取的新型磷脂酶C对高品质植物油在40℃、5 h条件下进行脱胶,可使磷含量降至4 mg/kg以下[19],虽然磷含量降至较为理想的水平,但仍然存在酶解时间过长的问题。有研究者使用磷脂酶C和磷脂酶A1复合用于大豆原油的脱胶,在2 h内将磷含量降至10 mg/kg[20]。目前,针对菜籽油的复合酶法脱胶条件的优化鲜有报道。本文采用磷脂酶Lecitase Ultra与磷脂酶C复合对冷榨菜籽油进行脱胶处理,在单因素试验的基础上,利用Box-Behnken响应面法优化得到冷榨菜籽油脱胶的工艺条件,以期为冷榨菜籽油的高效脱胶提供参考。

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

冷榨菜籽原油,实验室自制。磷脂酶C,华中农业大学生命科学技术学院;磷脂酶Lecitase Ultra, 丹麦诺维信公司;磷脂酰胆碱标准品(纯度≥99%)、磷脂酰乙醇胺标准品(纯度≥98%)、磷脂酰肌醇标准品(纯度≥99%),西格玛奥德里奇(上海)贸易有限公司;乙腈、甲醇均为色谱纯,天津科密欧化学试剂有限公司;超纯水、双蒸水,实验室自制;柠檬酸、氢氧化钠等均为分析纯,天津市东丽区天大化学试剂厂。

1.1.2 仪器与设备

Agilent1260型高效液相色谱仪,美国安捷伦科技有限公司;Milli-Q Integral超纯水系统,美国Millipore公司;DF-101S型集热式恒温磁力搅拌器,巩义市英峪予华仪器厂;XHF-D高速分散器,宁波新芝生物科技股份有限公司;SHA-CA数显水浴恒温振荡器,江苏东鹏仪器制造有限公司;TD5A台式离心机,湖南凯达科学仪器有限公司;PHS-3C型pH计,上海仪电科学仪器股份有限公司;SZ-93自动双重纯水蒸馏器,上海亚荣生化仪器厂;AB204-E型电子分析天平,梅特勒-托利多有限公司;HH-6型数显恒温水浴锅,常州市国华电器有限公司;101-1-S型数显鼓风干燥箱,上海博迅实业有限公司医疗设备厂。

1.2 试验方法

1.2.1 磷脂酶Lecitase Ultra和磷脂酶C酶活力测定

参照文献[17],采用NPPC法测定酶活力。

1.2.2 菜籽油的酶法脱胶

参考文献[21]的方法,对冷榨菜籽原油进行酶法脱胶,具体工艺流程:称取100 g冷榨菜籽原油→水浴加热至40℃→加50%柠檬酸溶液酸化→加NaOH溶液调节pH至4.8→以500 r/min搅拌→滞留反应3 min→加入磷脂酶Lecitase Ultra→加入蒸馏水→以10 000 r/min高速均质→酶解反应一定时间→水浴加热至55℃→加NaOH溶液调节pH至5.3→加入磷脂酶C→以10 000 r/min高速均质→酶解反应一定时间→于85℃水浴灭酶10 min→以4 000 r/min离心分离→取上层即为脱胶菜籽油。

1.2.3 磷脂含量测定

菜籽油中磷脂主要有磷脂酰胆碱(PC)、磷脂酰乙醇胺(PE)和磷脂酰肌醇(PI)[22],因此通过测定PC、PE、PI含量对菜籽油磷脂含量进行定量分析。参考GB 5009.272—2016,采用反相高效液相色谱法测定菜籽油中PC、PE和PI含量。测定条件:Extend-C18色谱柱(5 μm,4.6 mm×250 mm);柱温25℃;流动相为乙腈-甲醇(体积比6∶4),流速1.0 mL/min;紫外检测波长205 nm。

1.2.4 基本指标的测定

酸值测定,参照GB 5009.229—2016;过氧化值测定,参照GB 5009.227—2016;水分及挥发物含量测定,参照GB 5009.236—2016;碘值测定,参照GB/T 5532—2008;皂化值测定,参照GB/T 5534—2008。

1.2.5 数据统计分析

采用Excel 2019对数据进行整理和分析,使用SPSS 17.0软件对数据进行显著性分析,使用Design 8.0.6软件绘图。

2 结果与分析

2.1 原料指标

经测定,冷榨菜籽原油磷脂含量为693 mg/kg,磷脂酶C的酶活力为9 000 U/g,磷脂酶Lecitase Ultra的酶活力为10 000 U/g。

2.2 菜籽油酶法脱胶单因素试验

2.2.1 反应时间的确定

2.2.1.1 磷脂酶Lecitase Ultra反应时间

在柠檬酸溶液添加量1.2 mL/kg、磷脂酶Lecitase Ultra添加量30 mg/kg、加水量30 mL/kg、不加磷脂酶C条件下,研究磷脂酶Lecitase Ultra反应时间对冷榨菜籽油脱胶效果的影响,结果见图1。

注:磷脂含量为PC、PE、PI三者总和。下同图1 磷脂酶Lecitase Ultra反应时间对冷榨菜籽油脱胶效果的影响

由图1可知,随着磷脂酶Lecitase Ultra反应时间从30 min延长到90 min,磷脂含量由93.11 mg/kg降至27.47 mg/kg,可见在前90 min磷脂酶Lecitase Ultra的酶解反应迅速,随着磷脂酶Lecitase Ultra反应时间的继续延长,磷脂含量趋于稳定。在工业生产中,脱胶时间对生产效率影响较大,故磷脂酶Lecitase Ultra脱胶时间初步定为90 min。

2.2.1.2 磷脂酶C反应时间

在磷脂酶Lecitase Ultra反应时间90 min,磷脂酶C添加量60 mg/kg,改变磷脂酶C的反应时间,其他参数同2.2.1.1的条件下,研究磷脂酶C反应时间对冷榨菜籽油脱胶效果的影响,结果如图2所示。

图2 磷脂酶C反应时间对冷榨菜籽油脱胶效果的影响

由图2可知,将经过磷脂酶Lecitase Ultra脱胶后的菜籽油用磷脂酶C进行二次脱胶,磷脂含量进一步降低,当磷脂酶C反应时间超过60 min后,磷脂含量趋于稳定,故磷脂酶C反应时间可以初步定为60 min。

2.2.2 加水量的确定

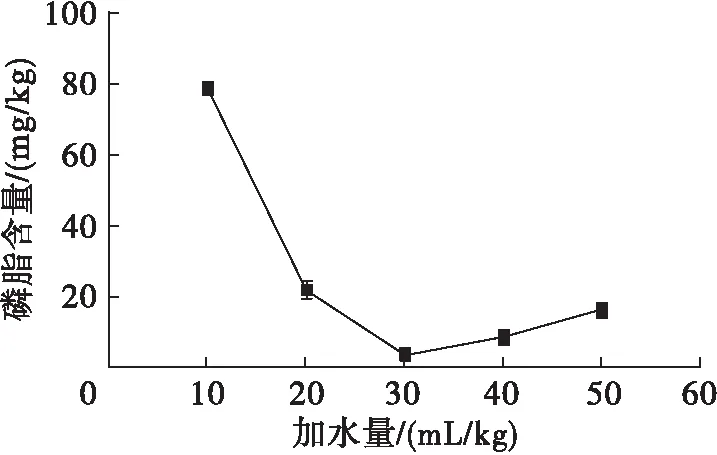

在磷脂酶C反应时间60 min,改变加水量,其他参数同2.2.1.2的条件下,研究加水量对冷榨菜籽油脱胶效果的影响,结果如图3所示。

图3 加水量对冷榨菜籽油脱胶效果的影响

由图3可见:随着加水量由10 mL/kg增加到30 mL/kg,磷脂含量由78.41 mg/kg降至3.50 mg/kg,这是因为油中胶体分散相的质点粒度随加水量的增多而增大[21],有利于酶解反应的进行;之后,随着加水量的继续增加,磷脂含量反而升高,这可能是因为加水量过多导致菜籽油乳化,不利于磷脂的脱除[6]。因此,加水量初步定为30 mL/kg。

2.2.3 柠檬酸溶液添加量的研究

在磷脂酶C反应时间60 min,改变柠檬酸溶液添加量,其他参数同2.2.1.2的条件下,研究柠檬酸溶液添加量对冷榨菜籽油脱胶效果的影响,结果如图4所示。

图4 柠檬酸溶液添加量对冷榨菜籽油脱胶效果的影响

由图4可见:柠檬酸溶液添加量对磷脂含量的影响曲线与加水量的相似,柠檬酸溶液添加量由0.8 mL/kg增加到1.2 mL/kg时,磷脂含量由78.38 mg/kg降至4.59 mg/kg,这是因为柠檬酸溶液的添加可以一定程度上与菜籽油中的金属离子螯合,使非水化磷脂转化为水化磷脂[23-24];之后,随着柠檬酸溶液添加量的继续增加,磷脂含量升高,这可能是因为柠檬酸的添加量过多改变了酶解环境的pH,超过了磷脂酶的最适pH,从而导致磷脂含量上升。因此,柠檬酸溶液添加量宜取1.2 mL/kg。

2.2.4 加酶量的确定

2.2.4.1 磷脂酶Lecitase Ultra添加量

在磷脂酶Lecitase Ultra反应时间90 min,改变磷脂酶Lecitase Ultra添加量,其他参数同2.2.1.1的条件下,研究磷脂酶Lecitase Ultra添加量对冷榨菜籽油脱胶效果的影响,结果如图5所示。

图5 磷脂酶Lecitase Ultra添加量对冷榨菜籽油脱胶效果的影响

由图5可见,随着磷脂酶Lecitase Ultra添加量的增加,磷脂含量逐渐降低,在添加量达到30 mg/kg时,下降趋势趋于平缓,这主要是因为随着磷脂酶Lecitase Ultra添加量的增多,酶解反应逐渐完全。从经济方面考虑,磷脂酶Lecitase Ultra添加量取30 mg/kg。

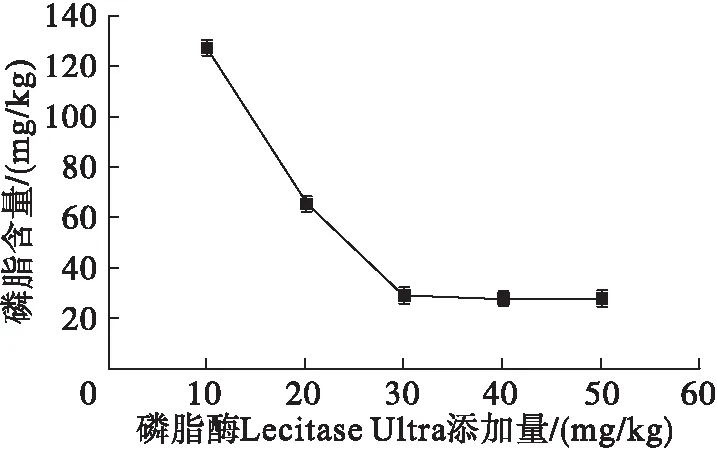

2.2.4.2 磷脂酶C添加量

在磷脂酶Lecitase Ultra反应时间90 min,磷脂酶C反应时间60 min,改变磷脂酶C添加量,其他参数同2.2.1.1的条件下,研究磷脂酶C添加量对冷榨菜籽油脱胶效果的影响,结果如图6所示。

图6 磷脂酶C添加量对冷榨菜籽油脱胶效果的影响

由图6可见,随着磷脂酶C添加量的增加,磷脂含量逐渐降低,在添加量达到60 mg/kg后,下降趋势趋于平缓。从经济方面考虑,磷脂酶C添加量取60 mg/kg。

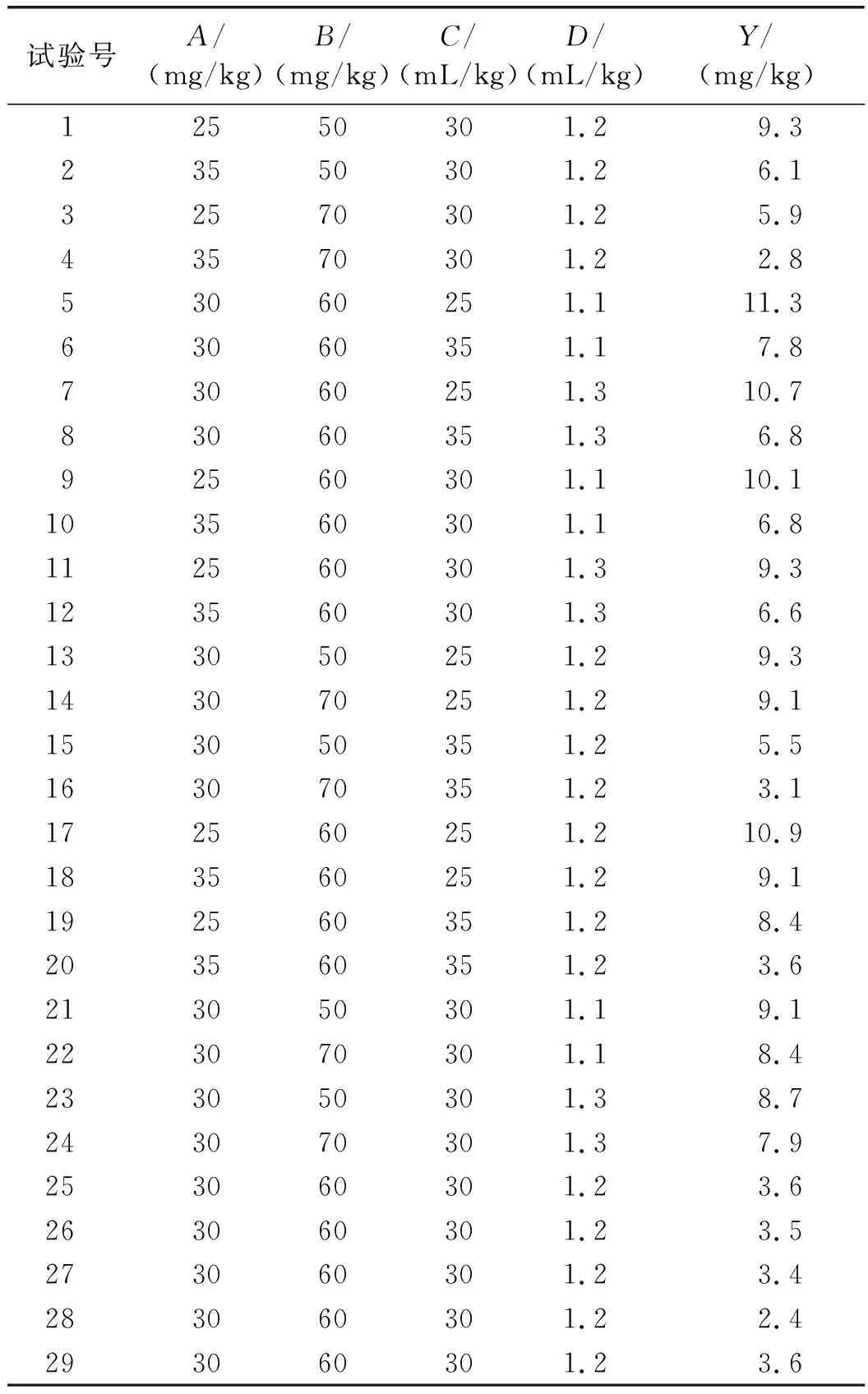

2.3 菜籽油酶法脱胶响应面试验

在单因素试验的基础上, 固定磷脂酶Lecitase Ultra反应时间为90 min,磷脂酶C反应时间为60 min,以磷脂酶Lecitase Ultra添加量(A)、磷脂酶C添加量(B)、加水量(C)、柠檬酸溶液添加量(D)为因素,以磷脂含量(Y)为响应值,利用Design Expert软件中Box-Behnken试验设计原理,采用四因素三水平的响应面分析方法,对菜籽油酶法脱胶工艺进行优化,Box-Behnken试验设计方案及结果见表1,方差分析见表2。

表1 Box-Behnken试验设计方案及结果

表2 回归方程方差分析

由表2可知,模型极显著(p<0.001),失拟项不显著(p>0.05),说明该模型拟合程度较好,可准确预测试验结果。A、C、A2、C2、D2的影响极显著(p<0.001);B与B2的影响较显著(p<0.01);因素影响程度的大小排序为C>A>B>D,即加水量>磷脂酶Lecitase Ultra添加量>磷脂酶C添加量>柠檬酸溶液添加量。

以磷脂含量(Y)为响应值,拟合所得各因素编码值回归方程为:Y=3.3-1.58A-0.9B-2.1C-0.29D+0.025AB-0.75AC+0.15AD-0.55BC-0.025BD-0.1CD+1.69A2+1.23B2+2.52C2+3.51D2。

用Design-Expert 8.0.5软件预测最佳脱胶条件为磷脂酶Lecitase Ultra添加量32.91 mg/kg、磷脂酶C添加量64.85 mg/kg、加水量32.77 mL/kg、柠檬酸溶液添加量1.2 mL/kg,在此条件下预测脱胶油磷脂含量为2.03 mg/kg。为了方便实际操作,将最佳工艺条件修正为磷脂酶Lecitase Ultra添加量33 mg/kg、磷脂酶C添加量65 mg/kg、加水量33 mL/kg、柠檬酸溶液添加量1.2 mL/kg,在此条件下重复试验3次,脱胶油平均磷脂含量为2.3 mg/kg,与预测值基本吻合,进一步表明了回归模型的有效性。

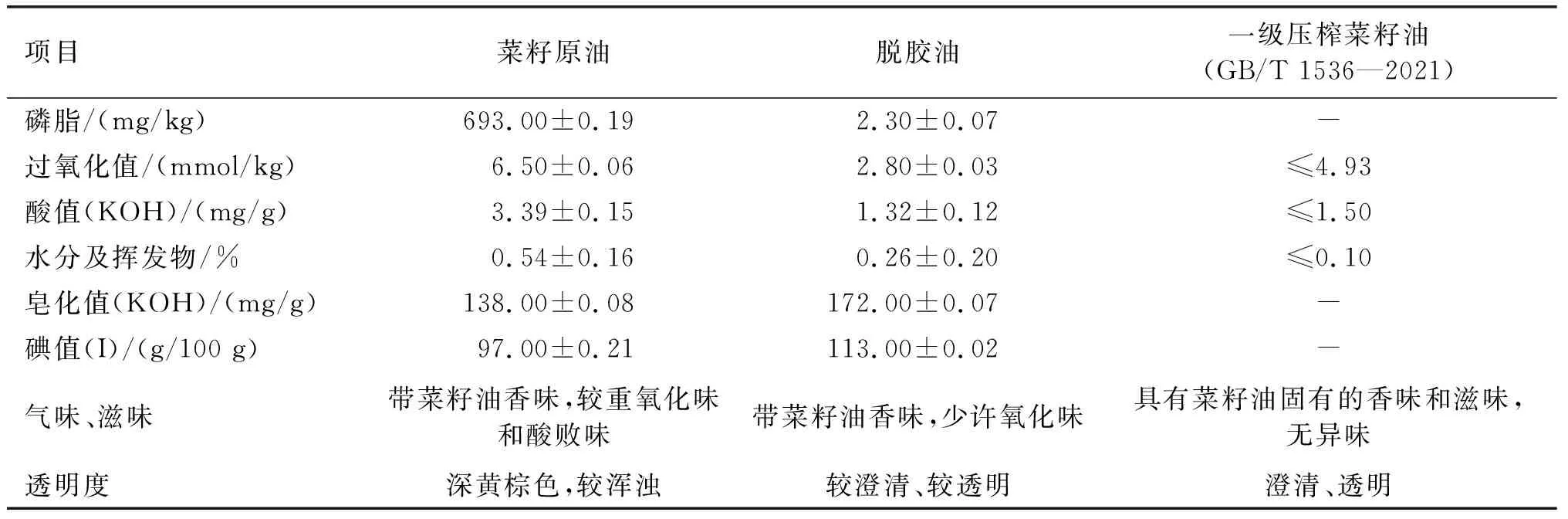

2.4 脱胶菜籽油理化指标

采用磷脂酶Lecitase Ultra和磷脂酶C复合脱胶法,在确定的最佳工艺条件下,对冷榨菜籽原油进行脱胶,对脱胶菜籽油和冷榨菜籽原油的基本理化指标进行测定,结果见表3。

表3 脱胶菜籽油与菜籽原油基本理化指标的对比

由表3可知,经磷脂酶Lecitase Ultra和磷脂酶C复合脱胶法制备的脱胶油其过氧化值、酸值均达到GB/T 1536—2021中规定的一级压榨菜籽油标准,皂化值及碘值对于菜籽原油也有明显提升,磷脂含量相对于菜籽原油由693 mg/kg降至2.3 mg/kg,效果显著,气味、滋味与透明度也有明显提升,可为后续精炼提供优质的油品。

3 结 论

为提高脱胶效率,以冷榨菜籽原油为原料,磷脂含量为指标,在对影响菜籽油磷脂酶Lecitase Ultra和磷脂酶C复合脱胶工艺的单因素进行分析的基础上,通过响应面法对复合酶法脱胶工艺参数进行优化,最终得到菜籽油磷脂酶Lecitase Ultra和磷脂酶C复合脱胶的最佳工艺参数为:磷脂酶Lecitase Ultra添加量33 mg/kg,磷脂酶Lecitase Ultra反应时间90 min,磷脂酶C添加量65 mg/kg,磷脂酶C反应时间60 min,加水量33 mL/kg,柠檬酸溶液添加量1.2 mL/kg。在最佳条件下脱胶,脱胶油中磷脂含量为2.3 mg/kg,脱胶效果良好,脱胶油的皂化值、碘值均有明显提升,过氧化值及酸值均达到一级压榨菜籽油的国家标准。说明优化的工艺条件可用于冷榨菜籽油的脱胶。