植物油厂精炼车间自动控制系统设计

2022-09-19闫茂里鲍春辉高同贺秦忠凯赵树超李庆卓

闫茂里,鲍春辉,高同贺,秦忠凯,赵树超,李庆卓

(1.山东凯斯达机械制造有限公司,山东 济宁 272000; 2.济宁市机械设计研究院,山东 济宁 272000; 3.山东省科学院激光研究所,山东 济宁 272000)

精炼车间是植物油厂非常重要的车间,精炼车间把从浸出车间输送来的原油精炼为成品油,是食用油由半成品转变为成品的重要环节。精炼车间内众多电气设备和自控仪表在整个车间的特殊作用,使得针对电气设备和自控仪表的控制显得尤其重要,选择一套优良的自动控制系统可以保障整个精炼车间的顺利生产,还可以降低气耗、电耗、水耗等,从而降低精炼车间生产成本。目前,精炼车间自动控制系统采用工业计算机自动控制系统,工业计算机自动控制系统的实质是利用计算机技术和自动化技术对粮油生产过程进行集中操作、监控、管理的一种自动控制系统,具有单路闭环不可比拟的优越性[1]。当前精炼车间自动控制系统大多用S7-300 PLC作为下位机,WINCC V7.3作为上位机组态软件,而随着精炼车间生产工艺指标的不断提高,这两者结合作为精炼车间自动控制系统已经不能满足生产需要。基于此, 本文提出用西门子S7-1500 PLC作为精炼车间自动控制系统的下位机,WINCC V7.4作为精炼车间自动控制系统的上位机,把S7-1500 PLC和WINCC V7.4两者结合起来构建精炼车间自动控制系统,可以实现精炼车间远程操作、运行监控、报警指示、生产参数归档查询等功能,从而满足生产过程的各种需要。本文就该系统主要设计内容,包括控制系统硬件组态、控制系统程序、WINCC V7.4上位机监控系统等的设计进行介绍,以供参考。

1 精炼车间自动控制系统硬件组态

1.1 自动控制系统主站硬件组态

精炼车间自动控制系统分为主站和分布式从站,S7-1500 PLC的CPU1516-3 PN/DP作为自动控制系统主站。主站在整个自动控制系统中起承上启下的作用, 主要用于对模块数据的采集、处理以及与分布式从站之间的数据传送和交换[2]。在TIA Portal V15.1软件中打开硬件组态窗口,在0号机架中添加硬件,在硬件组态窗口右侧的硬件目录中选择CPU的硬件CPU1516-3 PN/DP,放到0号机架的1号插槽内。CPU1516-3 PN/DP带有2个PROFINET接口和1个DP接口,通过以太网口可以和上位机数据通信,通过DP接口可以和变频器、仪表等支持DP通信方式的电气设备和智能仪表进行DP通信。

1.2 自动控制系统分布式从站硬件组态

精炼车间自动控制系统共有4个分布式从站,分别为1#~4#分布式从站。

1#分布式从站占用1#机架,分别在1#机架内放置1个接口模块、8个DO模块、20个DI模块。1#分布式从站所用的接口模块型号是IM 155-6 PN ST,带有2个PROFINET接口,IM 155-6 PN ST通过PROFINET接口与CPU1516-3 PN/DP连接。DO模块型号是DQ 16×24VDC/0.5A ST,有16个输出通道,并且每个输出通道输出电压是24 VDC,输出电流是 0.5 A。DI模块型号是DI 16×24VDC ST,有16个输入通道,并且每个输入通道输入电压是24 VDC。

2#分布式从站占用2#机架,分别在2#机架内放置1个接口模块、5个DO模块、2个DI模块,19个AI模块。接口模块型号是IM 155-6 PN ST。DO模块型号是DQ 16×24VDC/0.5A ST。DI模块型号是DI 16×24VDC ST。AI模块型号是AI 4×1 2-,4-wire ST,它有4个输入通道,并且每个输入通道可以接2线制或4线制仪表。

3#分布式从站占用3#机架,分别在3#机架内放置1个接口模块、24个AI模块、2个AO模块。接口模块型号选用IM 155-6 PN ST。AI模块型号为AI 4×1 2-,4-wire ST。AO模块型号为AQ 4×U/I ST,有4个输出通道,可以输出1~5 VDC电压信号或4~20 mADC电流信号。

4#分布式从站占用4#机架,分别在4#机架内放置1个接口模块、5个DQ模块、8个DI模块、13个AI模块、2个AO模块。接口模块型号选用IM 155-6 PN ST。DQ模块型号为DQ 16×24VDC/0.5 A ST。DI模块型号是DI 16×24VDC ST。AI模块型号是AI 4×1 2-,4-wire ST。AO模块型号为AQ 4×U/I ST。

1.3 自动控制系统通信网络组态

整个自动控制系统通信网络包括主站(包括PROFIBUS-DP主站系统)与1#~4#分布式从站之间的通信。主站CPU1516-3 PN/DP通过接口模块IM 155-6 PN ST与1#~4#分布式从站进行通信,然后用网线连接主站和分布式从站的PROFINET接口,这样即可将它们连接起来进行通信。CPU1516-3 PN/DP通过其DP接口与精炼车间内的23台变频器进行通信,可以读取变频器的电流、频率、转矩等参数。每个变频器的终端电阻插入通信卡内,通过DP通信电缆把所有变频器连接起来,然后再与CPU1516-3 PN/DP的DP接口连接起来。通信网络组态中为每个变频器赋予一个网络地址,通过网络地址可以找到这个变频器并读取其各种参数信息。

2 精炼车间自动控制系统程序设计

2.1 自动控制系统软件的程序构成

精炼车间自动控制系统程序包括组织块OB、功能块FB、功能块FC、数据块DB等,其中组织块OB、功能块FB是整个自动控制系统程序的核心。

2.2 组织块OB构成

组织块OB主要由循环中断组织块(OB35、OB30、OB31)、硬件中断组织块(OB40)、主组织块(OB1)、时间错误中断组织块(OB80)等组成。OB1是整个程序的核心,OB1调用功能块FB、功能块FC、数据块DB并完成各个程序块的功能[3]。循环中断组织块OB35内存放温度、压力、流量、液位等类型的PID闭环控制功能块,每200 ms循环调用一次。

OB1的程序段1包含功能块FC1、FC3、FC4。FC1命名为Motor_JL,为电机控制程序。FC3命名为Valve_JL,TL,为气动切断阀控制程序。FC4命名为Current_JL,为电机电流显示及报警程序。

2.3 功能块FB构成

功能块FB是由用户自己编写的程序模块,其拥有自己的存储区即背景数据块DB,既可以调用功能块FB、FC,也可以被组织块OB、功能块FB和FC调用。控制系统软件程序所包含的功能块FB有Mean[FB6]、Motor[FB1]、Motor_ZF1[FB2]、Motor_ZF2[FB3]、Valve[FB4]、Valve2[FB5]、白土定量[FB21]、电机上次运行时间[FB9]、电机运行次数[FB8]、电机运行时间[FB7]。Mean[FB6]是数据处理功能块,主要包括数据搬运、求和、算术平均等程序段。Motor[FB1]是电机控制功能块,主要包括电机控制、切换设置、切换输出、应答计时等程序段。Motor_ZF1[FB2]是电机正反转控制功能块,主要包括电机控制、电机反转控制、切换设置、切换输出、应答计时等程序段。Motor_ZF2[FB3]也是电机正反转控制功能块。Valve[FB4]是气动阀门功能块,主要包括阀门、控制状态、阀门状态等程序段。Valve2[FB5]也是气动阀门功能块。白土定量[FB21]是白土定量功能块,主要包括定量筒体积计算、流量处理、阀门控制等程序段。电机上次运行时间[FB9]是记录电机上次运行时间的功能块。电机运行次数[FB8]是累计电机运行次数的功能块。电机运行时间[FB7]是累计电机运行时间的功能块。

2.4 采用TIA Portal V15.1软件实现PID自整定

TIA Portal V15.1软件本身带有PID自整定功能,在TIA Portal V15.1软件的左侧工艺对象菜单下某一路闭环进行调节,双击组态再选中控制器,首先对PID的初始值赋值。在基本设置中,将MODE控制模式改为自动控制模式,当这些都设置完成后,先保存再编译,最后将程序下载至PLC中,下载完成后,双击左侧工艺对象中调试,进入调试界面。

在调试界面,点击开始采样,选择预调节模式,在下方设定值设定触发信号,例如设置为50,然后点击开始预调节,过一段时间后,若自整定曲线发生震荡现象,需要再进行精细调节。选择精细调节,点击开始,几分钟后曲线趋于平缓,系统开始稳定,这时点击上传PID调试的离线参数。再回到高级设置,查看PID具体的参数设置,点击保存,下载到PLC中,PID自整定调试即可完成。PID自整定后的最终值与PID的初始值赋值不同,经过PID的自整定后最终的PID值可以使这一路的PID调节效果最优、超调量更小,从而节省人工整定PID参数的时间。

3 WINCC V7.4上位机监控系统设计

精炼车间有多个生产工序,由WINCC V7.4组态精炼车间生产操作画面包括以下几个工序:水化脱胶工序、中和工序、干燥脱色工序、叶片过滤机过滤工序、脱臭捕集工序、公共系统、磷脂浓缩工序、外围罐区等。以下截取组态画面的几个部分介绍采用WINCC V7.4作为上位机组态画面的相关内容。

3.1 4#~6#水化反应罐组态画面

4#~6#水化反应罐属于水化脱胶工序,其组态画面中可以显示电机电流、变频器频率给定值、变频器频率反馈值(见图1)。6#水化反应罐起动后绿色的风扇会转动,表示电机在运转。在6#水化反应罐底部安装了热电阻,实时显示罐底温度,当实际温度大于设定温度时背景颜色变成红色,可以提醒中控室操作人员注意温度已超限。

图1 4#~6#水化反应罐组态画面

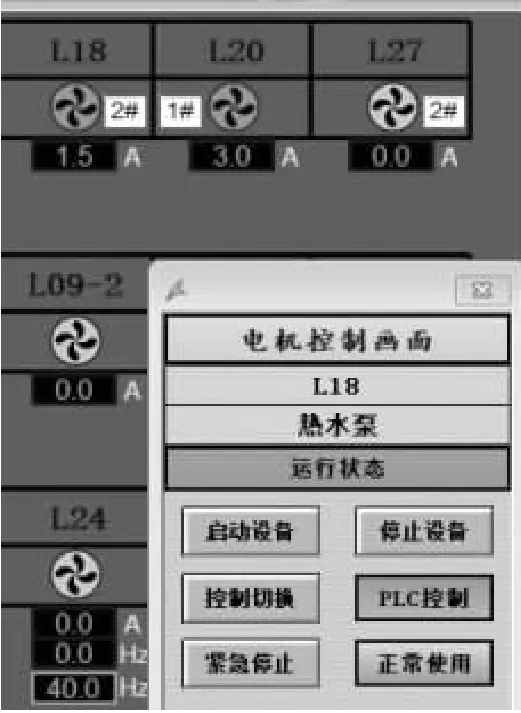

3.2 电机控制组态画面

所有电机可以集中在一个画面中操作,这样集中操作更方便,具体见图2。

图2 电机控制组态画面

点击图2中某一个电机会弹出一个对话框,在对话框中点击启动设备电机就会启动,点击停止设备电机就会停止。点击控制切换按钮会弹出对话框选择是PLC控制还是控制柜控制,当选择PLC控制可以点击对话框内启动设备或者停止设备操作电机,当选择控制柜控制可以在配电室控制柜上启动设备或者停止设备。如果现场设备出现紧急情况需要停机可以点击对话框中的紧急停止,这样现场设备就会停机,进而可以保护人身安全和降低事故的发生概率。

3.3 温度闭环控制组态画面

图3为温度闭环控制组态画面。如图3所示,温度闭环控制组态画面对话框中设定值(SP)是87℃,实际值(PV)是86℃,设定值与实际值之间相差1℃,能够满足控制要求。点击对话框中的手动按钮并在手动输入值中输入设定值,气动调节阀就会打开。当点击对话框中的自动按钮,气动调节阀就会根据设定值与实际值之间的差值大小而动作。在自动状态下可以不断修正比例参数(KP)、积分参数(I)、微分参数(D)的值,使设定值与实际值之间差值不断减小。

图3 温度闭环控制组态画面

3.4 报警历史记录组态画面

报警历史记录组态画面包含模拟量的报警信息,报警画面记录了变量的运行历史记录,可以提前预测控制系统的故障状态和故障条件,保障控制系统的平稳运行[4]。通过查询报警历史记录可以知道变量在某段时间的运行情况,这对生产有一定的指导作用。

4 结束语

针对精炼车间工艺特点,本文阐述了精炼车间自动控制系统设计的过程,在硬件组态中介绍了主站、分布式从站、通信网络组态的过程,这种硬件组态方式可以加快网络通信速度,提升数据读取速度,也适用于远距离网络通信。采用WINCC V7.4作为上位机组态画面可以方便中控室操作人员操作,可以实现精炼车间远程操作、运行监控、报警指示、生产参数归档查询等功能,从而满足生产过程的各种需要。以西门子S7-1500 PLC为下位机,WINCC V7.4为上位机构建精炼车间自动控制系统可以提高精炼车间电气设备运行效率,优化生产参数,保障生产顺利进行。