湿式氧化工艺用整体撬装式高压氧气压缩机开发

2022-09-19欧阳乐军涂为媛

欧阳乐军,涂为媛

(1.杭州杭氧压缩机有限公司,浙江 杭州,311305;2.杭州制氧机集团股份有限公司,浙江 杭州,311305)

1 引言

湿式氧化工艺是指在高温高压的条件下用氧气作为氧化剂将废液中有机污染物氧化成低毒或无毒物质的过程,从而达到去除污染物的目的,具有处理效率高,氧化速率快,二次污染少等特点。近年来,为加快生态文明体制改革,国家对废液污染物的管控越来越严格。因此,市场上对高压氧气压缩机(以下简称氧压机)的需求也越来越多。由于氧气介质的特殊性,特别是高压氧气,对脱脂要求、管道流速、排气温度和零部件材料等要求极为严格。本文结合实际合同项目,阐述氧压机的总体方案、主要零部件以及辅助设备的设计要点。

2 总体方案设计

根据合同约定及表1中氧压机技术参数,本项目采用活塞式压缩机,将压缩机主机、管路、主电机、容器、支撑、仪电控系统等全部集成在底架上,形成整体撬装结构。主电机采用变频调节,能实现在690~1380 N·m3/h流量工况下连续稳定运行。经方案设计计算,氧压机采用立式三列三级压缩、气缸无润滑水冷却型式。

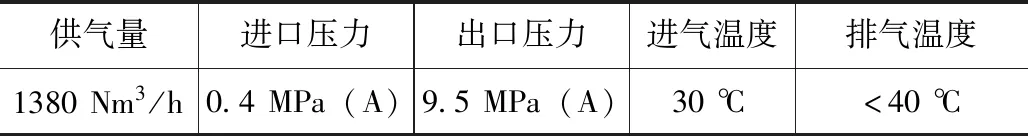

表1 氧压机技术参数

由于氧气介质独有的特性,综合国内外氧压机标准和实际运行经验,与氧气接触的零部件脱脂不合格、材料选择不当、排气温度过高等都会引起氧压机的燃爆事故,特别是高压氧压机。因此,对与氧气接触的零部件均有严格的脱脂和检验要求,并按照相关行业标准的规定,氧气管道阀门全部采用自动阀,并且对氧气管道和阀门的流速、材料选择、气缸的排气温度等都做了严格要求。此外,对于氧压机机组的控制系统采用DCS系统,在氧压机周围设置防护墙,确保氧压机在运行中发生燃爆时隔离事故,防止对周围的人员或设备造成伤害,使氧压机运行更加安全。

3 主要零部件设计

3.1 气缸设计

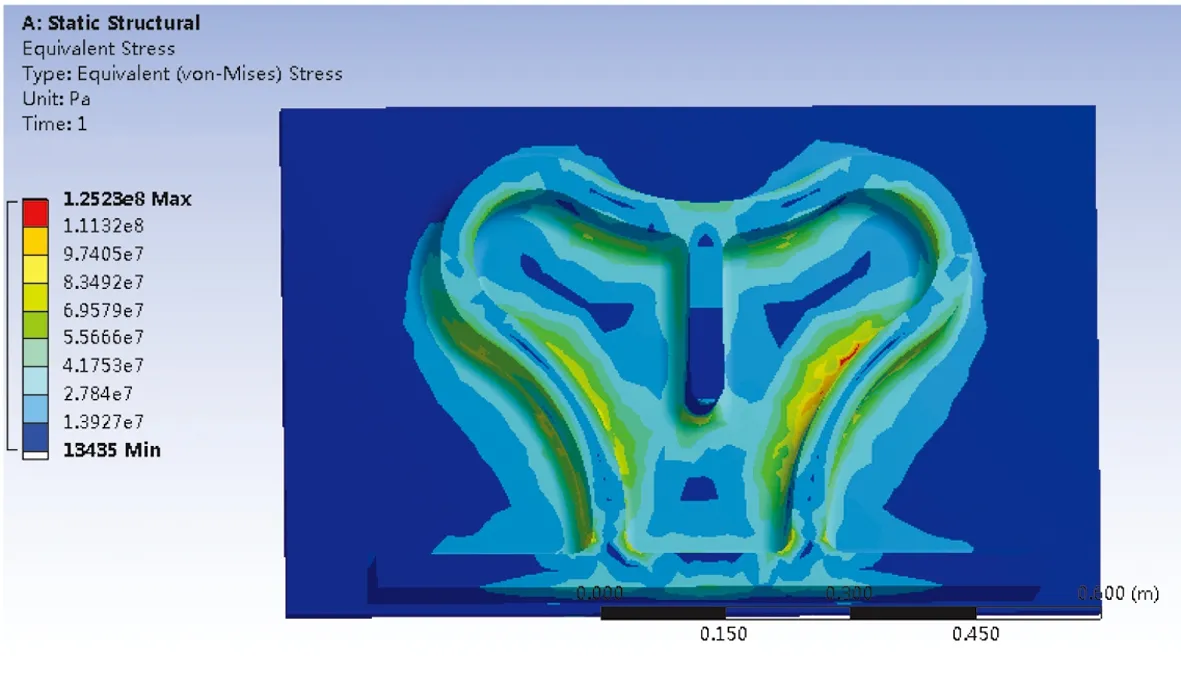

气缸均采用无油润滑、循环水冷却。一、三级气缸设计成一体,由球墨铸铁铸造而成;二级气缸单独设计,由灰铸铁铸造而成。高压级气缸气道采用全新设计结构,承压能力强,具有良好的铸造性能和足够大的缓冲容积。此外,气缸气道和水道还设有加强筋板,提高了气缸强度,并采用ANSYS有限元应力软件对部分气道结构进行校核和优化(图1)。

图1 气缸气道应力分析

气缸体内衬马氏体不锈钢缸套,与气缸体间隙配合,具有良好的更换性。气缸套采用带法兰边形式,通过气缸盖螺栓压紧在气缸体上,可以防止气缸套在机组运转中发生旋转。

气阀装在气缸体内,采用径向布置,通过阀罩和阀盖压牢,气阀采用闭式阀结构,可通过气阀装拆工具拆装。气缸体与气阀阀盖、气缸盖的连接螺栓进行强度和疲劳核算,并用扭力扳手按规定的力矩值紧固。气缸体与气阀之间采用退火紫铜垫圈密封,与气缸盖、气阀阀盖之间采用O型氟橡胶圈密封。气缸通过螺栓连接安装在机身上,并采用圆柱销定位。

3.2 活塞设计

图2活塞由活塞体、活塞杆、导向环、活塞环、挡油盘等组成。一级活塞体采用铸造铝合金并经阳极氧化,二、三级活塞体采用铸造铜合金,通过对活塞体结构的设计及不同材料的选用,能有效的对各级活塞配重,并对各列往复运动产生的振动起到平衡作用。活塞环和导向环均采用填充聚四氟乙烯材料,耐磨性更好,使用寿命更长。活塞杆采用马氏体不锈钢锻制而成,其螺纹是轧制成的,具有很高的抗疲劳性能,在活塞杆外圆进行特殊工艺处理,可以获得足够的硬度,还能降低活塞杆与填料摩擦时的温度。活塞与活塞杆用锁紧螺母紧固连接,用扭力扳手按规定的力矩值预紧,增加防松垫片结构。此外,还通过键使活塞体和活塞杆固定,防止活塞工作时发生相对转动,使用安全可靠。

图2 活塞组件

3.3 密封器设计

密封器由密封盒、密封环、法兰、压板、螺栓等组成,通过螺栓紧固在气缸上,作用是阻止氧气通过气缸与活塞杆之间的缝隙泄漏,主要靠气体的压力差来获得自紧密封。密封环分为减压环、主密封环和漏气密封环,减压环安装在靠近气缸侧,起到节流均压和减少气流脉冲的作用。二、三级密封器采用软化水冷却,降低了活塞杆温度并提高密封环的使用寿命;密封器上设有放空口,将泄漏的氧气通过密封器汇总管引至室外高处放空;密封器上还设有充氮保护装置,防止从密封器泄漏出来的氧气聚集形成富氧环境,提高氧压机运行时的安全。密封器气道盒子之间采用研磨密封,与水压板之间采用O型密封圈密封,可以防止冷却水进入密封器气腔,密封器组件需要按规定做气密性试验。

4 辅助设备设计

4.1 氧气管路系统设计

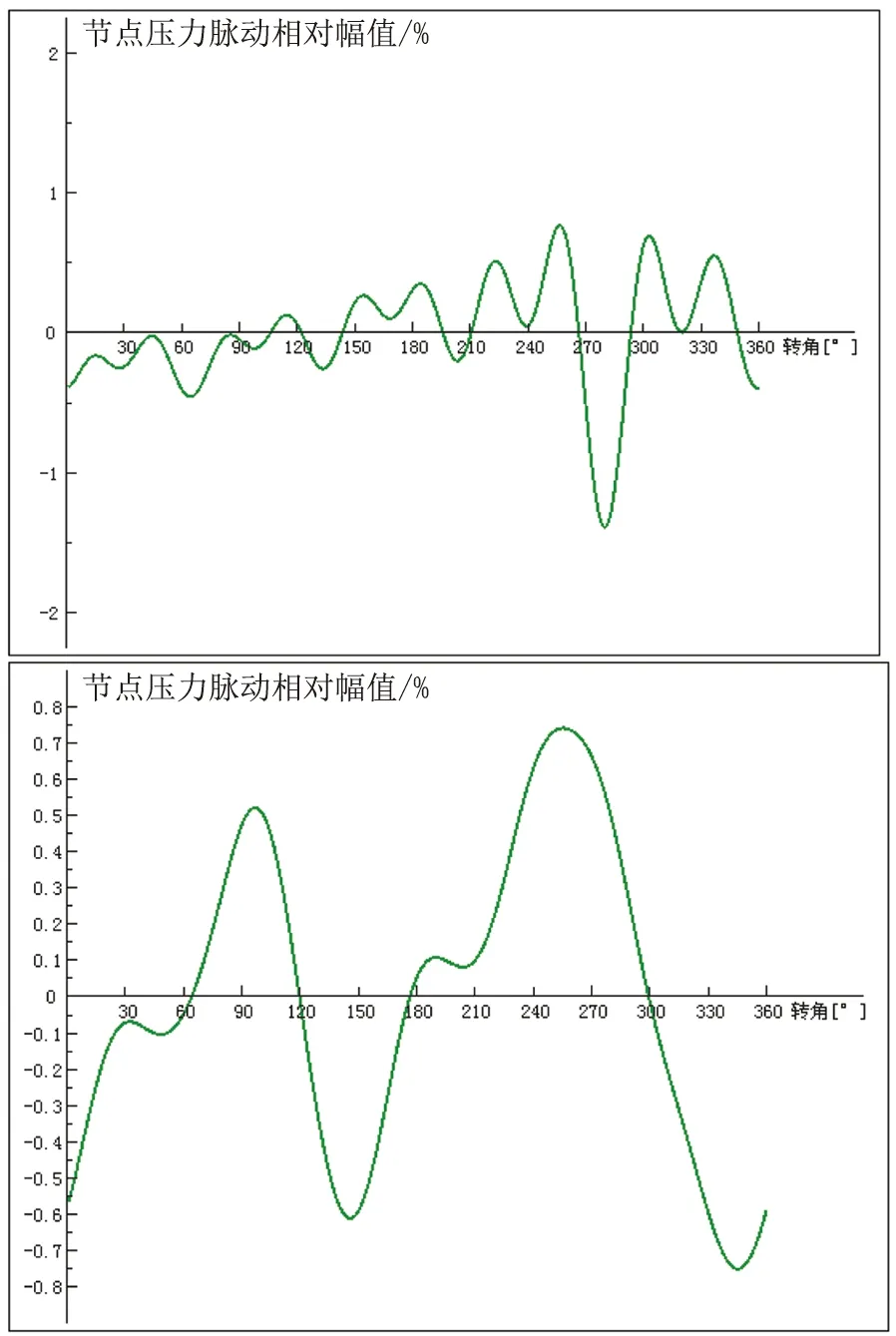

由于氧气压缩机排气压力高,设计管道时必须严格控制氧气流速、PV值及管道材料的选用。此外,管道布置不仅要美观整齐,还要保证机组有足够的操作和维修空间。图3是管路部分节点压力脉动相对幅值图,由于往复压缩机气流脉动的存在,设计管道系统时采用专业的脉动分析软件进行校核,通过调整缓冲器的容积、管道的大小和走向、支撑的结构和位置等措施把气流脉动值控制在标准范围内,降低了氧气管道振动值,运行时更加安全。氧气管道法兰采用金属缠绕垫片密封,并用测力扳手扳紧,在用户现场进行气密性试验,确保连接的可靠性。

图3 压力脉动相对幅值

4.2 润滑油系统设计

氧压机设有主油泵(压缩机曲轴驱动),另外还有一套供油装置。供油装置包括电机驱动的辅助油泵、油冷却器、过滤器、安全阀、压力控制阀及各种仪表,并集中安装在一块底板上。供油装置上的辅助油泵采用螺杆泵,可以降低运行时产生的噪音并提高可靠性。氧压机启动前应开启供油装置辅助油泵,给氧压机以预润滑,当氧压机运转后,机上油泵工作,辅助油泵停止运转。润滑油要通过油冷却器进行冷却,然后再在进入机身各润滑点。此外,辅助油泵也用于机上油泵出现故障时作为备用。

4.3 撬块的设计

氧压机撬块主要承受机组的自重、压缩机工作过程中的不平衡惯性力、惯性力矩以及压缩机安装时地脚螺栓的预紧力。撬块由H型钢焊接制作,并整体进行消除焊接应力处理。压缩机主机、电机、容器、管道、支撑、阀门、仪电控系统等集中布置在撬块上,机组重心尽量靠近撬块中心,撬块上还设有独立的电机底座、主机底座、辅机底板以及加强筋板,不仅可以方便各部件单独组装,还可以提高撬块的整体强度和刚度以防止底架在吊装和运输过程中产生变形。撬块上每个地脚螺栓孔两侧都设有支紧螺钉,在用户现场安装时,用于调节机组水平。

5 结论

本文主要阐述了撬装式高压氧压机的总体方案、主要零部件以及辅助设备的设计要点,旨在提高高压氧压机运行的安全性和可靠性。此外,设计者还需要从氧压机所服务的工艺流程和安装环境等方面考虑是否有其他的要求。氧压机机组采用整体撬装式结构,辅机布置和管道走向合理,自动化程度高,安装方便,运行安全,可以为工业废液处理用湿式氧化工艺装置提供可靠保证。