转向油罐油气分离模拟分析与试验验证

2019-11-29姜育锋许昭种博轩高晓东

姜育锋,许昭,种博轩,高晓东

(陕西重型汽车有限公司汽车工程研究院,陕西 西安 710200)

引言

随着城市进程的加大推进,越来越多的工程重型卡车投身于城市建设中。然而,由于工作环境恶劣、长时间持续工作、系统压力大等多方面因素影响,液压转向助力系统常发生油液泄露等问题,尤其是作为回路中储液功能的转向油罐,既要保证密封,又要将系统因高温,高压工作产生的油气分离彻底,与大气相通保证内外气压平衡。所以,转向油罐的油气分离结构的设计将是我们需要重点攻坚的一个课题。以往的设计都是基于一些工程经验,设计人员怎样提升油气分离效率把握性很小,要经过反复的验证过程,并且这种设计过程不能对后续的产品开发提供强力的理论支持。

转向油罐油气分离结构一般为挡板式分离腔体,位于油罐顶部。传统的开发方法为根据对标和设计经验,不断的进行油气分离试验对比,不断优化改进,试验成本高,开发周期长。而应用CFD 仿真技术,结合商业流体软件,模拟油气分离器内的流场、压力损失及分离效率,可以直观地对油气分离器内的气体流动进行评价,并能迅速进行方案优化。

本文通过对油罐油气分离结构内的气液两相流场进行数值模拟,详细研究了影响油气分离的主要机理,指出了结构对于油气分离效果的影响,最后设计了一种简单有效的验证方法进行台架验证,为后续油气分离器的设计改进提供了相应的理论依据。

1 流场计算的基础理论

气液两相流的数值模拟包括气相场和气液间的相互干扰计算。相互间干扰即气液两相间的动量、能量、质量的交换过程,常见的算法可以分为欧拉算法和欧拉一拉格朗日算法。欧拉一欧拉算法比较繁琐,并且计算成本很高,因此,本研究采用欧拉拉格朗日算法,对气相流场采用欧拉方法进行计算,由于油气分离中,油的粒径较为随机,不好确定,且油与气之间互不相容,故这里采用VOF(Volume of Fluid)模型,追踪从分离结构从入口到出口的油气占比,及出口油气分布情况。控制方程包括连续性方程[1]、动量守恒方程、能量守恒方程、湍动能方程和湍动能耗散率方程。气相流场计算的连续方程为:

动量守恒方程:

式中,ρ为流体介质的密度;t 为时间;u 为速度矢量;下标m 表示液相或气相;μ为动力粘度;p 为流体介质的压力,S 为动量方程广义源项。

相比于标准口k-ε模型,RSM 模型和大涡模型,RNGk-ε模型通常被认为是关于旋转或旋转流动的理想选择[2],考虑到分离中的高速旋转及旋流流动对流场运动的影响,采用RNGk-ε模型来进行两相流计算。

2 结构改进

某转向油罐在装车试验时,发现油气分离器频繁出现滴油故障,油滴滴在下方软管上,造成大面积的污染。长此以往,如果油滴不及时排出,会造成油气分离器堵塞,油罐内压力失衡,造成罐口渗漏,严重影响车辆的外观,如下图1所示。

图1 油气分离器出口滴油

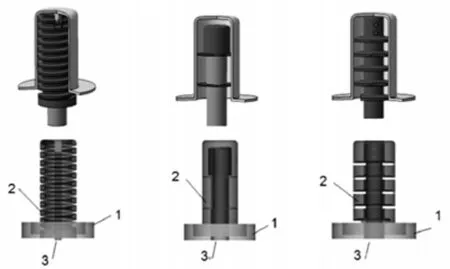

转向油罐的油气分离器一般位于油罐顶部,油气分离结构一般分为挡板结构、螺旋离心结构和复合型结构[3]。本文所研究转向油罐的原始油气分离器为螺旋离心结构,主要由外壳、螺旋分离结构和导流管组成,如下图2a)所示。油气从分离器的下端入口1 进入到螺旋状分离通道2 中,经过离心分离冷却,冷却的油滴顺着螺旋通道回流到油罐内。剩余油气经过结构顶部的导流管流出到出口3,通向大气。

从原始油气分离器结构分析,有以下几个问题,一方面油气分离通道过于狭窄,冷却回流的油滴和新进入分离通道的油气相遇,会将部分回流的油带到导管入口,部分油滴直接排出,造成滴油故障。另一方面,因油气进入分离器内初速较小,利用螺旋分离效果不显著。油气的分离路径简单,未设置多级隔板进行分级分离。

综合以上问题,作者设计了两种改进结构A 和结构B,详见图2b)和图2c)。

改进结构A 设置了2 级隔板,进行较大直径油气的捕捉和油气的分级分离,顶部隔板上方设计了迂回的分离腔体,用来分离小直径的油滴,油气经过小分离腔体的通气孔通向大气。

改进结构B 共设置了5 级隔板,通过优化油气分离的路径实现多级分层分离。最下方隔板设置了较大的油气入口,然后向上逐级更改油气的路径,增加隔板捕捉油滴的几率[4],经过四级分离后,分离后的油气从最顶部两个通气孔中通向大气。

图2 油气分离器CAD 结构

3 计算分析

3.1 计算分析模型

VOF 方法作为一种比较成熟的流场追踪方法,可以实时观察出口气液两相占比。空气作为主相,油作为次相。三维模型由STAR-CCM+软件建模,对油气分离器的内表面进行提取。

3.2 网格划分及边界条件

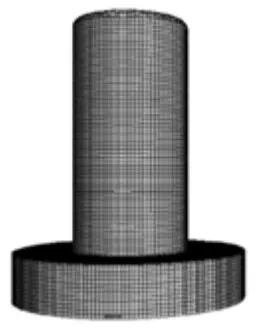

网格采用Trimmer,Prism Layer Mesher 模型,基本尺寸1mm,网格数16 万。如图3 所示。

边界条件:

边界设置如图4 所示。 入口条件:流量入口,0.002kg/s,油气体积占比1:1。 出口条件:速度出口,分离比例1.0。

图3 网格划分

图4 油气分离器网格划分

4 CFD 结果分析

4.1 出口压力将对比

表1 进出口压降对比

改进结构A和改进结构B 相比原结构,压降都大幅下降。改进结构A 压力降最小,改进结构B 压力降比原结构降低了70%。两种结构都满足油气分离器的压降要求。

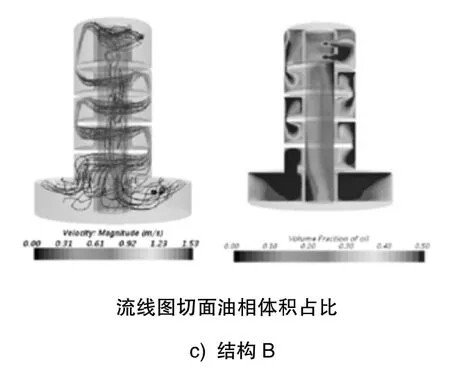

4.2 流线及油相体积占比分布

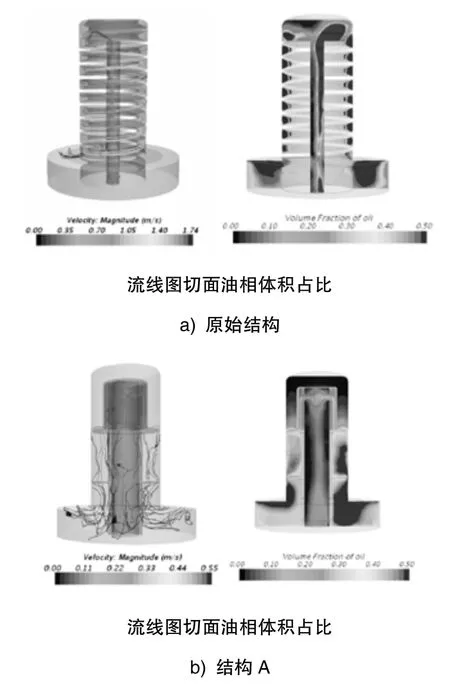

图5 油气分离器流线及油相体积占比分布

从图5 中三种不同结构切面油相占比图可以看出,原始结构中,油气混合流体从入口到出口位置油相的占比都比较大,分离效果不显著,且油相分布较集中,这样在油气管路中容易堆积油液,从而形成油路的堵塞,不利于油气分离器工作。

结构A 整体分离效率比较高,在经过两层挡板后,进入出口位置时,油相占比明细降低,大部分油相在分离器底部聚集。

结构B 油气分离效率也比较高,经过5 级隔板,经过四级分离后,大部分油相在分离器底部聚集,经过分离的气体由最顶部两个通气孔中通向大气。

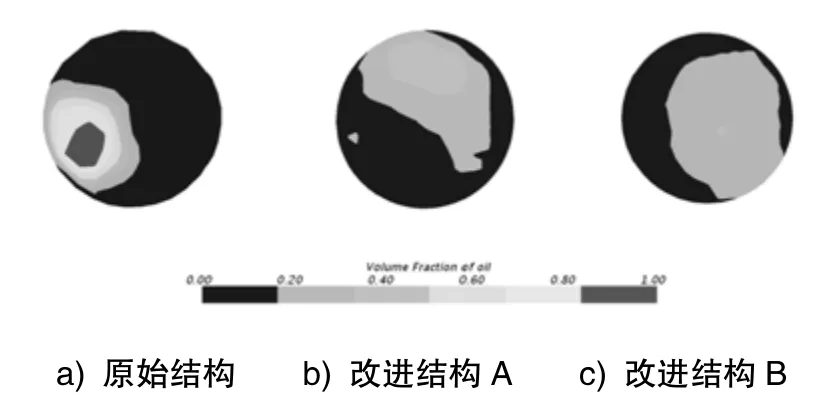

4.3 出口油气占比对比

图6 出口处油的体积占比分布云图

从出口油相占比分布,也可以看出,原结构出口油相分布非常集中,结构A 和结构B 经过挡板,出口油相占比明显降低。

结构A 与结构B 均能起到较好的油气分离效果,但是结构A 由于侧面及顶部间隙过小,加工有一定难度,工艺可行性不高,故最终确定结构B 方案作为油气分离器的结构。

5 改进结构的对比验证

本文利用转向系统台架试验来模拟在车辆实际使用过程中转向油罐油气分离器的分离情况,台架搭建见图7a)。转向系统台架由电机驱动转向油泵,电机可控制泵的转速在0~2000r/min 变化。负载阀代替转向机,实现液压系统转向系统负载的变化,系统压力可在0~15MPa 变化。将3 种油气分离器的转向油罐分别串入台架,按图7b)转向油泵定转速冲击试验[5]曲线进行10min 交变载荷对比测试。分离器出口前放1 张白色吸油纸,待试验结束后观察白纸上是否存在液压油痕迹,由此判断油气分离器的分离效果。

图7 油气分离器的验证

6 结论

(1)通过油气分离的CFD 模拟分析,可以较为准确地计算出油气分离器结构对油滴分离效率的影响,这为工程设计提供了可靠的理论依据,明确了设计方向;

(2)CFD 计算对比结果表明,隔板布置型式和油气分 离的路径对油气分离器的分离效果有重要影响;

(3)利用转向台架简单有效的评估油气分离器分离效果,从而提高了油气分离器的设计开发进度;

(4)选定改进结构B 作为最终设计方案,在后期整车试验中也进一步验证了油气分离器的分离效率,验证结果表明,改进结构B 满足产品油气分离要求。