基于循环神经网络的数控机床故障诊断研究

2022-09-19林伟强

林伟强

(广州科技贸易职业学院管理学院,广东广州 511442)

0 前言

循环神经网络是满足递归变化规律的神经型应用网络,始终以序列数据作为输入信息,可在序列演进方向上,对所有数据参量进行递归处理,且在整个运算过程中,所有循环单元(节点)都一直保持链式连接状态。作为循环神经网络的内在核心部分,RNN具备有向图的所有应用特质,在展开时享有链式相连关系的元素被称为节点或循环单元,可与前馈神经网络中的隐含层单元进行类比。但不同的是,RNN可同时代表单个时间步循环单元与多个时间步循环单元,而隐含层单元不可以。在非监督学习法则的作用下,循环神经网络可被用于监督数控机床等大型制造类机械设备,并可根据“门”节点选取行为的不同,对不同故障类型进行诊断与分析。

数控机床是装有程序控制系统的自动化机床,能够按照一定逻辑读写具有控制编码能力的程序,并对其进行译码处理,再通过代码化数字的形式输入信息载体装置中。数控机床故障诊断是一种新兴的综合诊断技术,通过采集电气、机械部件特征信息,判断它是否处于正常运行状态,其目的在于发现、分析、检查机械设备的应用故障行为,并对故障产生原因及故障类别进行分析。因故障造成的数控机床停机会对制造类企业造成极大损失,且故障类型也十分复杂,故如何正确且迅速地进行故障诊断是确保数控机床能够长时间正常运转的核心问题。基于此,针对循环神经网络支持下的数控机床故障诊断技术展开研究。

1 基于循环神经网络的“门”判别结构

循环神经网络中的“门”判别结构以诊断预测框架作为搭建基础,在完成机床故障数据预处理的同时,可实现对“门”网络节点的提取,联合上述处理环节,进行如下研究。

1.1 诊断预测框架

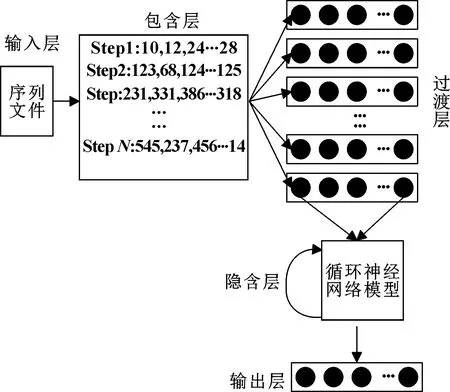

基于“门”判别结构型循环神经网络诊断预测框架类似于标准的线状循环组织,在历史信息记忆方面明显优于其他神经网络,对于数控机床的故障诊断来说,这种预测框架的信息记忆时间跨度更广,也能适时忘记旧的故障信息。图1所示为一个标准的循环神经网络诊断预测框架结构。

图1 诊断预测框架结构

图1中,实心圆点代表数控机床故障数据,在循环神经网络过渡层结构中,可存储大量的数控机床故障数据信息,且随着隐含层网络模型的建立,这些数据信息会自发向下传输,直至达到输出层。循环神经网络输入层负责记录与数控机床故障诊断相关的序列文件,并可在包含层不同IP网络地址的作用下,建立与过渡层故障数据信息的对应关系。

1.2 机床故障数据的预处理

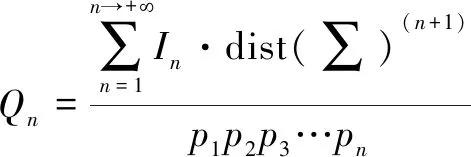

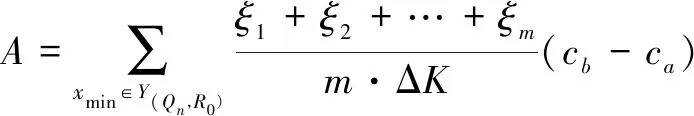

通过观察数控机床故障诊断数据集发现,不同于传统神经网络的信息收集方式,循环神经网络中每一条预处理轨迹上的数据分布均相对较为连续且密集,通常情况下,每隔2~3 s会记录一个数控机床故障诊断数据所在的物理坐标。鉴于这样的真实情况,可采取等量代换的方式,将预处理轨迹上的数控机床故障诊断数据全部视为噪声点。此方法不仅不会将异常数据信息从预处理轨迹中移除,还会适当约束轨迹的整体走势形态。规定、、、…、分别代表个不重合的数控机床故障诊断数据节点,在循环神经网络读取规则为dist(∑)的情况下,可将分布轨迹上的机床故障数据预处理结果表示为

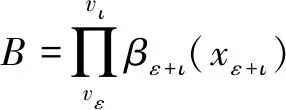

(1)

其中:数控机床故障诊断数据节点个数始终保持变动状态;代表诊断数据节点个数取值为时循环神经网络所具有的信息处理权限值。

1.3 “门”网络节点提取

(2)

式中:为循环神经网络“门”节点首次提取的数控机床故障诊断数据个数;alt为预处理轨迹中的故障信息判别条件。规定在循环神经网络中,满足公式(2)的数值量关系恒成立,则联立公式(1),可将“门”网络节点对于数控机床故障诊断数据的提取关系定义为

(3)

其中:、分别代表数控机床故障诊断数据在不同“门”网络节点中的即时存储量;′代表循环神经网络中的信息判别依据;代表与“门”网络节点相关的幂次项提取权限值。

2 数控机床的结构与工作原理

2.1 组成结构

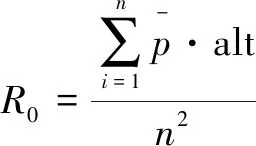

常见的数控机床通常由机床本体、检测反馈系统、伺服系统、PLC、数控装置、输入/输出设备等组成,其具体组成形式如图2所示。

图2 数控机床的结构

(1)机床本体只包含各类机械零部件,如进给运动执行部件、主运动部件、支撑部件、润滑、转位、冷却等多类型辅助应用装置。

(2)检测反馈系统可通过检测、比较的方式,确定数控机床的实际运转情况,并以此为条件,计算出准确的偏差数值,在循环神经网络的作用下,制定并输出纠正误差指令,从而实现机床加工精度的提升。

(3)伺服系统是整个数控机床结构中最主要的执行部分,其主要功能是将与数控装置相关的脉冲型信号转换成可被机床运动部件直接利用的动作行为,如直流伺服电机、交流伺服电机、步进式电机等都属于典型的驱动电机。

(4)数控装置可对收集到的状态信号进行处理,并将它以指令程序信号的形式传输至伺服进给系统,从而使数控机床产生规定的运动行为。PLC也叫可编程控制器,可作为数控装置开关,实现对相关执行机构逻辑顺序的有效控制,通常情况下,它同时兼备继电器、自动对刀、主轴调速等多项执行功能。为保证数控机床结构体的实际工作能力,可按照公式(3),对PLC设备的连接状态进行判别。

(4)

式中:代表数控机床主轴的最小转速;、、…、分别代表个不同已连接设备的故障执行系数,一般情况下,的实际取值受到已接入连接设备个数的直接影响;Δ代表机床电流在单位时间内的实际变化量;、分别代表两个不同的电量传输条件,、代表不同情况下的电量特征系数。

2.2 常见故障征兆及原因

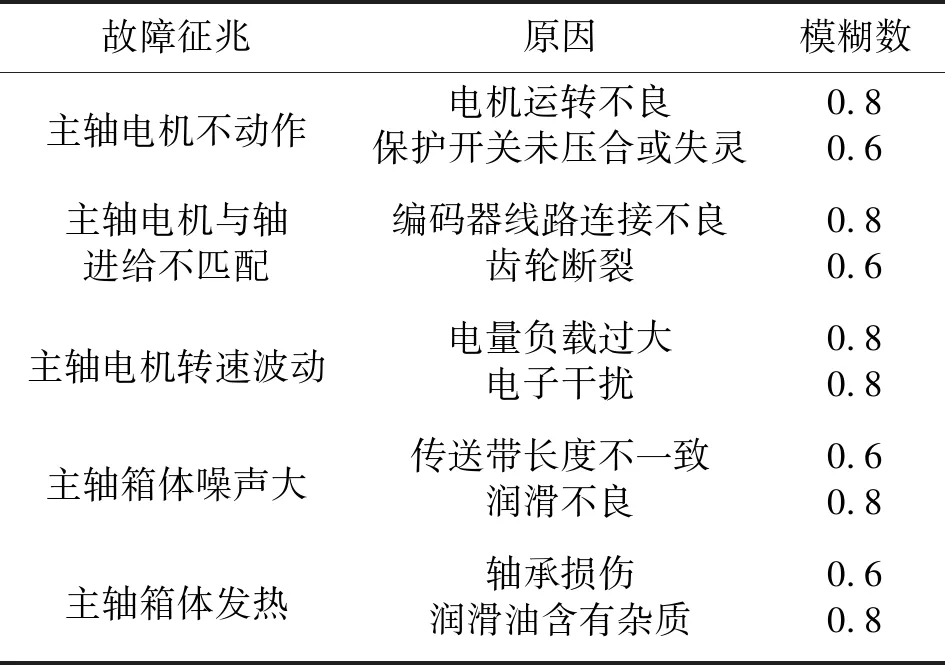

(1)主轴系统故障

主轴系统是数控机床的重要组成部件之一,通常由主轴安装、支撑、传动零部件等多个结构体共同组成。该设备的质量直接影响数控机床的实际加工能力,且主轴系统故障的发生极为普遍,约占数控机床总故障行为的22.53%,如电机不动作、与轴进给不匹配、转速波动、箱体噪声大或发热等。表1中列举了CAK6150型数控车床主轴系统的故障征兆及其主要原因。

(2)电气伺服系统故障

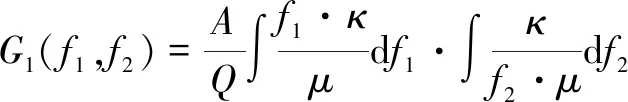

电气伺服系统可控制数控机床设备位移,通常由位置检测元件、交流/直流电机、传动机械部件组成。常见故障包括伺服轴窜动、伺服电动机不动作、坐标轴爬行或振动等,主要原因包含参数设置不合理、电气线路连接不良、电量负载过大等。当数控机床伺服电量固定且不超过时,可将电气伺服系统的故障判别式定义为

(5)

式中:为直流条件下的电机故障行为量;为交流条件下的电机故障行为量;、为2个不同的电子量伺服传输条件。

表1 数控车床主轴系统故障征兆及其原因

(3)液压系统故障

(6)

3 数控机床故障诊断的实现

3.1 机床故障特征空间的模糊划分

数控机床故障特征空间的模糊划分对于循环神经网络至关重要,其原因在于故障特征空间的模糊划分是模糊性诊断规则建立的基础,并且能够直接影响最终诊断方法的选择。大体划分流程可分为如下几个步骤:

(1)从故障数据根节点+(代表根节点限定系数,代表叶节点限定系数)开始,根节点可近似代表整个特征空间,若所有待诊断数控机床故障样本属于同一类,则说明根节点也是叶节点,即=,那么模糊划分算法直接结束,否则继续执行下一步。

(2)如果故障数据节点不满足叶节点判别条件,那么整个机床故障特征空间将产生两个子节点。

(3)判断所生成的子节点是否满足叶节点判别条件,即判别是否具有与相等的能力,则在机床故障特征空间进行取样,并确定所有样本是否属于同一故障类别。若属于则保留该节点;若不属于则重复第(2)步;若=恒成立,则整个机床故障特征空间内所有节点均为叶节点,模糊划分算法结束。具体判别定义如公式(7)所示:

(7)

式中:为与数控机床故障特征空间相关的模糊性诊断数据定标量。

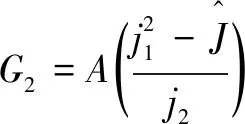

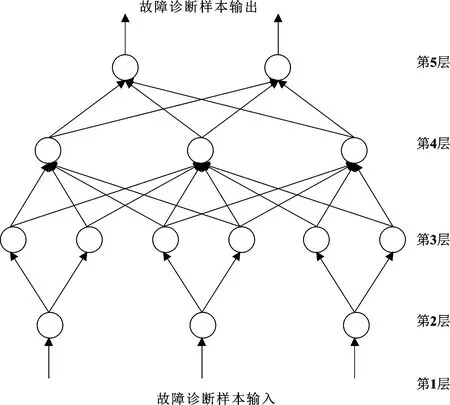

3.2 故障诊断样本的组织

在特征空间模糊划分原则的作用下,数控机床故障诊断样本基本可映射成一个独立的5层前向网络组织,如图3所示。其中,第1层为输入层,负责传入数控机床故障样本数据;第2层为模糊化层,可根据故障诊断数据样本之间的模糊性规划关系,确定下一次输出节点所处的实际位置;第3层为规则层,可根据输入机床故障样本之间的乘积关系,确定输出样本与输入样本之间的可信度关系,如公式(8)所示。

(8)

其中:、分别代表与和相关的乘积运算规则;+代表满足当前乘积规则的数控机床故障样本数据。

第4层为清晰化层,它与规则层直接相连,负责检测第+个输入样本的有效性。第5层为归一化层,可在循环神经网络的作用下,解决与最终输出诊断指令相关的故障数据样本的函数逼近问题。

图3 故障诊断样本组织形式

3.3 规则可信度率统计与判别

数控机床故障样本虽可直接用于制定后续的诊断指令,但由于各种因素的限制及影响,这些数据样本极有可能存在错误或不全面的地方,因此还需设置规则可信度率指标,以用于对机床故障情况的准确诊断。所谓规则可信度,包含数据诊断结果统计、诊断指令判别两个方面,前者主要负责函数参量方面的评测,而后者则负责对数控机床故障类别的发生可行性进行考核。

(1)规则可信度率统计。规定代表根节点处的数控机床故障行为指标,代表叶节点处的数控机床故障行为指标,联立公式(8),则有:

(9)

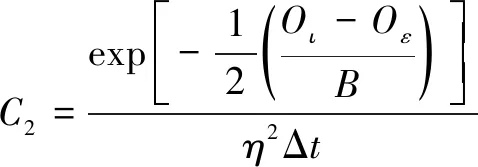

(2)规则可信度率判别。设定某固定时刻的故障诊断参数为′,联立、及公式(8),则有:

(10)

式中:为循环神经网络中数控机床故障样本数据的响应成功率;Δ为故障诊断指令的执行时间。

规定循环神经网络始终保持良好的连接执行状态,在上述理论依据的支持下,完成数控机床故障诊断的研究。

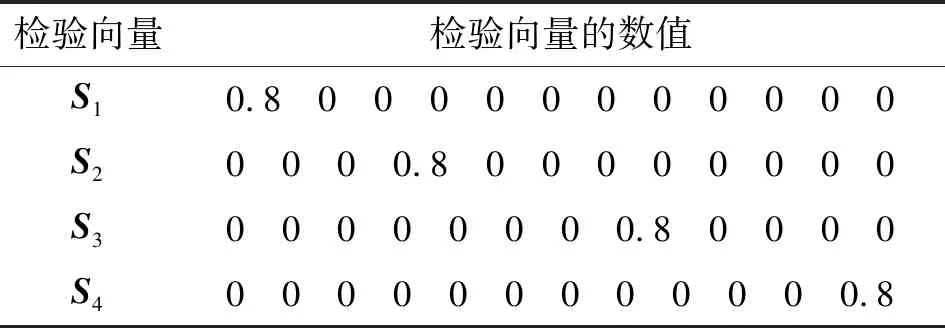

4 诊断技术的应用

基于循环神经网络的数控机床故障诊断数据完成训练处理之后,应采取适当量的检验样本数据对其进行仿真实验。选取CAK6150型数控机床的4组常见故障征兆数据作为此次实验的检验样本,即水纹干扰故障()、刀架不动作故障()、伺服电动机不动作故障()、主轴电机不动作故障()构成诊断检测实验的样本空间,具体样本数据信息如表2所示。

表2 数控机床故障诊断的检验数据样本

根据表1的内容建立验证数据样本空间(by simulate_ data.dat),并将它存储至指定的网络文件内,建立循环型神经数据矩阵,方便MATLAB检测软件对文件内容及不同格式样本数据的读取。在MATLAB检测窗口中输入如下代码:

%读取数控机床故障数据文件

Simulate Data Convert=importdata(‘by simulate_ data.dat′);

Simulate Data=Simulate Data Convert;

%MATLAB的仿真实验

result=sim(net,Simulate Data);

表3所示为针对基于循环神经网络的数控机床故障诊断仿真结果,表中、、、为网络应用主机针对表2中数控机床故障诊断检验数据样本、、、给出的仿真结果(输出值);而、、、为与数控机床故障诊断检验数据样本、、、对应的标准理论值。

表3 基于循环神经网络的数控机床故障诊断仿真结果

分析表3可知:所构建的循环神经网络环境相对较理想,仿真结果~与标准输出值~之间的物理差值水平较低,始终控制在0.001内,且始终保持相对收敛的变化状态,具备较高的参考价值。

图4所示为数控机床故障诊断检验数据样本、、、在等长检测时间内的均值(出于公平性考虑,图4中数据为11次数值记录结果的平均值)。

图4 数控机床故障诊断检验数据样本均值

将表3中记录值与图4中记录值进行对比,可知~与~、~与~间的差值均被控制在0.001之内,且整个实验过程中,并无明显特殊的样本数值出现。综上可认为,基于循环神经网络的数控机床故障诊断仿真结果是可信的。

5 结束语

在循环神经网络的作用下,数控机床故障诊断技术借助“门”判别结构,对机床设备的结构及工作原理进行深入研究。与此同时,联合模糊性特征空间,完成对故障诊断样本的组织,从而得到准确的规则可信度率的统计与判别结果。仿真结果表明:随着循环神经网络应用环境的逐渐完善,CAK6150型数控机床故障输出值与理论值间的差值始终能够保持相对稳定,可以较好地满足实际应用需求。