基于AMESim的粉末压机液压系统节能控制

2022-09-19武艳慧张海军郭俊

武艳慧,张海军,郭俊

(1.内蒙古机电职业技术学院机电工程系,内蒙古呼和浩特 010070;2.内蒙古农业大学机电工程学院,内蒙古呼和浩特 010018)

0 前言

随着工业生产水平的发展,粉末冶金工件已广泛应用于汽车工业领域,主要应用在汽车的发动机、减速箱、离合器等重要部件中。粉末冶金工件因成本低廉、加工制造工艺相对简易、加工精度较高等特点,备受汽车生产厂家青睐,应用前景非常可观。

粉末液压机因具备多执行机构协同控制,可实现复杂零部件压制,被主机厂家及用户青睐。国内众多研究人员及工程师对粉末液压机控制技术进行了大量研究,戴本尧提出了一种基于模糊推理技术的差分进化算法,提高了PID 控制器对电液伺服系统的调节控制能力;刘福娥对2 MN粉末冶金液压机及其伺服模架的液压系统进行了设计分析及研究;彭登奎等设计了基于模块PID控制的粉末压机结构,提高了粉末压机运行的稳定性和抗干扰性。

本文作者针对2.8 MN粉末压机液压系统,利用AMESim软件建立其核心元件和整机液压系统的仿真模型,通过仿真验证核心元件模型正确性,然后从伺服泵组节能控制和伺服阀压力补偿控制两方面对液压系统功耗展开研究。

1 2.8 MN粉末压机液压系统组成

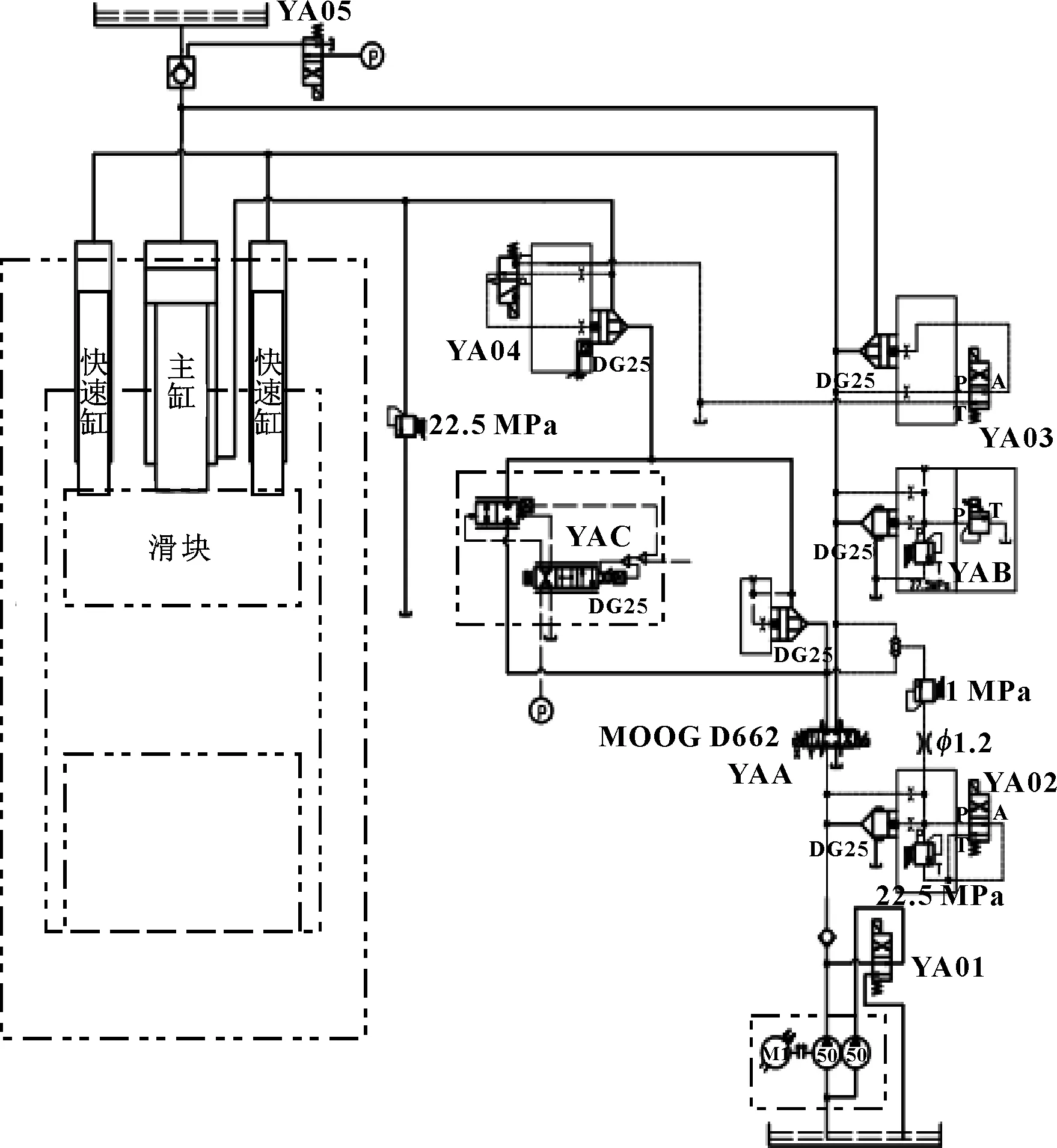

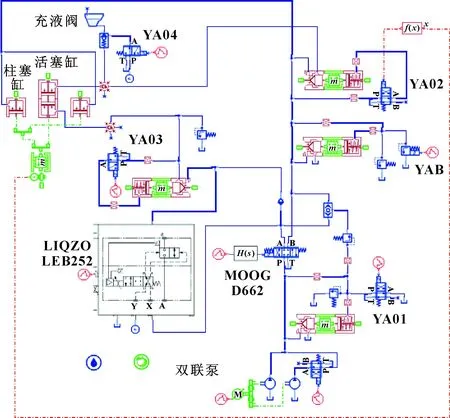

本文作者设计了2.8 MN粉末压机液压系统,压机滑块由中间活塞缸(主缸)和两侧柱塞缸(快速缸)驱动,两侧柱塞缸实现滑块快速下行,三缸结构实现压机满吨位压制;液压系统动力机构采用伺服电机加内啮合齿轮泵方式,可按照液压系统需要供油,实现液压机的节能控制,大大降低设备运行成本;因粉末零部件压制过程对滑块速度位置控制要求较高,液压系统采用大通径伺服阀,通过前馈及闭环控制实现滑块精确速度位置控制;三缸上腔压力采用比例压力阀控制,满足压机不同压制需求;主缸有杆腔采用大通径比例流量插装阀控制,实现压机滑块下行快慢转换控制。所设计的2.8 MN粉末压机液压系统原理如图1所示。

图1 2.8 MN粉末压机液压系统原理

2 2.8 MN粉末压机液压系统建模

利用AMESim软件液压标准库和HCD库搭建2.8 MN粉末压机液压系统仿真模型。首先,对液压系统中的关键元件进行模型搭建和参数化,并通过仿真验证参数设置的正确性;然后,按照液压原理图将各元件连接在一起,形成整机液压系统的仿真模型。

2.1 比例流量插装阀模型搭建

2.8 MN粉末压机主缸有杆腔支撑阀选用DG25二通比例流量插装阀,通过比例调节,控制主缸下腔排油速度,实现压机滑块快慢转换平稳柔和过渡。

二通比例流量插装阀的主阀为带阀芯位置反馈的插装阀,导阀为带阀芯位置反馈的比例阀。当PLC给比例流量插装阀发送控制指令后,比例阀先动作,导阀阀芯处于右位,先导高压油由比例阀的A口进入主阀阀芯的控制下腔,主阀阀芯的上腔油液通过比例阀B口与泄油口相连,压差推动主阀阀芯向上移动,主阀开启。同时,主阀芯位置传感器将阀芯位移反馈给放大器,形成主阀芯位置闭环控制,实现对主阀芯位置的精确控制。其控制原理如图2所示。

图2 比例流量插装阀结构及原理

依据DG25二通比例流量插装阀三维模型及样本参数,利用AMESim软件搭建其仿真模型,如图3所示。

图3 比例流量插装阀仿真模型

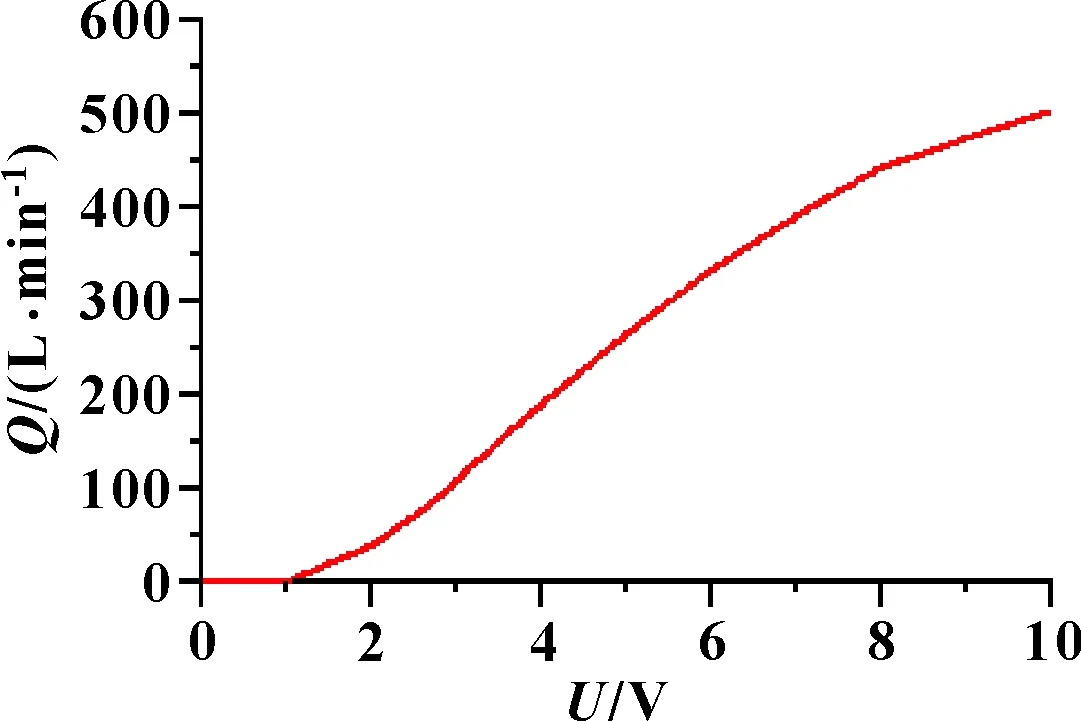

设置二通比例流量插装阀仿真模型控制油口压力为14 MPa,阀进口设定为0.5 MPa压力源,阀出口接油箱,控制指令从0斜坡增加至10 V。通过仿真得到比例流量插装阀控制指令与输出流量曲线,如图4所示。可以看出:阀存在10%左右死区,在阀口0.5 MPa压降下的最大流量为501 L/min,与DG25二通比例流量插装阀样本曲线基本一致。

图4 比例流量插装阀控制指令与输出流量曲线

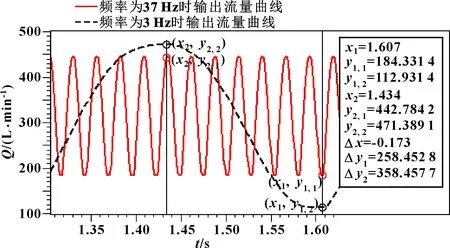

为进一步测试仿真模型的频率响应,采用正弦信号=6+3sin(2π)作为控制信号,当正弦输入信号频率采用低频5 Hz时,测得输出流量幅值为358.5 L/min,不断增大正弦信号的测试频率,当=37 Hz时,输出流量幅值为258.5 L/min,流量幅值衰减了-2.98 dB,与样本伯德图基本保持一致,如图5所示。因此,所搭建的仿真模型可以基本反映出DG25比例流量插装阀的频响特性。

图5 比例流量插装阀输出流量频率响应曲线

2.2 MOOG伺服阀模型参数设置

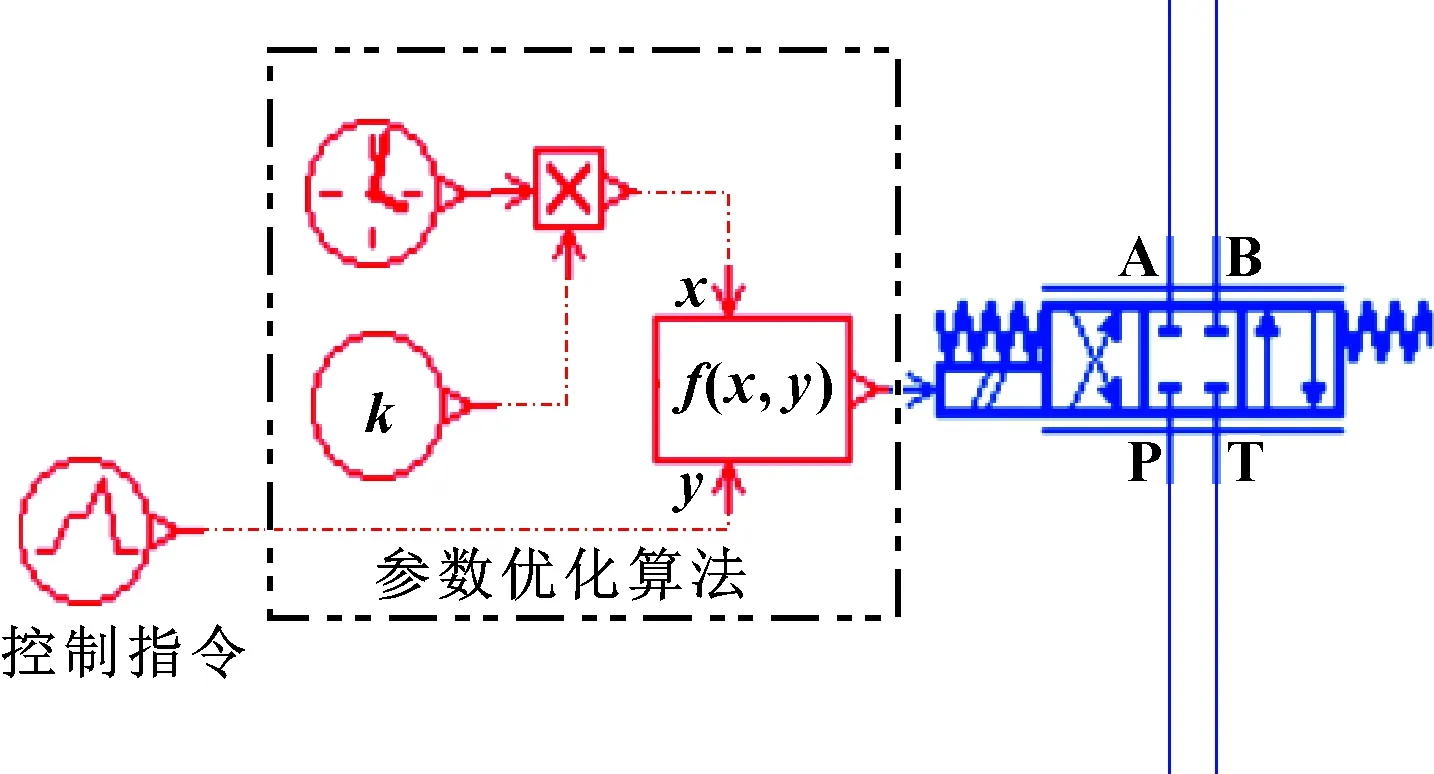

粉末压机对速度位置控制要求较高,2.8 MN液压系统采用MOOG品牌D662/D02HABM6VSX2-A伺服阀控制滑块速度位置。因没有伺服阀准确模型,无法通过AMESim软件的HCD库实现模型搭建,本文作者参考伺服阀样本曲线,采用准液压库伺服阀模型及信号库,通过参数化算法完成MOOG伺服阀的模型搭建,如图6所示,伺服阀控制指令信号为±10 V。

图6 伺服阀仿真模型搭建

对搭建的伺服阀仿真模型进行参数化设置,并进行单节流边0.5 MPa压差流量指令信号仿真和伺服阀在先导压力为21 MPa时阀芯位移阶跃响应仿真,结果分别如图7、图8所示。

图7 伺服阀指令信号-输出流量曲线 图8 伺服阀阀芯位移x阶跃响应曲线

由图7、图8可以看出:伺服阀在0~100%指令信号下,输出流量从0线性递增至260 L/min;在先导压力为21 MPa和输入指令为10 V阶跃信号下,伺服阀阀芯位移能够在=46 ms到达目标位置。仿真结果与伺服阀样本曲线保持一致,因此搭建的仿真模型可以基本反映出D662/D02HABM6VSX2-A伺服阀的特性。

2.3 液压系统仿真模型搭建

基于液压系统原理图和搭建好的子模型,建立如图9所示的液压系统仿真模型,并做如表1所示的参数化设置。

图9 2.8 MN粉末压机液压系统仿真模型

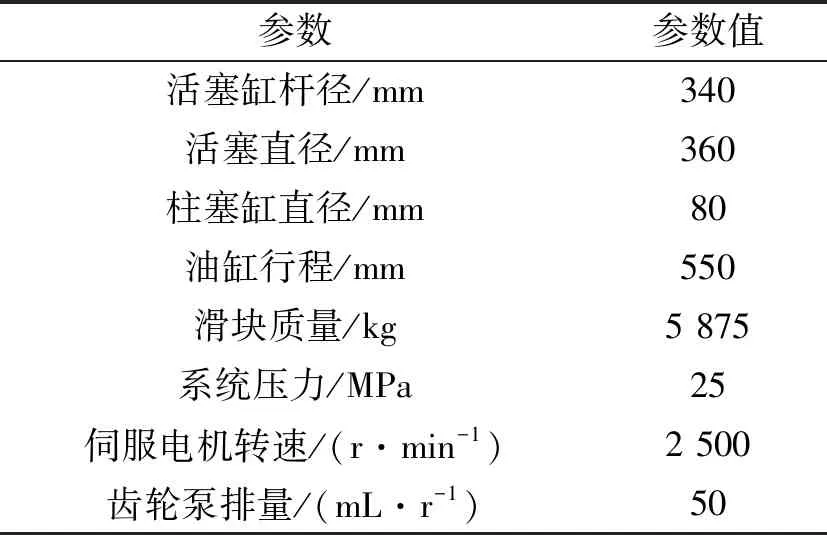

表1 液压系统仿真模型参数化设置

3 液压系统节能控制

针对粉末压机工作时间长、压制频次高、功耗高、液压系统发热严重等问题,所提出的2.8 MN粉末压机液压系统采用伺服泵组、大通径伺服阀及阀前阀后压力补偿等环节,通过对粉末压机液压系统的节能控制,实现节能降耗、减少系统发热、延长元件使用寿命的目的。下面将从以下两方面对液压系统节能控制展开研究。

3.1 伺服泵组节能控制

2.8 MN粉末压机液压系统泵组采用伺服电机加双联内啮合齿轮泵形式,伺服电机转速可实现0~2 500 r/min无级变速。

对液压系统伺服泵组作以下控制策略:(1)压机处于空循环时,考虑到齿轮泵最低转速使用要求,将伺服电机转速设定在200 r/min,且将其中一联齿轮泵通过换向阀实现回油;(2)压机快速下行和快速回程阶段,伺服电机按最大转速运行,双联齿轮泵输出系统最大流量;(3)压机处于压制工作状态,将伺服泵组按照恒功率方式控制,实现节能控制。

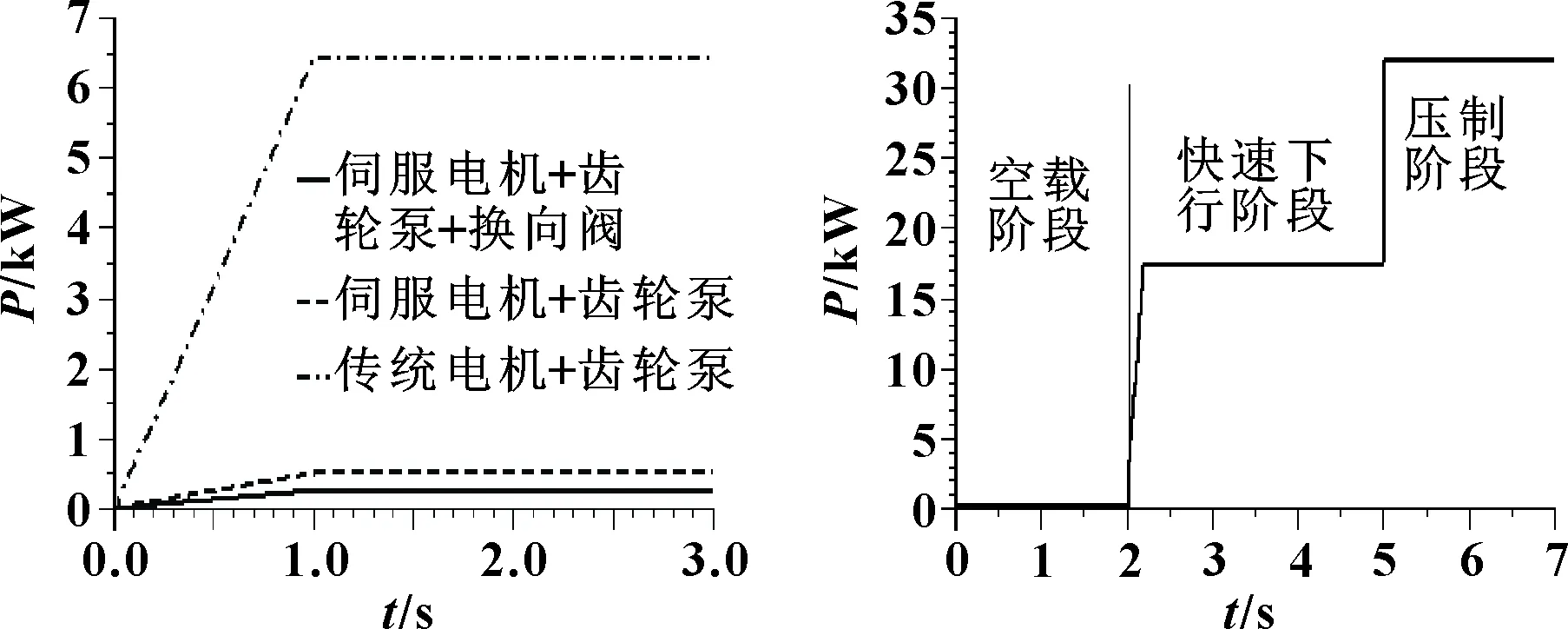

在空载时,对泵组的伺服电机+齿轮泵+其中一联齿轮泵换向排油方式、伺服电机+齿轮泵方式和传统三相异步电机+齿轮泵方式的功率消耗情况进行仿真分析,得到如图10所示的功率曲线。

由图10可知:传统三相异步电机+齿轮泵方式的泵组在空载时消耗功率最大,为6.4 kW;伺服电机+齿轮泵方式的泵组在空载时消耗功率较小,为0.5 kW;伺服电机+齿轮泵+其中一联齿轮泵换向排油方式的泵组在空载时消耗功率最小,只有0.25 kW。因此,粉末压机液压系统采用的第3种泵组方式在压机空载时为节能效果最佳的方式。

伺服电机+齿轮泵+其中一联齿轮泵换向排油方式的泵组的各阶段功率消耗曲线如图11所示。可知:采用该控制策略,可实现伺服泵组在空载阶段功率低至0.25 kW,压机快速下行阶段功率为17.3 kW;在压机压制阶段,因采用恒功率控制,使得伺服泵组功率始终保持在31.5 kW,有效实现了伺服泵组节能控制。

图10 空载时3种泵组方式功率曲线 图11 伺服泵组各阶段功率消耗曲线

3.2 伺服阀及压力补偿控制

为实现压机滑块的速度和位移精确控制,液压系统采用大通径伺服阀。选用液压系统伺服阀时,通常直接将伺服阀安装在泵组与执行元件之间使用,或者在伺服阀下面叠加压力补偿器使用,这两种用法都存在一定缺点。对压机滑块进行速度控制时,将伺服阀安装在泵组与执行元件之间,伺服阀阀前阀后压差不稳定,且阀前压力较高,控制精度和节能效果都相对较差,而采用压力补偿器的伺服阀能够保证阀前阀后压力一致,控制精度效果较好,但阀前压力较高的问题仍无法解决,造成大量功率损耗,且液压系统升温较快。

为此,提出一种伺服阀压力补偿控制原理,将伺服阀进出油口通过溢流阀和梭阀连通,实现伺服阀阀前阀后压差控制;同时,通过匹配阻尼孔尺寸,使伺服阀阀前调压阀开启,实现泵出口一定程度泄压,有效实现节能控制。三种伺服阀使用方案如图12所示。

图12 三种伺服阀使用方案

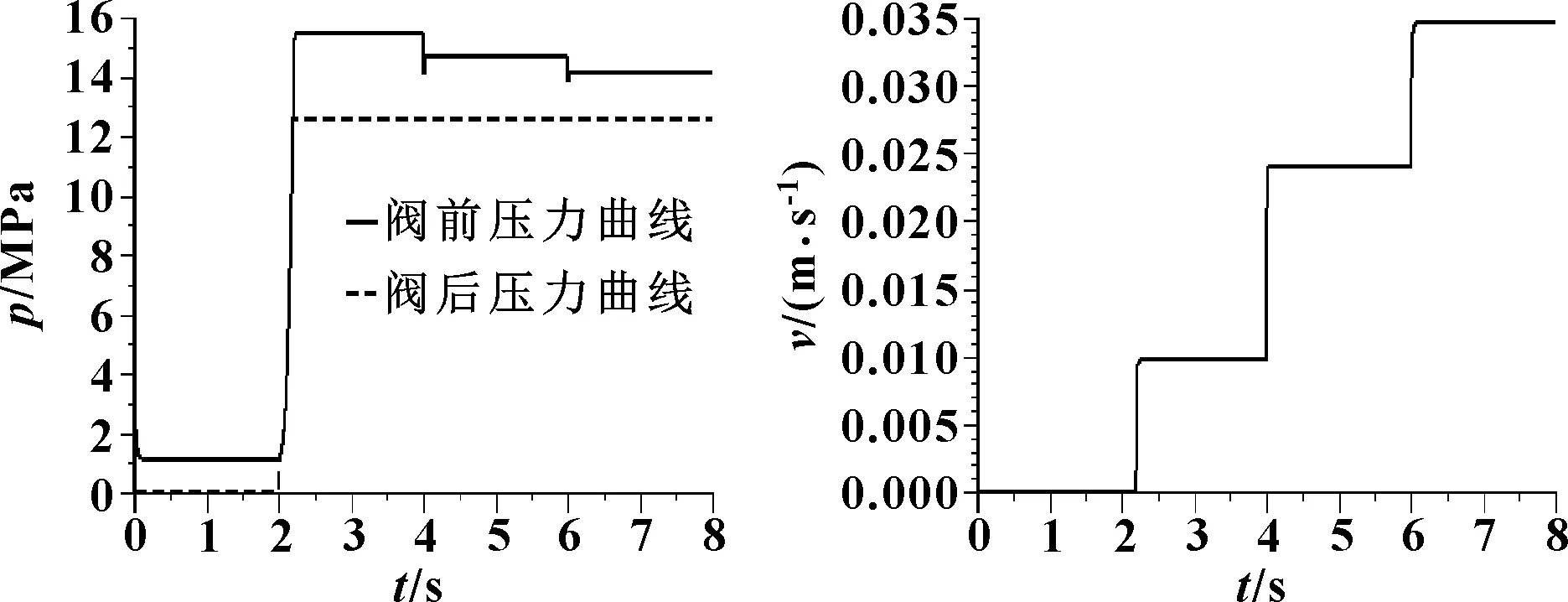

对伺服阀压力补偿控制进行仿真分析,设置仿真为4个阶段,分别为空循环阶段,执行机构负载为满载的1/3阶段、满载的2/3阶段和满载阶段。其中,带载阶段伺服阀控制电压为恒定值,相邻阶段负载变化为阶跃变化,研究伺服阀阀前阀后压力变化情况和执行机构速度,仿真结果分别如图13、图14所示。

图13 伺服阀阀前阀后压力曲线 图14 执行元件速度曲线

由图13、图14可以看出:空载阶段,伺服阀阀前压力因泵出口压力插装阀存在1 MPa的压力,带载各阶段伺服阀阀前阀后压差维持在2 MPa不变,执行元件速度在负载变化时也能够保持恒定;其中,负载在出现阶跃变化时,执行元件速度也出现波动,但可以很快稳定下来。

设置执行元件负载恒定不变,分阶段阶跃增大伺服阀控制信号,得到伺服阀阀前阀后压力曲线如图15所示,执行元件速度曲线如图16所示。

图15 伺服阀阀前阀后压力曲线 图16 执行元件速度曲线

由图15、图16可以看出:执行元件速度随伺服阀控制电压增大而增大,因负载恒定,伺服阀阀后压力保持不变,伺服阀阀前压力随伺服阀开口增大而减小,即阀前阀后压差随伺服阀开口增大而减小。综上所述,采用伺服阀压力补偿方案可以使伺服阀在负载发生变化时保持伺服阀前后压差不变,有效降低阀前压力,实现节能控制。

4 结论

本文作者详细介绍了2.8 MN粉末压机液压系统及其核心元件的建模过程,并通过仿真验证了核心元件仿真模型的正确性。针对粉末压机功耗高、发热严重等问题,从伺服泵组节能控制和伺服阀压力补偿控制两方面展开研究。结果表明:采用伺服泵组节能控制可以有效降低压机待机阶段的系统功耗;采用伺服阀压力补偿控制,可实现压机工作阶段泵出口压力随负载变化而变化,有效降低泵出口压力,进一步降低系统功耗。