滚滑轴承的摩擦热仿真分析

2022-09-19卢黎明卢晋夫李夫

卢黎明,卢晋夫,李夫

(1.华东交通大学机电与车辆工程学院,江西南昌 330013;2.江西工业职业技术学院机电工程学院,江西南昌 330099)

0 前言

滚滑轴承是基于圆柱滚子轴承和浮环动压滑动轴承而产生的一种新型轴承,由内圈、外圈、滚子和滑块组成,卢黎明等认为该轴承在重载低速及间歇运动等工况有较大的优势。轴承承载运动时会产生摩擦阻力,其大小可通过摩擦力矩来体现,FERNANDES等通过仿真和试验研究了轴承的摩擦力矩,找出了其形成规律及影响因素。摩擦产生的热量会使轴承零件的温度升高,产生热膨胀,破坏零件间的配合关系,影响轴承运动的灵活性。洪溢巡、韩军等人用ANSYS进行了轴承摩擦热的动态仿真,找到了轴承温度升高的原因。POULY等对角接触球轴承进行热网络模型分析,找出了油气流动对摩擦热的影响规律。目前,对轴承摩擦热的分析主要有3种方法:(1)热网络法,陈冬冬、王东峰等利用热网络法分析了轴承的温升原因及发热特性; (2)有限元法,常浩捷、任朝晖等用ANSYS对轴承进行温度场分析,得到了其变化规律及影响因素;(3)试验法,徐思友、张海鹏等通过试验方法对轴承的温度场进行了研究,得到其变化规律及影响因素。为探究滚滑轴承承载运动时摩擦热引起其温度变化的规律,为该新型轴承的设计提供参考,鉴于实测轴承内部零件因摩擦热而引起的瞬态温升比较困难,本文作者拟通过ABAQUS 有限元法研究该新型轴承承载运动过程中的摩擦动力学、摩擦热的产生及传导规律。

1 滚滑轴承的结构及工作机制

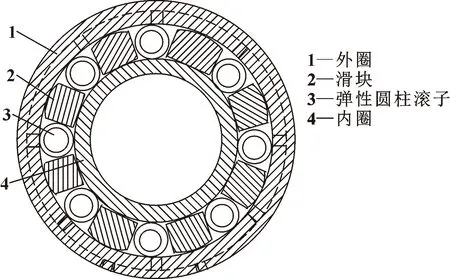

滚滑轴承主要由外圈1、滑块2、弹性圆柱滚子3和内圈4构成,如图1所示。因圆柱滚子具有径向弹性,使得它在工作过程中能与内、外圈保持良好的接触。内、外圈与滑块之间有微小间隙,在滚子的推力及摩擦力、套圈的摩擦力的作用下,滑块与内圈及外圈之间产生楔形间隙。滚滑轴承采用油雾润滑,轴承转动时,油液进入滑块与内圈及外圈之间的楔形间隙,产生楔形油膜,迫使滑块与内圈及外圈隔开。因圆柱滚子滚动时具有弹性,滑块与内圈及外圈之间有动压油膜,因而滚滑轴承能较好地支承重载低速运动的轴颈。

图1 滚滑轴承结构示意

2 滚滑轴承的摩擦动力学仿真模型

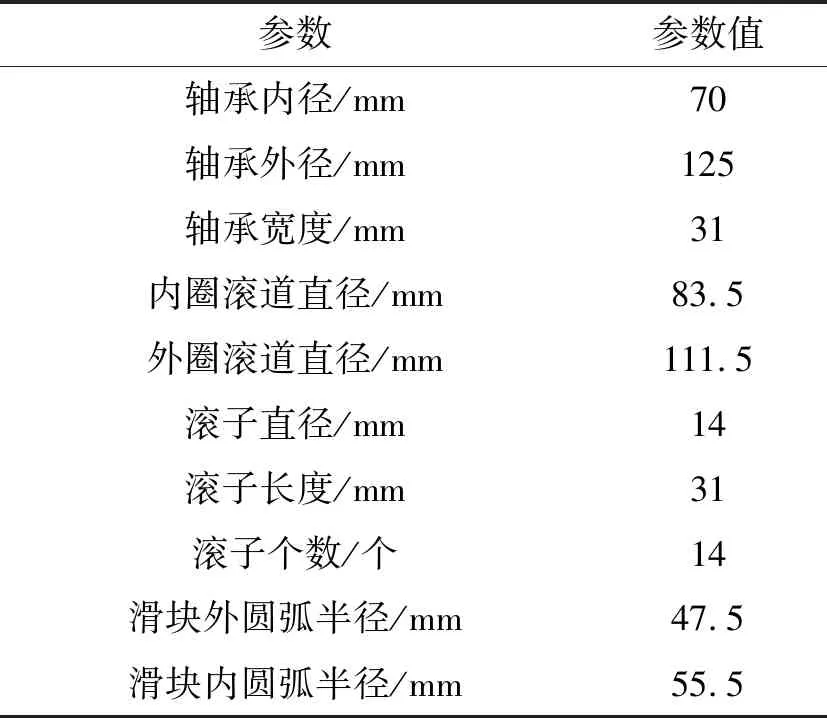

通过SolidWorks建立滚滑轴承三维实体模型,并将它导入ABAQUS中,参照NU2214圆柱滚子轴承尺寸,假定滚滑轴承模型结构参数如表1所示。

表1 滚滑轴承几何参数

进入Property模块创建材料、定义其参数,并将材料属性赋予轴承每个零件。滚滑轴承热分析时所需的参数如表2所示。

表2 滚滑轴承材料G20CrNi2Mo参数

各零件间施加的约束:外圈固定,内圈随轴转动,外圈、滚子、滑块及内圈之间为刚体-刚体接触,限制滚子、滑块及内圈的轴向位移自由度,并给内圈施加一定转速。

根据滚动轴承摩擦研究的现有经验,设置滚滑轴承零件间的摩擦参数如下:接触刚度系数为1×10,阻尼系数为10,切入深度为0.01 mm,受力指数为2.2,动态系数为0.1,静态系数为0.05。

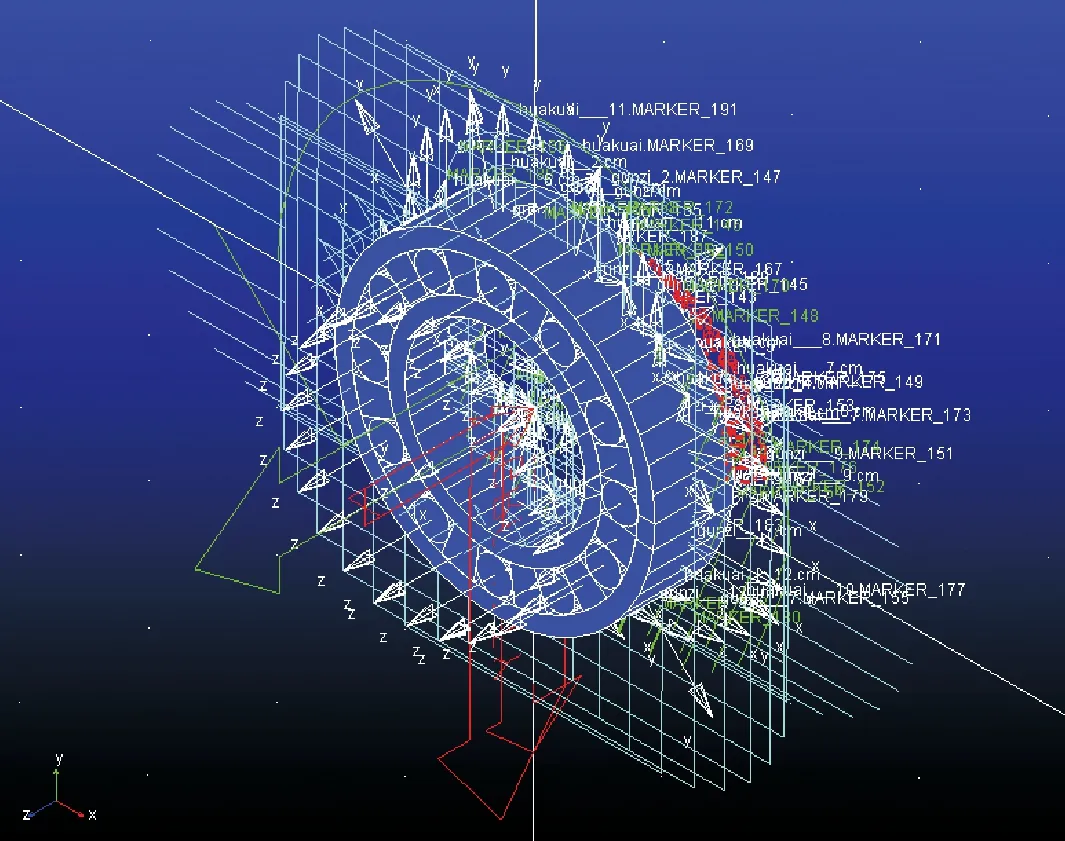

滚滑轴承适用于重载低速及间歇运动等工作场合。为探究该新型轴承承载运动中相关问题的变化规律,为其结构设计提供参考,以更好地用于重载列车,在内圈上施加30 kN的径向重载及3 000 r/min的低速,得出的滚滑轴承摩擦动力学仿真模型如图2所示。

图2 滚滑轴承摩擦动力学模型

3 滚滑轴承的摩擦动力学

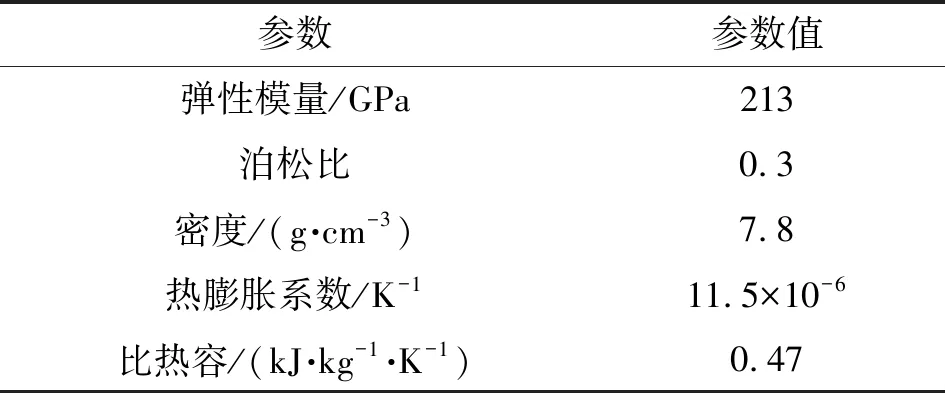

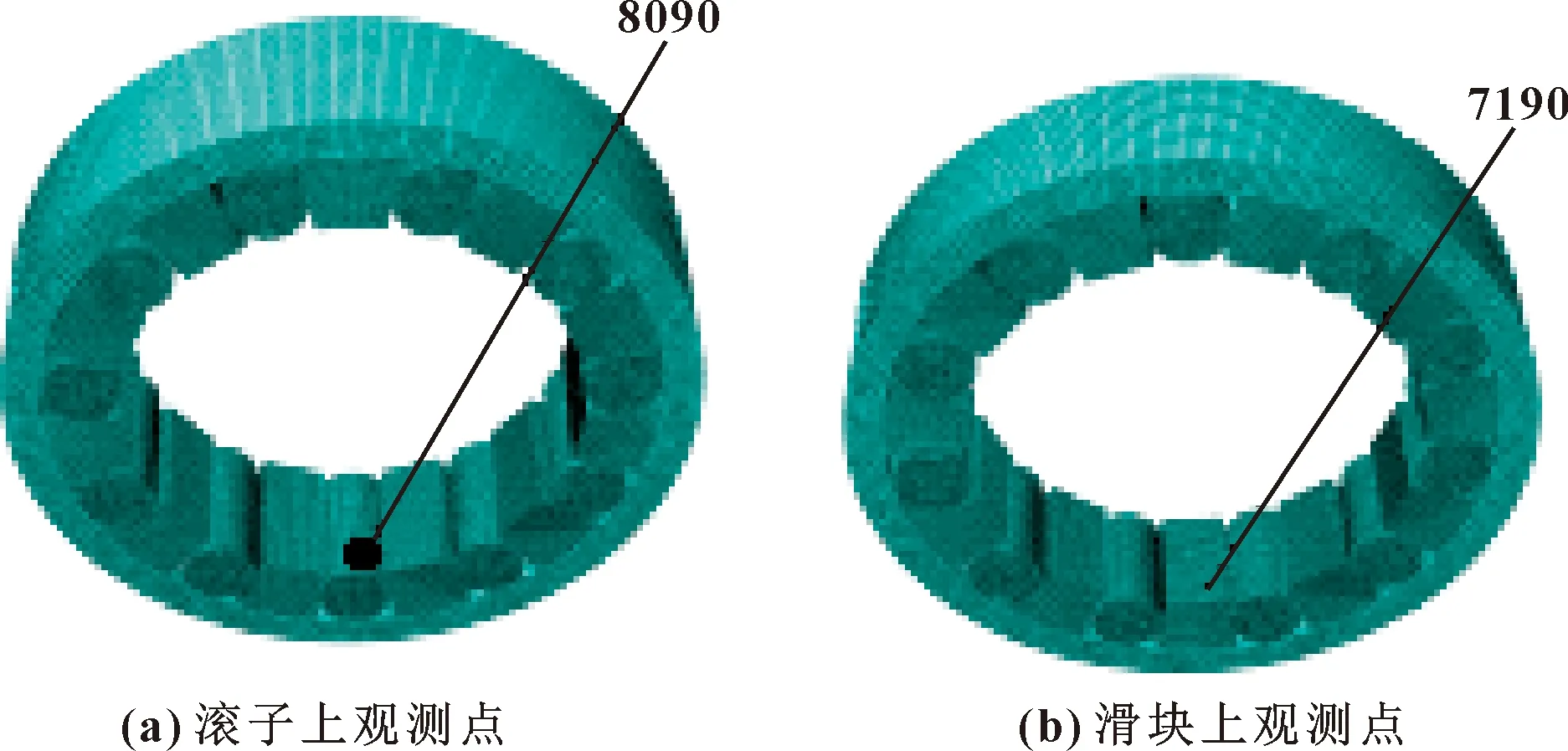

因外圈静止、内圈随轴转动,滚子和滑块的摩擦运动是滚滑轴承产生摩擦热的关键因素。为观测滚滑轴承启动过程中滚子和滑块的运动,将观测点选在初始位置承受载荷最大的滚子及滑块上,设滚子上的节点编号为8090、滑块上的节点编号为7190,如图3所示。

图3 滚子与滑块的观测点

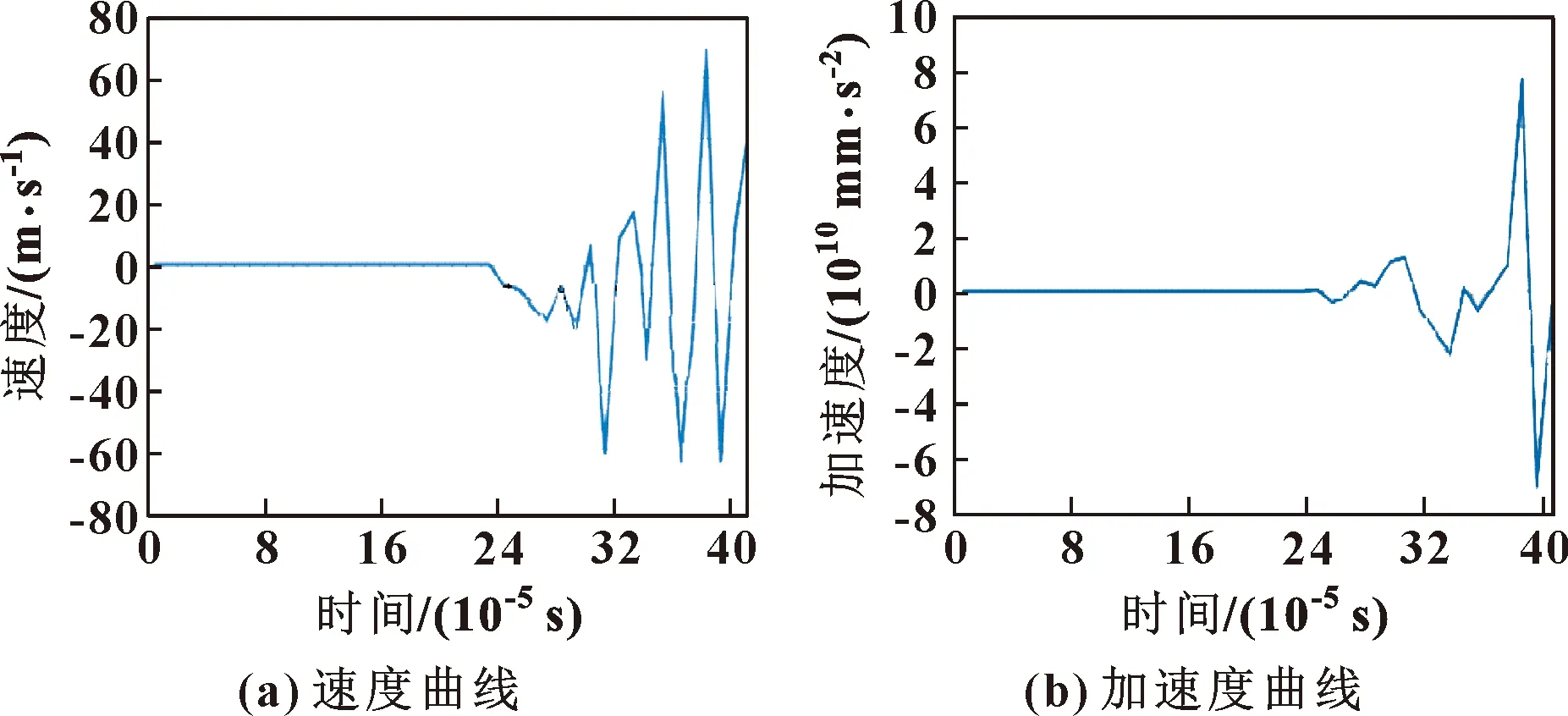

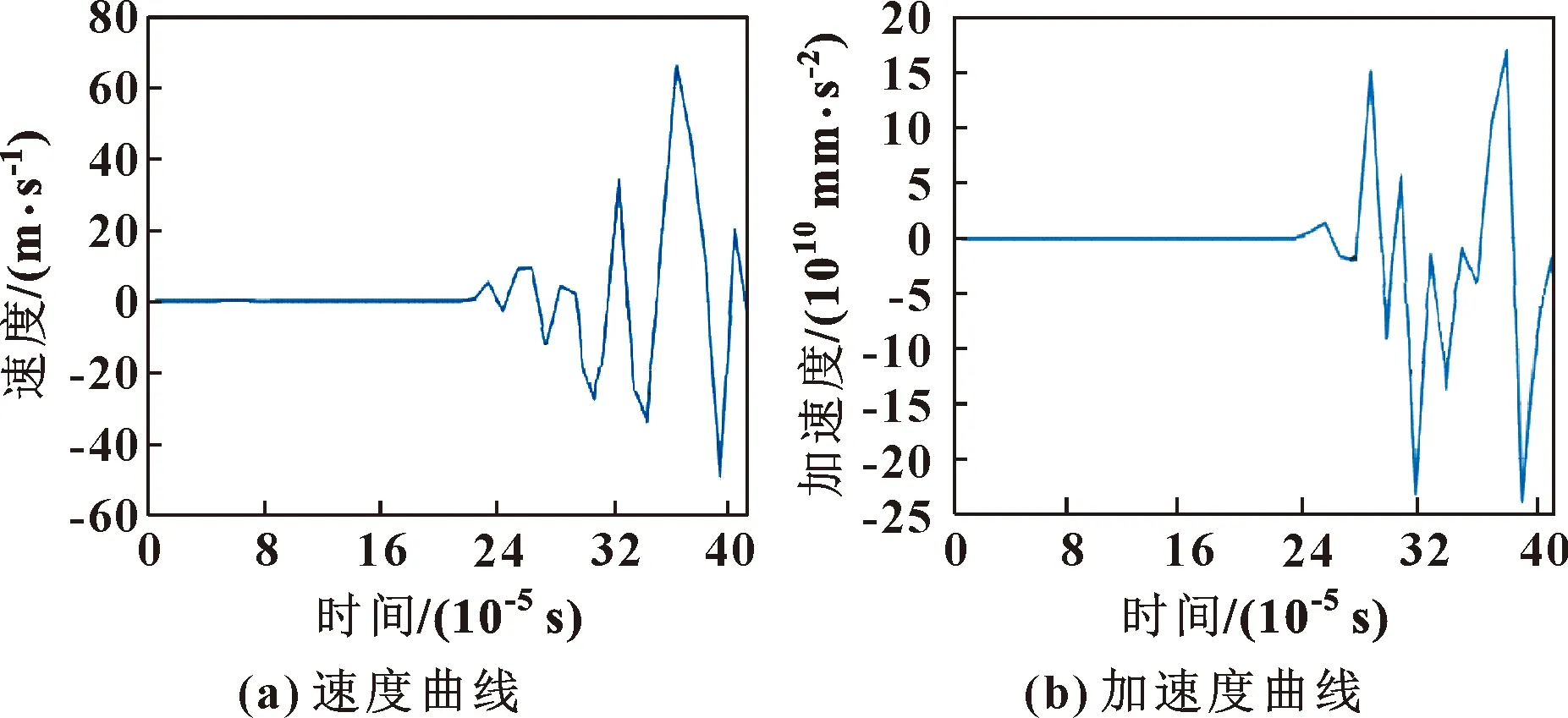

通过ABAQUS进行运动仿真分析并将其后处理中的数据导入Excel中,可得滚滑轴承启动过程中滚子上节点8090的速度及加速度响应曲线如图4所示,滑块上节点7190的速度及加速度响应曲线如图5所示。由图4—图5可知:在0~0.000 2 s内,速度、加速度为0; 在0.000 2~0.000 210 055 s内,速度和加速度变化不大,原因是ABAQUS对载荷的添加需要一个极短的反应时间; 在=0.000 210 055 s之后,速度和加速度剧烈变化,原因是随着载荷的响应,滑块、滚子与内圈、外圈之间的正压力急增,引起摩擦力急增,进而使物体的推动力大大增加,故速度及加速度也随之急剧增大。此外,滑块的加速度比滚子的大,这是因为滚子曲率半径比较小,而滑块的曲率半径与内圈、外圈半径几乎相等,在30 kN的重载作用下,滑块的切向合力大于滚子的所致。

图4 节点8090的速度及加速度曲线

图5 节点7190的速度及加速度曲线

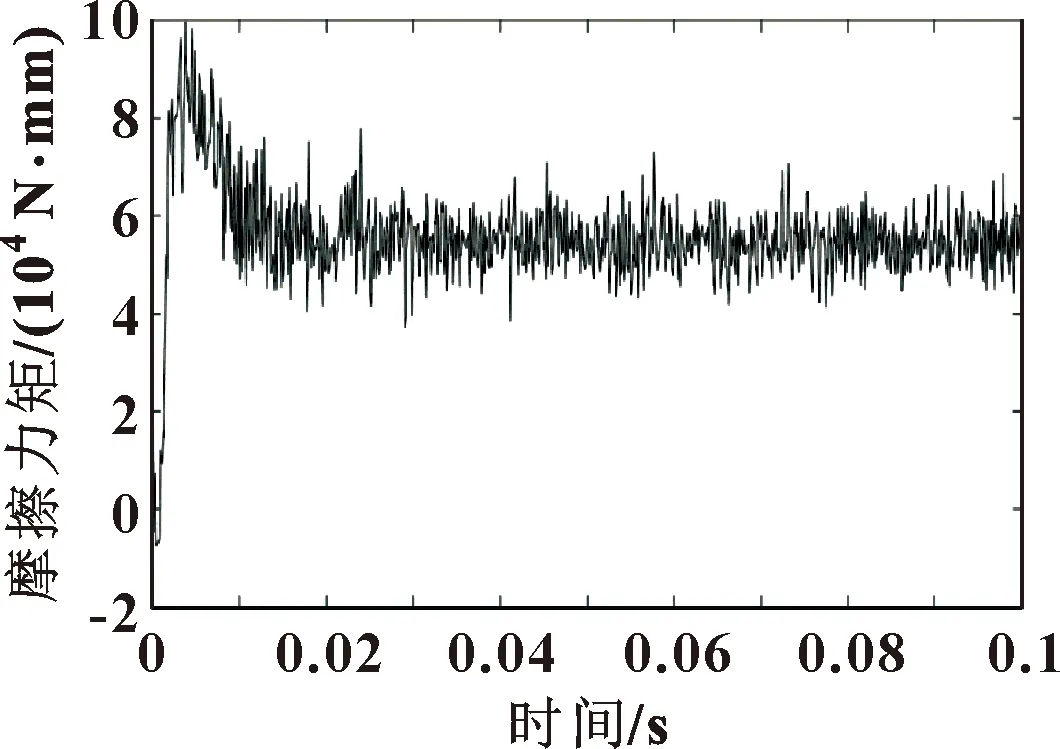

为观测滚滑轴承运动过程中摩擦力矩的变化情况,利用ABAQUS进行摩擦动力学仿真分析并将其后处理中的数据导入MATLAB进行绘图,得到其摩擦力矩曲线如图6所示。

图6 滚滑轴承的摩擦力矩

由图6可知:在0~0.01 s内,滚滑轴承启动时的摩擦力矩随内圈转速的增加而增大,在=0.004 9 s时增大到最大值99 696.54 N·mm,随后摩擦力矩逐渐减小并最终趋于稳定,由静摩擦转为动摩擦。计算0.06~0.1 s内的所有摩擦力矩的平均值,可得动摩擦力矩为 54 571.67 N·mm。

4 滚滑轴承的摩擦热瞬态温度仿真

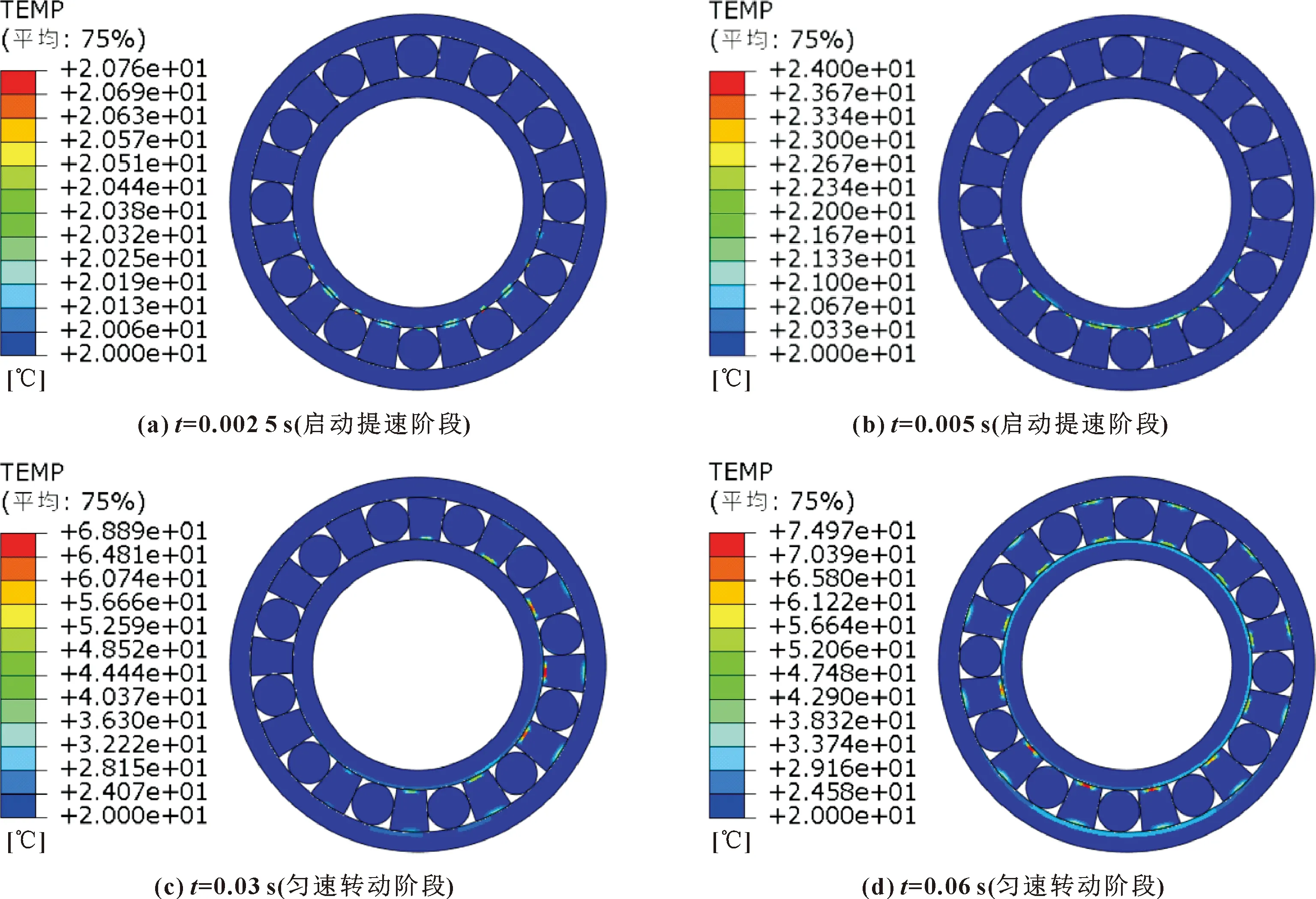

对建立的模型进行仿真,通过ABAQUS后处理模块提取滚滑轴承整个运动过程中摩擦生热的瞬态仿真温度云图,截取启动提速阶段和平稳工作阶段滚滑轴承的温度云图,如图7所示。

图7 滚滑轴承启动提速和匀速旋转阶段温度云图

由图7可知:滚滑轴承在启动提速阶段,承载区呈现出一定温升,而非承载区没有呈现出温升,这是因为承载区的摩擦力比非承载区大。承载区出现的温升主要表现在内圈与滑块、滚子的接触区域,这是因为滚滑轴承滚动是通过内圈带动滚子和滑块运动而外圈不动,承载区的内圈与滑块、滚子之间的摩擦力明显大于外圈与滑块、滚子之间的摩擦力。滚滑轴承平稳转动时,承载区的温升区域逐步移向非承载区,从=0.03 s和=0.06 s的温度云图可知,温升区域严重不对称,非承载区有升温趋势。无论是在滚滑轴承启动阶段还是在匀速转动阶段,滑块与内圈、外圈接触区域的温升均大于滚子与内圈、外圈接触区域的温升,这是因为滑块的滑动摩擦因数大于滚子的滚动摩擦因数。

5 滚滑轴承承载区摩擦热引起的温升

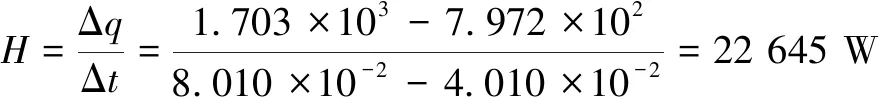

轴承承载运行过程中,载荷方向承载区域的工况最为恶劣,发热最严重,直接影响轴承的温升,易引起轴承滚道灼烧,甚至造成轴承胶合,降低轴承的使用寿命。轴承滚道的灼烧及破坏通常是从轴承的承载区开始的,研究轴承承载区的发热量对于预防轴承的破坏、延长轴承的使用寿命具有重要意义。提取滚滑轴承承载运动过程中产生的摩擦能,如图8所示。通过计算单位时间内摩擦能的变化率即可获得滚滑轴承的发热率。

图8 摩擦能量曲线

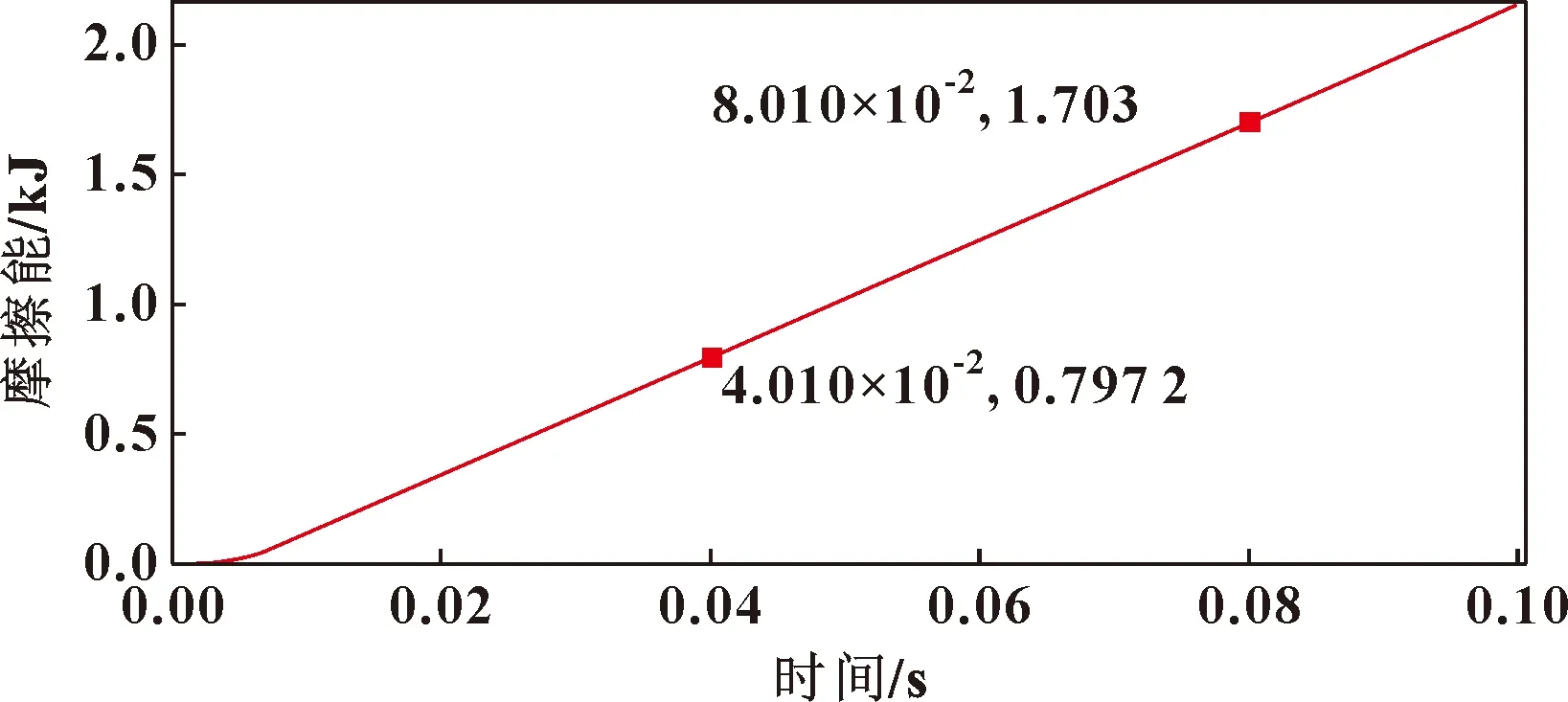

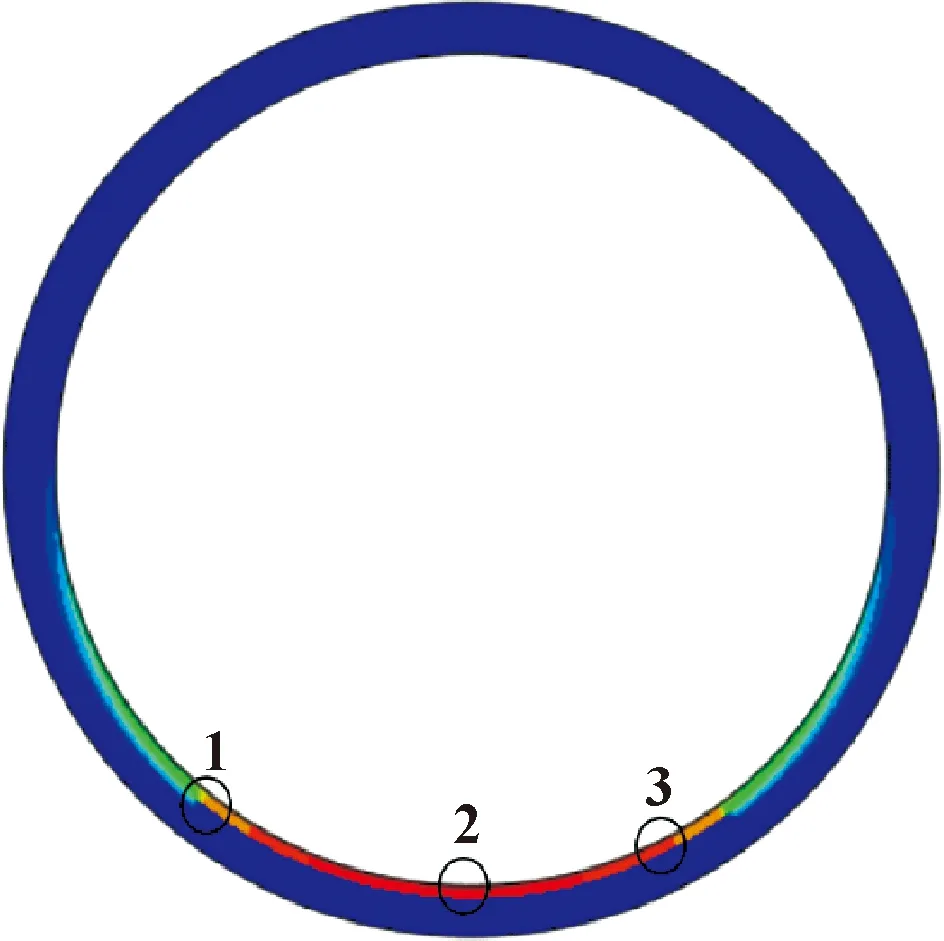

对建立的模型进行仿真,得到轴承内圈、外圈的滚道温度云图,如图9所示。

图9 内外圈温度分布云图

由图9可知:外圈滚道的温升比内圈滚道更高,红色部分为规定时刻滚子和滑块碾过的内、外圈滚道产生的高温区域,紫色及绿色部分为热量通过热传导影响轴承其他未直接接触的温升区域。这是由于外圈固定,外圈承载区发热量积累而内圈运动,内圈不同部位依次经过承载区所致。

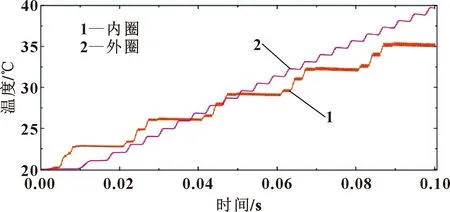

图10所示为提取的内、外圈滚道单元的温度-时间曲线。

图10 内、外圈滚道单元温度历程曲线

由图10可知:滚滑轴承内圈滚道的温度变化比外圈滚道的快;外圈滚道单元的温度历程曲线呈现有规律的锯齿状,而内圈滚道单元的温度历程曲线呈现无规则的锯齿状。这是因为轴承外圈滚道固定,滑块和滚子碾过外圈滚道的位置无变化,而内圈滚道是转动的,内圈滚道与滑块、滚子的接触位置会产生变化。

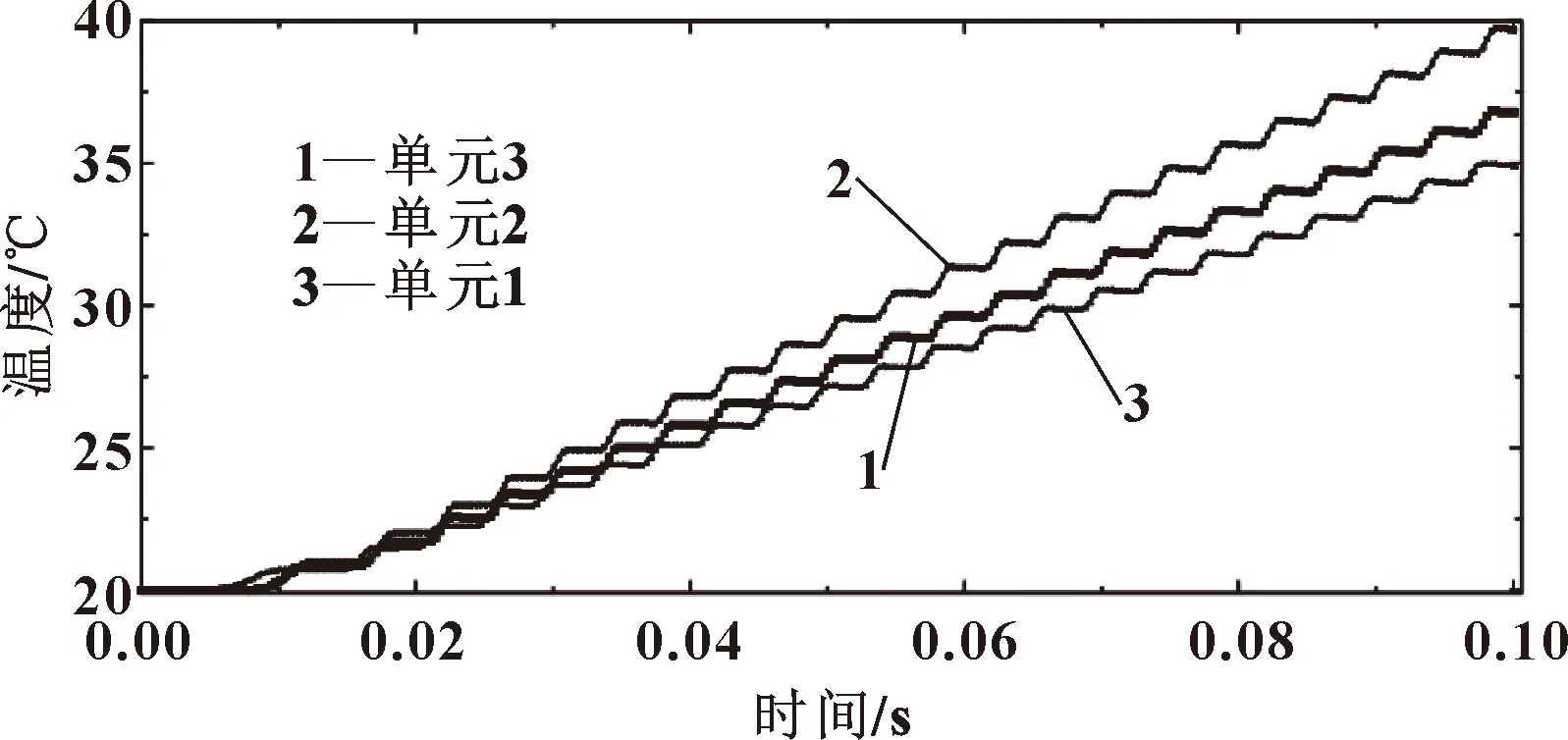

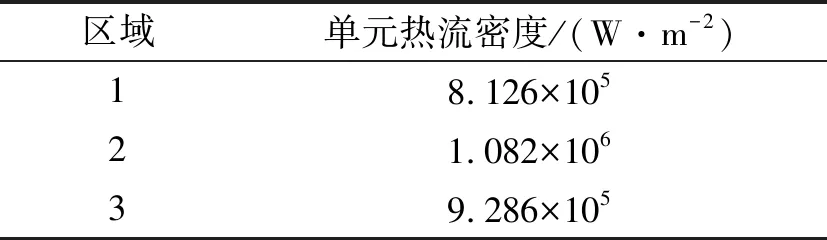

外圈重载区位置固定,散热相对困难,因此是滚滑轴承发热影响最严重的地方。为探究外圈承载区在一定载荷和转速下的热流密度,任意提取外圈承载区中心及其左右边缘3个单元的温度历程曲线。图11所示为3个单元的提取示意,图12所示为温度-时间历程曲线。由图12可知:承载区中心处的温升相对其边缘处的温升更快,且3个单元的温升趋势基本相同。3个单元的热流密度如表3所示。

图11 3个单元提取示意

图12 3个单元的温度-时间历程曲线

表3 外圈承载区3个单元的热流密度

由表3可知:轴承外圈3个承载单元1、2、3的热流密度值比较接近,即在载荷及转速一定的条件下,轴承承载区各处的热流密度值相对稳定。通过表3计算可知:在载荷为30 kN、速度为3 000 r/min的工况下,轴承承载区各点热流密度的平均值为9.411×10W/m,而整个轴承的平均热流密度为1.192×10W/m,比较两者可知轴承承载区的热流密度占整个轴承热流密度的79%。

6 结论

(1)滚滑轴承由启动到稳定运转, 其摩擦力矩由小到大,再变小,最后趋于稳定;其滚子、滑块的速度和加速度经短暂为零后急剧增大;

(2)滚滑轴承在启动阶段,承载区呈现一定温升,非承载区基本上无温升,温升主要呈现在内圈与滑块、滚子的接触区域;在平稳运转阶段,承载区的温升区域呈现不对称性,明显靠向非承载区,非承载区有温度上升趋势;在启动和运转阶段,滑块与内圈、外圈接触区域的温升大于滚子与内圈、外圈接触区域的温升;

(3) 外圈承载区滚道的热量积累比内圈滚道的更严重,且外圈承载区中心区域的温升相对其边缘区域的温升更快;外圈滚道单元的温度历程曲线呈现有规律的锯齿状,而内圈滚道单元的温度历程曲线呈现无规则的锯齿状。