基于Profinet的双主轴数控磨床控制系统的设计与实现

2022-09-19朱俊朱良峰

朱俊,朱良峰

(1.常州信息职业技术学院智能装备学院,江苏常州 213164;2.江苏新瑞重工科技有限公司,江苏常州 213150)

0 前言

数控外圆磨床研磨工件时,如果工件的两端都需要研磨,而工件中间部分截面尺寸较大,仅通过单侧主轴上安装的研磨头进行研磨加工,机床主轴在移动时的控制十分繁琐,需进行两次研磨才能完成对工件两端的研磨工作,加工效率低,因此有必要研发配置双主轴的数控磨床。

由于磨床不需要加工螺纹,刚性攻丝,也无换刀定向要求,砂轮主轴只有转速控制,无转角位置控制要求,从经济性角度考虑,一般选型变频器控制模拟量主轴而非数字主轴,但数控系统往往只支持一个模拟量主轴,第二模拟主轴控制就成了亟待解决的问题。一种方法是通过数控系统内置的PLC输出开关量信号,通过变频器多段速功能选择外部的电位器实现第二主轴的调速,这种方法既能挡位调速,也能无级调速,但速度无法由数控指令控制。另一种方法是外接PLC,数控系统内置的PLC与外接的PLC点对点I/O连接,由外接PLC起D/A转换的作用,实现模拟量电压转速指令输出至变频器,这种方法能实现无级调速,但I/O点对点连接硬件接线复杂,且第二主轴编码器无法接入至数控系统中。本文作者应用数控系统非调试阶段闲置的以太网口,提出一种基于Profinet总线的双主轴数控磨床控制系统设计方案,第二模拟主轴控制采用SINUMERIK 808D AD数控系统与S7-1200 PLC之间的S7通信实现,不但能够无级调速还能连接编码器;通过数控系统自定义界面的二次开发设计制作双主轴磨床定制画面,将第二主轴的工作状态实时显示在数控系统屏幕上,实现第二主轴的完整控制功能。

1 整体设计方案

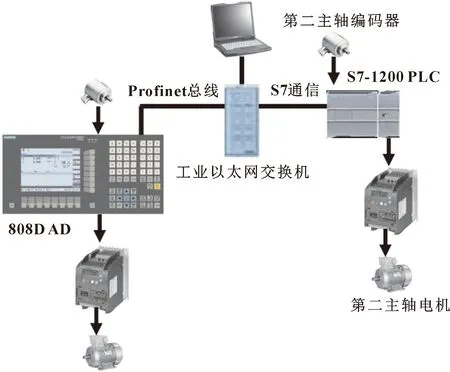

如图1所示,硬件上808D AD通过其模拟主轴输出接口和主轴编码器接口连接第一模拟主轴和编码器,再通过数控系统内置的以太网口Profinet总线、S7通信协议连接一台S7-1200 PLC扩展第二模拟主轴接口,S7-1200全系列PLC标配有高速计数器,可以直接连接第二主轴编码器。

图1 第二模拟主轴硬件连接示意

在软件方面,数控系统侧加工编程时第二模拟主轴用R参数代替S转速指令,在原数控系统PLC程序的基础上增添读取写入R参数的程序段,第二模拟主轴的转向控制、手动控制等也由数控系统侧PLC程序完成。S7-1200 PLC侧则使用TIA博途完成Profinet网络组态,调用GET功能块读取远程数控系统R参数中所存放的第二模拟主轴转速值至S7-1200 PLC的存储单元,线性转换后由模拟量模块输出指令电压至变频器。第二主轴的编码器经S7-1200高速计数器接口输入后,S7-1200的PLC程序计算实际转速,由PUT功能块将实际转速写入至远程数控系统侧PLC的存储器中,最后利用数控系统自定义界面开发语言XML(可扩展标记语言,Extensible Markup Language)将第二模拟主轴的实际转速显示在HMI上。

2 硬件选型设计

硬件选型主要考虑经济型数控磨床的控制要求,主要包括数控系统、PLC、模拟量模块和编码器的选型。

2.1 数控系统

数控磨床为两轴插补控制机床,主轴与进给轴无联动要求,西门子SINUMERIK 808D AD车床版标配两轴控制,在西门子数控系统产品系列中定位为中低端,系统本身配备有1个模拟主轴输出接口,再通过Profinet总线扩展1个,同时支持用户界面的二次开发,能够满足双主轴数控磨床的控制要求。

2.2 PLC CPU模块

PLC首先需要支持Profinet通信,CPU模块或通过扩展模块支持0~10 V电压输出。连接第二主轴编码器,因此需要支持高速计数器接口,考虑到第二模拟主轴最高转速为2 000 r/min,采用600 p/r的编码器时,产生的脉冲频率为20 kHz,CPU模块的高速计数器能够接收的脉冲频率必须大于该值。综合考虑多种因素,最终选定的S7-1200 PLC CPU型号为CPU1215C,A、B相输入时允许频率为80 kHz、单相输入时允许频率为100 kHz,完全满足要求。

2.3 模拟量扩展模块

选定的模拟量扩展模块型号为SM1232,2个模拟量输出通道( -10~10 V)输出,由于第二模拟主轴转向由数控系统内置PLC控制,模拟量扩展模块只会输出转速指令信号,因此只会使用到0~10 V的范围。

2.4 第二主轴编码器

第二主轴编码器用于完成第二主轴转速、转向的检测,由于连接的是PLC的高速计数口,输出信号的形式为NPN型或PNP型,与第一主轴编码器差分信号不同。最终,第二主轴编码器选型为K3808-600BS、600 p/r、NPN型。

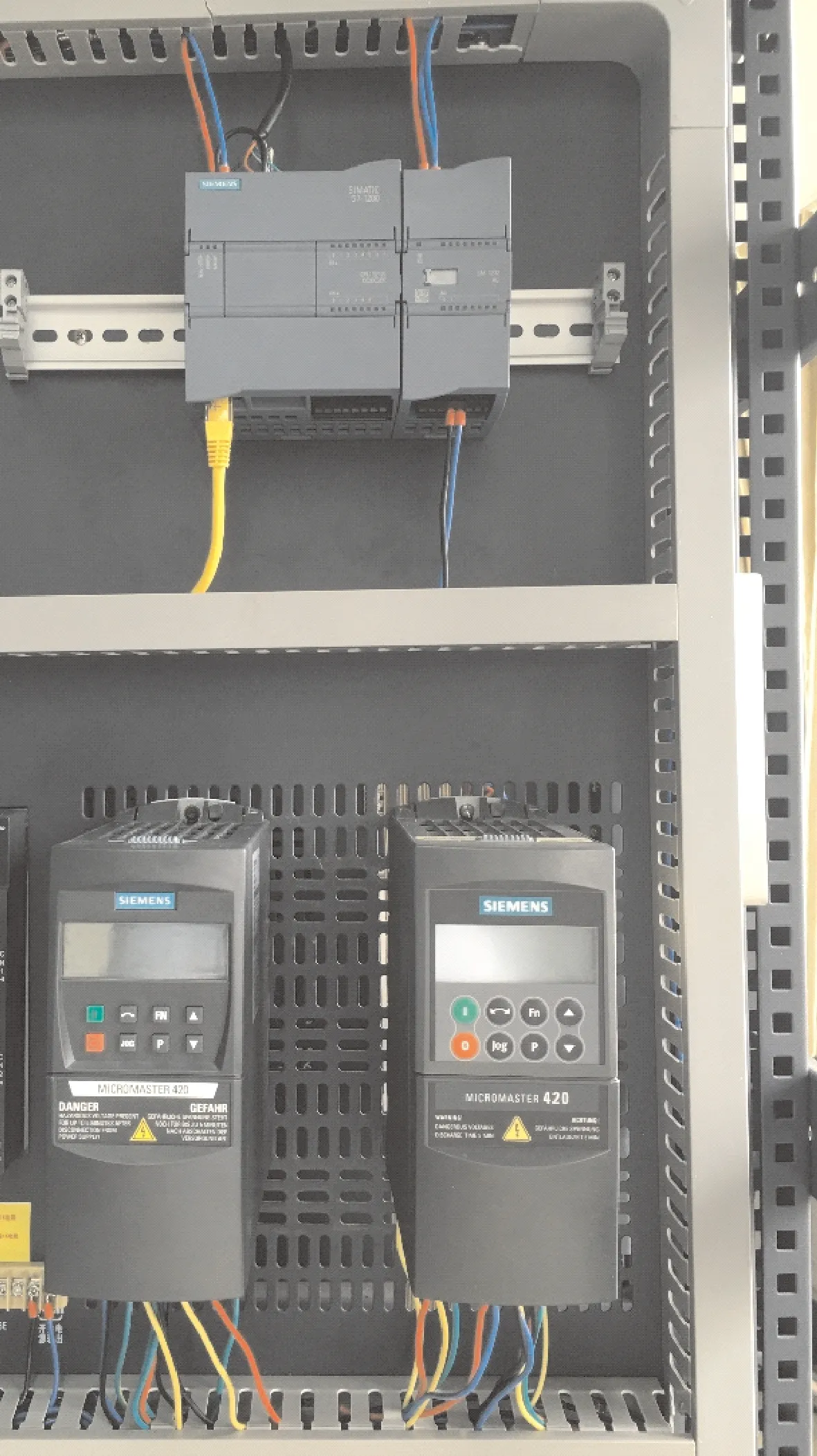

电气控制柜如图2所示。

图2 双主轴数控磨床电气控制柜

3 软件设计

软件设计包括三大部分:数控加工程序、PLC程序和自定义界面开发脚本程序。

3.1 数控加工程序

第二模拟主轴转向、启停使用数控系统的自定义M代码M96、M97、M98实现。定义R参数R3为转速指令存放存储器,第二模拟主轴数控加工程序示例如下:

R3=1000 //设置第二模拟主轴转速为1000 r/min

M96 //主轴正转

G91G01X5F100 //轴直线运行5 mm

M98 //主轴停止

R3=1500 //设置主轴转速为1500 r/min

M97 //主轴反转

G4F4 //暂停4 s

M98 //主轴停止

3.2 PLC程序

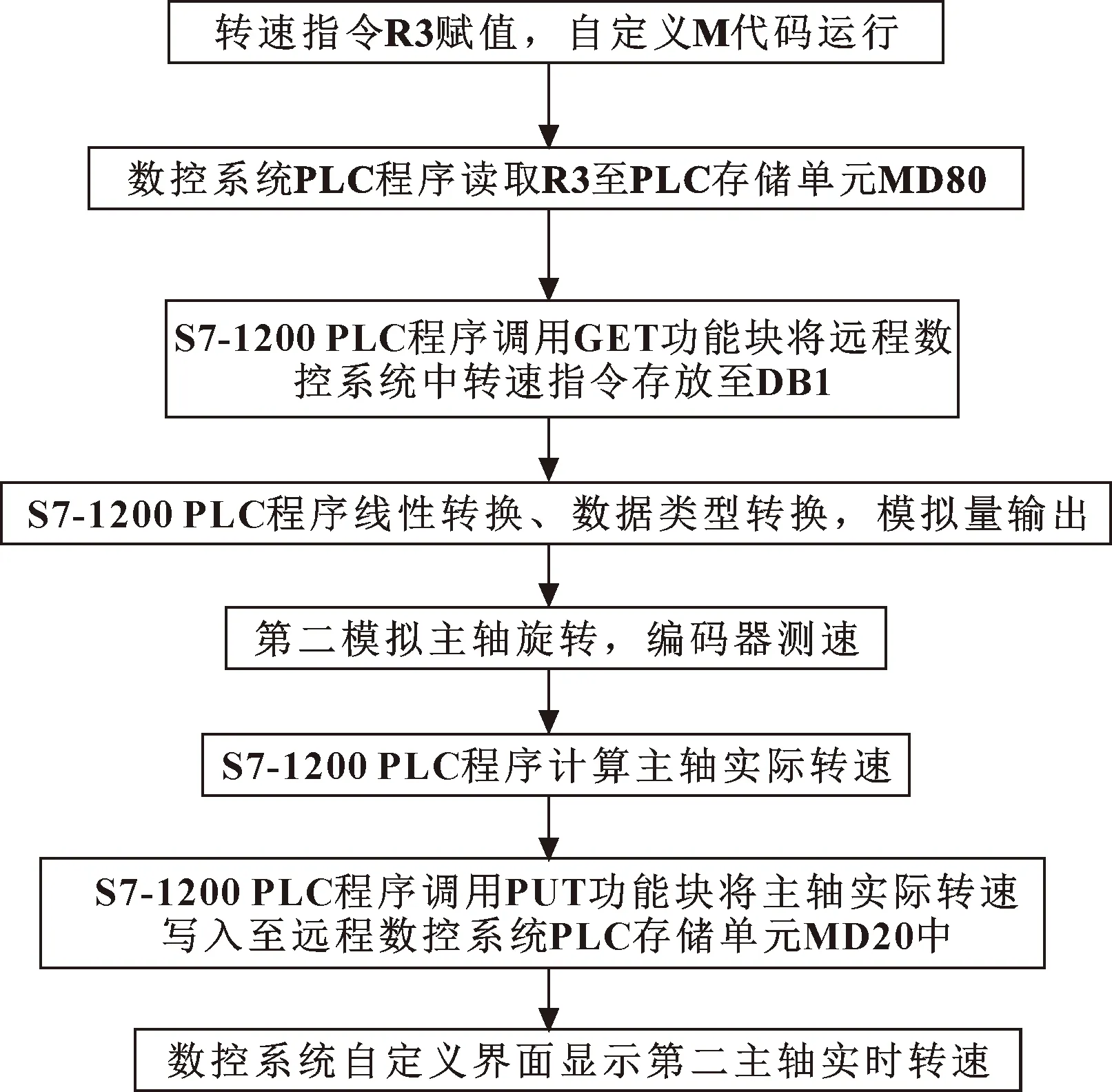

第二模拟主轴PLC程序一部分在808D AD中运行,另一部分在S7-1200 PLC中运行,协同处理流程如图3所示。

图3 第二模拟主轴转速协同处理流程

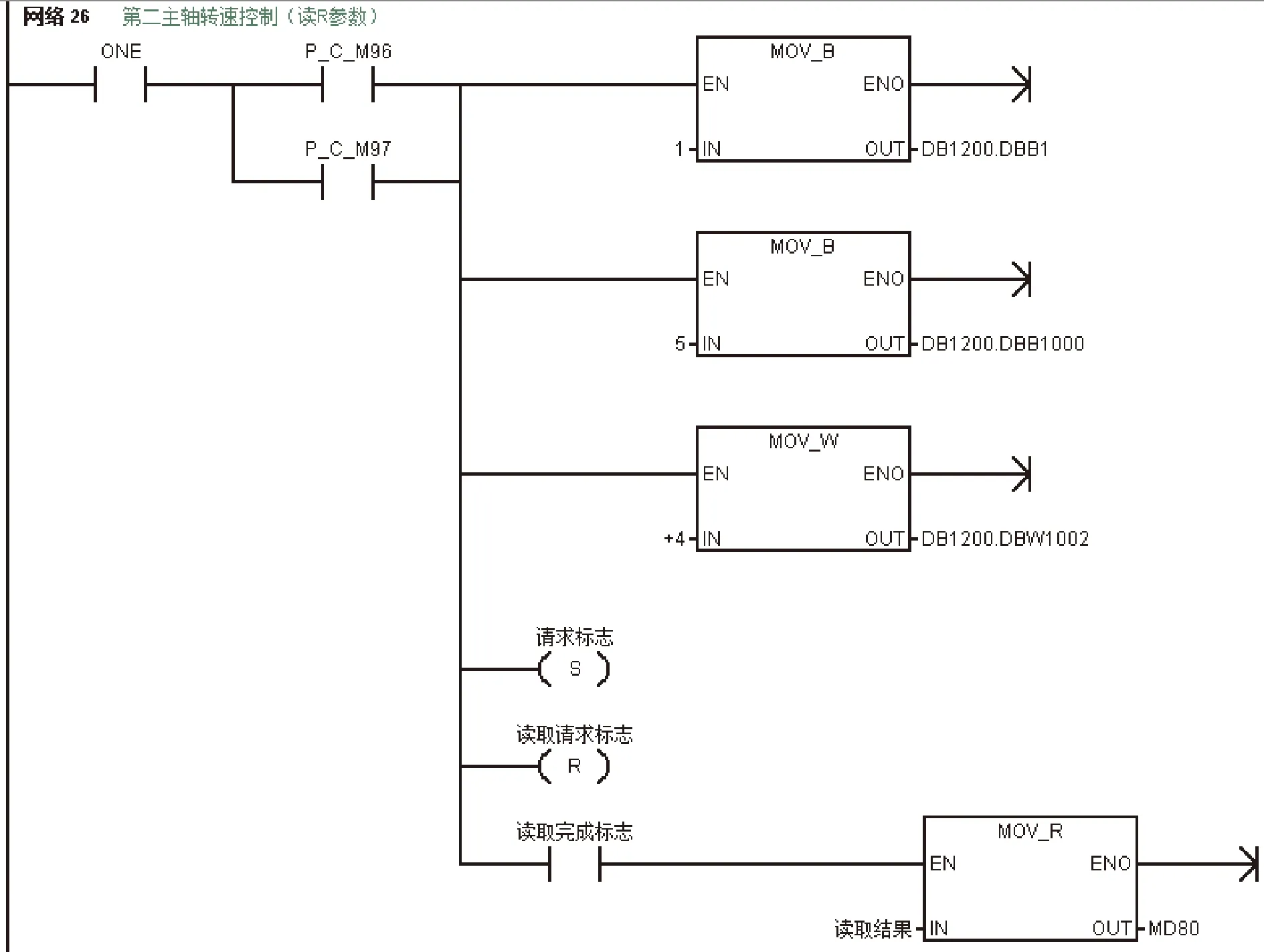

其中,读取R3的PLC程序如图4所示,该程序段实现了每次运行M96或者M97,将R3中存放的转速指令更新至MD80。DB1200.DBB1 PLC→NCK 接口变量控制读R参数的个数,DB1200.DBB1000赋值5控制读取的是R参数类型NC变量,DB1200.DBW1002控制读取的是R3。

图4 R3转速指令读取

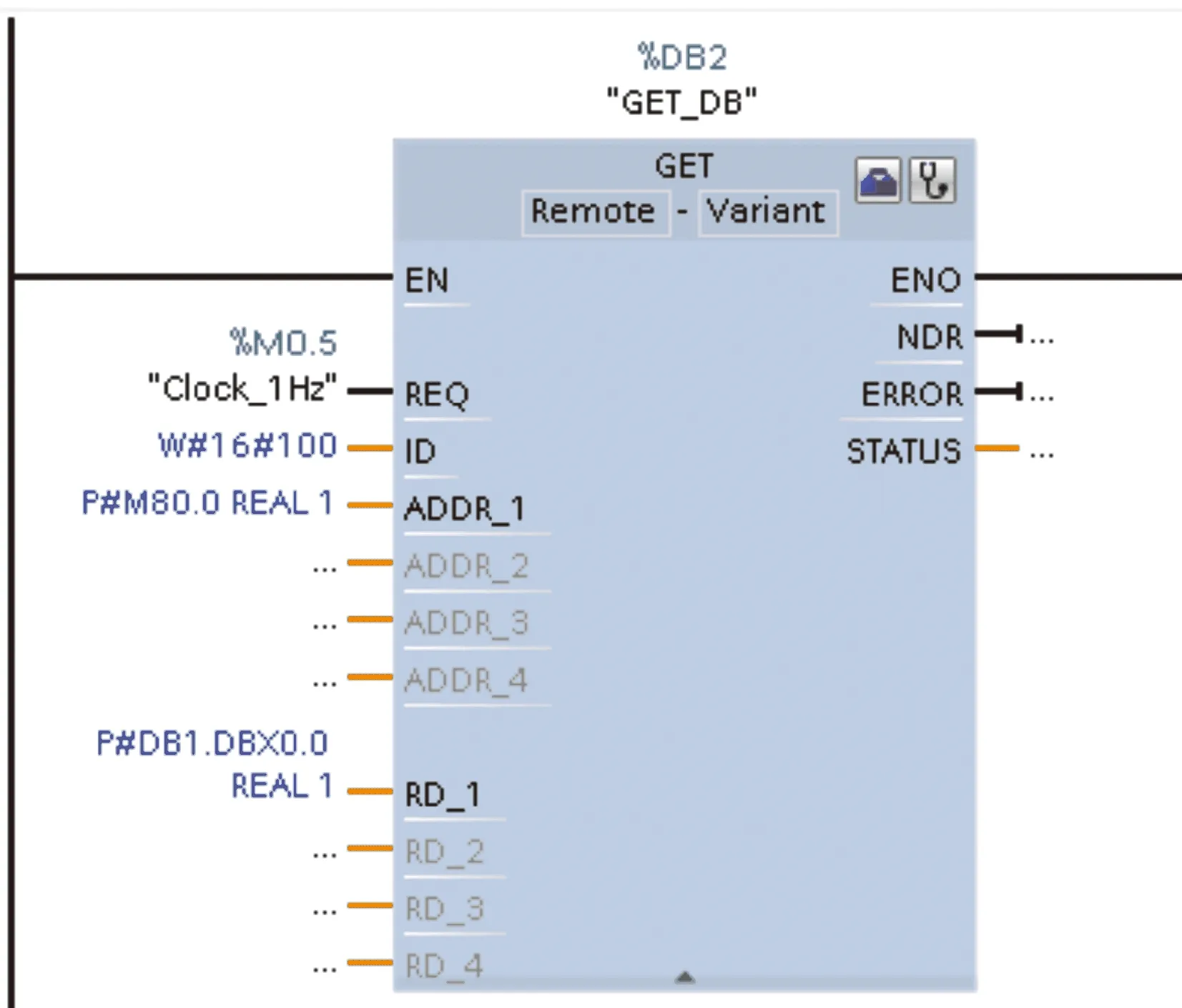

数控系统内置PLC MD80中的转速指令通过S7-1200 MAIN程序中GET功能块远程转存至DB1数据块,GET功能块如图5所示。输入参数ID为Profinet网络ID,提前完成了该网络S7通信双方IP地址的设定,机架插槽号、网络ID等的设定,GET功能块使用网络ID选择承载该远程通信的物理网络。由于R参数读取的是实数,而模拟量模块输出为整型,还需要进行数据类型的转换。

图5 GET功能块

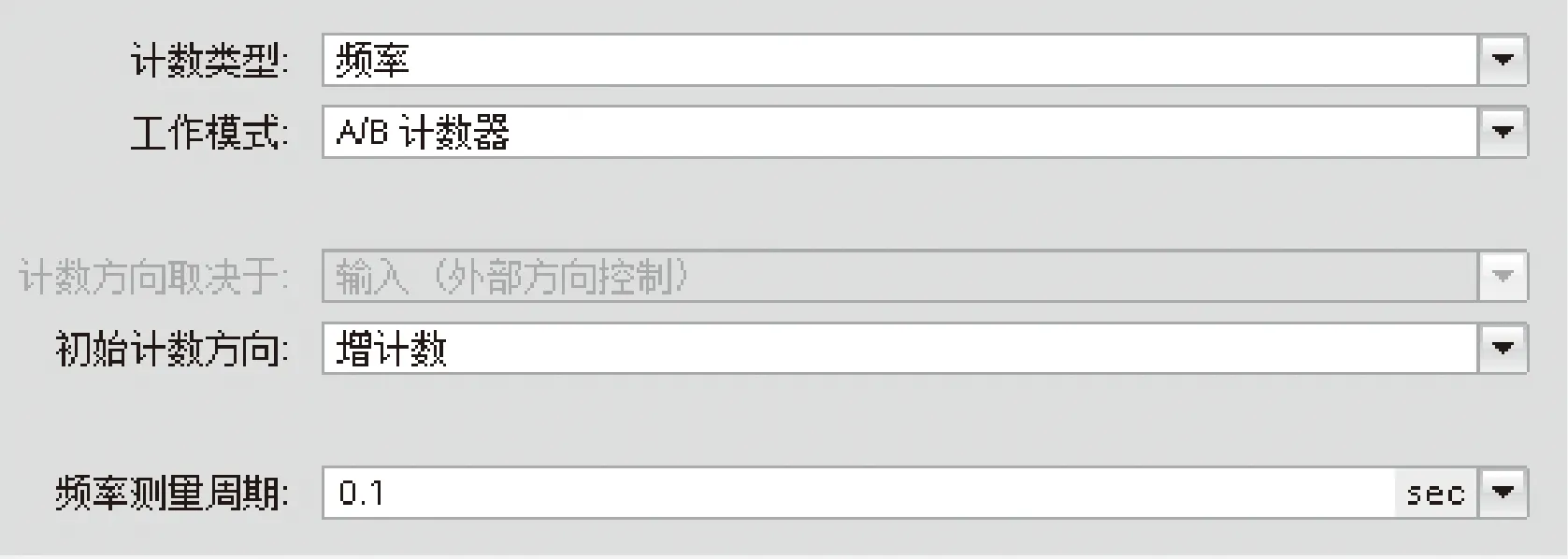

0~10 V模拟量转速指令输出至变频器,检测主轴电机实际转速的编码器连接至S7-1200 PLC的高速计数口。计数器的工作模式由相应的变量位控制,需要通过编写PLC程序写入变量位控制计数器的运行,但博途编程软件已经将此工作图形化了,在窗口设定即可,如图6所示。

图6 高速计数器的设定窗口

计数类型设定为频率,高速计数器输出的结果直接就是频率值,编码器线数为600 p/r,经过计算就能得出实际转速,最终以DINT数据类型存放在数控系统的MD20中。另外,由于高速计数输入和一般开关量输入不同,高速计数通道I0.0和I0.1的滤波时间设定为3.2 μs,与20 kHz的最高输入频率相匹配。

3.3 用户界面的二次开发

由于数控系统的出厂HMI针对车床加工工艺进行设计,为提升双主轴数控磨床这种非通用型数控机床界面的友好性,同时将扩展的第二模拟主轴的实时状态显示在数控系统屏幕上,使用808D AD数控系统支持的XML语言完成用户界面的二次开发。第二模拟主轴的实时状态显示代码如下:

图7所示为二次开发的用户界面,“S1”“S2”后显示的数值分别为第一、第二模拟主轴的指令转速和实际转速。

图7 双主轴数控磨床用户自定义界面

4 结束语

本文作者利用数控系统非调试阶段闲置的以太网口,提出一种基于Profinet总线的双主轴数控磨床控制系统设计方案。结果表明:由于采用了总线通信,其抗干扰能力强,第二模拟主轴的转速误差可以控制在10%以内,从而实现了使用中低端普及型数控系统控制两个模拟主轴的功能,在经济型双主轴数控磨床上得到了很好的应用。S7-1200 PLC还能输出位置控制的高速脉冲,因此不仅是主轴的转速控制,只要是与现有的、非联动的进给轴或主轴的位置控制,都可以基于Profinet总线将相关的控制移至PLC端完成,数控系统只需要发出指令即可。这也为808D AD数控系统的应用开启了广阔的空间。