基于切削体分解的角盒类零件工艺模型参数化

2022-09-19王国庆张生芳马付建季彬王紫光沙智华

王国庆,张生芳,2,马付建,季彬,王紫光,沙智华

(1.大连交通大学机械工程学院,辽宁大连 116028;2.大连交通大学复杂零件精密制造辽宁省重点实验室,辽宁大连 116028)

0 前言

柔性制造系统具有运行灵活、设备利用率高的特点,已成为多品种小批量生产模式的主要解决方案。由于产品品种多样性、设计生产复杂、管理动态等特点,增加了模块化生产设备利用及生产规划的难度。将三维计算机辅助技术从产品设计扩展到工艺设计领域,可重用制造企业已有工艺资源、加快零件生产响应及零件规范化管理,对降低柔性化制造系统构建及设备布局规划难度、提高柔性生产效率具有重要意义。

目前,针对工艺知识的重用主要有两种思路:(1)基于典型加工特征识别的特征工艺推理与匹配;(2)基于典型加工工艺的模型参数化设计。加工工艺模型参数化是指将模型几何定量参数进行变量化,借助计算机设计实现模型形状随参数改变的效果,以达到将固定设计自动化的目的,提高产品的设计效率,相较于特征识别具有实现简单的优点。罗振波等对系列化烟草机械产品工艺进行了参数化设计,建立了基于参数关联的模板工艺与零件工艺映射,提高了工艺设计的效率与规范性。李阳等人基于钣金零件点云数据,采用参数化技术对零件进行了逆向建模以提高设计效率。米小珍等建立了基于骨架自顶向下、模块化的动车组车体参数化模型,采用函数调用的优化方法开发了车体快速设计系统。王东海等推导了渐开线标准齿廓和变位齿廓曲线的参数方程,建立了基于齿数、模数、变位系数及刀具半径等齿轮参数的参数化方案。李艳等人提取关键设计参数,建立了起重机参数化模型,实现了系列化起重机的轻量化快速自动优化设计。蒋传鸿等提出了某款2 MW商业叶片叶根连接型式叶根连接参数化建模的方法,并对连接部件进行了强度校核分析,为叶片叶根连接设计优化奠定了基础。

本文作者针对角盒类零件柔性制造系统工艺模型的参数化建模,解决其工艺模型的参数化设计与三维精确造型的相关技术问题;以CATIA作为支撑软件,提出一种角盒类零件的工艺模型快速生成方法。该系统将角盒类零件的参数化设计、三维实体造型和工艺生成等多种功能集成为一体,能够实现角盒类零件工艺设计及数控编程的重用自动化,使工艺设计人员从繁琐、低效的手工设计工作中解放出来,提高产品的生产质量和效率。

1 零件参数化工艺设计

零件是指由一系列特征按照特定规则形成的结合体,其工艺流程在特定条件下是由某几个特征决定的。多品种小批量结构件通常具有相同的几何形状及相关尺寸,其工艺同时具有相似性及相关性。如图1所示,参数化工艺设计即将固定特征的实际零件进行分析与归类,将特征进行参数化定义,结合特定零件形成典型零件模型;结合刀具参数与工艺参数对典型零件进行工艺定制,形成典型零件工艺模型;将实际零件参数与典型工艺模型结合实例化为实际零件工艺模型。其中,零件特征归类、典型件提取、典型件工艺规划、工艺模型参数化构建是实现参数化工艺设计的关键。

图1 参数化工艺设计框架

2 角盒类零件特征分析及归类

2.1 角盒类零件特征

角盒类零件是指具有2个相互垂直的薄壁结构(底板和侧壁),且通过这2个壁的外表面与其他零件和结构进行连接的零件。图2所示为3类角盒类零件模型,依据筋板数目可分为单面开口、双面开口和三面开口,包含的零件特征主要有圆角特征、平行裁切特征、弧形裁切特征、减重凹陷特征和斜角裁切特征5类,其特征可单独出现或组合出现在某一薄壁上。

图2 3类角盒类零件模型

2.2 角盒类零件归类

典型件是实现工艺参数化的核心基础,其参数化程度越高所能映射的零件工艺数目越多。但随着零件参数化程度的增大,其参数数目及复杂性必然增加。零件参数是实现参数化设计的基础要素,建模过程中需考虑尺寸参数间的关联和制约对建模及参数变换可行性及工艺相似性的影响。因此,在零件特征集合至典型零件模型时应在特征不干涉的情况下尽可能多地包含工艺特征,同时由典型件映射的零件参数数值变化不宜过大。

图3(a)所示为仅带型腔内侧圆角特征的原始双面开口角盒,图3(b)所示为一类侧壁斜边裁切的双面开口角盒,图3(c)所示为一类侧壁斜边裁切、底板平行裁切及底板双侧件重凹陷的复杂双面开口角盒。结合角盒类零件特点,将其特征组合状态分为干涉状态和非干涉状态两类;同时将干涉状态的特征分为可叠加特征和不可叠加特征两类。其中,两种特征或两种以上特征组合出现在不同薄壁结构上称为非干涉状态,如图3(c)所示的为侧壁斜角特征及底板平行裁切特征;反之,两种特征或两种以上特征组合出现在同一壁面上称为干涉状态,如图3(c)侧壁特征分别由图3(a)所示的圆角特征及图3(b)所示的斜角裁切特征的组合特征。由图3(c)的组合侧壁结构转换为图3(a)的单圆角特征仅需将斜边裁切高度方向参数变为0即可,而由图3(c)的组合侧壁结构转换为图3(b)的单斜边裁切则仅需将圆角参数变为0即可,此类干涉状态下的两种特征称为可叠加特征,否则为不可叠加特征。在零件归类构建典型件的过程中需遵循两项原则:(1)干涉不可叠加特征作为典型件区分主界限;(2)同时需保证在工艺允许范围内修改一定数量范围的特征即可获得实际零件。

图3 双面开口角盒特征归类

3 柔性制造工艺模型及加工工艺

3.1 工艺模型

为满足角盒类零件加工需求,其毛坯通常为260 mm×260 mm×70 mm以下的45种尺寸、余量均匀无内部缺陷的方形铝合金毛坯。为适应柔性单元加工,采用毛坯留边框的自适应装夹方法:将毛坯尺寸放大,加工过程中在毛坯材料中留框,使加工过程中的零件不与夹具发生接触,而是通过毛坯框实现在液压虎钳中的定位和夹紧;零件加工完成后通过钳工去除零件与边框相连的搭台以得到最终零件。如图4所示为3类角盒类零件的工艺模型,模型主体由零件体、外围边框及工艺搭台3部分组成。零件体处于外围边框中心,工艺搭台作为零件体与边框之间的连接体位于两者之间。为方便后期钳工处理,工艺搭台的位置应尽量选取零件体平面特征位置且呈对称分布,其数量以保证加工过程中零件体的稳定性为标准。

图4 角盒类零件工艺模型

3.2 加工工艺

为实现角盒类零件柔性生产加工过程的数字化、柔性化,需要遵循以下几个原则:(1)基准统一原则。工件在各个工位加工所选用的工件坐标系原点保持一致。(2)尽量避免五轴加工原则。在角盒类零件的加工工艺编制中,除非必须使用五轴的复杂曲面,否则尽量使所有加工工序在三轴加工中心上完成。(3)加工工位尽量少原则。小型角盒类零件在三轴数控加工中心上一般有反面加工和正面加工两个工位,仅反面有与底板外侧圆角特征或倒角特征时需要进行反面加工,否则,外轮廓加工统一在正面加工。(4)加工过程稳定和工件变形最小原则。在工序安排和工艺参数选取时,要考虑加工过程稳定和工件变形最小,兼顾加工效率。

以双面开口角盒为例,其典型工艺流程如图5所示,主要包括反面加工和正面加工两个工位。反面加工主要有外轮廓、侧面减重凹陷、底面圆角3个特征。正面加工主要有内腔粗、精加工,内、外侧减重凹陷及搭台加工5类。粗加工用于零件加工时的大量去除,一般用10~16 mm的平底铣刀加工,其金属去除率一般占总金属去除率的80%以上。精加工用于保证零件的最终尺寸及公差要求,一般用6~10 mm的球头铣刀或平底铣刀加工,注意刀具圆弧半径应小于或等于工件内倒圆的半径。正反两面的轮廓加工一般用6~16 mm的平底铣刀加工,加工完成要保证毛坯框与工件之间的搭台厚度在1~2 mm之间,且尽量使搭台留在高度方向的对称位置。搭台开槽加工可选用与轮廓加工相同的刀具进行。

图5 典型工艺流程

4 工艺模型体分解参数化及实例化

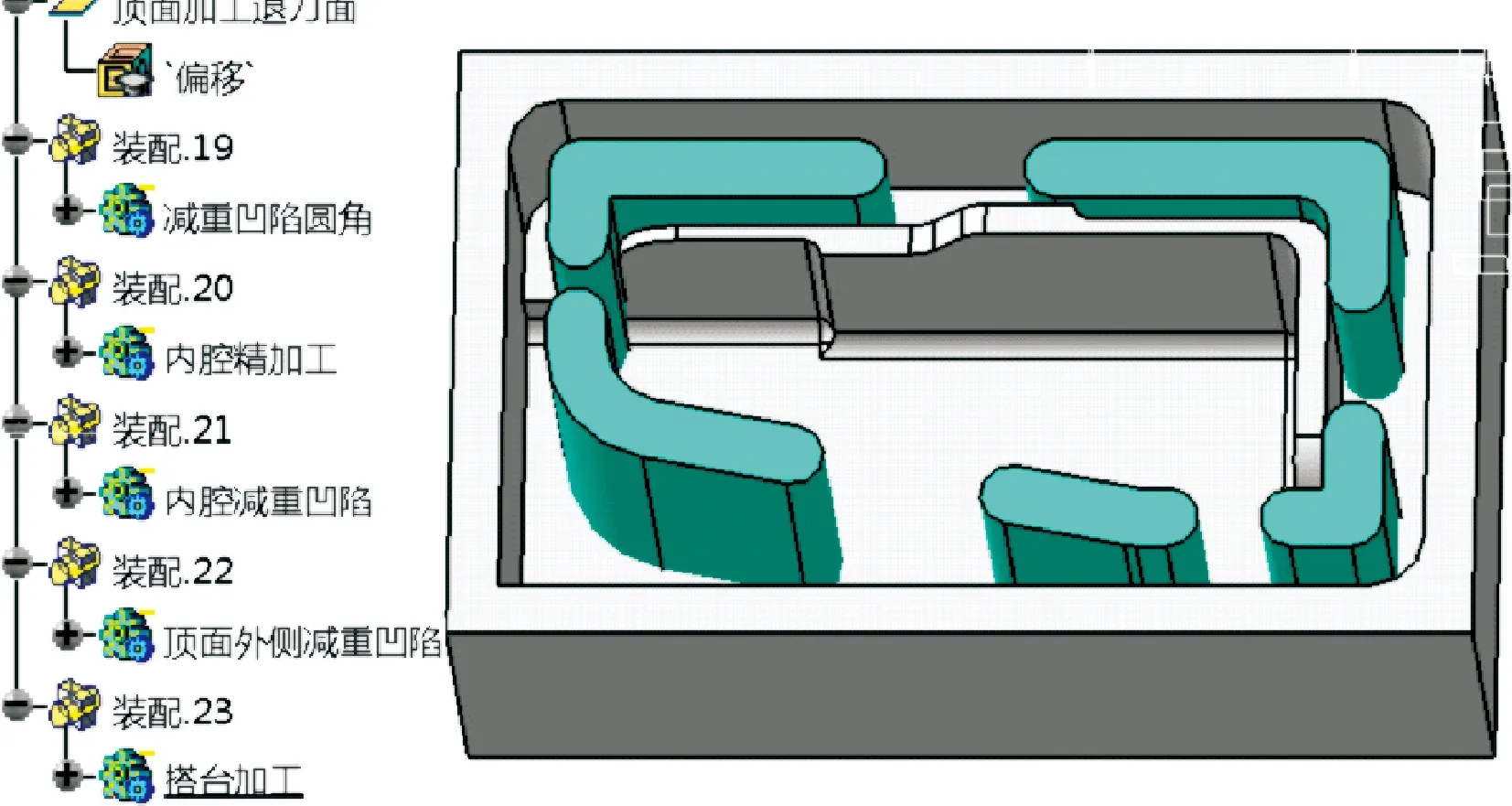

4.1 工艺模型参数化

为形成满足要求的零件表面,机械加工过程是通过按照工艺需求,采用合适的加工方法与顺序从毛坯去除特定单元体的减材成形过程。体分解过程即按照固定规则提取加工过程中被去除的材料单元体构成负实体特征。由负实体和零件毛坯按照位置约束进行装配,经过布尔减运算模拟材料去除获得工艺模型。基于体分解的工艺模型参数化即将材料毛坯与体分解负实体进行参数化建模。采用体分解的方式将零件整体参数拆分成部分特征参数,同时融入工艺过程参数构成加工负实体特征参数。此种方式化解了复杂零件的多参数约束关系及变形冲突问题,且增加了工艺参数,实现了零件设计与工艺设计的融合,有助于工艺参数化。图6所示为工艺搭台装配,工艺搭台的位置参数与零件尺寸参数相关,搭台宽度与加工搭台所选刀具参数相关。

图6 工艺搭台装配

4.2 工艺模型实例化

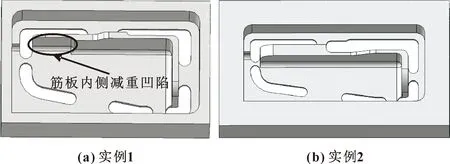

工艺模型实例化即查找变化量最小的典型零件工艺模型,将零件实际参数更新驱动相应模型参数,实现典型件至实际零件的变化。由第2.2节零件归类可知,在寻找典型工艺模型时应遵循无干涉不可重叠特征为主,以特征变化量小为辅,参数变化量少次之的原则。图7所示为两个实例模型,其相关参数如表1所示。其中,、、与、、分别为毛坯与零件长、宽、高。与分别为所选用的去框刀具宽度与减重凹陷加工刀具宽度。实例1与实例2零件特征的差别在于其筋板内侧有无减重凹陷,可选用同一工艺模型。

图7 实例模型

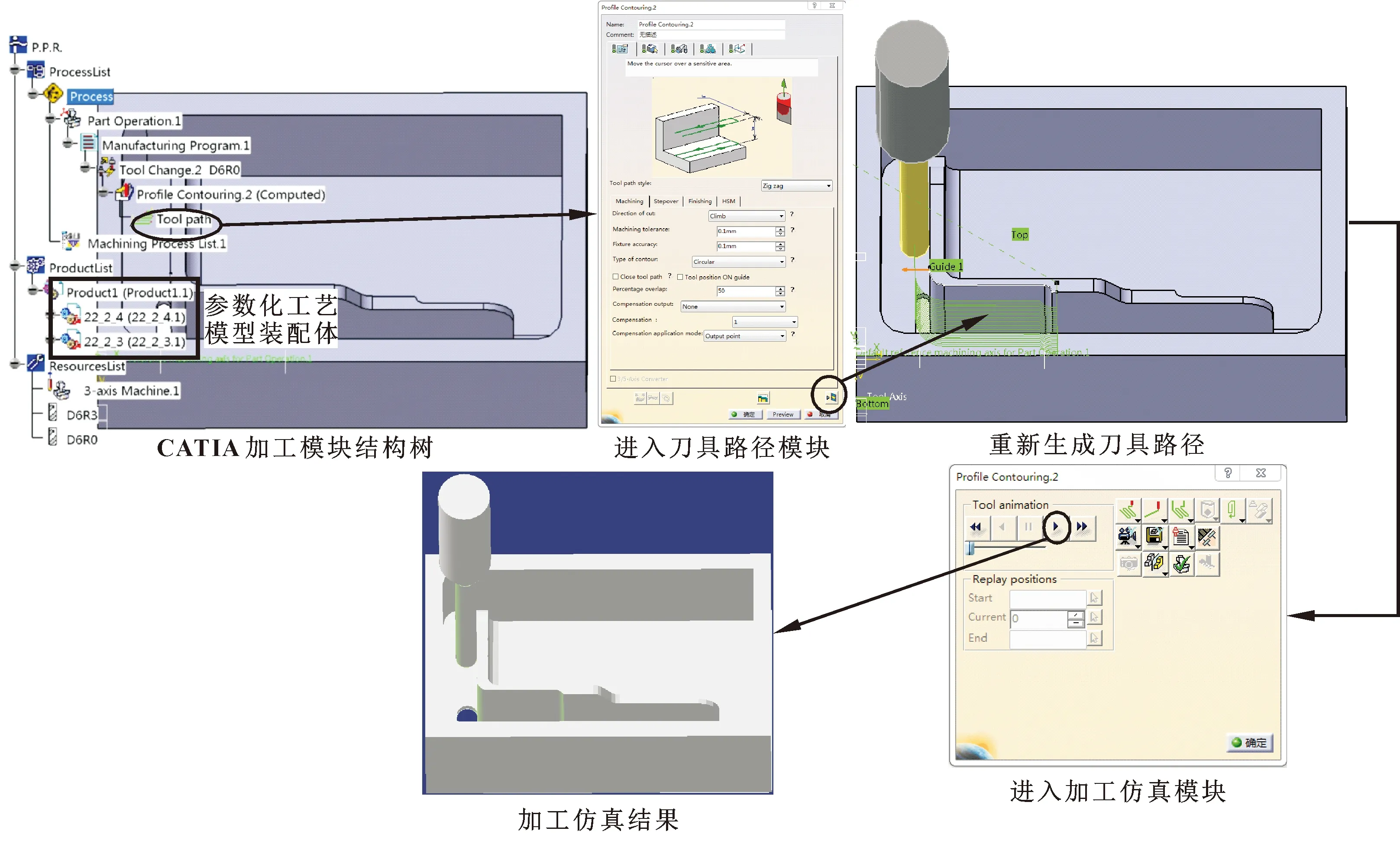

如图8所示,结合CATIA的CAM模块可实现模型数据的输入输出、工艺参数设置、加工轨迹计算与编辑、加工仿真以及刀位文件与NC代码后处理等主要功能的自动参数化,有效重用现有工艺人员编程规则,保证了数控规划及基准统一,减少了重复劳动。

表1 工艺模型实例化参数及结果模型 单位:mm

图8 加工仿真参数变换实现

5 结论

针对一类典型角盒类零件参数化问题,对加工特征进行了定义及分析,提出了基于干涉状态及特征叠加的归类方法,可实现典型零件的分析与归类,最大化典型零件的适应范围。提出了适用于自适应装夹方案的工艺模型,设定了工艺原则,并设计了适用于留框加工的正反加工典型工艺路线,兼顾了加工效率。基于加工体分解原理,将零件整体参数拆分成部分特征参数,利用CATIA软件建立了典型工艺模型及其数控加工源文件,实现了典型零件至实际零件的变化,验证了参数化方案的可行性。