轴向柱塞泵裂纹转子的振动特性分析

2022-09-19王文龙蒋健汤乾宇刘清建王太勇

王文龙,蒋健,汤乾宇,刘清建,王太勇

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057;2.天津理工大学机械工程学院,天津 300384;3.天津大学机械工程学院,天津 300350)

0 前言

近年,轴向柱塞泵逐步向高速化、高压化以及智能化等方向发展,相关的振动噪声问题引起了学者们的广泛关注。其中,转子是轴向柱塞泵的关键部件。胡连红采用有限元法分析了液压柱塞泵转子的临界转速,给出转动组件的设计意见。权凌霄等基于转子动力学和振动传递路径,研究了轴向柱塞泵多维振动传递机制及声振特性演化规律。轴向柱塞泵转子转动时受配流结构、安装调试、检修维护及外部载荷环境等因素的影响,容易在转子表面产生裂缝、凹痕等裂纹源。若转子的早期裂纹不能及时诊断,在交变应力作用下转子的疲劳裂纹将进一步扩展直至转轴断裂,将造成设备损坏,带来重大的经济损失。

国内外学者对转子裂纹的振动特性开展了大量的研究工作。AL-SHUDEIFAT等分别考虑呼吸裂纹和开裂纹模型,研究了裂纹深度对转子振动幅值和轴心轨迹的影响规律。在亚临界转速范围内,随着裂纹深度的增加,转子振动的幅值逐渐增大。SINOU采用谐波平衡法进行了裂纹转子的非线性研究,结果表明:裂纹深度和裂纹位置对1/2、1/3临界转速时转子的振动幅值和涡动频率具有明显的影响,是诊断裂纹故障的主要特征。DARPE等基于应变能释放率法计算裂纹转子的局部柔度,研究了横向裂纹转子的弯曲和轴向耦合振动响应。

刘长利等采用有限元方法建立了双盘双呼吸裂纹转子系统的动力学模型,分析了不同裂纹深度和裂纹夹角对转子振动响应的影响。秦卫阳等以双盘悬臂裂纹转子为模型,主要分析了不同参数对系统进入混沌道路的影响,较全面地分析了参数变化对系统运动形式、频率特征的影响。向玲和高雪媛在考虑裂纹转子和非线性油膜力的基础上,结合分岔图、轴心轨迹和三维频谱图等,分析了转子转速、不平衡量和裂纹深度对系统动力学、分岔情况和稳定性的影响规律。路振勇等针对含有裂纹故障的航空发动机高压转子系统进行了动力学分析,采用谐波平衡法计算了不同裂纹深度时的三维频谱图,分析了裂纹深度、裂纹位置对系统振动响应的影响,并通过数值积分验证了计算结果。于涛等人从断裂力学理论出发,考虑了裂纹强度因子中剪力因素在裂纹截面处的影响,分析了不同裂纹位置对双裂纹转子系统亚临界、主共振区及超临界转速下的非线性动力学响应。

上述研究多采用单跨简支转子模型,对含有裂纹故障轴向柱塞泵转子的振动特性分析较少。本文作者以轴向柱塞泵转子为研究对象,经简化建立含有横向呼吸裂纹的单盘悬臂转子有限元模型,通过Newmark-数值仿真分析裂纹深度、裂纹位置对轴向柱塞泵转子系统振动特性的影响规律。

1 含有横向裂纹的转子系统有限元建模

1.1 转子系统的有限元模型

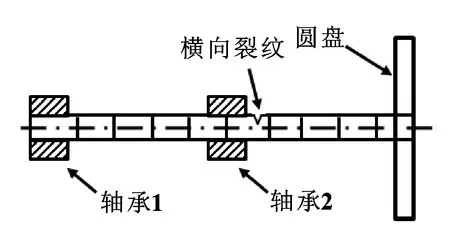

由主轴、缸体及支承轴承等组成的某轴向柱塞泵转子系统,经简化后得到一类单盘悬臂转子,其有限元模型如图1所示。转子系统模型共划分为11个节点、10个单元,集总后的转动缸体组件作为刚性圆盘位于节点11,轴承1和轴承2分别位于节点1和节点6。

图1 裂纹转子有限元模型

根据转子动力学有限元法,分别将轴承与圆盘集总至对应节点,通过组集各单元的质量、刚度、阻尼和陀螺矩阵,未含裂纹时转子系统动力学方程可表示为

(1)

1.2 裂纹单元的刚度计算

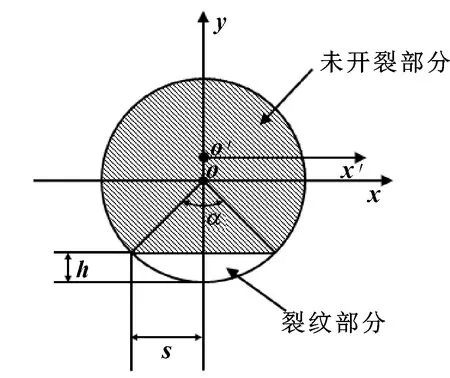

目前针对裂纹转子刚度的计算方法主要包括两类:(1)基于断裂力学的应变能释放率法,通过求解裂纹引起的附加局部柔度,建立其力学模型;(2)中性轴模型,裂纹将导致转子单元截面的中性轴、形心和惯性矩发生改变,从而可建立裂纹单元的刚度矩阵,选择合适的开关函数,能够较准确地描述裂纹的呼吸效应。本文作者采用裂纹的中性轴模型,如图2所示。

图2 裂纹单元截面示意

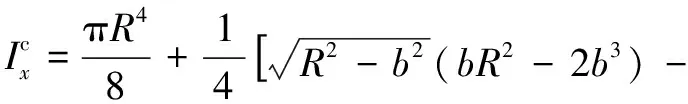

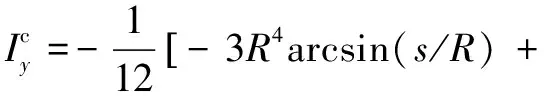

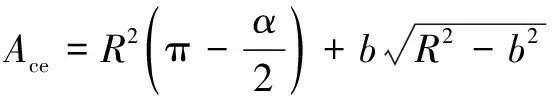

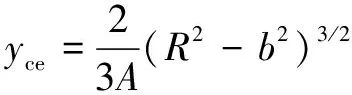

当转子裂纹深度为时,单元截面对轴、轴的惯性矩,单元截面未开裂面积及形心纵坐标分别为

arcsin()]

(2)

(3)

(4)

(5)

其中:为转轴的半径;为无裂纹转轴的横截面积;为量纲为一裂纹深度,=;裂纹角度=2arccos(1-);=sin(2);=cos(/2)。

对于含有裂纹的转子单元截面,中性轴和形心改变后′轴、轴的惯性矩分别为

(6)

(7)

(8)

当转子重力占优条件下,横向裂纹随着转子转动存在呼吸效应,可采用余弦函数模拟呼吸裂纹的开闭状态,其表达式为

(9)

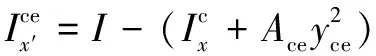

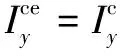

最后,将裂纹单元的刚度矩阵代入转子的有限元方程(1),可得到裂纹转子系统的动力学方程为

(10)

式中:为44×44阶裂纹单元刚度矩阵,裂纹所在单元的刚度可由代替,矩阵中其余元素为0。

2 数值仿真分析

转子系统主要参数:转子长度=500 mm,转子半径=5 mm,圆盘直径为50 mm,圆盘厚度为15 mm,刚性圆盘不平衡量=2×10kg·m,不平衡角度为0,转子材料为钢,轴承支承刚度为5×10N/m,轴承支承阻尼为500 N·s/m。

采用Newmark-数值积分裂纹转子系统的动力学方程,为得到转子的稳态振动响应,忽略前400个周期的计算结果。通过计算可知,单盘悬臂转子的一阶正向临界转速为=1 850 r/min,一阶反向临界转速为=1 837 r/min。

2.1 裂纹深度对振动响应的影响

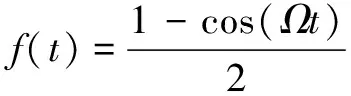

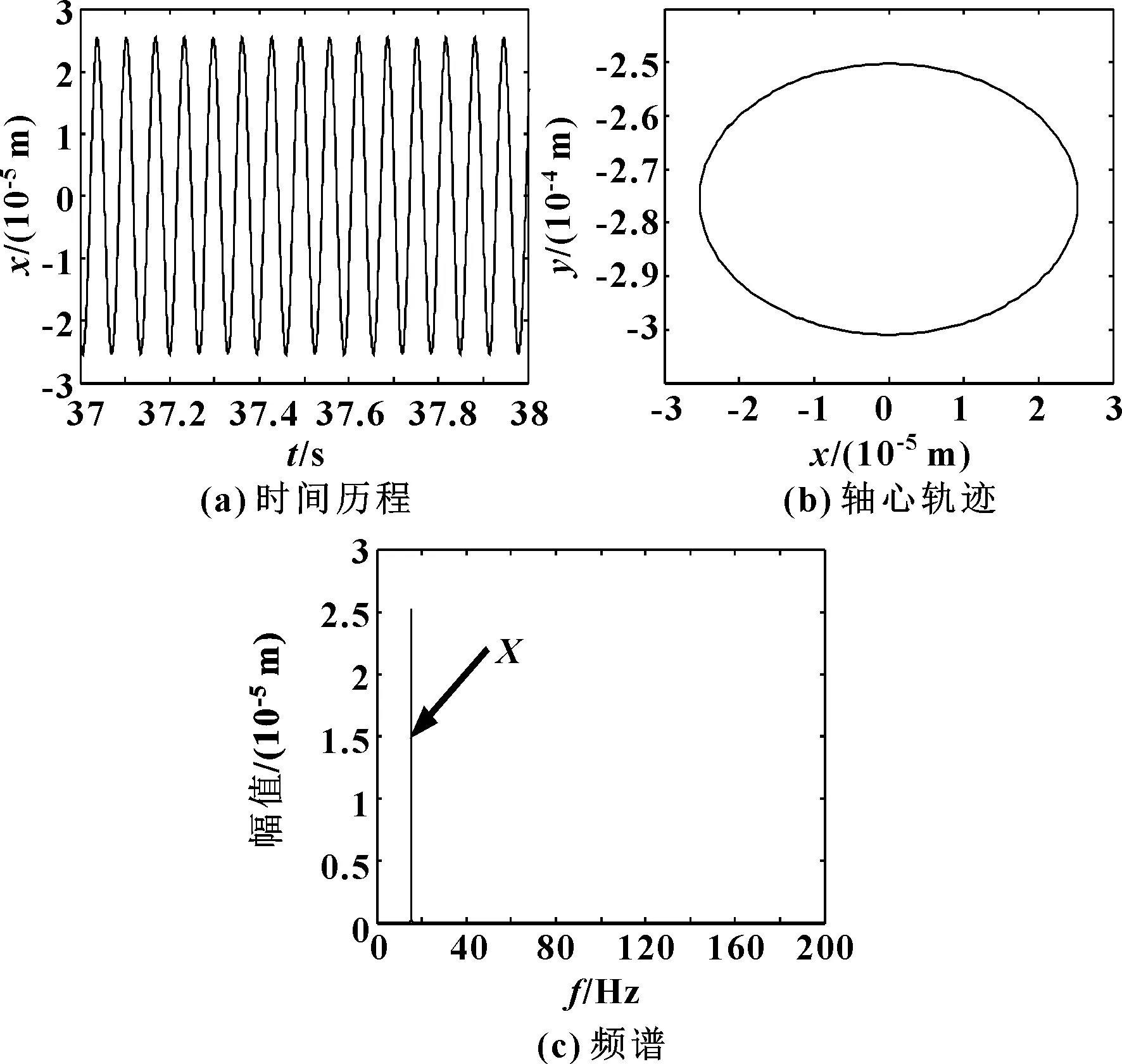

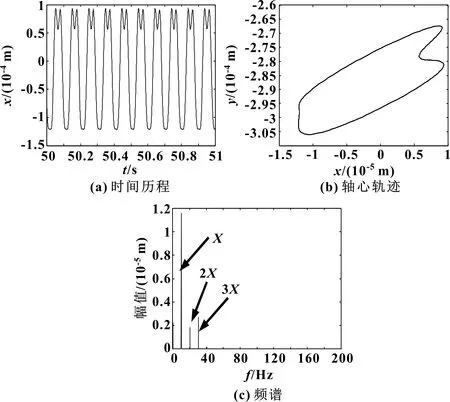

当横向裂纹位于轴承2附近时(如图1所示),在转子转速为925 r/min(约1/2临界转速)情况下,无裂纹和裂纹深度增加时节点11的时间历程、轴心轨迹和频谱如图3—图7所示。由图3可知:无裂纹时,转子的时间历程为较规律的周期振动,轴心轨迹表现为椭圆形,这是由于转子不平衡激励产生的强迫振动导致的,频谱图上的工作频率表现为工频成分。

图3 无裂纹时节点11的振动响应(转速为925 r/min)

图4 裂纹深度为0.2时节点11的振动响应(转速为925 r/min)

图5 裂纹深度为0.5时节点11的振动响应(转速为925 r/min)

图6 裂纹深度为0.7时节点11的振动响应(转速为925 r/min)

图7 裂纹深度为0.9时节点11的振动响应(转速为925 r/min)

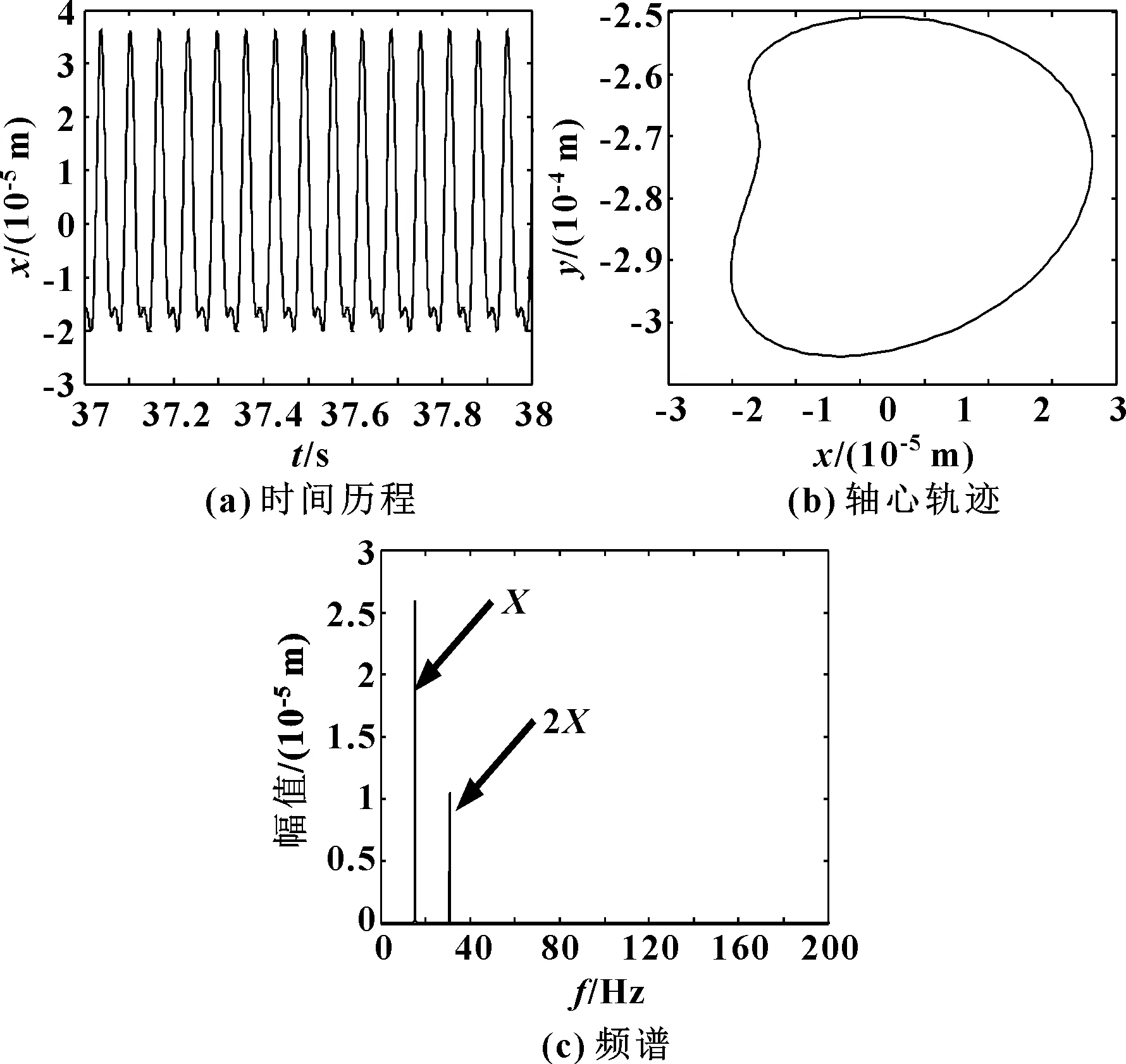

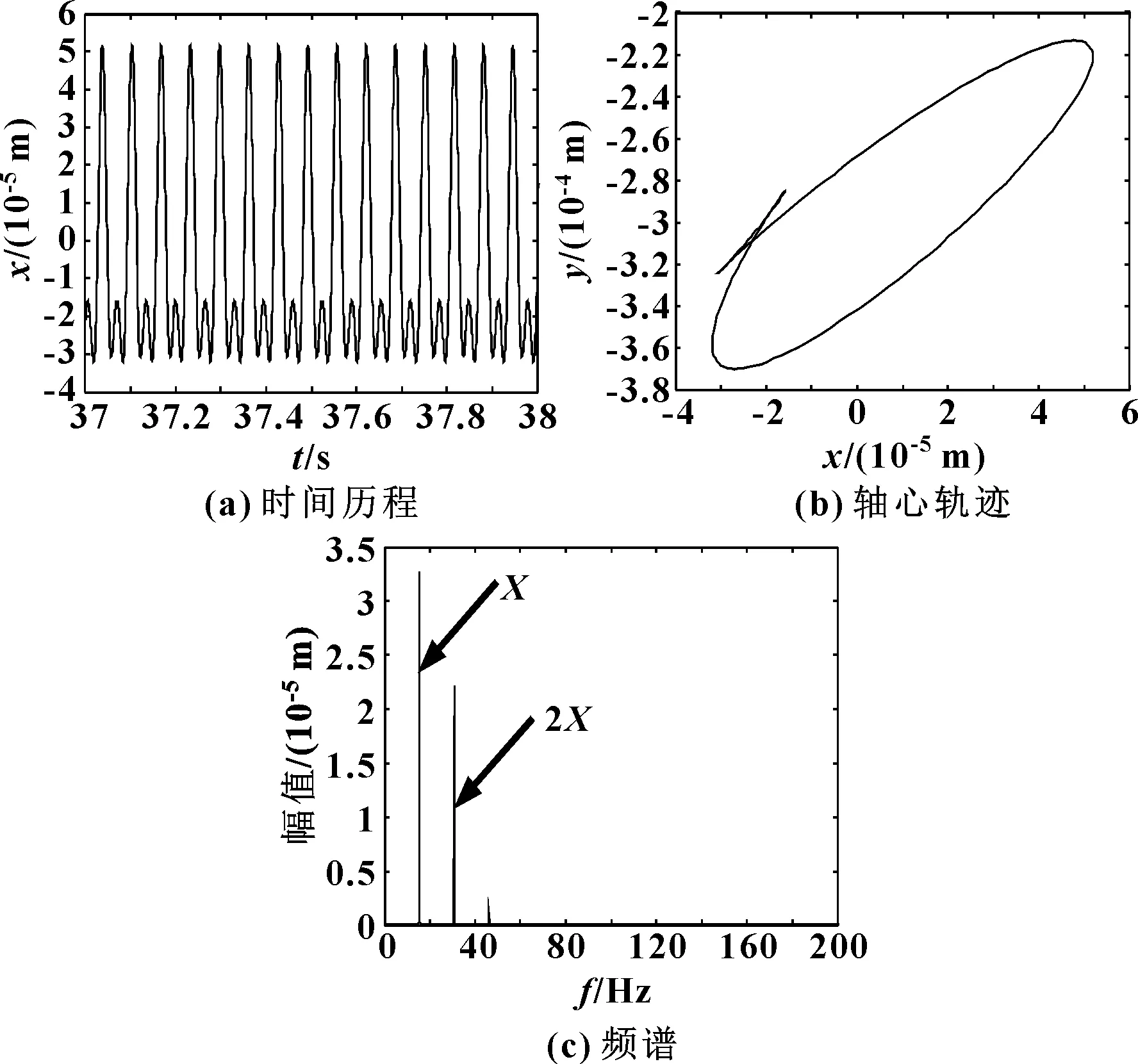

由图4可知:随着裂纹的出现,当裂纹深度较浅为0.2时,转子的轴心轨迹上某一点有向内移动的趋势,时间历程响应出现多周期运动,频谱图中包括和2的频率成分。进一步地,当裂纹深度增大至=0.5时,轴心轨迹上某一点有向内移动趋势更加明显,频谱图中2的频率成分幅值逐渐增大,如图5所示。

图6—图7所示为裂纹较深时节点11的振动响应特性。由图6(c)和图7(c)可知:频谱中2的频率成分不断增加,但始终没有超过频率幅值,这是由于圆盘具有较大不平衡量,导致强迫振动幅值频率一直占主导地位。但在裂纹接近转轴半径时(=0.9),轴心轨迹已表现得较为复杂,如图7(b)所示。由于裂纹的存在导致转子刚度降低,转子转速在1/2临界转速附近时,轴心轨迹随着裂纹深度的增加具有内凹的形状改变趋势,并且频谱图中2的频率幅值逐渐增大,这也是转子裂纹故障的主要动力学特征之一。

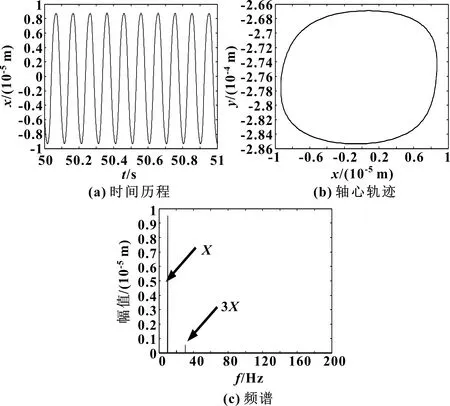

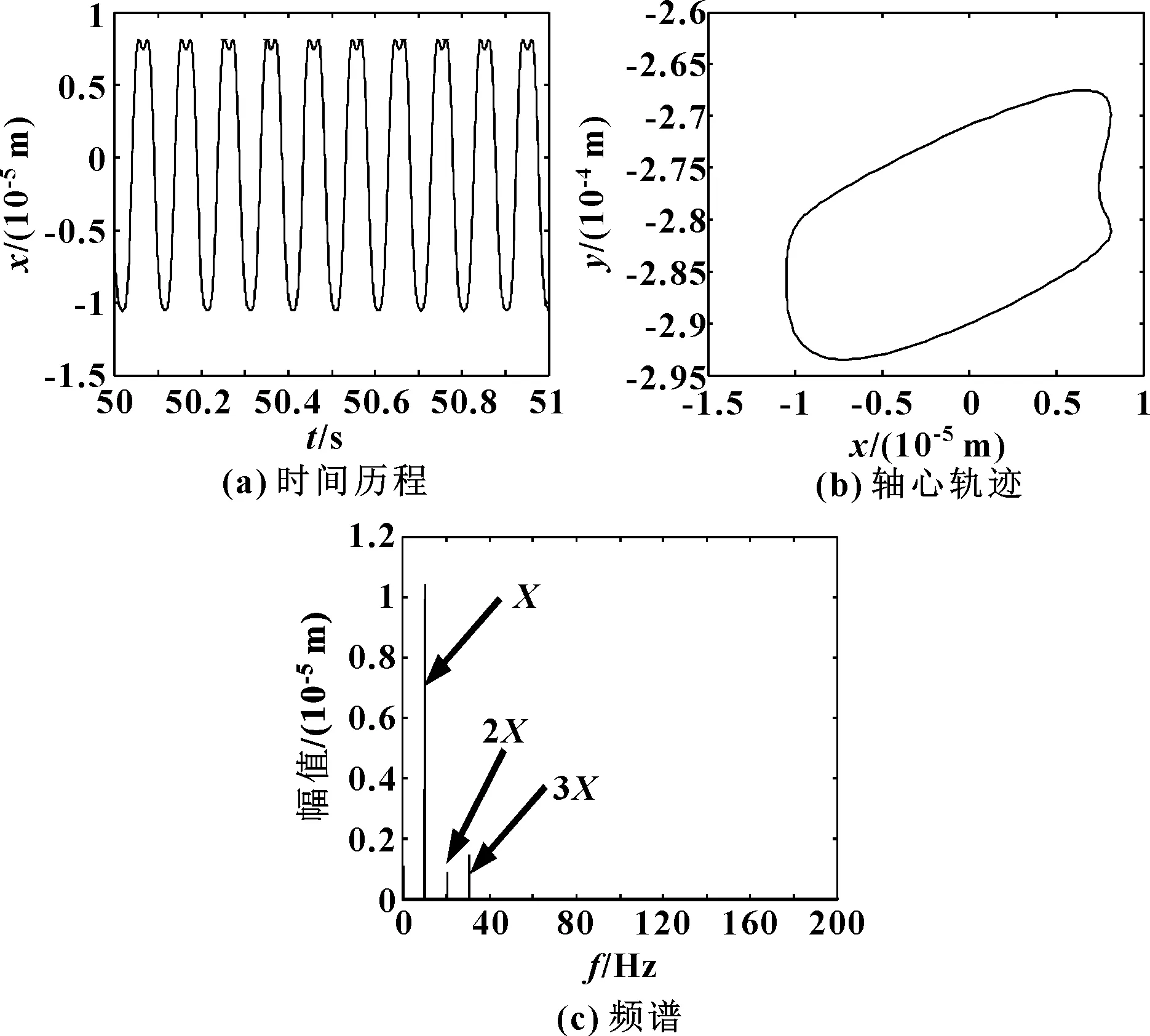

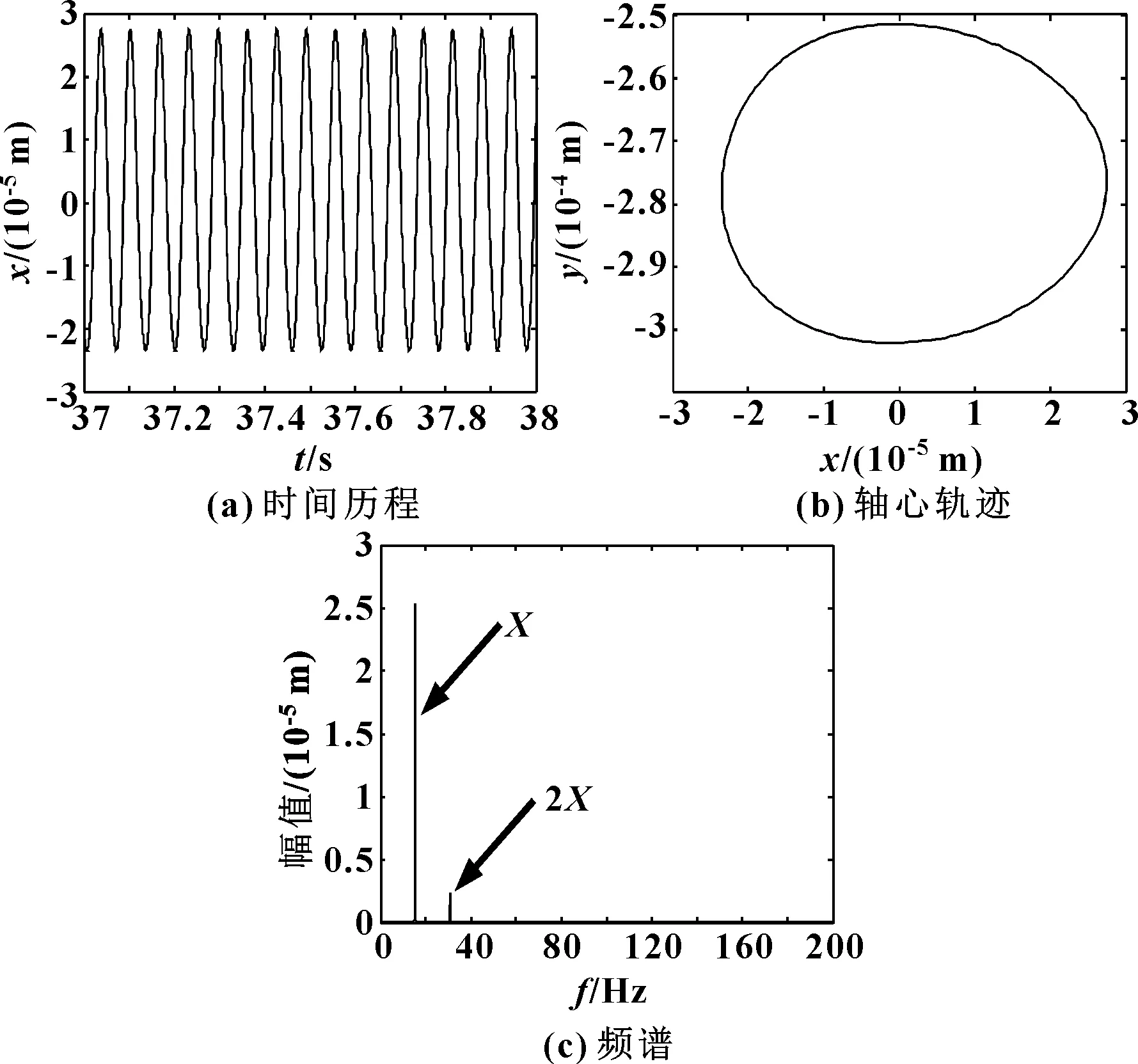

当转子转速为610 r/min(约1/3临界转速)时,图8—图11给出了不同裂纹深度情况下节点11的时间历程响应、轴心轨迹和频谱。总体上看,转子振动响应的变化与转速为925 r/min时具有相似的规律。不同的是,当转子裂纹深度较小时,3的频率成分出现但幅值较小,轴心轨迹与图4(b)相比变化趋势并不明显。由图9可知,在裂纹深度=0.5时,轴心轨迹形状仍具有内凹变化的趋势,并同时出现了2和3频率成分,但3的频率幅值明显大于2,时间历程响应也表现为多周期运动特征。

图8 裂纹深度为0.2时节点11的振动响应(转速为610 r/min)

图9 裂纹深度为0.5时节点11的振动响应(转速为610 r/min)

由图10—图11可知,随着裂纹深度的不断增大,频谱中2和3的频率幅值持续增加。轴心轨迹两侧同时有向内移动的趋势,产生更加复杂的轴心轨迹形态。综合来看,对于此类悬臂转子系统,轴心轨迹形态随着裂纹深度的规律性改变,以及频谱中的2和3频率成分是判断裂纹出现和扩展的主要特征。

图10 裂纹深度为0.7时节点11的振动响应(转速为610 r/min)

图11 裂纹深度为0.9时节点11的振动响应(转速为610 r/min)

2.2 裂纹位置对振动响应的影响

为分析裂纹位置对振动响应的影响,考虑裂纹位于圆盘根部的情况,转子的振动响应如图12—图14所示。图12给出了当裂纹深度为0.5且转子转速为925 r/min时,节点11的时间历程、轴心轨迹和频谱图。可知:频谱中2的频率成分较小,时间历程和轴心轨迹的变化并不明显。与图5相比,虽然裂纹深度相同,但裂纹在圆盘附近出现时对转子的振动响应影响却较小。

图12 裂纹深度为0.5时节点10的振动响应(转速为925 r/min)

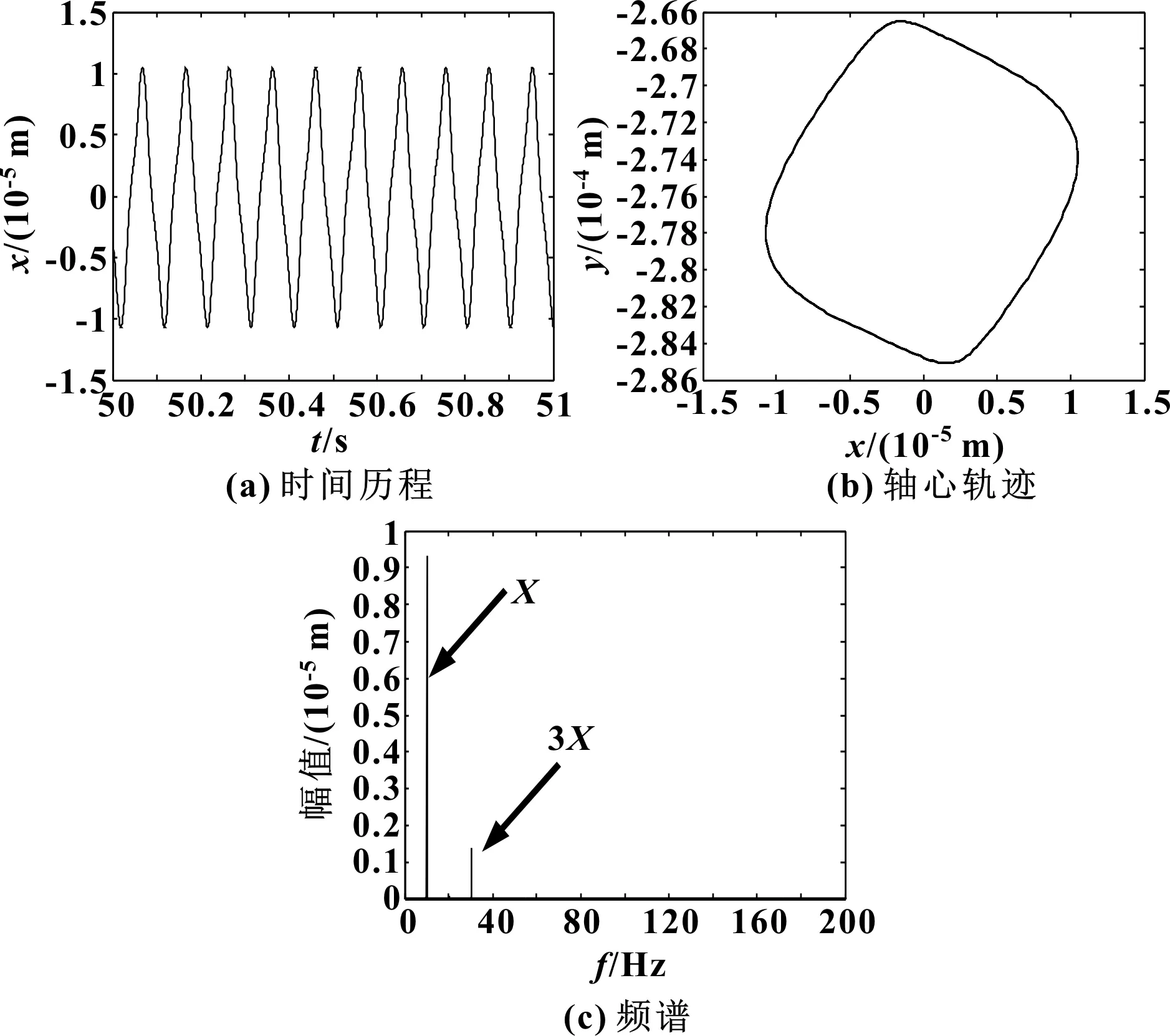

图13表明:裂纹深度为0.9时,2的频率幅值增加较明显,但轴心轨迹具有外凸的变化特征,这与裂纹在轴承2附近时的轴心轨迹变化规律相反。转速为610 r/min且裂纹深度为0.9时,转子振动响应如图14所示。图14(c)中包含明显的3频率成分,2频率成分幅值较小。图14(b)轴心轨迹的形状演化成近似方形,这是由于倍频成分的存在,导致轴心轨迹两侧同时向外扩展所造成的。综上,裂纹位置对转子振动响应的影响主要体现在轴心轨迹形状演化趋势的改变,并且裂纹较浅时转子的振动响应特征较弱。

图13 裂纹深度为0.9时节点10的振动响应(转速为925 r/min)

图14 裂纹深度为0.9时节点10的振动响应(转速为610 r/min)

3 结论

本文作者将轴向柱塞泵旋转部件简化为一类悬臂转子系统,建立转子裂纹系统的有限元模型,采用数值仿真研究裂纹深度和裂纹位置对转子振动响应的影响规律。结论如下:

(1)当裂纹较浅且转速在1/2临界转速附近时,转子的频谱中出现二倍频成分,轴心轨迹形状具有内凹的变化趋势。随着裂纹深度增大,倍频成分明显增加,轴心轨迹的内凹趋势更加明显。而转速在1/3临界转速附近时,频率成分同时包括二倍频和三倍频,并且三倍频成分幅值明显高于二倍频,并导致轴心轨迹的两侧同时向内变化。

(2)若裂纹出现在圆盘根部附近,对转子振动响应的影响相对较小。与裂纹位于轴承附近相比,只有裂纹较深时轴心轨迹和频谱图才出现较为明显的动力学特征。此外,轴心轨迹的变化趋势也有所不同,在裂纹较深的情况下,轴心轨迹有外凸的变化趋势,并且三倍频幅值增加较慢。