衬套压装机传动系统动力学建模与抖动控制研究

2022-09-19武卓曹家勇许海波吴沛华

武卓,曹家勇,许海波,吴沛华

(上海应用技术大学机械工程学院,上海 201418)

0 前言

汽车涡轮增压器阀芯孔衬套压装(以下简称衬套压装)是一种典型的压装工艺,传统衬套压装机多为液压驱动,其压装过程难以精确控制。随着汽车产品质量要求日益严格,对衬套压装工艺提出越来越高的要求。于是,具有高定位精度和灵活可控性的伺服驱动系统被应用到压装机,因为轨迹得到精确控制,所以压装精度和抗干扰性能得到较大提高。

目前,国内外针对伺服压装系统的研究多为机械结构设计和设备的选择,通过提高设备的精密性来提升压装质量。上海交通大学的刘昊旻设计了差动伺服压装系统,差动式压装方法有效减少压装过程对零件装配的影响。合肥工业大学的孙国兵通过对零部件的测量和压装工艺的计算,选出适合的电缸和设计压装设备需要的零部件。西安交通大学的ZHENG等提出了一种基于自调整PID控制器伺服压力机的方案。

从压装工艺本质来说,衬套与阀芯孔之间属于过盈配合,配合表面间材料的挤压作用不可避免地带来非线性摩擦阻力特性,从而经常性地造成压装传动系统出现严重的抖动现象,对产品的质量和设备的安全造成极大危害。压装抖动现象有两种解决途径:一种是从传动系统设计的角度,另一种是从控制系统算法的角度。由于不需要变更机械硬件组成,后者具有更大的柔性和更低的成本,具有很好的研究价值。

压装过程是一个复杂的机械运动过程,且压装过程中存在外界干扰和自身固有的非线性,因此压装过程的动力学模型过于复杂且难以建模。故现今关于伺服压装中的非线性摩擦特性及其抖动现象的研究文献很少。另一方面压装机每装配一个零件,就需要重复一次压装过程,因此,压装机工作状态可以看作一个重复过程。过程重复并且难以建立精确的动力学模型,故采用迭代学习控制来不断优化和提升性能是很好的策略。

迭代学习控制通过迭代不断学习,从而调整输入来不断地减小跟踪误差,最终使得系统实际输出非常接近理想输出。迭代学习控制可以构建目标函数来加快迭代速率。最近几十年里,迭代学习控制研究迅速,在相关技术领域发展成熟且广泛应用于机器人和工业机床等行业。综上,本文作者提出采用迭代学习控制策略来抑制伺服压装系统中出现的振荡现象。为体现所采用算法的有效性,对控制算法和系统动态特性进行仿真比较研究。

1 压装过程动力学建模

1.1 现场伺服压装机存在压入抖动现象

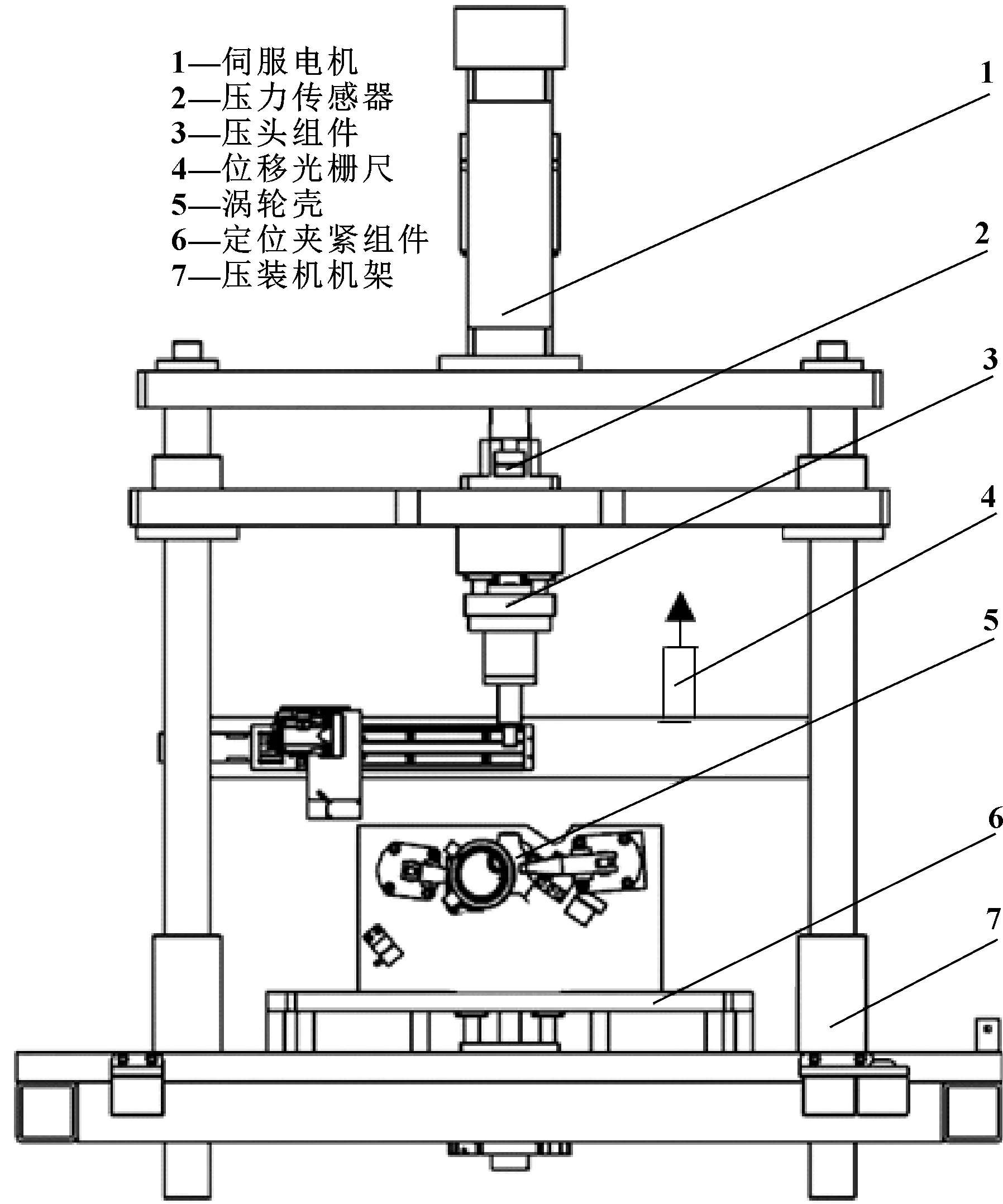

作者研发的已经应用于实际生产线的汽车涡轮增压器阀芯孔衬套压装机局部如图1所示,结构简图如图2所示。设备主要由伺服电机、滚珠丝杠、同步带、压力传感器、压头组件、夹具、机架等组成。压装过程是先通过定位夹紧组件对待加工的涡轮壳进行定位与夹紧,接着由伺服电动缸传输动力控制压装组件,压装组件向下移动,将装夹在压头的衬套与涡轮壳阀芯孔实现无键过盈配合,完成零件的装配,最后压装组件回到原位。压装组件不断往复(上下移动)工作,实现大量零件的装配。

图1 汽车涡轮壳衬套伺服压装机局部

图2 压装机结构简图

因为在压装过程中衬套与阀芯孔产生的摩擦力较大,受摩擦作用较其他部分更加明显,因此主要考虑衬套与阀芯孔间的摩擦对系统的影响。在设备实际运行过程中,所记录的压力位移曲线显示设备经常性出现抖动或爬行现象,如图3所示。

图3 存在抖动问题的位移压力曲线

1.2 传动系统动力学方程

为了使建立的数学模型合理,对压装机的机械传动结构进行分析,将其分为若干个独立组件,依据动力学原理进行建模。其中压装机的机械部件有轴承、丝杠、滚珠和螺母组件等,由伺服电机输出扭矩通过同步带传递给丝杠,丝杠将旋转运动转换为螺母的直线运动,使压头组件做上下直线运动。对于伺服压装系统的弹性系数和阻尼系数,主要考虑同步带的参数。为简化模型,揭示机制,将外部影响因素和压装过程抽象为弹簧阻尼系统,如图4所示。

图4 压装过程简化模型

根据动力学原理,建立动力学方程如下:

(1)

对于一个线性时不变的连续受控系统,其状态方程为

(2)

(3)

则系统状态空间方程为

(4)

式中:为压头和衬套的质量;为衬套压入位移;为电机经同步带到丝杠的等效输入位移;为同步带的弹性系数;为同步带黏性阻尼系数;为衬套所受到的摩擦力。

1.3 压装面非线性摩擦模型

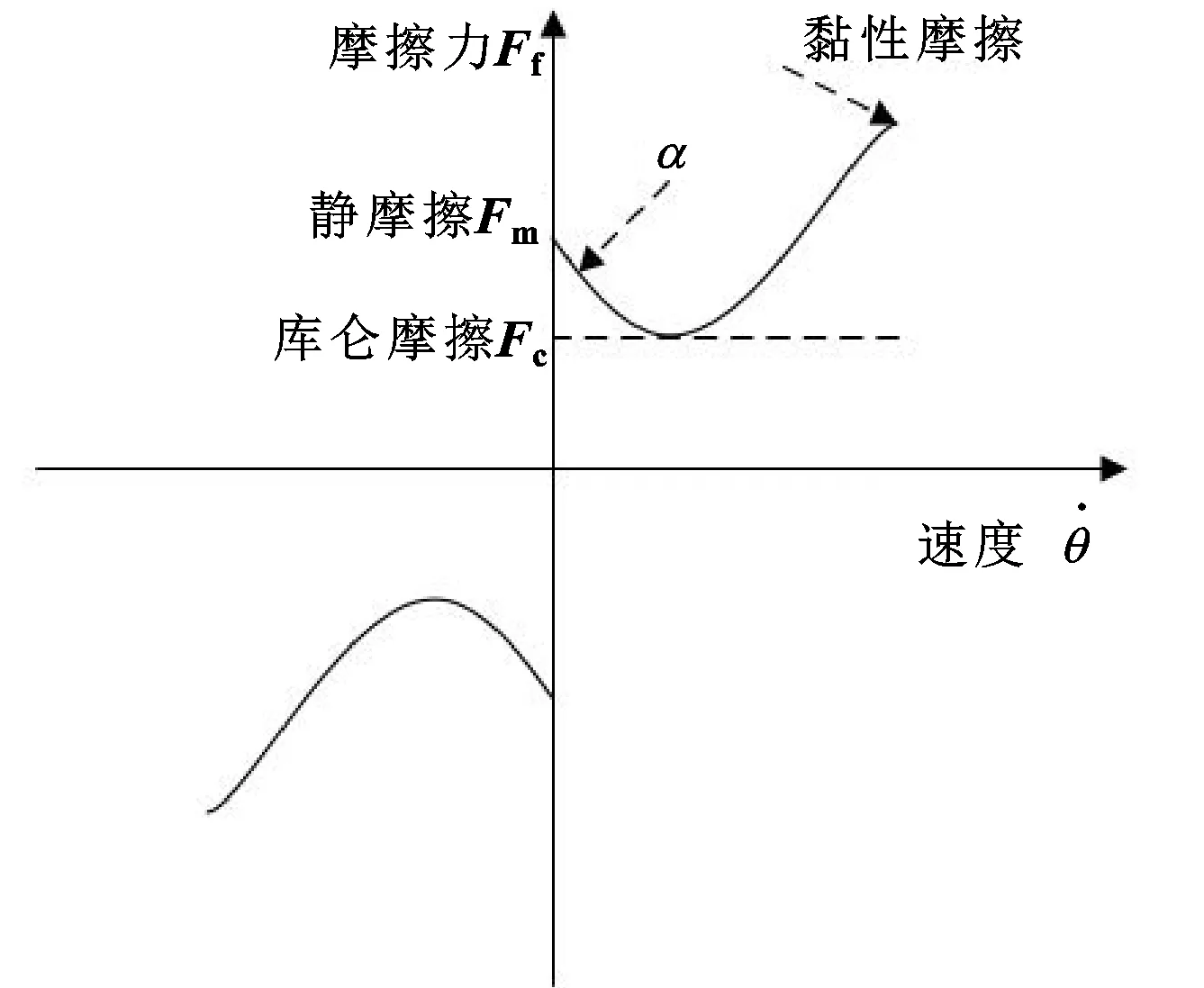

图3表明衬套外圆面与涡轮壳孔壁之间存在非线性摩擦现象。20世纪初,STRIBECK等通过实验观察到低速下摩擦力的特性,如图5所示。可以看出:在低速运动时,摩擦力呈现回落的特性,具有非常明显的非线性。这种曲线称为Stribeck曲线。

图5 Stribeck曲线

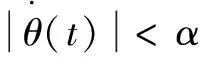

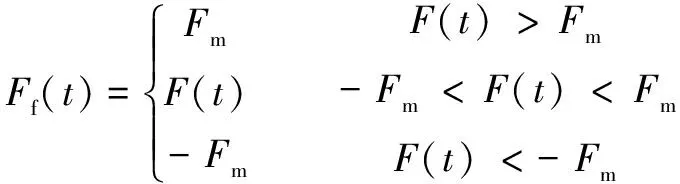

Stribeck实验已经证明该模型能以90%的精度近似真实的摩擦力。Stribeck摩擦模型能够很好地反映压装过程中非线性部分的运动特性,故而在选模型期间,将压装的摩擦模型定义为Stribeck摩擦模型。它的具体表达式如下所示:

(5)

(6)

2 压装过程迭代学习控制器

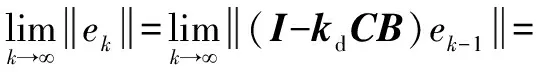

本文作者采用PD型迭代学习算法,结构如图6所示。

图6 PD迭代学习控制的结构

PD型迭代学习控制的策略是:第+1次的输入等于第次输入加上第次输出误差的矫正项,即

(7)

≤≤(+1),=0,1,2…

(8)

其中,跟踪误差

()=()-()

(9)

迭代学习算法是否收敛决定了该算法的有效性,只有迭代学习过程是收敛的,控制系统才不会发散。若迭代学习算法收敛,即当趋向无穷时,跟踪误差在[0,]上趋于零,系统输出才会趋近期望的轨迹。根据PD型迭代学习律,只要找到合适的、值,就可以使迭代学习算法收敛且实际输出非常接近理想输出。若、为常数矩阵,为单位矩阵,为收敛半径,则、应满足收敛条件:

|(-)|)<1∈[0,]

(10)

(11)

迭代学习控制通过改善输入来提高系统跟踪能力,即给定期望压入位移()和每次运行的初始状态(0),按照学习控制算法通过多次迭代学习(多次加工过程),得到理想的控制输入(),使得系统输出()→()。

迭代学习控制流程如图7所示。图中为系统的传递函数,为迭代次数。

图7 迭代算法流程

3 数值仿真验证

3.1 非线性爬行现象仿真

图8是与图5对应的Simulink摩擦模型,该模型是从参考文献[11]拓展而成的。为了体现静摩擦力,在该模型中定义了一个零速区间,当||<(1×10)时前馈通道接通,抵消了控制输入(),前馈通道有饱和特性,其饱和值等于最大静摩擦力;当||≥,即()>时,负载开始运动,代表动摩擦力。将此摩擦模型封装成一个子系统应用到压装中,并在Simulink中进行仿真。

图8 摩擦的Simulink模型

从图9可以看出:衬套有明显的抖振及爬行现象。图10为仿真时衬套压入的摩擦力,图像大致与图3后半部分差不多,说明用改进的Stribeck模型来描述衬套和涡轮壳阀芯孔摩擦特性,尤其是黏滑运动是可行的,这也表明伺服系统用此模型来描述非线性摩擦所得的仿真结果是可信的。

图9 压装过程中的低速爬行现象 图10 衬套压入时摩擦力曲线

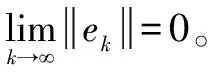

3.2 迭代控制仿真验证

通过MATLAB里的Simulink软件来实现迭代学习控制的仿真,把MATLAB的工作区作为一个存储器,存储每次的误差和实际输出,下次迭代时,迭代学习律依据上次的误差调整实际输入。图11为迭代学习控制伺服压装系统的仿真模型。为了凸显使用迭代学习控制在伺服压装系统的优势,给出了PID算法的控制效果。

图11 控制系统的仿真模型

系统参数如表1所示。

表1 系统仿真参数

表中压头和衬套的等效质量为设备实际参数,同步带等弹性系数、阻尼系数、衬套与阀芯孔的最大静摩擦力、库仑摩擦力通过实际参数和公式计算得到,黏性摩擦力比例系数、零速区间、常数参考文献[13]。

采用PD型迭代学习控制算法,迭代学习系数=10、=0.5,PID参数为10、为10、为0.5。输入信号为阶跃信号。从图12观察出使用这两种算法系统都是稳定的,PID控制存在静态误差。

图12 两种控制算法的阶跃响应 图13 最大误差绝对值与迭代次数的关系

输入信号为斜坡信号()=0.001,位移跟踪最大误差绝对值与迭代次数的关系如图13所示。可以看出:随着迭代次数的增加,位置跟踪误差在不断减小。第1次迭代最大误差值为0.130 mm,第4次迭代的最大误差值为0.043 mm,第5次迭代的最大值为0.010 mm,5次迭代以后的最大误差值变化幅度很小。表明随着迭代次数增长,位移跟踪误差收敛于真值。为了减小非线性摩擦对系统的影响,迭代次数选取大于5次。

对比图14和图15可以发现:两者都可以抑制低速下的爬行现象,但迭代学习控制通过迭代减小误差达到0.010 mm;而PID误差绝对值为0.013 1 mm。迭代学习控制相比PID控制精度提高了30%,更加逼近期望曲线,表明了迭代学习控制相比PID控制有着更高的位移跟踪精度。

图14 迭代学习控制位移跟踪曲线 图15 PID控制位移跟踪曲线

考虑电机的功率,在仿真模块中,将驱动力限幅为20 kN。为了体现算法的处理性能,给予初始速度为0.001 m/s,并且在0.6 s时刻给予相当于30%摩擦力的外力干扰。图16所示为迭代学习控制和PID控制速度跟踪曲线,可以看出:若系统参数发生微小的变化,迭代学习控制曲线波动较小;而在同样条件下的PID控制所得到的响应曲线有很大的波动。说明迭代学习控制相比PID控制对伺服压装系统适应性更好,并且由于非线性摩擦等因素影响,PID控制的速度跟踪曲线有一定静态误差;另一方面,面对外界干扰时,迭代学习控制有着更小的振荡幅度、更快的响应速度。

图16 ILC和PID控制速度跟踪曲线

4 结论

现场的汽车涡轮增压器衬套压装设备工作时存在较频繁的压入抖动现象,对产品质量造成极大危害。为揭示此类现象的机制,基于机械系统动力学理论,采用经典Stribeck非线性摩擦模型刻画衬套和衬套孔之间的相互作用力,建立了压装传动系统动力学模型,得到了衬套压入过程速度波动曲线和压入力波动曲线。通过对比发现:所述曲线具备了与现场采集数据基本一致的振荡特征,说明振动模型具有较好的可行性,为抑制压装过程的抖动现象、提升产品加工质量,提供了压装精密伺服控制思路。考虑到衬套压装过程是一类典型的不断重复的自动机械加工过程,采用迭代学习(ILC)控制理论设计了压装过程控制算法,对控制器参数进行学习优化。仿真结果表明:相比于一般的PID控制算法,迭代控制策略在抑制抖动爬行、抵抗外界干扰、提高伺服系统跟踪精度等方面具有较优的性能。