低温韧性优异海底管线钢专利技术分析

2022-09-17崔东卫

□ 李 侠 崔东卫 董 刚 耿 旭 冷 枫

一、全球专利技术公开概况

本文利用国家知识产权专利信息服务平台和Thomsoninnovation数据库,对1990年1月1日—2019年9月30日全世界范围内公开的低温韧性相关海底管线钢利用关键词、分类号等检索要素进行联合检索,并对所收集到的数据进行数据清洗、筛选。鉴于专利技术文献权利要求设计、保护范围界定、说明书技术方案支持等方面的特点,为进一步研究低温韧性优异海底管线钢专利技术,本文深入专利文献技术信息,以解决低温韧性技术问题、满足DWTT(≤-30)≥85%或夏比冲击功(≤-60)≥200 J技术要求及本领域核心专利技术信息为精准研究目标进行专利技术信息分析,共得到低温韧性优异海底管线钢专利族154个。

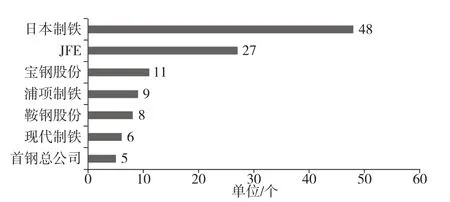

通过对申请人的进一步归并、统计,得出海底管线用钢的主要申请人为中国的宝钢股份、鞍钢股份、首钢总公司,日本的日本制铁、JFE,韩国的浦项制铁、现代制铁。日本制铁在该领域申请专利族为48个,JFE在该领域申请专利族为27个,宝钢股份在该领域申请专利族为11个,浦项制铁在该领域申请专利族为9个,鞍钢股份在该领域申请专利族为8个。图1为主要申请人专利申请概况。

图1 主要申请人专利申请概况

二、专利技术分析

从防止管线管破裂及其应用环境特点出发,要求海底管线钢管具有优良的低温韧性。为了制造兼具高强度和高韧性的钢管,对于钢管原材的钢板,在成分设计上主要利用析出强化、相变强化等实现钢板高强度化,利用控轧控冷技术手段使组织微细化来实现优异的低温韧性。其中,析出强化利用了铌、钛、钒等合金元素的析出物,相变强化利用了热轧后的加速冷却。

1.成分体系

表1为低温韧性优异海底管线钢主要申请人成分体系分布。基于专利数据看,低温韧性优异海底管线钢在成分设计上主要是(超)低碳-中高锰;同时,在钢中加入铌、钛、钒等微合金元素和钼、镍、铬、铜等固溶合金元素,利用铌、钛、钒元素抑制奥氏体晶粒长大和在奥氏体转变过程中的促进形核作用来细化晶粒,为提高综合性能添加其他固溶元素;为进一步提高性能加入稀土、硼、钨;从进行硫化物等夹杂物形态控制及确保低温韧性的角度添加钙、镁。

表1 低温韧性优异海底管线钢主要申请人成分体系分布

2.工艺技术

表2为低温韧性优异海底管线钢主要申请人关键工艺分布。通过表中横向和纵向交叉位置中专利较多的位置可以揭示竞争对手的研发攻关方向。由于海底管线钢均倾向采用纯净钢生产方式,严格控制钢中夹杂,针对该工序的专利申请不多,中国区只有沙钢集团申报1项专利申请。日本制铁和JFE钢铁公司轧前和轧间冷却方面的研究颇多,而中国主要钢铁企业在轧前和轧间冷却方面的专利技术申报均未发现,属于技术浅海。海底管线钢的轧制方法基本采用控轧控冷,通过对控轧控冷技术的合理使用可以有效得到目标组织,提高材料性能,降低生产成本,使企业获得较高回报。

表2 低温韧性优异海底管线钢主要申请人关键工艺分布

三、主要申请人关键技术

在低温韧性优异海底管线钢专利技术方面,主要申请人为JFE、日本制铁、浦项制铁、现代制铁、宝钢股份、鞍钢股份、首钢总公司。本文将对这些主要申请人公开的专利文献进行研究,并对关键技术信息进行解读。

1.JFE

基于专利数据分析,JFE在工艺上灵活运用冷却技术,主要在粗轧前、粗精轧间及轧后进行控制冷却;JFE于2000年和2017年公开的专利文献JP05087966B2、JP05151233B2、JP2018127646A均采用低温大压下,且在轧制前或轧制中实施冷却,特别是采用轧前的加速冷却代替粗轧得到针状铁素体组织。近年,JFE公司研究晶界析出对低温韧性的影响,专利文献JP05347540B2、JP05195469B2、JP05195469B2、JP05533024B2公开的技术信息主要针对热轧卷板,对第一段冷却超快冷技术和第三段卷取后热卷板厚1/4T~3/4T冷却参数进行了限制,意在通过控制晶界析出、渗碳体析出,使晶界渗碳体占整个晶界长度的10%以下,以期提高低温韧性。

JFE最重要的核心专利1(专利文献WO2010013848A)公开的钢板级别为X80-X100,成分设计上严格控制(Ti+Nb/2)/C<4。采用控轧控冷,具体为:加热温度为1 100℃~1 300℃,粗轧终轧温度为1 050℃以下,精轧开轧温度为800℃~1 050℃,精轧终轧温度为750℃~950℃;其中950℃以下压下率20%以上;冷却开始温度≥750℃,根据Ceq不同,采取不同的冷却速度,当Ceq<0.37,冷速≥10℃/s,当Ceq>0.37,钢板表面冷速100℃/s~200℃/s,中心区20℃/s以上,终冷温度BFS以下;卷取温度BFS0以下;严格控制钢板表面与钢板中心处主相铁素体平均粒径差<2μm,第二相组织体积差<2%,贝氏体相或回火马氏体相的最小板条间隔为0.1μm以上。

JFE核心专利2(专利文献WO2010087511A1)的成分设计以碳-铌-钛为基础体系,严格控制(Ti +Nb/2)/C<4;工艺特点为轧后控制冷却为二段式冷却,其中第一次加速冷却为板厚中央冷却速度为10℃/s以上并且保证板厚中央与钢板表面冷速差<80℃/s,冷却终止温度为500℃~650℃,第二次加速冷却为板厚中心冷速10℃/s以上并且要求板厚中央与钢板表面冷速差>80℃/s,二次冷却终冷温度BFS以下;第二次冷却通过控制板厚方向中心区冷却速度和终冷温度,以保证板厚方向出现不同组织。

其中,BFS(℃)=770-300C-70Mn-70Cr-170Mo-40Cu-40Ni-1.5CR,CR为板中央平均冷却速度(℃/s);BFS0(℃)=770-300C-70Mn-70Cr-170Mo-40Cu-40Ni。

JFE探索极寒温度下的管线钢的生产,实现DWTT(-60℃)>85%的性能指标。设计思路如下:

一是成分设计上低碳-中高锰-铌-钛设计的平板,控制分离指数(SI(-55℃))为 0.10 mm-1以上,SI(-55℃)(mm-1)=ΣLi/A(其中,ΣLi为存在于DWTT试验片的评价区域(A)中的长度1mm以上的分离的合计长度(mm);A为从DWTT试验片的压制缺口侧和落锤的冲击侧分别减去试验片厚度t(板厚t<19 mm时)或19mm(板厚t≥19 mm时)而得到的评价区域面积(mm2)),工艺上有效利用通过控制(Ar3-50℃)~Ar3两相区总压下率大于50%使组织微细化以改善低温韧性,实现钢板X80级别且满足DWTT(-55℃)>96%性能指标(专利文献WO2017130885A1);

二是成分上采用铌-钛微合金强化,工艺上采用低温大压下,在粗轧前或粗轧间进行冷却—复热,即,以冷速50℃/s以上快速冷却到Ar3以下,之后钢板复热,同时限定在930℃以下未再结晶区进行1~5道次的第二次粗轧,未再结晶区压下率65%以上,之后进行冷却,冷速20℃/s以上,生成平均粒径为5μm以下的贝氏体铁素体单相组织,满足DWTT(-60℃)>85%性能指标(专利文献JP2018127646A);

三是不受轧制设备限制,上以碳-锰-铌为基础成分体系,控制5≤Mn/Si≤8,对粗轧和粗轧后的冷却做了多方面控制,总体工艺为高温区粗轧—冷却—复热—精轧—冷却,限定高温区初轧Ⅰ轧制温度1 100℃以上且首道次轧制率为15%~30%、初轧Ⅱ轧制温度1 000℃以上的总轧制率为60%以上且粗轧最后道次压下率为15%~30%,以>5℃/s的冷速冷却至Ar3,再复热至(AC3-40℃)~(AC3+40℃)后进行精轧;最终钢板满足DWTT(-60℃)>85%性能指标(专利文献JP04277405B2)。

2.日本制铁

日本制铁主要采用两阶段控轧控冷和两相区轧制技术:

——核心专利1(专利文献WO1996023909A1)主要以低碳-高锰-镍-钼-铌-少量钛为基础成分体系,同时公开2种成分设计方案,即在基础体系基础上添加少量硼或铜,采用两相区轧制+控制冷却,在铁素体-奥氏体两相区累计压下率为15%~50%,终轧温度为650℃~800℃;不经回火也可以得到低温韧性优异、强度达到X100以上的钢板,组织为马氏体/贝氏体及20%~90%铁素体构成的软硬两相混合的显微组织,铁素体中包括50%~100%的变形铁素体且其晶粒直径<5μm。

——核心专利2(专利文献WO1996023083A1)通过对未再结晶奥氏体粒径的细化改善低温韧性,成分设计以低碳-高锰-镍-钼-铌-微钛为基础体系,进一步添加铜、硼、铬、钙、钒等元素,为保证其组织为由平均粒径<10μm的未再结晶奥氏体转变而成的60%以上的马氏体且钢板中马氏体+贝氏体混合组织>90%,或由未再结晶奥氏体转变而成的90%以上的马氏体组织,工艺上采用在950℃以下的累积压下率为50%以上,轧制终止温度为800℃以上,然后以10℃/s以上的冷却速度冷却到500℃以下。

——核心专利3、核心专利4(专利文献JP2008240151A、WO2009145328A1)在成分上限制N-14/48×Ti≥0%、Nb-93/14×(N-14/48×Ti)>0.05%,组织为连续相变组织,增加轧制后冷却速度至20℃/s以上使钢板面强比{211}/{111}>1.1以抑制钢板{111}与{100}的晶体学聚集组织各向异性,控制卷取温度为500℃~620℃使钢板中铌和/或钛的碳氮化析出物的粒内析出物密度为1017~1018个/cm3。

日本制铁公司从2011年开始,更加倾向于低温韧性性能更加优异的海底管线钢的研究与探索,主要从成分设计、微精细组织、控制冷却进行技术控制。设计思路:

一是在成分中添加硼0.000 3%~0.005%,通过钼-硼复合和控制热轧后的冷却条件,生成变形性能、低温韧性得以提高的多角形铁素体,实现-60℃以下极寒地区的使用(专利文献WO2013100106A1);

二是应用ROT冷却工艺(冷却分为强冷—缓冷—强冷三部分),首先进行强冷却,接着进行缓冷使钢板中心铁素体含量增加,之后进行强冷却生成硬相组织,钢板金相组织平均晶粒尺寸<15μm、20μm以上的粗晶粒含量<20%,铁素体面积百分比65%以上,硬质相率为10%~20%,硬质相的尺寸<6μm(专利文献JP2018104757A);

三是2018年进一步研究微精细组织对低温韧性的影响,工艺上通过轧制后2段式冷却,控制钢板表层、1/4处、1/2处不同的冷却温度、冷却时间、复热温度得到板厚方向不同的组织和晶粒度<20μm的微精细结构实现-60℃以下极寒地区的使用(专利文献JP06344538B1)。

基于专利数据进行分析,日本制铁致力于高强度低温韧性优异海底管线钢的研究,日本制铁于2007年、2010年共申请4件专利(专利文献JP2009084598A、BRPI1001982A2、BRPI1001535B1、JP2009084599A),均为X120系列超高强度管线用钢产品,成分设计为铌-钼含硼钢,为进一步强化添加稀土元素,主要工艺为在控制轧制后将钢板冷却至650℃~750℃,在γ/α转变起始温度以上停止冷却;之后,将板再加热至转变点γ/α(~900℃),然后再进行冷却;通过该工艺可以得到均匀细微的两相组织,同时保证低温韧性。

3.浦项制铁

浦项制铁公开的轧制工艺主要采取两阶段轧制,针对微结构尺寸、组织组成、第二相的比例进行了多方面研究:

针对晶粒尺寸:专利文献KR1289192B1中公开钢板铁素体25%~40%,针状铁素体60%~75%,平均粒径5μm以下;专利文献KR1359082B1组织为铁素体+贝氏体,其中铁素体的平均粒径为5~11μm;专利文献KR2014083785A中通过精确控制轧制温度和压下率使钢板中珠光体-贝氏体复合组织的有效晶粒尺寸<9μm;

针对第二相比例:专利文献KR815717B1、KR723166B1通过调节轧制和冷却控制第二相的比例为10%以下。

4.现代制铁

现代制铁的核心专利(专利文献KR2015112514A)成分上采用低碳-低锰(0.4%~0.8%)-铬( 0.5%~0.7%)-铌、钒、钛微合金强化;工艺上,再加热为1 200℃下2~4 h;轧制为900℃~950℃下粗轧,压下率为80%以上;精轧温度为820℃~880℃,在奥氏体非再结晶区域中压下率为70%以上;冷却为25℃/s~60℃/s冷速下冷却到500℃~600℃;但其屈服强度仅为380~500 MPa。现代制铁的设计思路如下:

一是成分设计上通过严格控制铌、钒微合金成分为0.05≤[Nb] + [Ti]≤0.12,0.05 <[Ti] + [Nb] + [V]≤0.15,而不添加钼、铜、镍等成分;通过在970℃以下进行粗轧,800℃以下完成精轧,精轧压下率60%以上;在600℃以下进行卷取;钢板获得DWTT(-40℃)剪切面积为85%~95%的优异低温韧性;

二是成分上采用低碳-中锰(1.3%~1.6%)-铌、钒、钛微合金强化,不添加钼;采用两相区控轧,使钢板获得夏比(-40℃)>270 J的优异低温韧性;

三是成分上采用低碳-中锰(1.6%~1.8%)-钼(0.15%~0.3%)-铌、钒、钛微合金强化;通过合理的两阶段轧制+控冷,得到X80强度-40℃下DWTT优异的低温韧性钢板;

四是成分上采用低碳-低锰(0.4%~0.8%)-铬(0.5%~0.7%)-铌、钒、钛微合金强化;工艺上采用高温精轧+控制冷却促进γ→α的相变,并在相变时形成微细的析出物。

5.宝钢股份

宝钢股份的设计思路如下:

一是铌-钛-钼系钢板,采用TMCP工艺+调质处理,得到细小、均匀的贝氏体+少量细小弥散分布的M-A组元组织,解决了板厚和纵/横向组织、性能不均匀、产品质量不稳定等不足引起钢板低温断裂韧性不足的问题;

二是采用其由2层或2层以上的同质钢坯复合轧制,成分设计上均采用低碳-中锰-铌、钒、钛微合金-钼、镍、铜固溶合金,同时通过对申请文件分析发现,公开的技术方案权利要求保护范围较大,尤其成分权利要求范围较宽,设计思想为通过同质钢坯复合轧制,同质钢坯轧制成管线钢复合板的界面释放部分应力,从而避免了厚规格管线钢复合板使用过程中因低温时受较强载荷直接形成脆性断口造成厚规格管线钢复合板的突然爆裂。

值得说明的是,宝钢股份于2016年申请了3份技术文件,分别对X65、X70、X80系列海底管线钢进行系统保护,制定了相关申请策略,反映了其知识产权保护意识的加强。

6.鞍钢股份

鞍钢股份的设计思路如下:

一是成分设计以低碳、低锰为基础,重点利用元素的经济性特点,部分或全部替代贵重的钼、镍等元素,同时弥补碳含量减少带来的强度损失;利用铌、钛元素抑制奥氏体晶粒长大和在奥氏体转变过程中的促进形核作用来细化晶粒,控制厚度心部组织,提高组织均匀性;工艺上采用两阶段控轧控冷,大厚度中间待温+低温轧制+轧后均匀控冷工艺等生产工艺获得综合性能及理想的微观组织和钢板板形;其中专利文献CN109957714A钢板可满足DWTT(-40℃)>85%性能指标要求;

二是采用低碳-中锰-镍为基础成分体系复合添加铌、钛微合金,控制Al/N≥2,CEIIW为0.32%~0.39%、CEPCM为0.13%~0.17%;通过控轧控冷获得强韧性匹配良好的针状铁素体+贝氏体+块状铁素体的复合组织,满足横向DWTT(-25℃)≥85%性能指标。

7.首钢总公司

首钢总公司的设计思路如下:

一是成分上采用了较低的碳(0.04%~0.09%)-(铜、镍、钼)-铌-钛,严格控制碳当量为0.37~0.45,通过优化的合金元素组合和合理的坯形设计,并采用严格的钢坯加热制度,使钢坯在轧制过程中,变形均匀,原始奥氏体晶粒充分细化,再进行精准的弛豫相变控制,得到合适比例的低温贝氏体和少量的M/A岛;从而使钢板获得60%~85%的铁素体和15%~40%贝氏体双相(含M/A岛)(专利文献CN103627980A);

二是在不改变现有产品化学成分体系的前提下,连续浇铸和拉出中间包,确保C型中心偏析,强化的超快冷(UFC)+层流冷却(ACC)联动冷却工艺和严格的堆垛缓冷,轧制道次呈近似正态分布,改善海底低温管道的断裂韧性(专利文献CN103846277A)。

四、结论

(1)日本制铁采用多种成分体系,产品体系覆盖钛、铌、铌-钼、非铌,鞍钢股份的管线钢产品成分设计主要采用低碳低锰进行强化,复合添加铌、钛;宝钢低温韧性海底管线钢采用由2层或2层以上的同质钢坯复合轧制而成。

(2)在冶炼方面,各申请人针对低温韧性研究少,属于技术浅海。

(3) JFE在工艺上灵活运用冷却技术,通过控制冷却控制进而通过控制晶界析出、渗碳体析出,提高产品低温韧性。

(4)日本制铁主要采用两阶段控轧控冷和两相区轧制技术,研究微精细组织对低温韧性的影响,控制钢板表层、1/4处、1/2处不同的冷却温度、冷却时间、复热温度,得到板厚方向不同的组织。

(5)JFE和日本制铁都在探索极寒温度下使用的管线钢生产。日本制铁已通过成分设计中添加硼及控冷后水淬生产低温性能优异的高强度X120级海底管线钢。