磷石膏基复合胶凝材料的性能优化及机理研究

2022-09-17张太玥郭君渊

张太玥,谢 凡,郭君渊

[1.江苏工程职业技术学院建筑工程学院,江苏南通 226000;2.上海现代建筑设计集团工程建设咨询有限公司;3.先进土木工程材料教育部重点实验室(同济大学)]

磷石膏是生产磷酸时产生的工业废渣。每生产1 t磷酸(P2O5)将副产3.5~5.0 t磷石膏[1-2]。中国磷石膏的年排放量已达5 000万t左右,由于资源化利用技术的瓶颈问题,磷石膏的累计堆存量已超过2亿t[3-4]。然而,目前磷石膏的综合利用率仅为30%左右[5-6]。通常采用露天堆放和倾入大海两种方式处理磷石膏,这样不仅需要占用大量土地,并且磷石膏中含有的磷、氟等其他有害物质也会污染周围的大气、土壤和地下水[7-9]。将磷石膏用作胶凝材料用于制备墙板等建筑材料、土壤固化剂、矿山填充料等是实现磷石膏大规模消纳的重要途径[10-13]。近年来,随着中国水运工程的迅速发展,越来越多的磷石膏被用于固化疏浚淤泥,由此实现“以废治废”,促进循环经济的发展。但是,磷石膏存在强度低、耐水性差等问题,从而限制了其规模化应用[14-15]。众多研究表明,掺加水泥、石膏、粉煤灰、矿渣粉等材料可提高半水磷石膏胶凝材料的性能[16-18],但是这些材料对磷石膏在水化过程中微观形貌及结构的影响尚未明晰。

笔者首先将磷石膏与水泥、矿渣粉、粉煤灰、减水剂与缓凝剂复配得到磷石膏基复合胶凝材料,并对其抗压强度和软化系数进行评估,再对不同材料组成的磷石膏基复合胶凝材料的微观形貌和结构进行表征。最后,分析了磷石膏基复合胶凝材料的水化机理,从而为进一步扩大磷石膏在建筑材料领域的应用范围提供理论基础。

1 实验部分

1.1 实验原材料及配合比

实验采用的主要原材料包括磷石膏、矿渣粉、粉煤灰、水泥、聚羧酸系减水剂和石膏缓凝剂。缓凝剂为植物蛋白类缓凝剂,其掺量为磷石膏用量的0.1%。实验样品编号及配合比见表1。

表1 实验样品编号及配合比Table 1 Number and mix proportion of test sample

原材料的化学组成见表2。由表2中磷石膏中的SO3含量可以计算出磷石膏中CaSO4的含量为67.90%(质量分数)。从表2看出,水泥和矿渣粉中CaO和SiO2含量较 高;粉煤灰中SiO2和Al2O3含量较高。

表2 原材料的化学组成Table 2 Chemical composition of raw materials

磷石膏XRD谱图见图1。由图1可知,磷石膏主要矿物为半水石膏(CaSO4·0.5H2O),伴有少量白云石[CaMg(CO3)2]。磷石膏粒径分布曲线见图2。从图2看出,磷石膏粒径分布范围为5~1 100 μm,105 μm左右的颗粒最多,D50为40 μm。采用FBT-9型全自动比表面积测定仪测试磷石膏的比表面积为168.08 m2/kg。磷石膏FT-IR图见图3。从图3看出,磷石膏的特征波数为3 611、3 558、1 620、1 391、1 155、1 095、662、601 cm-1,均为半水石膏的特征谱带。

图1 磷石膏XRD谱图Fig.1 XRD pattern of phosphogypsum

图2 磷石膏粒径分布曲线Fig.2 Particle size distribution curve of phosphogypsum

图3 磷石膏FT-IR图Fig.3 FT-IR spectrum of phosphogypsum

1.2 表征方法

采用Ultima-Ⅳ型X射线衍射仪对样品的物相进行分析;采用Mastersizer 3000型激光粒度仪对原料的粒度分布进行测定;参照GB/T 8074—2008《水泥比表面积测定方法勃氏法》对样品进行比表面积测试,所用设备为FBT-9型全自动比表面积测定仪;参照DBJ52/T 093—2019《磷石膏建筑材料应用统一技术规范》和GB/T 9776—2008《建筑石膏》对样品进行强度测试;采用Quanta 200 FEG型扫描电子显微镜观察样品的形貌;采用Bruker Vertex 70型红外分光光度计对原材料的微观结构进行分析;采用Ultrapyc 5000型真密度分析仪对原材料及样品的真密度进行测试,测试3次取平均值。

2 磷石膏基复合胶凝材料的性能

2.1 力学性能

图4为磷石膏及其复合胶凝材料的抗压强度。由图4可知,原状磷石膏水化硬化后1 d饱水强度为3.05 MPa、绝干强度为6.73 MPa、软化系数为0.45;7 d饱水强度为3.18 MPa、绝干强度为5.89 MPa、软化系数为0.54。向原状磷石膏中仅掺加矿渣粉,硬化体P-S的强度明显降低;进而向体系中外掺5%的水泥,硬化体1 d强度与原状磷石膏强度接近,而7 d强度提高30%以上;随着粉煤灰的掺加,硬化体的强度进一步提高;当加入聚羧酸减水剂后,保持相同流动度情况下体系需水量降低20%,而强度提高至原来的2倍以上。最终得到的磷石膏基复合胶凝材料P-S-C-F-PCE的1 d饱水强度为5.56 MPa、绝干强度为11.81 MPa、软化系数为0.47;7 d饱水强度为10.17 MPa、绝干强度为12.79 MPa、软化系数为0.80。由此可见,复合体系的力学性能较原状磷石膏有明显的提高。

图4 磷石膏及其复合胶凝材料的抗压强度Fig.4 Compressive strength of phosphogypsum and its composite cementitious materials

2.2 比强度和孔结构

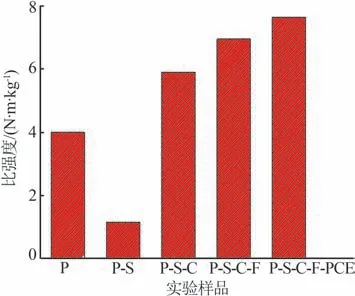

比强度为试件7 d绝干强度与其表观密度的比值。图5为磷石膏及其复合胶凝材料的比强度。对比图5和图4看出比强度的变化规律与7 d绝干强度的变化规律一致:向磷石膏中单掺20%矿渣粉后导致体系的密度增加,而比强度显著下降;随着水泥、粉煤灰和减水剂的掺加,虽然密度稍有提高,但是比强度逐渐增加。

图5 磷石膏及其复合胶凝材料的比强度Fig.5 Specific strength of phosphogypsum and itscomposite cementitious materials

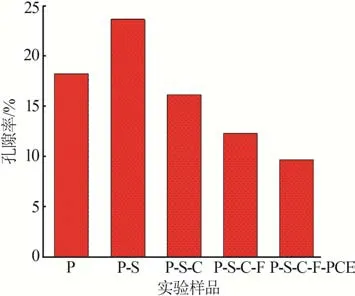

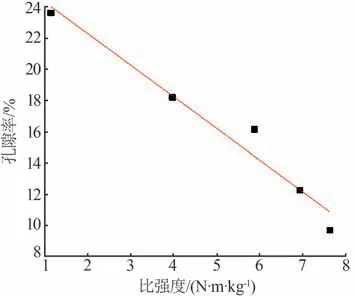

磷石膏及其复合胶凝材料的孔隙率由公式(1)计算得到,结果见图6。从图6看出,水化磷石膏的孔隙率为18.2%,单掺矿渣粉后的孔隙率增加至23.7%,而随着水泥、粉煤灰和减水剂的掺加,孔隙率逐渐降低。最终得到的磷石膏基复合胶凝材料P-S-C-F-PCE的孔隙率降低至9.7%。P-S-C-FPCE的比强度与孔隙率的关系见图7。由图7看出,比强度和孔隙率有良好的线性关系,即当孔隙率为9%~24%时,随着孔隙率的减小比强度增加。

图6 磷石膏及其复合胶凝材料的孔隙率Fig.6 Porosity of phosphogypsum and its composite cementitious materials

图7 P-S-C-F-PCE的比强度与孔隙率的线性关系Fig.7 Linear relationship between specific strength and porosity of P-S-C-F-PCE

式中:ρb为表观密度;ρt为真密度。

2.3 微观形貌演变

实验采用的磷石膏化学组成主要为半水硫酸钙,半水硫酸钙与水反应将转变为二水石膏,反应方程式:

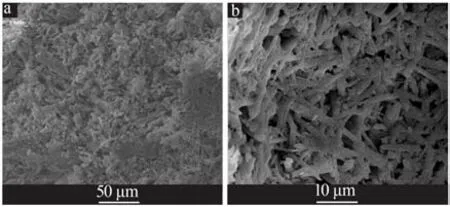

图8为磷石膏水化后的SEM照片。从图8看出,磷石膏的水化产物二水石膏的晶体为长棒状,其相互连接,构成网状骨架结构,使得石膏浆体可以在空气中凝结硬化而产生强度。但是,由于水化产物形状不规则,晶体较为散乱,产物交错排列搭接形成的网络结构中孔隙较多,导致石膏的吸水率高、耐水性差。

图8 磷石膏水化后的SEM照片Fig.8 SEM images of hydrated phosphogypsum

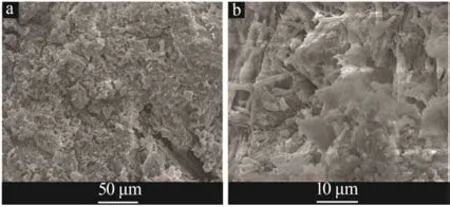

当体系中仅存在磷石膏和矿渣粉时,矿渣粉的玻璃体结构未溶解,其活性未被激发,生成的产物较松散、孔隙增多,最终导致其强度和软化系数显著降低。图9为矿渣粉-磷石膏二元体系(P-S)SEM照片。

图9 矿渣粉-磷石膏二元体系(P-S)SEM照片Fig.9 SEM images of phosphogypsum-slag binary system(P-S)

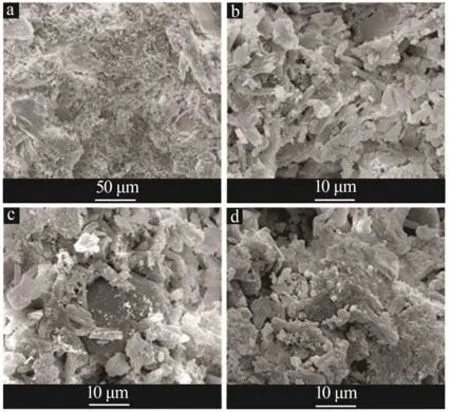

图10为磷石膏-矿渣粉-水泥三元体系水化后的SEM照片。从图10看出,棒状的二水石膏晶体减少,出现了形如C-S-H凝胶的絮状凝胶状产物,其填充于体系内部的孔隙并将二水石膏晶体联结成整体,基体更为密实,因此其强度有所提高。

图10 磷石膏-矿渣粉-水泥三元体系(P-S-C)SEM照片Fig.10 SEM images of phosphogypsum-slag-cement ternary system(P-S-C)

图11为磷石膏-矿渣粉-水泥-粉煤灰四元体系(P-S-C-F)的SEM照片。从图11看出,棒状的二水石膏晶体转变为块状,并且被矿渣粉和粉煤灰在水泥水化后产生的碱性环境中反应生成的C-S-H凝胶所包裹,还出现了许多细小的针棒状的钙矾石。

图11 磷石膏-矿渣粉-水泥-粉煤灰四元体系(P-S-C-F)SEM照片Fig.11 SEM images of phosphogypsum-slag-cement-fly ash quaternary system(P-S-C-F)

图12为掺加减水剂的磷石膏-矿渣粉-水泥-粉煤灰四元体系(P-S-C-F-PCE)的SEM照片。从图12看出,掺加聚羧酸系减水剂后,针状的二水石膏晶体转变为粗大的棒状或片状的致密结构,并且大的晶体间由C-S-H凝胶填充,使得晶体间黏结更为紧密。另外,未水化的粉煤灰作为微集料填充在硬化体的孔隙中,使得基体进一步密实、孔隙率降低,由此体系的强度明显提高。

图12 掺加减水剂的磷石膏-矿渣粉-水泥-粉煤灰四元体系(P-S-C-F-PCE)SEM照片Fig.12 SEM images of phosphogypsum-slag-cement-fly ash quaternary system(P-S-C-F-PCE)mixed with PCE

2.4 微观结构分析

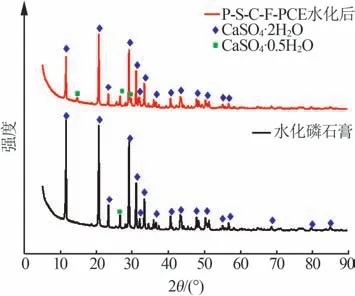

图13为磷石膏和掺加减水剂的磷石膏-矿渣粉-水泥-粉煤灰四元体系(磷石膏复合胶凝材料,P-S-C-F-PCE)水化后的XRD谱图。从图13看出,磷石膏水化后的产物均为二水石膏晶体;复合体系中二水石膏的衍射峰强度减弱,并且存在半水石膏的衍射峰,表明剩余少量磷石膏未水化。由于矿渣粉、粉煤灰的稀释作用,体系中减少了20%磷石膏的用量,因此生成的二水石膏量减少,导致其衍射峰强度减弱。由于矿渣粉、粉煤灰中大多为玻璃体且掺量较少,并且水泥的水化产物和矿渣粉、粉煤灰的火山灰反应产物均为无定型C-S-H凝胶,因此XRD测试未能检测出相应物质。

图13 磷石膏及其复合胶凝材料水化后的XRD谱图Fig.13 XRD patterns of phosphogypsum and its composite cementing materials after hydration

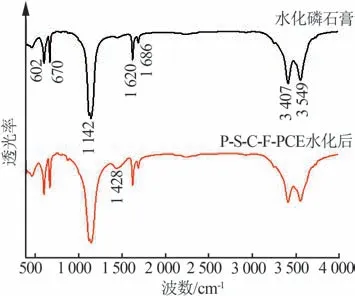

图14为磷石膏和掺加减水剂的磷石膏-矿渣粉-水泥-粉煤灰四元体系(磷石膏复合胶凝材料,P-S-C-F-PCE)水化后的FT-IR图。从图14看出,水化磷石膏的红外特征峰波数为3 549、3 407、1 686、1 620、1 142、670、602 cm-1,均为二水石膏的特征谱带;复合体系的FT-IR图与水化磷石膏的FT-IR图基本相同,只是在1 428 cm-1处出现了半水石膏的特征峰,表明有部分磷石膏未水化,这与XRD结果一致。

图14 磷石膏及其复合胶凝材料水化后的FT-IR图Fig.14 FT-IR spectra of phosphogypsum and its composite cementing materials after hydration

XRD与FT-IR测试结果均表明,复合体系中的主要产物仍为二水石膏,并且有少量半水石膏未反应。这是因为:一方面,由于聚羧酸系减水剂的掺加减少了体系中总用水量;另一方面,由于矿渣粉、粉煤灰和水泥的反应也会“抢夺”磷石膏的可用水量。因此,由于可用水量的减少,在复合胶凝材料体系中仍剩余少量磷石膏。根据强度测试结果可知,未水化的磷石膏未对强度产生明显的负面影响。

3 高性能磷石膏基建筑材料的水化硬化机理

基于以上研究,最终确定高性能磷石膏基建筑材料的基本配合比由磷石膏、矿渣粉、粉煤灰、水泥、缓凝剂和减水剂组成。其中,水泥为水硬性物质,可以改变浆体的组成、降低溶解度、提高软化系数;同时水泥的水化产物氢氧化钙为碱性,其可将浆体的pH调节到最适宜所需晶型生长的环境,有利于磷石膏中二水石膏晶体的生长,使水化产物形成相互搭接的致密结构,降低孔隙率,从而提高材料的强度。矿渣粉的CaO和SiO2含量较高,而粉煤灰中SiO2和Al2O3含量均较高,二者均为典型的钙铝硅质材料,矿渣粉和粉煤灰中的活性组分可以与水泥的水化产物Ca(OH)2发生火山灰反应生成C-S-H凝胶,进一步填充基体孔隙,以此提高体系的强度。另外,由于粉煤灰粒径较细,未反应的粉煤灰还可以填充体系的空隙,使浆料更加密实,从而提高材料的强度和软化系数。缓凝剂可以有效调节高性能磷石膏基建筑材料的凝结时间,使其具备良好的工作性能;减水剂可以在保持工作性不变的情况下有效降低体系用水量,降低水胶比,进一步降低孔隙率。通过各成分功能的协同与叠加作用,磷石膏基复合胶凝材料的性能较原状磷石膏有了明显的提高。

4 结论

1)磷石膏基复合胶凝材料由磷石膏、水泥、矿渣粉、粉煤灰、缓凝剂和减水剂组成,其强度为原状磷石膏的2倍,同时软化系数从0.5提高至0.8。2)磷石膏基复合胶凝材料的比强度和孔隙率之间存在明显的线性关系,具体表现为随着孔隙率增加比强度降低。3)SEM测试结果表明,单掺矿渣粉的体系结构疏松多孔,而随着水泥的掺加,出现了大量的C-S-H凝胶;掺加聚羧酸系减水剂后,用水量减少20%,孔隙率随之降低;粉煤灰可以作为微集料填充在硬化体孔隙中。上述因素使得基体进一步密实,由此复合胶凝材料的强度和耐水性得到明显提高。4)XRD和FT-IR表征结果表明,复合体系中的主要产物仍为二水石膏,但是由于可用水量的减少,体系中仍剩余少量磷石膏未水化,但是其对强度未有明显的影响。