闭式冷却水泵轴承故障分析与处理

2022-09-17王运喜詹瑜滨刘喜阳廖思成

王运喜,詹瑜滨,孙 营,刘喜阳,钟 翔,廖思成

(中核国电漳州能源有限公司,福建 漳州 363300)

1 设备描述

闭式冷却水泵作为核电厂常规岛冷却水系统的唯一动力源,为常规岛设备提供冷却水并带走辅助设备排出的热量。其设备运行的好坏直接关系到机组运行的稳定性。

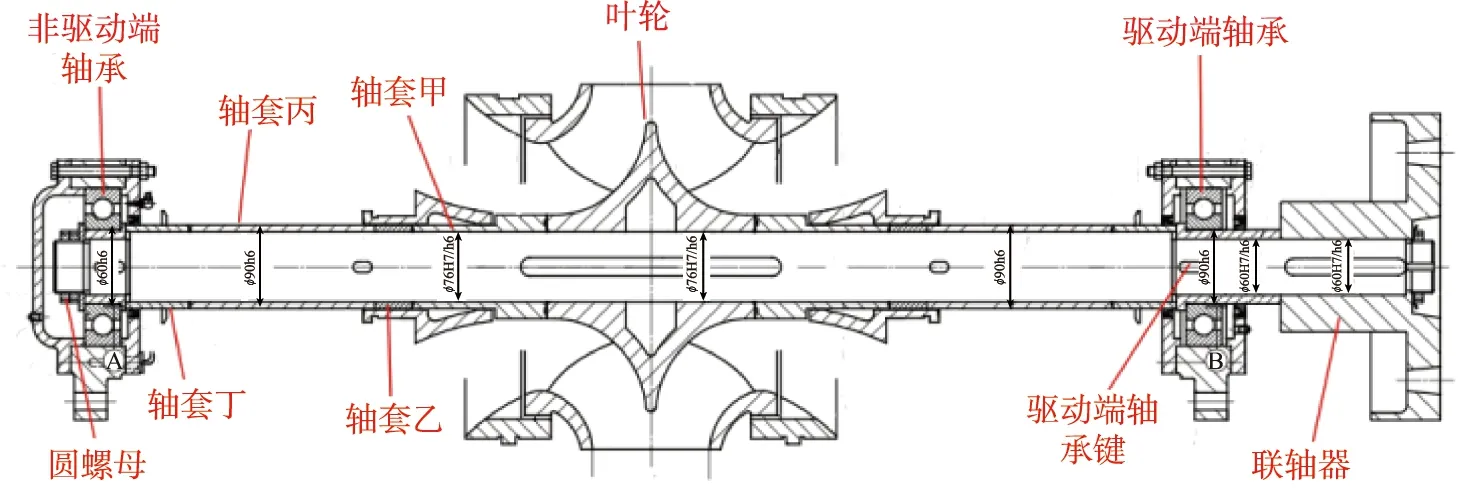

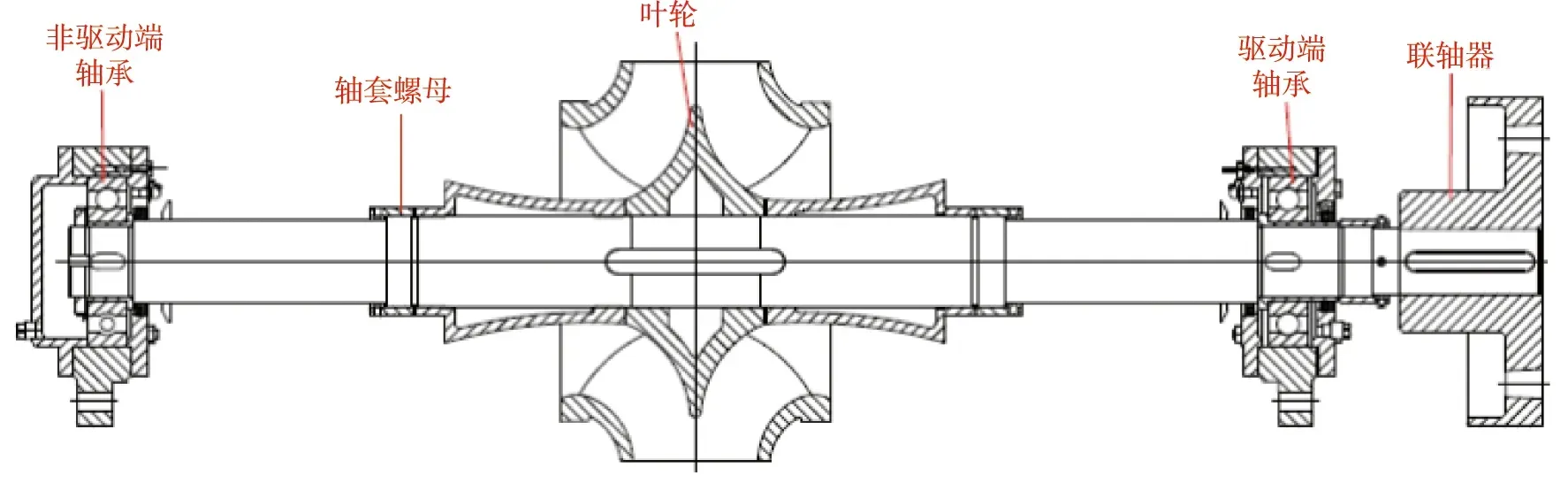

某核电厂3/4号机组闭式冷却水泵均为水平中开式双吸离心泵,由泵体、泵盖、机械密封及转子部件组成。转子部件主要由轴及装在轴上的叶轮、叶轮挡套、轴套组成,轴上零件采用平键和圆螺母固定、锁紧,使之成为一个整体,整个转子由两端轴承支撑。其转子部件结构如图1所示。

2 故障描述

某核电厂3/4号机组共有6台闭式冷却水泵,运行期间多次出现轴承温度高、振动大故障,严重影响机组安全稳定运行。2019年1月至2019年12月工作人员统计6台闭式冷却水泵共出现轴承温度高、振动大故障9次。

3 故障分析

工作人员对出现轴承温度高、振动大的闭式冷却水泵进行解体,发现均不同程度存在驱动端轴承传动键变形、泵轴上附着水锈、轴承油脂乳化等现象,如图2~图4所示。

图1 闭式冷却水泵转子部件结构Fig.1 The rotor structure of closed cooling water pump

图2 传动键变形Fig.2 The driving key deformed

图3 泵轴上附着水锈Fig.3 Water rust attached on the pump shaft

图4 轴承油脂乳化Fig.4 Emulsification of bearing grease

结合泵解体后部件缺陷情况,工作人员通过“头脑风暴”,从人、机、料、法、环等5个方面对闭式冷却水泵轴承故障进行原因分析,最终将根本原因锁定在:

(1)轴套O形密封圈压缩率偏小;

(2)传动键材质强度不足;

(3)轴套数量过多。

3.1 轴套O形密封圈压缩率偏小

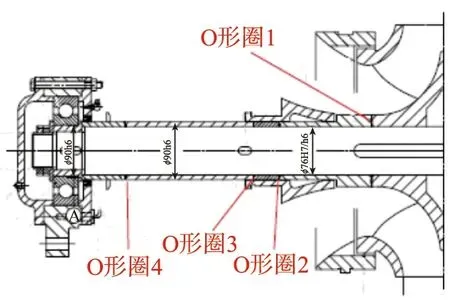

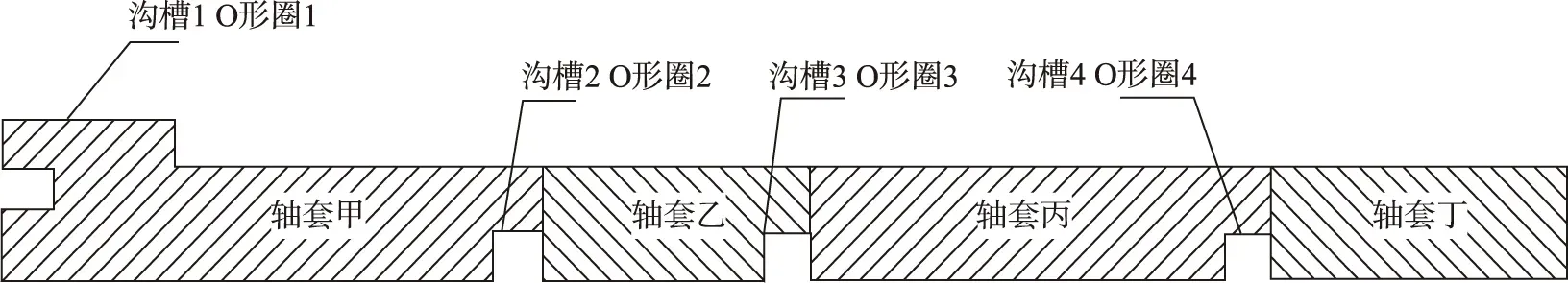

闭式冷却水泵转子部件单边4个轴套,共计8个轴套,两种规格轴套O形圈分布如图5所示。

O形圈1,规格为φ90 mm×3.55 mm。O形圈2/3/4,规格为φ75 mm×2.65 mm。对应的沟槽形式如图6所示。

图5 轴套O形圈布置图Fig.5 The layout of shaft sleeve O-rings

图6 轴套O形圈沟槽示意图Fig.6 The schematic of O-ring groove of the shaft sleeve

在解体闭式冷却水泵时,对轴套上的O形圈沟槽进行测量,计算出O形圈压缩率,具体数据见表1。

根据国家标准GB/T 3452.3—2005,液压气动用O形橡胶密封圈沟槽尺寸要求,见表2。闭式冷却水泵轴套上径向安装、静密封的O形圈,规格φ90×3.55推荐的沟槽宽度为4.8、深度为2.9,压缩率要求为11.5%~27.5%,规格φ75×2.65推荐的沟槽宽度为3.6、深度为2.0,压缩率要求为13.0%~28.0%。

对比国家标准GB/T 3452.3—2005,实测确认闭式冷却水泵部分与O形圈匹配的沟槽偏大,在安装使用时影响O形圈压缩量,进而影响闭式冷却水泵轴套密封效果。

3.2 传动键材质强度不足

3.2.1 传动键的相关参数

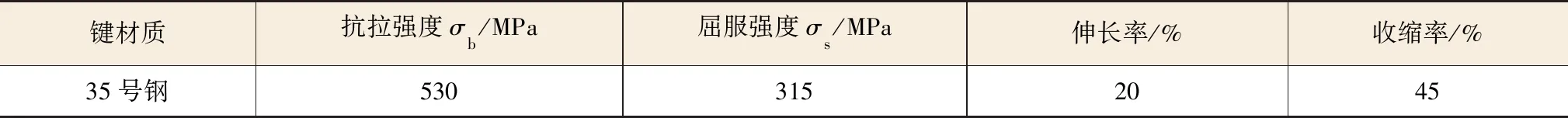

对闭式冷却水泵传动键的材质进行光谱检测为35号钢,其材料性能参数见表3。

表1 轴套O形圈沟槽数据Table 1 Data of the O-ring groove of the shaft sleeve

表2 O形圈推荐沟槽设计(GB_T 3452.3—2005)Table 2 Recommended design of the O-ring groove

表3 35号钢材料性能Table 3 Materialproperties of 35# steel

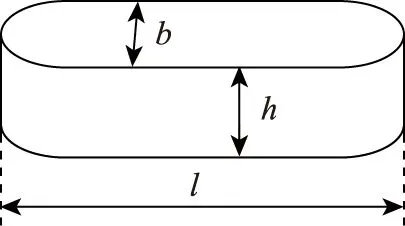

驱动端轴承传动键的规格b×h×l为8×12×32 mm,示意图如图7。

图7 传动键规格Fig.7 Specifications of the driving key

3.2.2 35号钢传动键的力学性能

传动键的使用需要满足泵在运转中对其施加的剪切力和挤压力要求,分别进行计算校验。

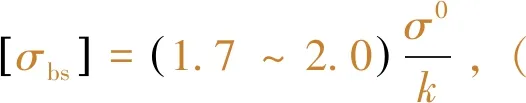

结合表3,35号钢传动键,许用切应力为:

[τ]=0.7σb=0.7×530=371 MPa

许用挤压应力:

3.2.3 35号钢传动键的强度校核

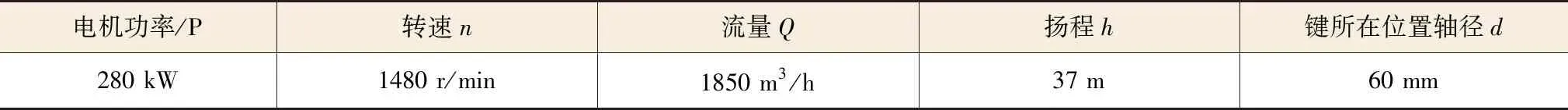

查询闭式冷却水泵运行维护手册,其基本参数如表4所示。

表4 闭式冷却水泵基本参数Table 4 Basic parameters of the closed cooling water pump

35号钢传动键,实际承受的剪切力:

可计算得出:

35号钢传动键,实际承受的挤压力:

Abs=b×l

计算结果表明:35号钢材质传动键实际所承受的切应力小于其许用切应力,满足剪切强度的要求。但实际所承受的挤压力大于其许用挤压应力的下限,在闭式冷却水泵长时间的运转过程中,传动键会发生挤压变形。

3.3 轴套数量过多

闭式冷却水泵设计单边4个轴套,共计8个轴套。泵叶轮位置、轴套之间密封的密封力均由非驱动端圆螺母进行固定。其轴套布置图如图8所示。

图8 转子部件结构图Fig.8 Structure of the rotor parts

泵轴套数量多,潜在密封渗漏点多,若在检修装配时,轴套与轴套之间存在微小异物,轴套与泵轴相对同心度超差,会使泵轴非驱动端圆螺母锁紧后叶轮位置、轴套之间密封的密封力仍然不足以实现完全密封,导致工作液进入轴承室,引起轴承温度高、振动大等缺陷。

查阅闭式冷却水泵历史检修记录,调查现场闭式冷却水泵转子部件在安装轴系轴套O形圈与不安装轴系轴套O形圈情况下,圆螺母锁紧后轴头至非驱动端轴承外端面距离差最小为0.02 mm,最大为0.08 mm,如表5所示。

表5 现场闭式冷却水泵轴头至非驱动端轴承外端面距离差Table 5 The distance difference between the shaft head of on-site closed cooling water pump and the outer end surface of the non-driving end bearing

工作人员利用假轴制作轴套密封打压工装。根据国标GB/T 14211,在轴套组装完成后,用0.75 MPa的工作介质打压,保压15 min,查看保压情况判断在安装轴系轴套O形圈与不安装轴系轴套O形圈情况下,圆螺母锁紧后轴头至非驱动端轴承外端面距离差对转子部件密封产生的影响,试验数据如表6所示。

表6 打压试验数据Table 6 Pressure test data

试验结果表明:在安装轴系轴套O形圈与不安装轴系轴套O形圈情况下,圆螺母锁紧后轴头至非驱动端轴承外端面距离差≥0.05 mm时对转子部件密封产生的影响。而闭式冷却水泵轴套数量多,检修难于控制,现场部分闭式冷却水泵安装距离差≥0.05 mm,泵轴非驱动端圆螺母锁紧后叶轮位置、轴套之间密封的密封力不足以实现完全密封。

4 故障处理

4.1 根据传动键承受的挤压力,选择材质强度足够的传动键

根据闭式冷却水泵传动键实际承受的剪切力和挤压力,初步确定将键的材质提升至45号钢,其材料性能参数如表7所示。

表7 45号钢材料性能Table 7 Material properties of 45# steel

结合表6,45号钢传动键,许用切应力为:

[τ]=0.7σb=0.7×600=420 MPa

许用挤压应力:

根据3.2.3节计算,泵传动键实际承受的剪切力为183 MPa,挤压力为235.2 MPa,均小于45号钢材质传动键的许用剪切力和许用挤压力。

4.2 取消叶轮定位轴套、轴套O形圈,设计叶轮锁紧螺母替代原轴套进行叶轮定位

针对闭式冷却水泵轴套数量过多和轴套O形圈压缩率偏小导致工作介质沿轴渗入轴承室乳化润滑脂问题,工作人员讨论确定重新设计泵轴,取消轴套、轴套O形圈,设计叶轮锁紧螺母替代原轴套进行叶轮定位,详细要求如下。泵新主轴转子部件如图9所示。

1)主轴设计为阶梯轴,将原轴系轴套及轴套O形密封圈取消,解决工作介质从轴系轴套密封处渗入轴承室乳化润滑脂问题;

2)叶轮的调整及定位采用两端的叶轮锁紧螺母进行调整,使叶轮定位更加方便;

3)叶轮位置主轴轴径由φ76 mm加大至φ92 mm,扩大叶轮内径与主轴配合安装且原泵型的泵体、泵盖仍可使用,保持泵原水力性能不变。

4.2.1 泵轴的最小轴径dmin核算

闭式冷却水泵新设计主轴采用45号钢进行调质处理,强度计算按45号钢核算

[τ]=(441~539)×105N/m2

泵轴传递的扭矩为:

=1468 kg·cm

可计算得出:

=51.4~55 mm

如图9所示,闭式冷却水泵新设计主轴最小轴径在两端轴承位置,轴径为60 mm>51.4~55 mm,且在两端轴承处有轴套加强,完全能满足闭式冷却水泵运转要求。

图9 新主轴转子部件结构图Fig.9 Structure of new spindle rotor components

4.2.2 叶轮强度核算

闭式冷却水泵叶轮材料采用ZG1Cr18Ni9Ti。

综上核算,叶轮强度满足闭式冷却水泵运转要求。

5 结束语

闭式冷却水泵转子部件经过针对性的改进后,从2020年7月运行至今未出现轴承温度高、振动大缺陷,轴承故障处理取得了良好的效果,为机组的安全运行提供了有力的保障。

同时,引起泵轴承故障的原因是多方面的,重要的是根据轴承故障时的现象结合解体时设备零部件的异常准确判断出轴承故障的根本原因。由此制定针对性的方案,最终将缺陷圆满解决。