HTR-PM汽轮发电机组非核蒸汽冲转技术研究与应用

2022-09-17赵敬锴马喜强

赵敬锴,王 磊,马喜强

(华能山东石岛湾核电有限公司,山东 威海 264300)

在装料前进行一次汽轮发电机组非核蒸汽冲转,提前验证汽轮机设计、安装质量、检验冲转过程中汽轮发电机组振动、轴瓦温度、胀差等性能参数,并可充分利用反应堆装料期间处理解决问题,将可能占用装料后关键路径的汽轮发电机组问题处理转化到非关键路径上,有效缩短商运前联合调试工期,保证工程节点目标顺利实现。

1 非核冲转技术研究及方案确定

1.1 面临的挑战

HTR-PM机组在装料前常规岛各系统基本具备冲转条件,但由于系统设计特点不同于常规的压水堆核电设计,进行非核冲转面临以下问题:

1)作为全球首台高温气冷堆,设计是独一无二的,没有任何商运堆经验可供参考,实施难度大;

2)原有的调试程序未包含非核冲转试验项目,需要对调试程序进行规划;

3)HTR-PM机组的SG不能像压水堆一样利用主泵加热系统进行冲转,只能依靠辅助电锅炉提供饱和蒸汽,而汽轮机需要的是过热蒸汽;

4)唯一可以提供过热蒸汽的是新增3 MW的启动过热器,最高可以把电锅炉产生的蒸汽加热到350 ℃,理论上可以保证机组冲转蒸汽的过热度,但需要进行临时管进行短接;

5)非核冲转参数较低,不满足汽轮机核冲转的蒸汽参数要求。

针对上述的问题,在准备阶段需要通过研究,在保证机组设备安全的基础上,经理论计算及模拟机演练分析可行性,最大限度的优化关键参数控制策略,减少冲转期间热量损失,试验准备中充分利用现有系统设备进行优化配置,高效开展新增非核冲转重要设备之一——启动过热器的选型、技改和调试,用近百天时间完成了方案编制和现场系统设备改造。

1.2 非核冲转理论计算及分析

1.2.1 非核冲转理论计算

非核冲转是利用启动过热器和辅助电锅炉串联使用,电锅炉提供饱和蒸汽,启动过热器加热产生过热蒸汽通过启停堆回路进行冲转汽轮发电机组。其理论计算热平衡模型见图1。

图1 理论计算热平衡模型Fig.1 The theoretical calculation of the heat balance model

1.2.2 非核冲转关键参数控制策略

(1)关键参数控制限值

为保证非核冲转过程中汽轮机组的安全,对关键系统的关键参数需要设定控制限值,并在整个冲转过程中严格遵守执行,对任何一个参数达到限值须立即打闸停机,停止试验。关键参数遵循以下控制限值(见表1)。

表1 非核冲转关键参数表Table 1 Key parameters of non-nuclear flush

(2)辅助锅炉控制策略

本次非核冲转首创性通过“小加热系统”推动“大常规岛系统”,试验实施中使用辅助锅炉提供能量,依靠辅助锅炉产生的蒸汽经过启动电加热器后产生过热蒸汽推动汽轮机转动,采取“辅助电锅炉+启动过热器+三联控调节”方式进行汽轮机冲转。辅助锅炉运行的稳定与否决定了本次非核冲转的是否成功。本次采用辅助锅炉控制出口调阀后压力,旁路阀控制锅炉流量,主汽阀控制汽轮机转速的模式。

(3)启动过热器控制策略

由于高温气冷堆示范工程常规岛系统运行的特殊性,在常规岛侧设置启动电加热器。电加热器采用18组接触式电加热器,功率为3 MW。本次非核冲转利用启动电加热器将辅助锅炉产生的饱和蒸汽加热为过热蒸汽,温度320 ℃、压力1.25 MPa,过热度130 ℃。为保证本次冲转蒸汽参数的要求,电加热器随用汽流量增减而自动升降负荷。

1.2.3 非核冲转阶段策划及理论分析结果

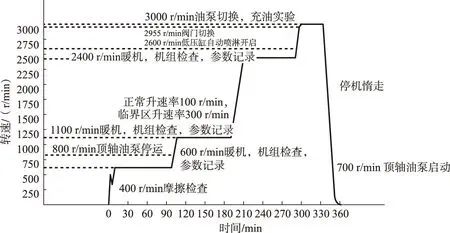

整个非核冲转过程策划分为两个阶段,升速率设定100 r/min,第一阶段升速至400 r/min平台进行手动打闸摩擦检查;第二阶段分别升速至600 r/min、1100 r/min、2700 r/min进行暖机,最终升速至3000 r/min。具体冲转过程阶段策划见图2。

1.3 非核冲转组织及技术准备

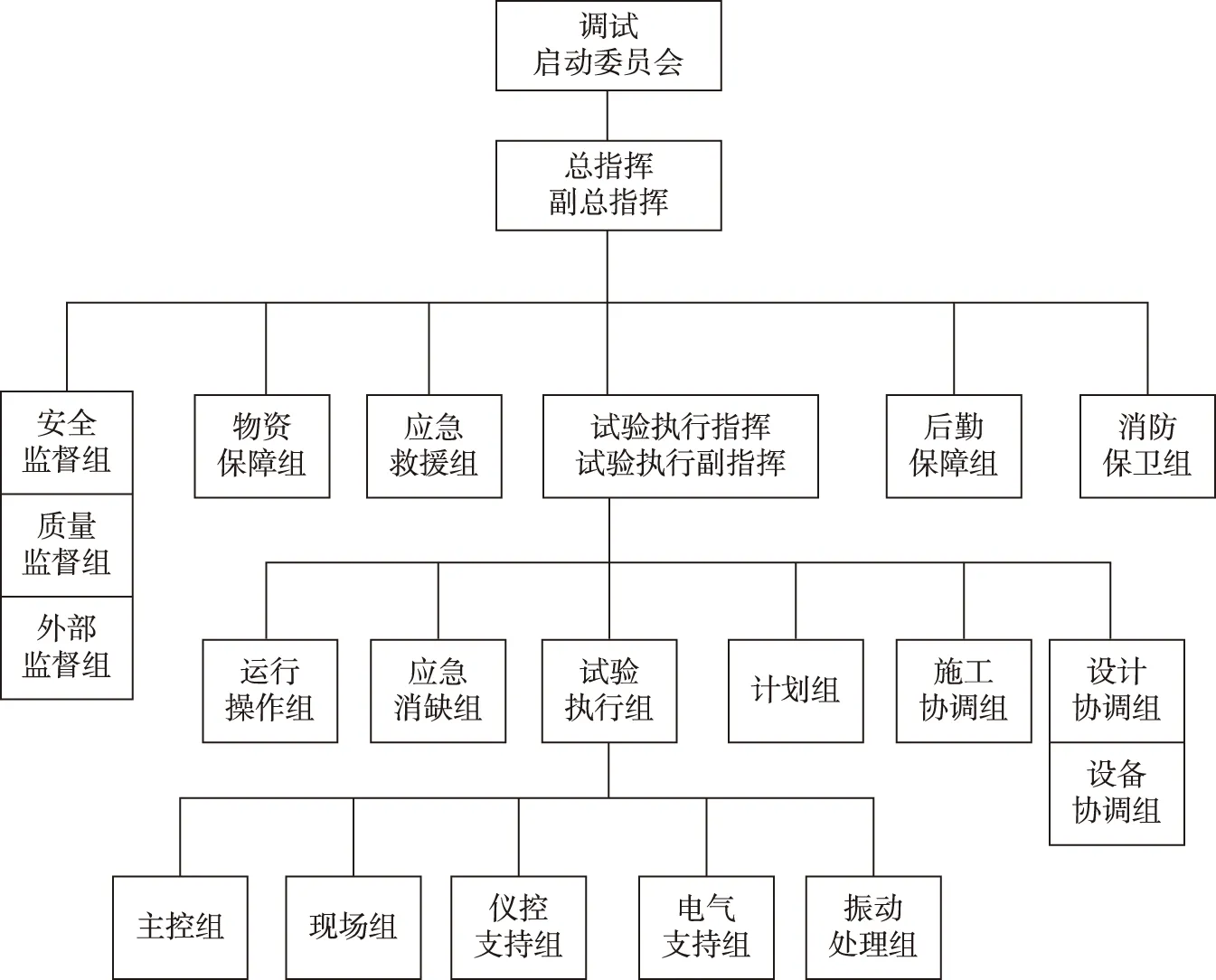

(1)试验组织机构

试验组织成员主要包括总指挥、试验负责人、当班值、现场工作组、专家组、支持厂家等人员,组织机构见图3。

图2 非核冲转过程策划图Fig.2 Planning of non-nuclear flushing process

图3 非核冲转组织结构图Fig.3 The organization chart of non-nuclear flush

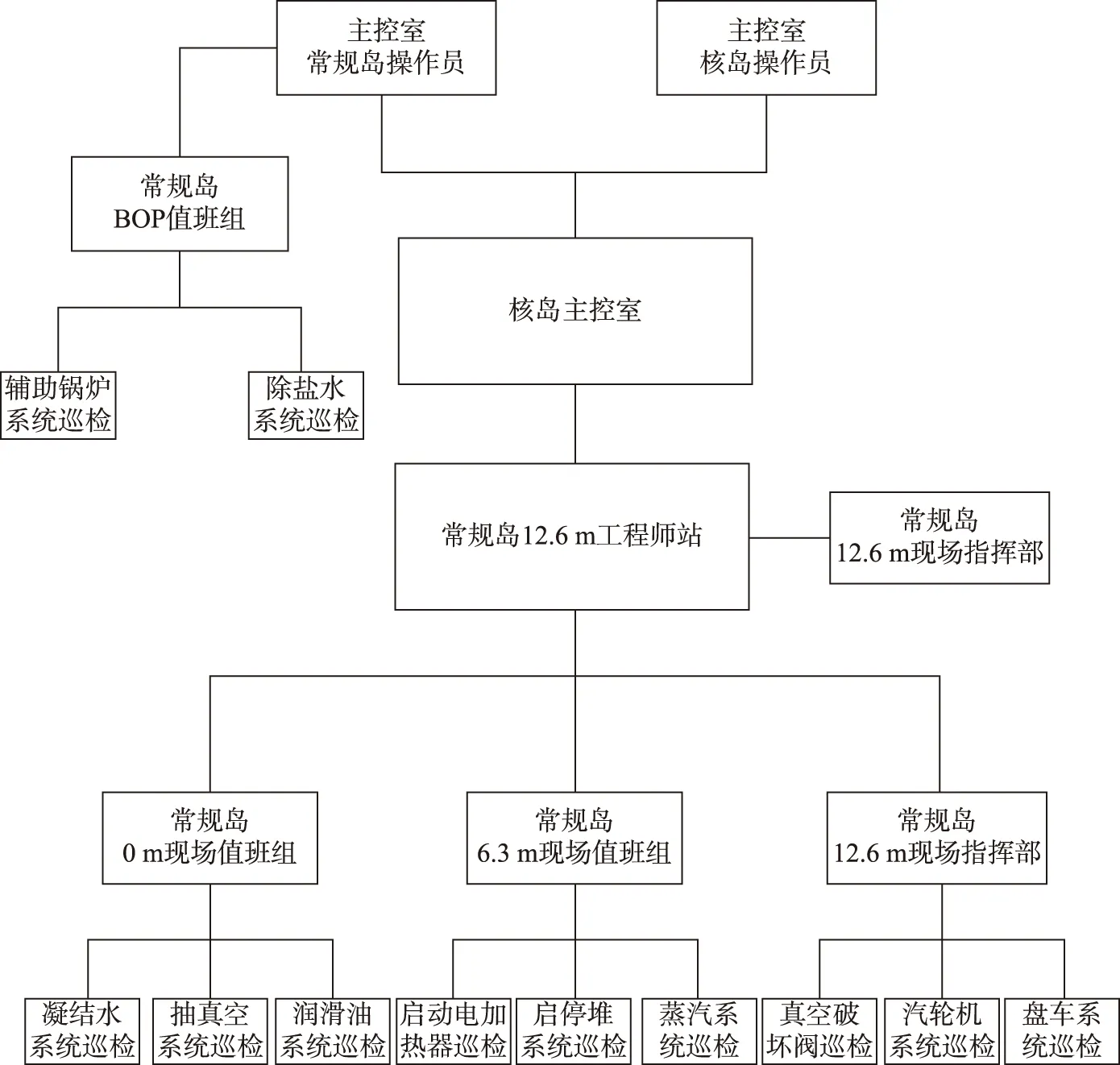

(2)试验人员布置

为了确保试验顺利进行,及时发现问题并干预解决,对干预参数及活动安排专人负责,同时保证主控室内人员和数量有序管理,维持工作流程简洁有效,对人员工作位置及信息沟通机制进行了明确,见图4。

图4 非核冲转现场人员布置图Fig.4 The layout of personnel on the site of non-nuclear flush

(3)技术文件准备

技术准备方面,在准备阶段编写了组织管理类、试验操作类、风险应急类三方面技术文件,共计24份。这些文件作为不同阶段的执行依据,规范了试验人员的操作,有效防止了人为事件的发生,详细见表2。

表2 非核冲转文件清单Table 2 Document list of non-nuclear flush

2 非核冲转过程实施

2.1 非核冲转系统条件设置

(1)辅助锅炉系统状态设置

辅助电锅炉处于功率控制模式,电锅炉出口调阀处于自动模式,自动控制阀后辅助蒸汽压力为1.25 MPa,辅助电锅炉除氧器压力及液位控制、电锅炉功率、水质控制均在自动模式。

辅助电锅炉及轴封过热器为汽轮机提供合格的轴封蒸汽,轴封供汽调阀、喷水减温器处于自动运行状态,使轴封母管压力,温度运行稳定。

(2)常规岛系统状态设置

常规岛各冷源系统循环水系统三台循环水泵运行、开式水系统一台泵运行、闭式水系统一台泵运行,凝结水系统一台泵运行,凝结水母管压力满足旁路减温水需求,汽侧抽真空系统两台抽真空泵运行,维持凝汽器背压满足设计要求。

常规岛润滑油系统交流油泵、高压油泵运行,为汽轮机各轴承提供润滑油及高压油,各油压正常,EH油系统一台油泵运行,系统压力正常。

常规岛汽回路启停堆系统两列运行,两台汽水分离器为蒸汽回路提供一定的缓冲量,一台旁排阀手动控制主汽阀前主蒸汽母管压力为1.0 MPa。

启动过热器温度控制模式,控制主蒸汽母管温度为320 ℃。

(3)仪控系统状态设置

DCS系统工作正常,各系统逻辑保护正常,DEH画面中各测点正常,汽轮机相关保护投入,汽轮机转速控制逻辑运行正常。

(4)电气系统状态设置

HTR-PM电气系统运行正常,相关系统供电电源正常,两台应急柴油发电机组完成定期启动试验,且机组处于热备用状态。

发电机及相关保护处于要求的状态:

1)发电机保护A屏关主汽门”出口压板已退出;

2)发电机保护B屏 “关主汽门”出口压板已退出;

3)主变及高厂变保护A屏“关主汽门”出口压板已退出;

4)主变及高厂变保护B屏“关主汽门”出口压板已退出;

5)主变及高厂变保护C屏“关主汽门”出口压板已退出;

6)发电机出口断路器断开;

7)发电机出口隔离开关断开。

2.2 非核冲转试验执行

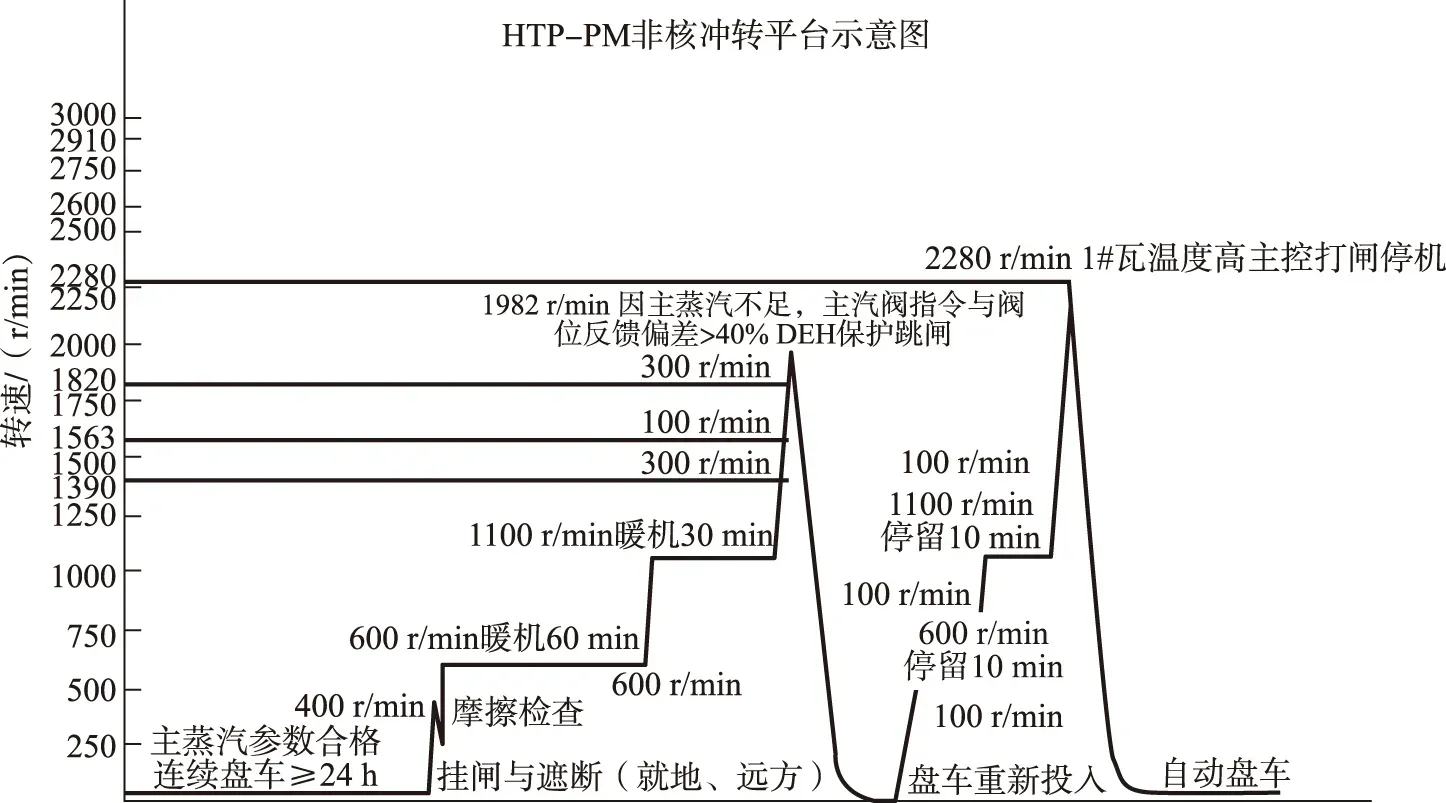

2021年8月3日进行首次非核冲转,目标转速至400 r/min进行摩擦检查,重新挂闸后目标转速600 r/min,并进行60 min的低速暖机,待缸温、轴向位移、胀差等参数稳定后继续升速至1100 r/min进行暖机。机组振动、胀差、轴瓦温度等均正常,继续设定目标2000 r/min,在机组转速到达1982 r/min时机组主汽阀因辅助电锅炉供汽不足导致主汽阀指令与阀位反馈偏差>40%,DEH保护跳机。非核冲转平台示意图如图5所示。

图5 非核冲转平台示意图Fig.5 The schematic of non-nuclear flushing platform

2 h后进行了第二次冲转到2280 r/min时,整个过程中机组振动比较稳定且较小,但轴向位移偏大最大到-0.79 mm。

8月14日第二次非核蒸汽冲转,汽轮机最高转速达到2800 r/min,并在2700 r/min稳定运行半小时,汽轮机振动、膨胀、温度等参数正常,但轴向位移偏大最大到-0.82 mm。

2.3 非核冲转试验结果

试验前设定的关键参数控制限值,在冲转过程中达到的最劣值见表3。

表3 关键参数最劣值Table 3 The worst values of key parameters

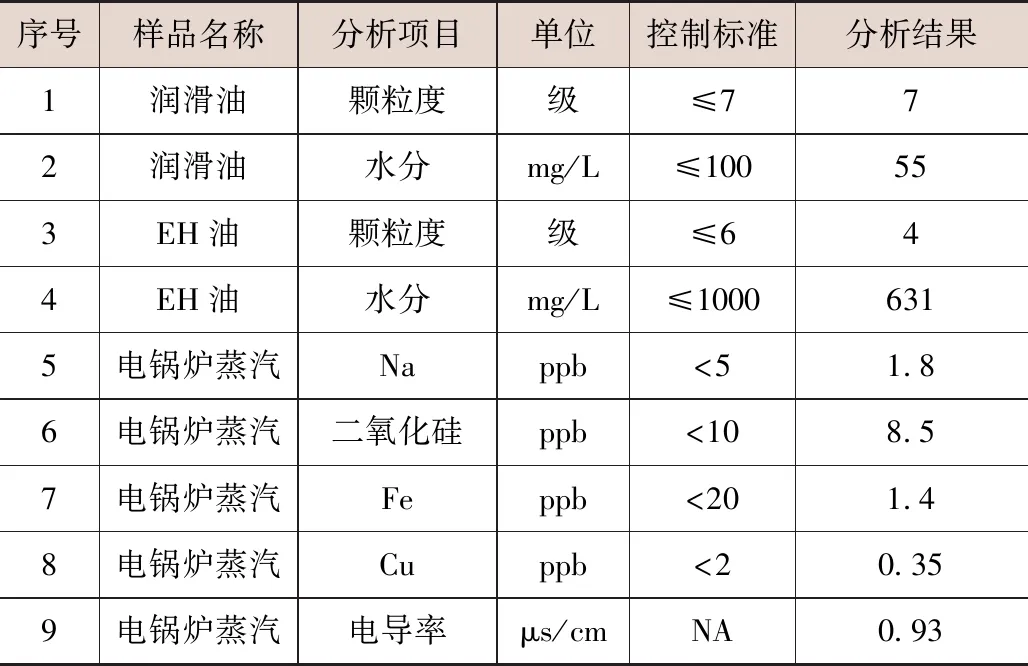

非核冲转2700 r/min机组主要参数及冲转时润滑油、机油、主蒸汽参数控制标准如表4、表5所示。

表4 非核冲转2700 r/min机组主要参数Table 4 Main parameters of unit at non-nuclear flush 2700 r/min

表5 冲转时润滑油、EH油、主蒸汽参数满足控制标准Table 5 Parameters of the lubricating oil,EH oil and main steam during flush,which meet the control standard

2.4 非核冲转问题分析及处理

(1)汽轮机轴向位移偏高

6月份前汽轮机轴向位移显示为-0.30 mm,对轴向位移探头拆检回装后汽轮机轴向位移增大至-0.62 mm,轮机冲转后最大增至-0.82 mm,停机后又缓慢增大至-0.9 mm,轴向位移大报警出现。第二次冲转前盘车期间,轴向位移缓慢回升至-0.60 mm,冲转时又升至-0.80 mm,初步分析轴向位移显示不准,无法真实反映汽轮机轴系的位移情况。

经分析发现,轴向位移探头拆检期间进行了汽轮机盘车,汽轮机轴系的0点已发生变化,而在轴向位移探头安装时仍按照拆检前的零点进行了安装,最终导致轴向位移显示不准确。经过查看初始安装记录和专家会讨论,最终采取利用汽轮机安装的L值进行轴向位移的零点矫正。

(2)真空泵补水管道滤网堵塞

首次冲转准备阶段,抽真空泵B启动后汽水分离器液位下降后未及时恢复,且机械密封水母管压力在0~1.0 MPa之间波动,停运真空泵组检查补水管理滤网,发现滤网被棉絮及锈泥堵死,清理滤网后重新在线至凝补水系统,系统启动后运行正常。

经分析发现,运行人员按照系统启动规程在线时,将真空泵组的补水回路切至凝结水系统供水,由于高温冲洗初期主蒸汽及凝汽器中大量的锈泥进入凝结水中,随凝结水进入真空泵组的补水滤网处,导致滤网堵塞。

(3)汽轮机润滑油进水

2021年8月12日,汽轮机冲转前暖管过程中,由于辅助锅炉压力不稳,汽轮机轴封压力波动过大,导致轴封蒸汽从汽轮机轴承处进入润滑油系统,汽轮机润滑油液位出现异常升高。经取样分析润滑油水分443 mg/L,颗粒度正常。油净化系统运行12 h后再次对汽轮机润滑油取样,结果合格。后期优化了轴封供汽调节阀的调节特性,保证了轴封供汽母管压力调节的稳定性,大大减少辅助电锅炉的供汽压力对轴封系统的干扰。

(4)低排压力变送器仪表引压管焊口未满焊

在进行凝汽器抽真空时,发现低排压力变送器1显示压力明显高于凝汽器压力及低排压力2显示,在进行在线检查时发现仪表一次阀下游的焊口处未满焊,存在明显的漏气现象,经紧急处理后验证该压力表显示正常。

该手阀位置在汽轮机护板中,位置隐蔽且人员很难到达,施工人员遗漏该焊点且业主及监理单位未及时发现。现场及时进行补焊工作,两个压力变送器显示保持一致。

(5)主调阀意外动作

在进行首次挂闸后,DEH画面出现了GC4偏差大报警,随后GC4突然关闭后又再次开启,期间机组运行稳定。

经检查发现,仪控人员在机柜卡件上进行了复位操作导致GV4先关闭后又重新开启。后期对主调阀进行了PID调节优化,提高了阀门的相应速度,偏差大报警未再出现,同时在相关操作单中增加仪控人员严禁在机柜卡件上进复位的注意事项。

3 总结

通过理论计算和实践验证,HTR-PM非核蒸汽冲转技术方案科学、合理,非核蒸汽冲转实施过程组织有效、风险可控,最终首创性通过“小加热系统”推动“大常规岛系统”,采取“辅助电锅炉+启动过热器+三联控调节”方式完成汽轮机冲转,冲转过程中各转速平台参数均满足设计要求,汽轮机轴振、瓦振、瓦温等各项指标均达到优良标准,各主保护参数正常,辅机系统运行稳定。试验期间发现并解决了轴瓦温度高等50余项缺陷,全面检验了常规岛系统设备和安装质量,验证了常规岛生产管理体系的完整性和有效性,锻炼了生产技术人才队伍,打通了高温堆示范工程常规岛全系统联合运行关键环节,为高温气冷堆示范工程今年发出“第一度核电”奠定了坚实基础,同时积累了高温气冷堆核电机组非核蒸汽冲转经验,为后续高温堆机组推广意义重大。