核主泵高性能制造的可靠性分析方法

2022-09-17雷明凯刘志硕张书姣王伟光朱小鹏李梦启郭东明

雷明凯,刘志硕,张书姣,王伟光,朱小鹏,李梦启,郭东明

(1. 大连理工大学,辽宁 大连 116024;2. 哈电集团哈尔滨电气动力装备有限公司,黑龙江 哈尔滨 150040)

先进压水堆核电站中,核主泵是驱动核岛内高温高压高放射性工质水循环,将反应堆芯核裂变热能传递给蒸汽发生器产生蒸汽,推动汽轮机发电的核心装备。作为承压边界内唯一连续运转的装备,在运行、启停、事故和灾变工况运转稳定性和承压边界完整性直接影响堆芯安全,决定了系统的可靠性[1,2]。以1500 MWe压水堆核电站“国和一号”大功率屏蔽式核主泵为例,设计压力17.3 MPa,运行压力15.5 MPa,流量21 642 m3/h,扬程111 m,设计温度350 ℃,屏蔽电机热态额定功率为6.7 MW,屏蔽电机工作效率约为70%,泵部分工作效率约为85%,使役寿期为60年。全工况大流量、高效率、超长使役条件下,关键零部件的易维护、免维护等极端性能要求,带来了核主泵高性能制造的难题,核主泵可靠性分析和验证成为大功率核主泵研发的关键技术之一[3,4]。

核主泵可靠性评估主要通过故障树分析和可靠性框图技术,使用关键零部件的故障率和平均修复时间进行系统可靠性分析。统计核电站运行数据,核主泵零部件故障导致的系统年度至少停机1 h/a,依据不同失效行为可能导致的上述后果,确定关键零部件及其主要失效模式,AP1000屏蔽式核主泵的不适用性约为3.50 h/a[5]。在核主泵关键零部件可靠性评估中,对于单一模式失效,基于应力强度干涉模型建立零部件失效的性能函数,利用决定零部件性能的随机变量计算系统的可靠度[6]。对于多模式失效的核主泵零部件,通过绘制故障树确定各个零部件失效模式间的体系类型,分别按照串联和并联结构进行可靠度计算[7,8]。由于核主泵性能与其几何、材料、结构密切相关,并且受到制造工艺和使役条件的显著影响,零部件不同失效模式的共因变量导致之间具有相关性,若将可靠度直接按照串并联体系进行可靠度计算,结果不可避免的存在较大误差。近年来,先进制造的系统可靠性研究不断取得进展,不仅应用于动态结构体系可靠性分析,而且基于灵敏度和可靠度计算实现装备的几何精度分配和补偿[9-11]。采用基本随机变量描述的性能函数,通过随机变量分布类型转换及相关性评估,结合失效模式之间关联,为包括疲劳、蠕变、磨损、腐蚀、共振、塑性变形等多种失效模式的可靠性研究提供了有效的手段[12-14]。

本文针对核主泵关键零部件高性能制造的可靠性要求,发展了一种核主泵系统可靠性分析方法。首先,建立全工况失效模式下随机变量相关的性能函数,采用一次二阶矩法计算各个失效模式的可靠度,其次,考虑不同失效模式之间的相关性,根据核主泵系统串并联结构将系统可靠度计算转化为多维正态积分求解,通过微分等效递归算法降维计算系统可靠度,最后,以核主泵关键部件—推力轴承定位机构为例,计算在冲击疲劳和磨损两种相关的失效模式下定位机构的可靠度,验证核主泵系统可靠性评价方法的适用性。

1 核主泵关键零部件及其主要失效模式

大功率核主泵主要包括水力部件、驱动电机、推力轴承、惰转飞轮,以及承压边界等关键零部件。图1给出了大功率屏蔽式核主泵关键零部件的多物理场耦合作用关系图。核主泵内部结构复杂,由叶轮、导叶、热屏、泵轴、电机定转子、飞轮等组成的转子系统,依靠径向和轴向推力轴承支承,具有高度的非稳态和非线性响应特点。核主泵关键零部件不仅承受全工况下流固热电磁等多物理场的强耦合作用,而且在高温高压高放射性环境中发生材料老化和结构功能退化,导致决定核主泵性能的随机变量异化多元,造成系统的失效关系极其复杂。

鉴于核主泵系统及其零部件制造特征的差异,遵循表面完整性关联的系统与零部件分层结构,通过各制造工艺造成零部件表面完整性变化的串联关系,系统和零部件性能共享的装配表面完整性变化的并联关系,进行高性能制造的设计和加工集成的建模和求解。基于系统动力学和零部件制造热力学,建立由设计单元和制造工艺单元共同构成的物理模型,确定关键零部件几何、材料、结构,及加工、装配工艺与其大流量、高效率,高可靠性之间的定量关系[15]。在设计单元依据使役条件对系统的影响,利用流固热电磁等多物理场分析,建立叶轮水力、轴承支承力、飞轮间隙环流作用力、转子偏心磁拉力,以及各个零部件热应力等载荷作用下系统质量矩阵、阻尼矩阵、刚度矩阵,获得各零部件节点的加速度、速度及位移,同时传递到各个零部件,确定加载的局部使役条件。在加工单元依据核主泵零部件加工、装配的几何、材料、结构参数,以及机械能、热能、界面能和零部件性能等变化,通过更新系统动力学计算条件,实现由零部件到系统加工、装配的各个工艺链的制造过程。利用面向材料正则化(MOR)的求解方法,将核主泵几何、材料、结构和工艺参数多源约束的不适定关系,转化为优化这些参数的适定问题,构造反问题求解的高灵敏度矩阵,协同优化满足核主泵性能的高性能制造的几何、材料、结构和工艺参数。在核主泵零部件性能试验中,如果关键零部件性能未达到设计要求,根据具体失效模式下制造工艺与表面完整性的高灵敏度特征关系,对关键零部件更新工艺方法,直至新工艺参数制造的零部件性能通过试验。在后续的核主泵系统性能试验中,如果关键零部件性能未满足要求,选择更新初始设计,重新进行设计与制造耦合的求解优化,直至核主泵产品通过性能试验。

图1 大功率屏蔽式核主泵关键零部件的多物理场耦合作用关系图Fig.1 The canned primary coolant pump with multi-physical fields coupled interaction between multiple components

表1给出了核主泵高性能制造的关键零部件性能及主要失效模式一览表。核主泵在使役工况下零部件几何、材料、结构等设计参数,以及加工工艺参数的多元耦合关系,共同影响核主泵及其关键零部件的失效行为。采用核主泵设计与加工参数为代表的主要随机变量表征的性能函数,计算核主泵大流量、高效率,高可靠性等性能,同时结合核主泵关键零部件和系统的性能试验结果,综合辨识各个失效单元及其主要失效模式。以推力轴承为例,可倾式推力瓦、定位机构和支承机构是主要部件,提供高承载、均载稳定能力和自润滑耐磨损性能[16,17]。由于全工况下混合润滑状态与流体动压润滑状态之间固有的矛盾,作为核主泵中最关键的定期更换部件,也是制造难度最大的部件。推力轴承可倾式推力瓦选用强韧性优异且具有自润滑摩擦性能的碳纤维增强聚芳醚热塑性树脂基复合材料,推力瓦许用磨损深度小于500 μm,定位机构抗冲击寿命大于6000次,磨损量不大于50 μm,支承机构腐蚀磨损量小于25 μm,保证径向推力轴承承受载荷150~170 kN,最大偏载率不大于15 %的性能要求。核主泵全流量试验表明,在全工况高速重载条件下推力轴承具有高动压润滑的承载性能,对加工、装配和使役产生的动力结构偏差高度自适应调整的均载性能,以及启停、失水等瞬变与极端工况下良好的自润滑和耐磨损性能。

表1 核主泵高性能制造的关键零部件性能及其主要失效模式一览表Table 1 Key component performance and their main failure modes of high-performance manufacturing of the primary pump

2 核主泵失效模式相关的可靠性分析方法

2.1 核主泵随机变量相关的失效可靠度

针对核主泵高性能制造的设计与加工参数之间存在的多元耦合关系,考虑影响核主泵性能的随机变量相关性,建立核主泵关键零部件单一失效形式的可靠性分析方法。

决定核主泵零部件性能B=gZ(Z1,Z2,…,Zn)的随机变量为Z=[Z1Z2…Zn]T,Z通常呈正态分布,n为随机变量数。随机变量的相关性采用相关系数矩阵ρ=[ρij]n×n表征,其中i=1,2,…,n,j=2,3,…,i-1,将正态分布随机变量Z通过Cholesky分解转换为独立的正态分布随机变量,再进一步正则化处理,转换为独立的标准正态分布随机变量参数X=[X1X2…Xn]T,X的均值和标准差分别为μXi,σXi。

(1)

式(1)中,灵敏度向量αX的系数为

(2)

灵敏度向量αX的几何意义是gX(Xi)=0的近似切平面的外法线向量。由此,设计验算点和可靠性指标之间的关系为

(3)

2.2 核主泵失效模式相关的系统可靠度

核主泵设计与加工参数之间存在的多元耦合关系,导致核主泵系统的失效关系极其复杂,同时存在着多个失效单元和失效模式。核主泵高性能制造的可靠性不仅取决于系统与零部件的各个失效模式之间逻辑形式与相关性,而且涉及失效模式内部的逻辑形式和相关性,因此,核主泵系统的失效概率Pf依据高性能制造的零部件失效故障树结构,由串联体系的失效概率Psf和并联体系的失效概率Ppf组合获得。若核主泵关键零部件的失效模式数为m,利用随机变量决定关键零部件性能函数B的关系,串联体系的失效概率可表示为

=1-Φm(β:Ρ)

(4)

(5)

式(5)中,αk,αl分别为第k和第l个失效模式对应的灵敏度系数。通过计算失效模式之间的相关系数,确定系统失效的相关系数矩阵Ρ。

同理,并联体系的失效概率也可表示为

(6)

因此,核主泵系统由串并联构成的混联体系,体系失效概率可表示为

(7)

因为Xi为独立的标准正态分布随机变量参数,标准正态概率密度累积分布函数可计算得

(8)

(9)

获得降维的关系式

Φm(β,Ρ)=Φ(b(m))

(10)

3 核主泵关键零部件可靠性分析结果

通过核主泵高性能制造的关键零部件性能计算分析和试验,辨识随机变量相关的关键零部件主要失效单元和失效模式,采用核主泵失效模式相关的系统可靠性分析方法,进行大功率核主泵系统及其关键零部件可靠性评估。以大功率屏蔽式核主泵轴向推力轴承为例,每块推力瓦通常各有一组径向和轴向定位机构。作为推力轴承关键部件的定位机构,其功能是限制可倾式推力瓦自适应条件下周向移动和摆动,保证推力轴承有效的动压润滑作用和均载功能。图2给出了屏蔽式核主泵轴向推力轴承及其定位机构结构图。轴向推力轴承定位机构由定位销钉、定位块和固定螺钉构成,定位销和定位块材料为17-4PH马氏体沉淀硬化不锈钢,表面采用超音速火焰喷涂WC-Ni系硬质合金涂层结构,涂层厚度200~300 μm。定位机构承受的高冲击载荷,是定位销、定位块冲击疲劳失效和磨损失效的主要原因。定位机构各个失效模式的性能函数中承受的总载荷分布一致,采用实验测量定位销、定位块初始裂纹长度、磨损距离,拟合实验数据获得随机变量的分布结果。表2给出了推力轴承定位机构的随机变量分布以及计算的随机变量相关系数。定位机构可靠度直接影响推力轴承的可靠度,进而决定核主泵的系统可靠度。

图2 屏蔽式核主泵轴向推力轴承定位机构结构图Fig.2 Schematic of the positioning mechanism in thrust bearings of the canned primary coolant pump

表2 核主泵推力轴承定位机构的随机变量分布和相关系数Table 2 Random variables distribution and their correlativity for the positioning mechanism in thrust bearings of the canned primary coolant pump

3.1 推力轴承定位机构冲击疲劳可靠度计算

轴向推力轴承定位销、定位块冲击疲劳可靠度的性能函数g1(Zi)为

g1(Zi)=Nn-Nf

(11)

式(11)中,Nf为失效的冲击疲劳寿命,Nn为许用的冲击疲劳寿命。基于Paris公式和Miner线性累积损伤理论[20],

(12)

式(12)中,WC-Ni硬质合金涂层厚度h=200 μm的17-4PH马氏体沉淀硬化不锈钢定位销、定位块,在多重交变应力作用下,WC粒子之间存在的微观缺陷是主要冲击疲劳裂纹源,当裂纹扩展至整个涂层造成零件的失效破坏。定位销、定位块设计要求在60年使役过程中,间歇承受λ1=0.5的推力瓦承载的冲击载荷作用,平均启停冲击次数6×103。常数A,ξ估计值分别选为2×10-8和2.15。表3给出了核主泵推力轴承定位机构冲击疲劳失效模式的可靠度计算值,可靠度为0.9943。

表3 核主泵推力轴承定位机构单一失效模式的可靠度Table 3 Reliability of fatigue and wear failures for the positioning mechanism in thrust bearings of the canned primary coolant pump

3.2 推力轴承定位机构磨损可靠度计算

推力轴承定位销、定位块磨损可靠度通过磨损体积计算,磨损性能函数g2(Zi)为

g2(Zi)=Vn-Vs

(13)

式(13)中,Vn为许用的磨损体积,Vs为失效的磨损体积。基于Archard模型和Miner线性累积损伤理论[21],

(14)

式(14)中,ξ为WC-Ni硬质合金硬质相平均半径,常数K的实验拟合值为1.22×10-9。定位销、定位块在设计的60年使役过程中,连续承受λ2=0.01的推力瓦承载的正应力载荷作用,磨损深度不大于50 μm。核主泵推力轴承定位机构磨损失效模式的可靠度计算值见表3,磨损失效模式的可靠度为0.9965。

3.3 推力轴承定位机构可靠度计算

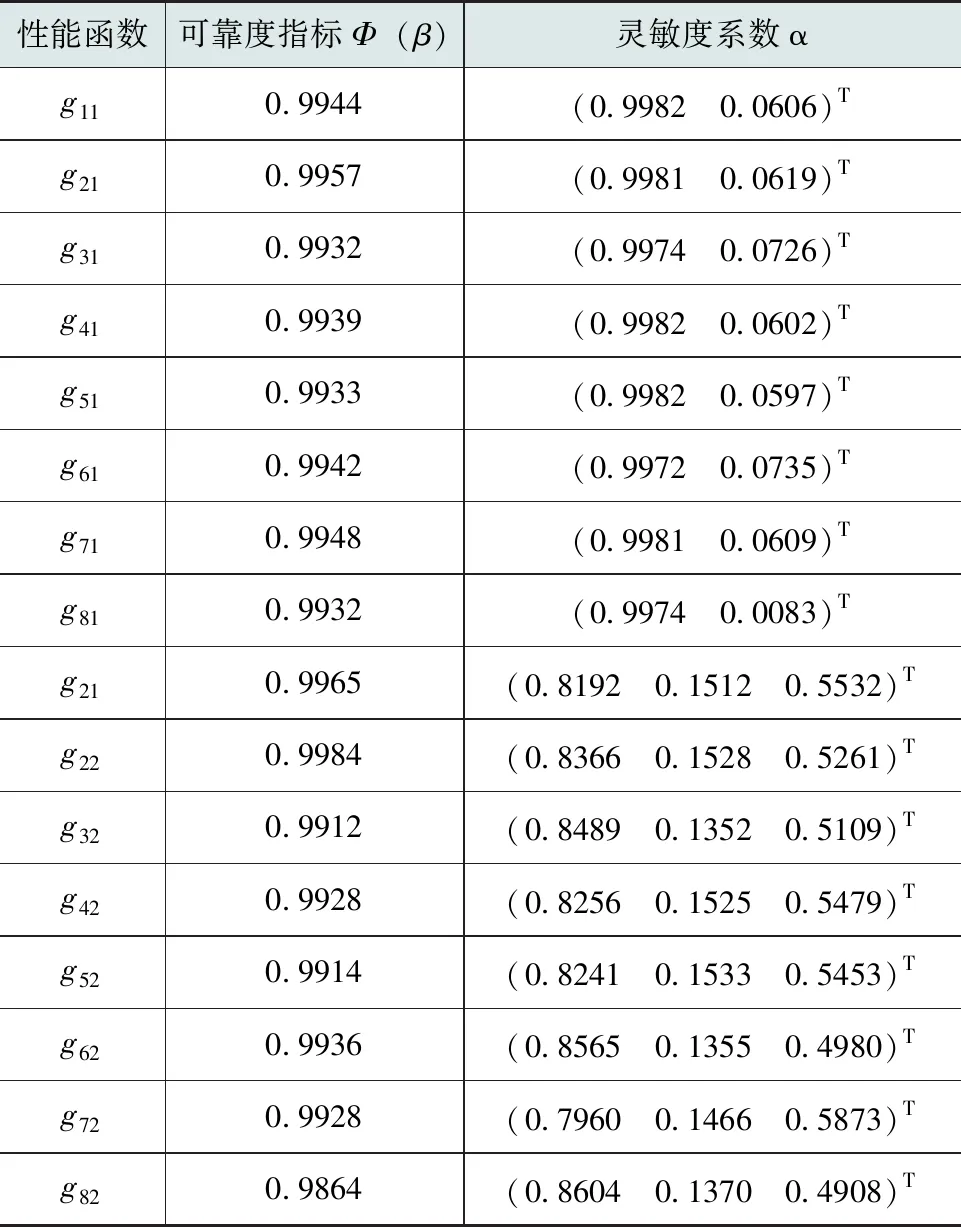

核主泵推力轴承定位机构各个失效模式之间的逻辑关系,采用失效概率故障树表达。图3给出了轴向推力轴承定位机构失效概率故障树。屏蔽式核主泵轴向推力轴承可倾瓦块数为8,各有1组径向和轴向定位机构,每个定位机构的定位销、定位块均存在冲击疲劳和磨损两种失效模式。根据定位机构子系统存在的串联关系,Psf为定位机构的失效概率。利用核主泵失效模式相关的系统可靠度计算方法,在冲击疲劳失效和磨损失效两种失效模式下,计算的8个定位机构的可靠性指标和灵敏度系数见表4。

图3 核主泵推力轴承定位机构失效概率故障树Fig.3 System fault tree for the positioning mechanism in thrust bearings of the canned primary coolant pump

表4 核主泵推力轴承定位机构的可靠度指标及灵敏度系数Table 4 Reliabilityfactor and sensitivity coefficient for the positioning mechanism in thrust bearings of the canned primary coolant pump

依据8个定位机构2个失效模式对应的可靠性指标β及灵敏度系数,由式(5)计算定位机构的相关系数矩阵Ρ。计算定位机构的失效概率Pf

(15)

表5给出了核主泵推力轴承定位机构的可靠度计算结果,考虑失效模式相关性的方法计算的系统可靠度为0.9470。对比不考虑失效模式相关的失效可靠度计算结果0.9095,在随机变量相关情况下,失效模式相关的可靠度较失效模式独立近似的可靠度计算结果更高,失效模式独立近似的系统可靠性评估趋于保守。

表5 核主泵推力轴承定位机构可靠度分析结果Table 5 System reliability for the positioning mechanism in thrust bearings of canned primary coolant pump

4 结论

针对核主泵高性能制造的可靠性要求,发展了一种核主泵系统可靠性分析方法。基于核主泵高性能制造的系统动力学和制造热力学原理,建立了主要失效模式下随机变量相关的性能函数,采用一次二阶矩法计算了关键零部件各个失效模式的可靠度。根据核主泵系统流固热电磁多物理场耦合作用的串并联结构,考虑不同失效模式之间的相关性,将系统可靠度计算转化为多维正态积分求解,通过微分等效递归算法降维计算系统可靠度。在核主泵推力轴承全流量实验的基础上,以核主泵关键部件—轴承定位机构为例,计算了在冲击疲劳和磨损两种相关的失效模式下定位机构的可靠度,计算结果验证了核主泵系统可靠性评价方法的适用性。

致谢:本文由国家重点基础研究发展计划项目“大功率屏蔽式核主泵自主化形性协同制造原理”(2015CB057300)和国家科技重大专项委托项目“CAP1400屏蔽泵关键部件可靠性试验”(ZB18W13)资助。