M310核电机组凝汽器运行方式优化

2022-09-17危安泽鲍旭东司先国代荣喜孙庆男颜铁光

危安泽,鲍旭东,司先国,代荣喜,孙庆男,颜铁光

(中核核电运行管理有限公司,浙江 海盐 314300)

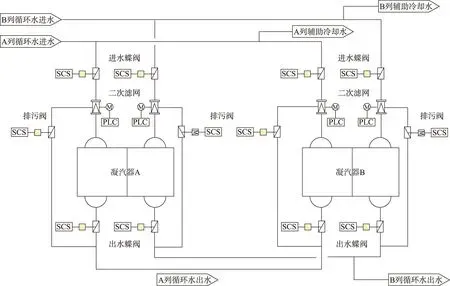

某一M310核电站技术的1089 MW汽轮机低压缸为双缸四排汽形式,配置凝汽器为双壳体、单流程、单背压的表面式凝汽器。机组采用海水直冷方式,海水循环冷却水通过取水输水隧道,经两台鼓形滤网过滤和两台循环水泵提升压力后,通过A列循环水和B列循环水两条涵管独立回路,分别向凝汽器提供正常运行时冷却机组所需50%冷却水量。在常规岛汽轮机房内的每一台凝汽器两侧的两根供水管和出水管分别接至循环水A列和B列,在凝汽器中吸收热量的循环水通过排水渠、虹吸井、排水口排入海中。针对参考电站设计中凝汽器没有设置循环水进出口隔离阀门,在凝汽器单侧故障隔离时须停止一台循环水泵运行的问题,经设计分析与评估后,在该项目增设了凝汽器循环水4 进4出电动蝶阀用于单侧隔离,如图1海水循环水系统流程所示。此项与参考电站不同的汽轮机厂房循环水系统设计改进,可方便机组正常运行期间对凝汽器进行半侧隔离检查操作。

图1 凝汽器循环水系统流程图Fig.1 The flow chart of the circulation water system of the condenser

核电机组运行中发生传热管泄漏是凝汽器设备的常见故障,当传热管泄漏海水进入凝汽器汽侧,将造成凝结水水质快速恶化,严重时会直接导致蒸汽发生器二次侧水质恶化而降功率停机,因此凝汽器循环水系统设计阶段需要充分考虑凝汽器隔离运行操作的快速响应。根据此项的设计改进,只需关闭海水进出口蝶阀就可单个隔离换热管发生海水泄漏故障的凝汽器模块,避免停用一台循环水泵而中断一个海水系列的供水,此方式运行隔离快速、且操作风险小,同时汽轮机出力可以维持较高功率运行,因此可提高机组设备运行的可靠性和经济性。

1 凝汽器单侧隔离对机组运行的影响

当采用停一台循环水泵及对应凝汽器的两个半侧同时隔离运行时,常规岛凝汽器循环冷却水量减少1/2,常规岛辅助冷却水系统须隔离一路供水水源,此方式对于核电机组可靠运行存在问题:一是因减少凝汽器设备冷却所需的50%的冷却水量,机组运行按照汽轮机厂家要求需降到60%额定功率左右运行,严重影响机组的负荷因子;二是凝汽器作为汽轮机旁路排放蒸汽的冷却设备,当两台凝汽器的两个半侧同时隔离,势必会影响旁路排放系统的可靠备用,增大了机组应对事故工况的风险;三是停一台循环水泵时还需将一路辅助冷却供水进行隔离,同时大功率循环水泵设备的停止和启动操作风险,不仅增加了主控室运行人员的操作负担,且隔离操作步骤多、时间长,还会影响到常规岛设备冷却水系统和循环水系统的稳定运行。相对而言,当核电机组凝汽器发生传热管泄漏故障,在不停一台循环水泵的情况下,直接关闭凝汽器循环水进出口蝶阀,将传热管泄漏故障点快速隔离,防止传热管泄漏海水造成凝结水水质快速恶化,将可以避免对机组安全稳定运行造成影响。同时采用不停循环水泵,仅一台凝汽器单侧运行时,凝汽器循环冷却水仅减少1/4,且常规岛辅助冷却水系统无须进行隔离操作。这样在凝汽器半侧隔离时,机组可以保证在较高的发电功率运行,因而在提高机组运行经济性的同时也保证了设备运行的可靠性。由于设备厂家没有提供单台凝汽器半侧隔离运行的设计工况,担心凝汽器单侧运行时传热管内流速偏高产生冲刷而影响设备使用寿命。为评估凝汽器循环水系统增设进出口蝶阀隔离功能的改进,需进行系统设计功能分析和设备安全性分析,并通过实际运行操作试验进行功能验证。

2 循环冷却水系统运行分析

2.1 循环冷却水系统管路阻力分析

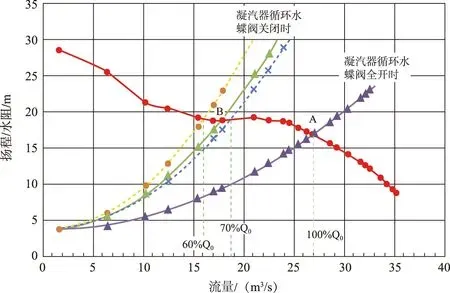

循环冷却水系统管路在输送不同流量的冷却水时所产生的流动损失之间的关系为系统管路阻力特性,主要包括沿程阻力损失和局部水头损失,其中沿程阻力损失是克服管线摩擦阻力而损失的水头,局部水头损失是水流经过输水管(如弯管、分流管和合流管等)、阀门、滤网或其他附件时产生的水头损失。某核电厂单台机组循环水系统设置两台海水循环水泵,循环水泵采用混凝土蜗壳泵,单台水泵额定流量为26.63 m3/s;额定扬程为16.74 m;额定功率为5800 kW。根据该核电厂循环水系统取排水管路、设备布置,以及海水泵房和常规岛构筑物标高设计等,采用流体系统仿真软件FLOWMASTER搭建了循环水系统由循环水泵出口至凝汽器排水跌落井的水力模型,包括循环水泵出口母管、凝汽器二次滤网、凝汽器进出口蝶阀、管道,以及凝汽器排水总管到跌落井等。将这些循环水系统管路每段的沿程阻力损失和局部阻力计算求得管路特性曲线,通过模型仿真计算获取系统设计工况条件下的凝汽器单侧运行时循环水系统管路特性曲线,如图2所示。在凝汽器半侧隔离操作过程中(即蝶阀不同开度条件下),当阀门关小时循环水系统总的管路阻力会增大,而系统流量会减少。

图2 海水循环水系统管路特性曲线Fig.2 The characteristic curve of the pipeline of the seawater circulating system

2.2 循环水系统运行方式对循环水泵的影响

在海水直流冷却水系统中,循环水泵出口流量取决于系统管路阻力特性曲线和水泵的特性曲线。在工程应用中可以利用图解法,通过系统管路特性曲线与水泵特性曲线的交点来确定循环水泵的工作点(平衡工况点)[1],以获取循环水泵出口流量和扬程的设计值。针对某核电厂凝汽器半侧隔离某一个冷却管束模块,需停用一台循环水泵运行的运行方式存在的弊端,在工程设计阶段进行了循环水系统设计功能分析,认为增加凝汽器进出口隔离蝶阀是可行的,凝汽器单侧运行时可以保持循环水泵设备运行。为了验证此设计功能改进说法,利用循环水泵厂家提供的水泵特性曲线,结合循环水系统运行工况点的变化,分析凝汽器冷却水流量变化对循环水泵设备运行影响,推断出设计工况的循环水泵运行工作点变化情况。如图3所示,在凝汽器进行单侧隔离操作过程中,随着凝汽器循环水进出口蝶阀开度关小,循环水泵出口到凝汽器的总管路阻力增大,循环水泵运行扬程升高工作点由A上移B,水泵出口流量减少至60%~70%之间。

图3 海水循环泵工作特性曲线(设计工况)Fig.3 The working characteristic curve of the seawater circulating pump (design condition)

2.3 凝汽器传热管管内流速限制的问题

在循环水泵保持运行的情况下,若关闭一台凝汽器的一侧冷却管束模块的循环水进出口蝶阀,则另一台凝汽器的循环水进水压力和流量会增大,该侧冷却管束内的海水流速会上升。在凝汽器设计制造时需考虑凝汽器传热管内流速的选择,以计算确定凝汽器设计条件下所需的循环冷却水量。传热管内冷却水流速对凝汽器传热性能有很大影响,同时流速大小也是决定传热管材耐腐蚀性的重要因素,钛材质是一种能抗高含砂量海水腐蚀的冷却管材,比其他材料冷却管具有较好的综合的耐腐蚀性能[2]。查阅JB-T-10085—1999《汽轮机凝汽器技术条件》的第4节凝汽器设计参数和性能指标中,对于钛管的冷却水流速的一般推荐值为2.1~2.4 m/s,此推荐值是考虑了冷却水流速选择对传热管的换热效果的影响,用于凝汽器换热系数修正和换热面积计算。在DL-T-712—2010《发电厂凝汽器及辅机冷却器管选材导则》中仅对铜管提出了水质条件及允许最大流速3 m/s的要求,而对于硬度高、耐磨性好的钛管材质没有明确的适应水质及允许流速的要求。某核电厂针对常规岛海水冷却水系统板式换热器的钛板冲刷穿孔问题,采用不同含砂量、在不同流速条件下模拟含砂海水对钛板进行模拟冲刷实验。实验结果认为对于钛板材质冲刷存在一个临界流速,这一流速在3.10 m/s 和6.20 m/s 之间[3],当流速高于临界流速时,冲刷腐蚀减薄速率迅速增加。由于受模拟试验的水质条件、钛板材料流失重量检测等因素的限制,还无法精确给出钛管或钛板材质在不同水质条件下的最大允许流速限值,即临界流速。根据某凝汽器设备厂家建议,在凝汽器钛管内流速不大于3 m/s条件下是可以保证设备安全长期可靠的运行。

3 凝汽器单侧运行验证

利用现场条件测试循环水泵的性能,可以较好的验证循环水泵的工作性能,对各项参数的分析,对于泵组整体安全、稳定运行有指导作用[4]。查阅某核电厂海水循环水系统调试和运行文件,循环水泵都是在凝汽器循环水进出口蝶阀全开条件下运行,包括启动和停泵过程,没有在调节或关闭凝汽器循环水进出口蝶阀的条件下运行过,故没有循环水泵在出口节流工况下的运行数据及设备状态记录。由于通过设计参数获取循环水泵出口流量和扬程的理论计算结果,与电站实际的循环水系统管路特性曲线可能存在差异,会影响对系统运行实际工况的判断,因此需要通过现场进行系统及设备参数实测,或设置循环水流量监测装置,以便准确判断系统实际运行工况变化趋势。

3.1 凝汽器半侧隔离操作试验

保持大功率的海水循环水泵连续运行,通过调整或关闭凝汽器循环水进出口蝶阀,即运行操作改变循环水系统管道阻力,可以分析泵出口压力数据变化(上升)来判断流量变化范围。同时连续测量水泵运行参数(如泵组振动、轴承温度、电机电流和温度等),监测凝汽器运行参数(如循环水压力、温度、凝结水出口电导率和钠等)有无异常。某核电厂2号机组在大修停机窗口中,进行了2号机组凝汽器半侧隔离操作试验,在关闭一侧凝汽器循环水进出口蝶阀后,1、2号循环水泵出口压力分别上升0.046 MPa和0.038 MPa,试验中循环水泵运行参数记录如表1。在整个实际操作试验过程中,凝汽器设备运行正常,循环水泵运转平稳、无异常声音和振动。试验结果表明凝汽器可以在循环水泵运行中实施半侧隔离操作,增设进出口蝶阀的隔离功能正常,此项循环水系统的设计改进是安全可靠。

表1 海水循环水泵运行实测数据(试验过程)Table 1 The operating data of the seawater circulating water pump (measured during testing)

3.2 凝汽器冷却管内流速变化分析

3.3 凝汽器单侧运行对机组出力影响分析

对于凝汽器单侧运行的特殊工况,需要考虑凝汽器冷却水流量改变与凝汽器压力变化关系,可以通过凝汽器变工况运行分析,获取机组不同负荷对应凝汽器压力、冷却水温度和流量的凝汽器运行动态特性[5]。同时借鉴国内核电厂同行运行经验反馈,结合凝汽器真空系统和循环冷却水系统的实际运行状态,根据凝汽器压力、循环冷却水进水温度和流量等参数来确定核电汽轮机运行出力的限制。例如某核电厂728 MW汽轮发电机组在冬季循环冷却水温度较低,凝汽器单侧运行时真空度较好条件下,机组可以保持在100%额定功率安全稳定运行。对于某1089 MW核电机组采用停运一台循环水泵后,凝汽器循环冷却水量减少二分之一的情况下,汽轮机出力维持在60%额定功率运行的操作方式,势必会造成机组发电量的过多损失。当采用不停用一台循环水泵,保持凝汽器单侧的运行方式,即凝汽器循环冷却水量只减少四分之一的情况下,若此期间汽轮机冷端运行参数(如排汽压力、冷却水温度、流量等)在正常值范围内,则完全可将机组出力限制值提高15%以上,即汽轮机出力保持75%~80%额定负荷之间运行是安全可靠的。

4 总结

凝汽器、循环水泵等设备是保证核电机组安全、稳定运行的关键设备,凝汽器循环水系统的运行方式会直接影响到汽轮发电机组运行的经济性和可靠性。针对凝汽器单侧运行方式对机组产生的不利影响,通过系统性分析凝汽器、循环水泵的运行特性及工艺系统设备相互之间的影响关系,并利用凝汽器单侧运行现场操作和试验数据分析,验证了系统功能的设计改进是可以保证汽轮机冷端系统设备运行的安全性和可靠性,可以达到机组在运行特殊工况下减少发电功率损失的目的。

1) 在凝汽器半侧隔离操作试验过程中,在关闭一侧凝汽器循环水进出口蝶阀后,循环水泵出口压力上升,水泵出口流量减少到50%~60%设计值之间变化,可见凝汽器在单侧运行方式下循环水系统设备的实际运行工况点与设计工况有所不同;

2) 在不停循环水泵的情况下完成了凝汽器半侧隔离操作的验证试验,且系统设备运行参数都正常。经实测数据分析凝汽器单侧运行时冷却管内的平均流速小于3 m/s,未超过设备厂家建议的限值,因此凝汽器单侧运行方式优化后系统设备运行是安全可靠的;

3)借鉴核电站同行运行经验反馈,在特殊工况运行期间的汽轮发电机组出力限制可根据凝汽器真空度、循环冷却水流量等实际运行数据来确定,因此在不停循环水泵条件下的凝汽器单侧运行期间,建议可维持汽机出力在75%~80%额定负荷之间运行。