核电厂疏水管道焊缝开裂根本原因分析和治理建议

2022-09-17董艳波徐德城王红珂刘寅立范敏郁

周 帅,林 磊,梁 帆,董艳波,徐德城,王红珂,刘寅立,范敏郁

(1.苏州热工研究院有限公司,江苏 苏州 215004;2. 阳江核电有限公司,广东 阳江 529500)

近年来,核电厂疏水管道焊缝开裂事件频发。2008年之前大亚湾核电的高压给水加热器系统和汽水分离再热器系统的疏水管道多次发生焊缝开裂事件,2016年阳江核电除氧器系统的Y1ADG004PU(功能位置号)疏水器下游管道的两处焊缝开裂,2019年阳江核电主蒸汽系统的Y2VVP112PU疏水器下游管道的一处焊缝开裂。近两年,福清核电(包括“华龙一号”机组)、田湾核电和方家山核电等也多次发生疏水管道焊缝开裂事件,甚至有些新更换的疏水管道在运行三个月后又出现焊缝开裂情况,严重影响机组正常运行生产。针对该问题,国内高校和科研单位已开展一些研究工作。左敦桂等[1]针对某核电厂给水除氧器系统疏水管道对接焊缝开裂事件进行原因分析,认为开裂是疲劳载荷及焊缝缺陷叠加所致,且发现焊缝启裂于管道内侧焊根处。刘蛟等[2]针对某核电厂高压缸抽汽管线气动调节阀后的疏水管道弯头焊缝开裂进行原因分析,亦认为是由疲劳导致管道焊缝开裂,同时通过Charon SEIFERT型X射线衍射应力分析仪发现焊缝处存在高达204 MPa的残余拉应力。朱福更等[3]在分析某核电厂辅助给水系统汽水分离器疏水排放管道焊缝开裂原因时,也认为开裂由热交变应力和焊接残余应力共同引起。余文东[4]对大亚湾核电抽汽疏水管道断裂原因和改造方法进行了系统性阐述,认为热应力和焊接残余应力是管道开裂主要原因之一,但其校核整体管系热应力时,发现热应力基本未超标。所以,其认为疏水时管道内部流体流速过快,造成的冲刷和振动也是导致管道断裂的重要原因。

上述频繁开裂的疏水管道多使用倒置桶式疏水器,其具有间歇疏水的特点,下游管道内部介质温度存在周期性变化。因此,上述疏水管道焊缝确实存在热疲劳开裂风险。除疏水管道外,其他管道焊缝热疲劳开裂的现象也普遍存在[5-9]。针对该问题,国内外高校和企业已开展一些研究和改进工作[10,11]。谭璞等[12]调研了核电站典型管道热疲劳开裂事件,并阐述了引起热疲劳的四大原因:冷热流体交混、阀门泄漏、湍流侵入、系统瞬变。J.M.STEPHAN等[13]通过试验和数值仿真结合的方法,研究了核电站余热排出系统管道冷热流体交混引起的热疲劳问题,提出了一种针对该问题的热疲劳评估方法。郑坊平等[14]针对某火电厂水冷壁管热疲劳开裂进行失效分析时,对热应力如何影响管道开裂进行了阐述,认为温度发生周期性快速变化时,管道内外壁之间出现温差,是引起热交变应力的原因。

综上所述,倒置桶式疏水器下游管道焊缝开裂的可能原因包括热交变应力、焊接残余应力、内部流体冲刷、管道振动等,但是根本原因尚无定论。为解决该问题,目前常用方法是对从疏水袋到疏水扩容器的包括管道、支吊架、疏水器、孔板等所有管道及管件进行全面改造,时间和资金成本巨大。而本文研究重点为热交变应力,若其为根本原因,则解决该问题仅需将间歇疏水改为持续疏水即可,可节约大量时间和资金成本。因此,通过现场测试和计算分析相结合的手段对倒置桶式疏水器下游管道焊缝处交变应力进行分析。

1 热交变应力产生机理分析

1.1 疏水器及其下游管道参数及工况

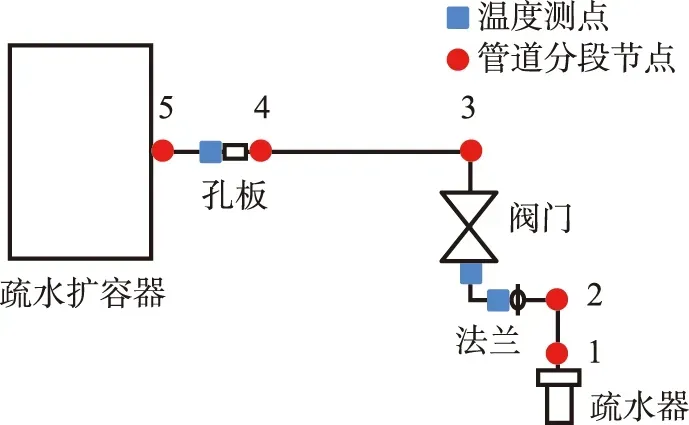

以某核电厂VVP系统中发生过开裂事件的倒置桶式疏水器管道系统为例。疏水器及其下游管道布置示意图如图1,疏水管道自疏水器出口先竖直向上延伸200 mm,接90°承插焊弯头,水平延伸200 mm,接对接焊法兰组件,水平延伸150 mm,接90°承插焊弯头,竖直向上延伸360 mm,接对接焊阀门,向上延伸250 mm,垂直接入等径三通与旁路汇合,汇合后的管道下游设置孔板,最后接入疏水扩容器。其中,法兰对接焊缝焊趾处和阀门对接焊缝焊趾处均出现过环向贯穿裂纹。

图1 管道布置示意图Fig.1 Pipe layout

该VVP系统使用的疏水器为美国阿姆斯壮的倒置桶式疏水器,型号为5133G。其正常疏水压差为63.3 bar,疏水排量为1250 kg/h。疏水器上游蒸汽管道内介质压力为64.3 bar,温度为279.8 ℃。疏水器下游的疏水扩容器直接与凝汽器相连,凝汽器内部为0.058 bar。疏水器下游管道外径为76 mm,壁厚为7 mm。下游孔板圆孔孔径为16 mm。疏水器本体及其上下游管道均包裹保温。

1.2 热交变应力产生机理

根据倒置桶式疏水器的间歇性疏水特点,分析其下游管道温度和应力变化过程如下:

(1)正常无疏水情况下,疏水器下游管道内介质温度从疏水器出口至疏水扩容器逐渐降低。此时,疏水器下游管道仅与疏水扩容器相通,靠近疏水扩容器的管道内部蒸汽压力接近0.058 bar,饱和蒸汽温度接近35.54 ℃。若该状态持续时间足够长,疏水器下游管道内外壁之间应无温差。

(2)疏水器开启后,内部高温介质快速流过下游管道,疏水过程持续数秒,管道内壁首先被加热,逐渐传至外壁。此过程中,管道内壁温度高,外壁温度低,内壁热膨胀量大于外壁。因此内壁产生沿轴向和环向的压应力,外壁产生沿轴向和环向的拉应力。且在此过程中存在某一时刻,内壁压应力达到最大。

(3)疏水器关闭后,由于疏水器下游管道只与疏水扩容器相通,管道内部介质压力和温度快速降低,管道内壁首先冷却,逐渐传至外壁。此过程中,管道内壁温度低,外壁温度高,内壁热膨胀量小于外壁。因此内壁产生沿轴向和环向的拉应力,外壁产生沿轴向和环向的压应力。且在此过程中存在某一时刻,内壁拉应力达到最大。

(4)每一次疏水循环,疏水器下游管道内外壁均会出现压应力和拉应力的交替变化,因此形成了热交变应力。

除此之外,整个疏水循环周期内,疏水器下游整个管系温度变化也会产生管系热交变应力,但是该值较小[4]。最终的热交变应力为上述两种热交变应力的叠加。

2 疏水器下游管道温度测量及计算分析

2.1 管道外壁温度测量分析

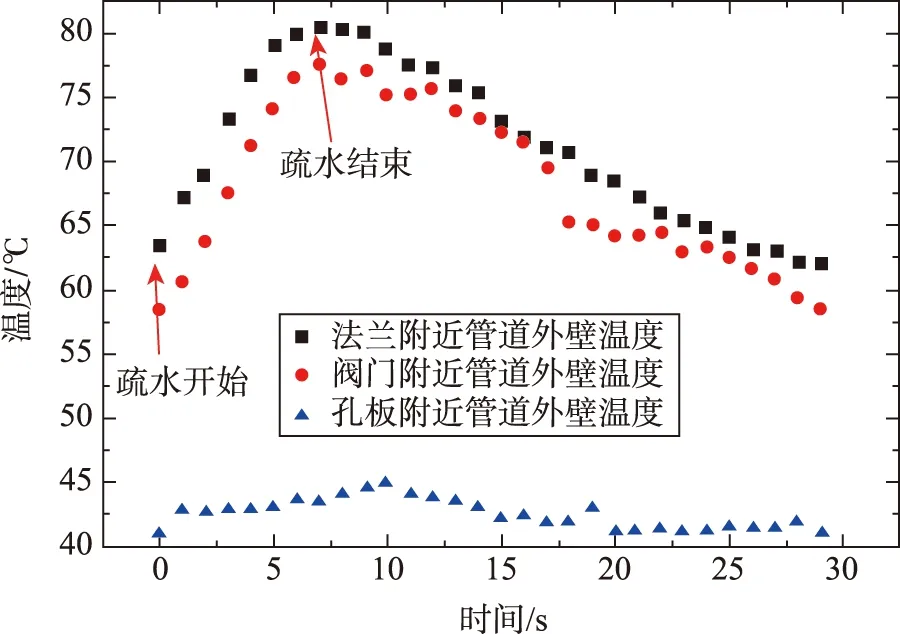

分别在如图1所示的法兰下游焊缝附近外壁、阀门上游焊缝附近外壁和孔板下游焊缝附近外壁设置温度测点,监测疏水过程管道外壁温度变化,温度采集仪型号为OMEGA RDXL12SD,测试结果如图2所示。疏水阀开启后,法兰和阀门焊缝附近外壁温度开始升高,在约8 s内分别从63.4 ℃和58.6 ℃上升至80.3 ℃和77.6 ℃。疏水器关闭后,温度开始降低,在约21 s内分别降低至62.1 ℃和58.6 ℃。孔板焊缝处外壁温度表现出同样的变化趋势,温度从41.2 ℃升至45.0 ℃,然后降至41.1 ℃。

图2 管道外壁温度测量值Fig.2 Outer wall temperature

分析发现,整个疏水循环周期内,疏水器下游管道外壁温度存在周期性变化。且从疏水器出口至疏水扩容器,管道外壁温度逐渐降低。这与章节1.2中的分析一致。

2.2 管道温度计算分析

由于在核电厂进行现场试验,不具备同时测量疏水管道内壁温度的条件。因此,需通过有限元软件ANSYS进行传热计算以获取疏水管道内壁温度数据。

如图1,为便于设置计算参数,将疏水器下游管道分为段1-2、段2-3、段3-4、段4-5四段。管道相关参数如表1所示。

表1 管道相关参数Table 1 Parameters of pipeline

对疏水管道进行传热计算时,进行如下合理假设:

(1)外壁面包裹保温,可视为绝热环境;

(2)疏水后一段时间后,管道整体温度趋于稳定,假设该状态下内外壁温度相等。

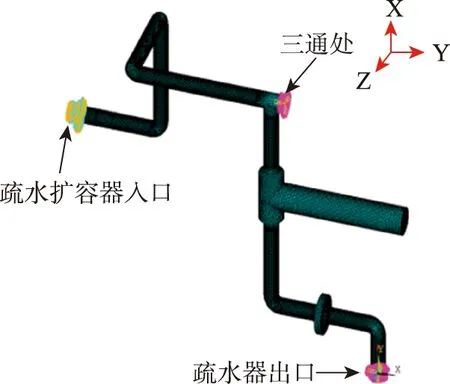

建立有限元模型如图3所示。该模型采用SOLID70单元,共包含309 630个单元,280 181个节点。

图3 有限元模型Fig.3 Finite element model

瞬态传热计算中将一个疏水周期分为疏水阶段(STEP1)和非疏水阶段(STEP2),其中STEP1时长8 s,分为40个SUBSTEP;STEP2时长21 s,分为50个SUBSTEP。瞬态传热计算需输入管道初始温度、疏水阶段和非疏水阶段管道内部介质温度作为初始条件。其中管道初始温度根据疏水开始时刻外壁温度设置,内部介质温度采用试算法进行设置,若管道外壁计算温度与实测温度吻合,则认为设置合理。具体载荷输入如表2所示。

表2 载荷输入表Table 2 Load input

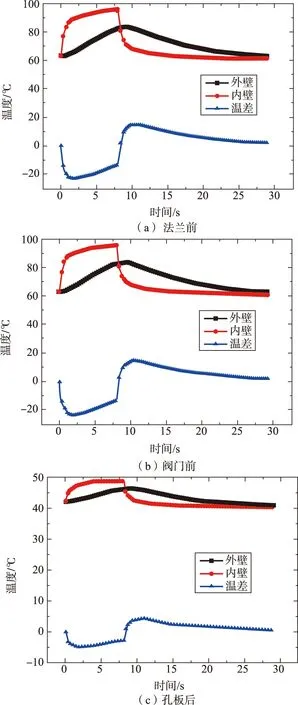

如图4所示,瞬态传热计算结束后,选取一个疏水周期内法兰附近、阀门附近和孔板附近直管内壁和外壁节点,获取内壁温度、外壁温度以及内外壁温差(指同一时刻外壁温度-内壁温度,下同)随时间变化趋势,结果如图5所示。

一个疏水循环周期内,法兰前、阀门前和孔板后三处内外壁温差最大值和最小值如表3所示。其中最小温差出现在疏水阶段,最大温差出现在非疏水阶段。

表3 内外壁温差计算结果Table 3 Temperature difference between inner and outer wall

图4 结果取值示意图Fig.4 Result extraction

图5 关键位置内外壁温度变化Fig.5 Temperature change of inner and outer wall

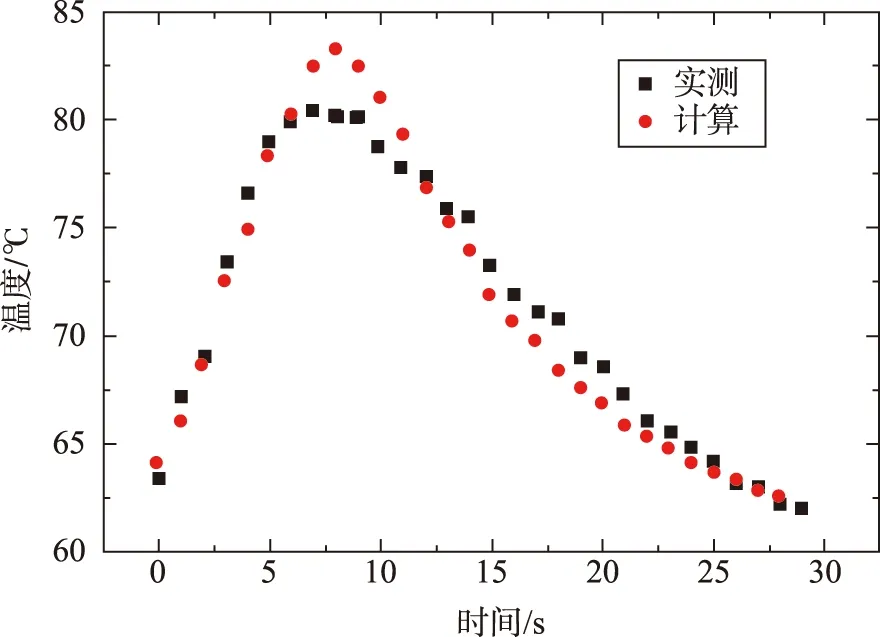

法兰附近直管外壁温度变化的计算结果和实测结果对比如图6所示,外壁温度变化趋势基本一致。外壁计算最大温度均为83.3 ℃,与实测结果仅相差 3.0 ℃。说明试算时输入参数设置合理,传热计算结果可信。

图6 外壁温度变化计算和实测结果对比Fig.6 Comparison of calculated and measured temperature

通过疏水器下游管道传热计算结果发现,在完整的疏水循环周期内,管道内外壁温差出现周期性交替变化。

3 疏水器下游管道应力测量及计算分析

3.1 交变应力计算方法

对于间歇疏水的疏水管道,定义两次疏水开始之间的时间为一个疏水周期,在疏水阶段(内壁加热)和非疏水阶段(内壁冷却)管道壁厚方向均会产生温度梯度,从而引起管道内外壁的热应力。以管道内壁为例,疏水阶段内壁为压应力,非疏水阶段为拉应力,在一个疏水周期内管道内壁应力经历一次循环变化,形成交变应力。假设疏水阶段内壁点A达到最小应力(最大压应力)为Smin,非疏水阶段该点达到最大应力(最大拉应力)为Smax,则一个疏水周期内该点的交变应力幅值如式(1):

Sr=0.5(Smax-Smin)

(1)

实际测试或计算时无法准确测量或计算焊缝上应力,故提取焊缝附近直管壁上应力,并考虑焊缝结构应力增强系数来等效焊缝处的交变应力幅,即:

Salt=C2K2Sr

(2)

参考ASME标准[15],对于非核级管道C2K2=2i,为应力增强系数,对接焊缝的i=1。

对于管道外壁,疏水阶段为拉应力,非疏水阶段为压应力。可采用与管道内壁同样的方法计算热交变应力。

3.2 管道外壁应力测量分析

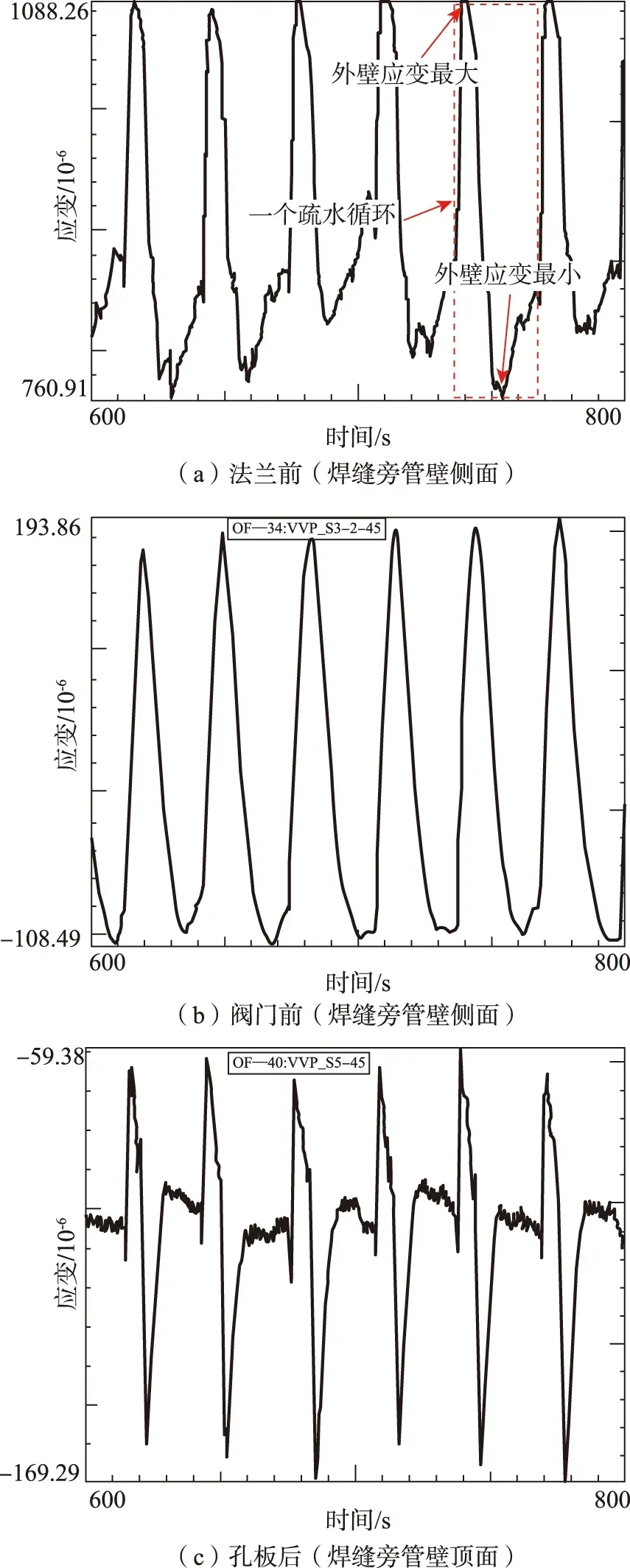

分别在法兰前(焊缝旁管壁侧面)、阀门前(焊缝旁管壁侧面)和孔板后(焊缝旁管壁顶面)管道外壁布置应变片(日本共和粘贴式高温应变片,电阻值120Ω,灵敏度1.92),并通过数据采集仪(型号为LMS SCM205 VB8-II)采集运行工况下管道应变,采样频率设置为3200 Hz,现场测试如图7所示。由于导致焊缝焊趾处产生环向裂纹的主要为轴向应力,因此现场测试管道外壁轴向应变,测试的应变时域曲线如图8所示。

图7 现场应变测试Fig.7 Strain test on site

图8 应变原始数据Fig.8 Strain raw data

应变数据为在高温状态下持续采集,高温情况下应变容易出现零点漂移。因此,对于图8中的数据,仅关注疏水循环周期内的交变应变部分。从应变时域曲线可以看出,在一个疏水循环周期内,疏水器开启后,管道外壁首先达到最大应变,这与疏水阶段管道外壁呈现拉应力相符。然后,疏水器关闭,管道外壁应变迅速降低,在非疏水阶段达到最小应变,若无零点偏移,应为压应变状态,这与非疏水阶段管道外壁呈现压应力相符。

根据图8数据可提取交变应变幅(应变范围的1/2),与弹性模量相乘可得交变应力值,然后根据章节3.1可得经过应力增强系数修正后的测试结果,如表4。

表4 管道外壁交变应力测试值Table 4 The test value of alternating stress

3.3 管道内外壁应力计算分析

现场试验无法同时测量疏水管道内壁应变。因此,需通过有限元软件ANSYS计算管道内壁应力。

考虑温度载荷、重力载荷和锚固点位移载荷,建立有限元模型如图3所示。使用SOLID185单元和MASS21单元。共包含309 632个单元,280 183个节点。

通过在相反方向施加惯性力设置重力载荷,重力加速度设置为9.8 m/s2;分别提取疏水阶段最小温差时刻(1.963 9 s,STEP1_SUBSTEP5)和非疏水阶段最大温差时刻(10.504 s,STEP2_SUBSTEP6)的温度分布作为温度载荷输入。采用CAESAR II进行管系静力计算,获得各接口位置的边界位移,如表5所示,其中坐标方向如图3所示,线位移单位为mm,转角单位为弧度。疏水扩容器入口端为锚固点,设置位移为0 mm。

表5 解耦点位移设置Table 5 Setting of decoupling point displacement

一个疏水周期内不同时刻法兰前、阀门前和孔板后的应力云图如图9所示。分别提取各位置焊缝旁直管上内、外壁轴向应力,如表6所示。根据章节3.1计算得到经过应力增强系数修正的交变应力,如表7所示。对比管道焊缝外壁交变应力值,如表8,计算值与测试值基本吻合,最大误差为6.47%。

表6 轴向应力计算结果Table 6 Calculated results of the axial stress

表7 交变应力计算结果Table 7 Calculated results of the alternating stress

表8 交变应力测试和计算结果对比Table 8 Comparison of the results

图9 应力云图Fig.9 Stress nephogram

由表7可知,管道焊缝内表面的交变应力幅是外表面的2~3倍,焊缝内表面最大交变应力幅达到167.21 MPa,与文献[1]中管道启裂于内壁焊根部位的现象相符。根据标准[15],不锈钢材料常温疲劳极限为93.7 MPa,根据运行温度(实测60 ℃)修正后为92.3 MPa。疏水管道焊缝内表面最大交变应力幅大于疲劳极限值,发生疲劳失效的风险很高。

综上所述,间歇疏水引起管道焊缝内壁产生超标的热交变应力是导致焊缝频繁开裂的根本原因。但也不排除焊接残余应力等因素的共同作用,进一步加速焊缝的开裂。

4 治理建议

根据上述疏水器下游管道温度和应力的测量及计算分析结果,认为间歇疏水引起管道焊缝内壁产生超标的热交变应力是导致焊缝频繁开裂的根本原因。核电厂使用的疏水器主要为倒置桶式疏水器、浮球式疏水器和双金属片式疏水器三种形式,其中倒置桶式疏水器的工作方式为间歇疏水,而浮球式疏水器和双金属片式疏水器可以实现持续疏水器。另外,当选用的疏水器排量过小或者疏水管道的管径过小,可能导致疏水能力不足,疏水器旁路的电动疏水阀将会频繁启闭,也将引起间歇疏水。当选用的疏水器排量过大时,由于疏水速度过快,上游来水在短时间内被排净,持续疏水也将变为间歇疏水。因此,对于发生焊缝开裂问题的疏水管道,提出如下治理建议:

(1)使用浮球式和双金属片式等具有持续疏水功能的疏水器;

(2)对于蒸汽主管的疏水,疏水器排量选择建议为实际凝结水量的3倍[16];

(3)选择适当的疏水管道直径,保证内部湿蒸汽流速在20 m/s~35 m/s之间[17]。

5 结论

通过对某核电厂倒置桶式疏水器下游管道在疏水过程中的温度和应力的测试、计算和分析,得出结论如下:

(1)疏水阶段和非疏水阶段,倒置桶式疏水器下游管道内外壁均存在较大温差,分别达到-23.31 ℃和15.15 ℃;

(2)疏水管道焊缝内表面的交变应力幅普遍大于外表面,内表面交变应力幅是外表面的2~3倍,最大交变应力幅达到167.21 MPa,内表面更容易发生疲劳开裂;

(3)间歇疏水引起的管道焊缝内表面产生超标的热交变应力是导致焊缝频繁开裂的根本原因;

(4)将具有间歇疏水功能的倒置桶式疏水器更换为具有持续疏水功能的浮球式或双金属片式疏水器有利于解决疏水管道焊缝开裂的问题。