穿戴式助力机器人研究现状及发展趋势

2022-09-17周加永王保华马佳佳吴潇璞李伯钊

周加永,王保华,马佳佳,吴潇璞,李伯钊

(1.西北机电工程研究所,陕西咸阳 712099;2.北京理工大学机电学院,北京 100081)

0 前言

在阿富汗等高海拔战区,美军士兵为了执行为期3天的作战任务,单兵负荷居然达到了59~68 kg,且要在海拔2 500~3 000 m的山地地形服役15个月,令他们难以承受。其实,美国军方很早就注意到了这个问题,并于2000年在国防部高级研究计划局(DARPA)推动下启动了名为“外骨骼士兵体力增强(EHPA)”的研究计划。在该项目的资助下,美国各高校和研究机构相继开发了BLEEX、HULC、XOS2等军用外骨骼,并于2011年又启动了“勇士织衣”智能作战服项目,将助力外骨骼作为未来战士系统的主要支撑。此外,俄罗斯的“战士-3”、法国“菲林”、澳大利亚“未来战士”等未来士兵系统均将集成下肢外骨骼助力系统,这表明军用穿戴式助力机器人的研究热度将进一步提升。我国也在提高单兵负重能力方面进行积极探索,并于2015年11月举办了“助力无限”穿戴式外骨骼助力系统挑战赛,2019年10月又举办了“超能勇士-2019”外骨骼挑战赛,对我国军用外骨骼的发展起到了很大的推动作用。

穿戴式助力机器人在军用领域有着广泛的应用前景,对保持单兵装备总体竞争优势、提高部队战斗力和节约能源具有重要的意义,这也符合军委首长“未来单兵系统就是外骨骼”的重要指示。本文作者主要对助力机器人的研究现状、驱动系统和相关关键技术进行分析。

1 国内外穿戴式助力机器人研究现状

穿戴式助力机器人最早是作为军事用途而研制的,并以刚性形态为主。美国是最早进行军用穿戴式助力机器人研究的国家,并走在世界的前列。随后意大利、法国、俄罗斯、加拿大等国也先后进行了军用助力机器人的研究,日本、韩国、以色列、中国等也相继开展了助老助残民用下肢外骨骼助力机器人的研制工作。

1.1 国外穿戴式助力机器人研究现状

(1)美国

1965年,在美国国防部的支持下,通用电气公司开始了如图1所示的第一款刚性外骨骼系统——Hardiman的研制,采用液压驱动,能源外置,但是受当时技术水平的限制,直到1970年只有一只手臂在给定指令的情况下可抬起约341 kg的重物。但是Hardiman开创了外骨骼研制的先河,并揭示了能源技术、人机交互技术、驱动技术、安全性技术以及穿戴舒适性等核心关键技术,极大地了推动外骨骼助力技术的发展。

图1 Hardiman 图2 BLEEX 图3 ExoHiker 图4 ExoClimber

加州大学伯克利分校(UCB)在美国国防部高级研究计划局(DARPA)资助下于2004年推出了如图 2所示的第一代单兵下肢外骨骼助力系统BLEEX,每条仿生机械腿设计有髋关节(3DOF)、膝关节(1DOF)和踝关节(3DOF),其中髋关节两个主动自由度,膝关节1个主动自由度,踝关节1个主动自由度,分别通过液压缸进行驱动,其余3个被动自由度由弹簧来辅助驱动,可以在负荷340 N时以1.3 m/s的速度平稳行走。该团队在液压驱动外骨骼的基础上又开发了电机驱动的外骨骼,同等功率条件下电机驱动系统的质量是液压驱动系统的2倍。继BLEEX研制成功后,在KAZEROONI教授的带领下伯克利机器人与人类工程实验室又开发了“ExoHiker”和“ExoClimber”下肢助力外骨骼,分别如图3、图4所示。ExoHiker是为长时间执行任务携带重物而设计的,质量14 kg,额定负荷680 N,液压驱动;ExoClimber主要用于上楼梯和爬山,质量22.7 kg,额定负荷680 N,能源采用小型燃料电池,液压驱动。

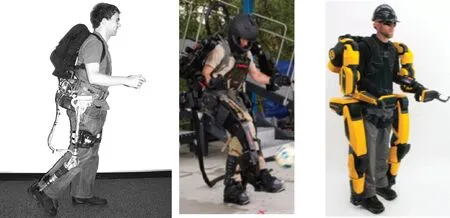

麻省理工学院(MIT)于2006年研制成功了如图5所示的用于步行时负重增强的准被动下肢外骨骼,质量11.7 kg,在背负360 N外负载的情况下能够将80%的载荷转移到地面,在负重行走时只需要2 W的电力。美国雷神(Raytheon)公司下属的萨克斯(Sarcos)公司于2007年研制出XOS液压驱动全身外骨骼机器人,XOS质量70 kg,在背负68 kg并手持23 kg的重物时可以1.6 m/s的速度行进。在XOS的基础上,该公司于2010年又研制了第二代穿戴式外骨骼系统XOS-2型全身外骨骼,如图6所示,能轻而易举地举起质量90 kg的物体,该系统最大的难点在于无法将电源及液压泵站集成到外骨骼机器人中,只能使用外部的能源。2019年,该公司又推出了一款用于机舱货物快速搬运的外骨骼Guardian XO,如图7所示,可以为佩戴者提供20倍的力量放大,能够直观实时地反射穿戴者的运动操作。

图5 MIT欠驱动下 图6 XOS-2 图7 Guardian

2010年洛克希德·马丁公司在从KAZEROONI教授手中购买了下肢助力外骨骼的专利,并进行改进性设计,开发了HULC下肢外骨骼助力系统,如图8所示。新改进的HULC外骨骼系统质量24 kg,负重90 kg,平地行进速度4 km/h时,电池续航里程为20 km,极限速度为16 km/h,可在30 s之内脱下并折叠运输,可适应1.63~1.88 m的身高范围。2017年,洛克希德·马丁公司又开发出一款为士兵膝关节助力的外骨骼ONYX,这是一款下半身可穿戴外骨骼系统,如图9所示,可有效减轻穿戴者背部和腿部负荷,采用电机驱动,协助穿戴者陡坡行走,托举或拖拽重物。

图8 HULC 图9 ONYX 图10 Soft Exosuit

由于刚性外骨骼存在质量大、灵活度受限、穿戴舒适度差等缺点,美国学者在提升改进刚性外骨骼的同时也在进行柔性下肢外骨骼研制。哈佛大学怀斯生物研究所在美国国防部高级研究计划局(DARPA)的资助下开发了柔性外骨骼机械服“Soft Exosuit”,如图10所示,质量为6.5 kg(含电池),通过牵引钢丝绳,将辅助力/力矩沿外衣本体传递至髋、踝关节。美国特种作战司令部(SOCOM)提出供特战队员穿着的“战术突击轻型作战服(TALOS)”项目,该作战服采用外骨骼助力装置,使士兵的综合作战能力得到大幅提升。此外,在助残领域也有几款性能优良的产品推向市场,包括IHMC、Ekso、eLGEs等。

(2)欧洲

2011年法国RB3D公司研制的“大力神”(Hercule)外骨骼系统,采用电机驱动,主要由机械腿、机械臂和背部支撑架组成,如图11所示,质量17 kg,可持续供电3~6 h,3 h内即可完成充电,系统的操作完全基于控制算法,使它能够明白使用者意图并与之配合完成各种动作。2014年,意大利比萨圣安娜高等教育学院研发了一款电动全身型外骨骼Body Extender,如图12所示,全身设计有22个自由度,可以单手举起50 kg重物,该系统在行走、蹲坐、搬运等常见操作条件下具有良好的性能。

图11 法国Hercule 图12 意大利Body

俄罗斯国防部第三中央研究所研制的“勇士-21”单兵外骨骼助力系统利用背包中的液压单元作为能量来源,可承担约95%的外负荷,保障士兵在平面或斜面上行走。2016年底还发布了带有轻型外骨骼助力装置的未来单兵概念演示系统,如图13所示。2018年,俄罗斯的JSCGB工程公司展示了其最新研发的被动柔性外骨骼系统K2,如图14所示,这套外骨骼系统采用无电设计,士兵穿戴这套外骨骼系统后能够背负质量达50 kg的背包轻松自如执行任务。2015年,加拿大仿生动力公司研制的一种新型被动式可穿戴柔性外骨骼PowerWalk,如图15所示,可吸收膝关节弯曲时做负功的能量发电,输出功率可达12 W,节省了执行长期野外任务时的电池装载量。2017年,加拿大MAWASHI公司设计的UPRISE无动力外骨骼,如图16所示,系统无需电池,可将肩膀上50%~80%的负荷转移至地面,减轻士兵身体负担,系统具有较好的运动适应性,其运动阻力小于1%,支持匍匐、攀爬等各类战术动作。

图13 俄罗斯Rantnik-3 图14 俄罗斯K2

图15 加拿大PowerWalk 图16 加拿大UPRISE

(3)亚洲

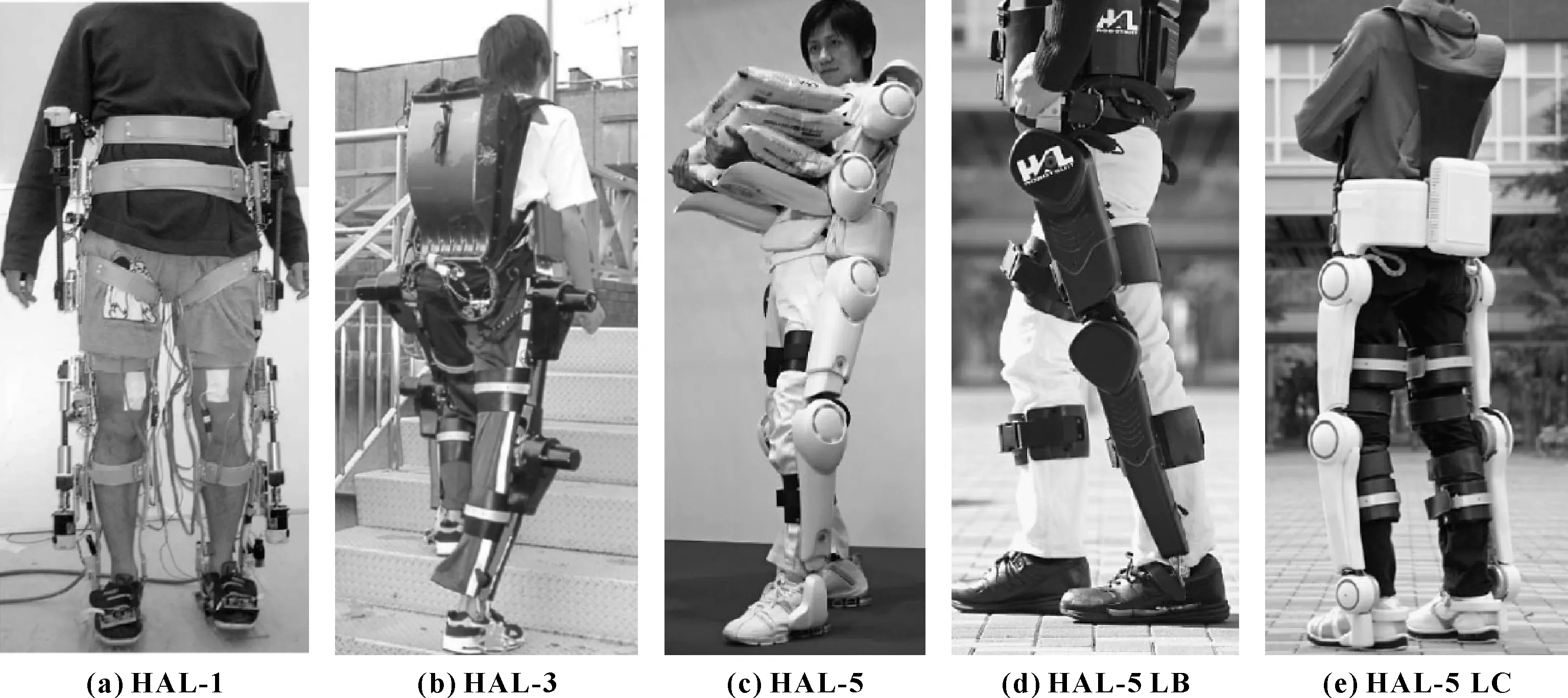

由于国情民情的因素,日本所研制的下肢助力外骨骼主要应用在民用领域。从1999年起,日本筑波大学就开始了对具备助力和康复的HAL系列下肢运动辅助外骨骼的研究,到目前为止已经开发了五代,如图17所示,并开始推向市场进行试商用。HAL以肌电信号作为辅助控制器的输入信息来感知穿戴者仿人运动信息,进而通过电机为各关节进行助力。由于HAL采用了肌电传感器,对复杂恶劣的野外环境的适应性差,所以不适合应用于军事领域。

图17 日本HAL系列外骨骼

日本东北大学设计了一款下肢助力外骨骼W.W.H-KH,如图18所示,采用电机驱动,其中髋关节有两个自由度,屈伸方向运动是主动的,外展-内收方向运动是被动的。日本东京大学研制的农业助力服W-A-R,如图19所示,助力服总质量约26 kg,在上肢的肩、肘关节和下肢的髋、膝关节采用超声电机驱动提供主动助力,可以使穿戴者轻松举起20 kg的重物。

图18 日本W.W.H-KH 图19 日本W-A-R

2014年,韩国原子能科学研究院与汉阳大学合作设计了一款协助士兵步行和负载的下肢外骨骼系统,如图20所示,这是一种前欠驱动的下肢外骨骼助力系统。2015年,韩国汉阳大学在HEXAR的基础上设计开发了HEXAR-CR50,如图21所示,质量23 kg,额定负荷300 N,设计时采用半拟人化方案。2016年,LIG Nex1公司展出了其研制的LEXO液压驱动式军用外骨骼系统,如图22所示,该系统的最大有效载荷为900 N,有效工作时间可达4 h。2017年,韩国现代汽车公司中央高级研究与工程学院设计了一款电动穿戴式助力机器人HUMA,如图23所示,单侧有6个自由度,髋关节与膝关节在矢状面内的运动通过电机来驱动,其余自由度为被动自由度,通过弹簧的储能与释放来实现。

图20 韩国士兵外骨骼 图21 韩国HEXAR-CR50

图22 韩国LEXO 图23 韩国HUMA 图24 土耳其ASYA

2017年,在土耳其首都伊斯坦布尔举行的第13届国际防务展上,土耳其阿瑟尔桑公司展出了其新研制的新型ASYA外骨骼系统,如图24所示,将膝关节助动电机及传动机构布置于髋部外侧,减少了运动部件质量。

1.2 国内穿戴式助力机器人研究现状

我国在穿戴式助力机器人技术研究方面与美国等军事强国还存在较大差距。2004年美国公开报道BLEEX项目后,国内一些大学和科研机构才开始从事类似研究。目前国内研究处于关键技术攻关与样机研制并存的阶段,主要是对人机耦合系统的负重运动机制进行研究,以及对各种机械、传感、驱动、控制关键技术的研究与验证,在设计理念、手段方法上并不落后,但原创性发明少,工程化、商业化应用推进较缓慢。

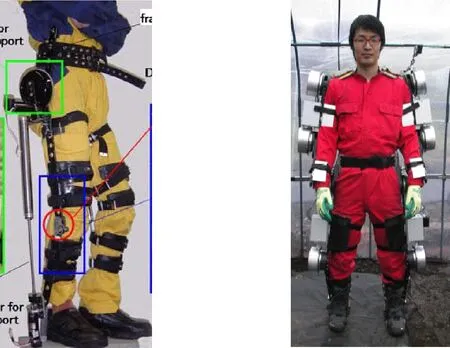

海军航空工程学院2006年研制成功了第一代能量辅助骨骼服NAEIES,如图25所示,主动关节只有膝关节,髋关节通过连接在小腿上的气弹簧来提供支撑力,背负15 kg重物可实现2 h的平地行走;2008年研制了第二代能量辅助骨骼服NAEIES-2,在膝关节处利用钢丝拉索的形式传递动力,采用气弹簧连接大腿杆到髋部以提供支撑。华东理工大学的曹恒教授团队于2008年设计了ELEBOT下肢外骨骼,如图26所示,2011年推出了第二代样机ELEbot-2,两代样机均采用液压驱动,通过伺服电机驱动液压泵向膝关节处的液压缸提供高压油,液压缸的动作由液压换向阀的控制来实现。2016年哈尔滨工业大学研制了可穿戴式下肢助力外骨骼机器人HIT-LEX,如图27所示,设计了与人体下肢运动特性相适应的14自由度外骨骼构型,外骨骼样机总质量43 kg,其中电源模块4.5 kg,实现了外骨骼与人体运动的同构性及协调性。电子科技大学在2014年推出了PRMI,如图28所示,质量为21.5 kg,负重30 kg,在3 km/h的速度下连续行走2 h。

图25 海航外骨骼 图26 华东理工外骨骼

图27 哈工大 图28 电子科大 图29 国内部分科研机构研制的下肢外骨骼机器人

国内还有一些研究所和企业进行了相关助力外骨骼的研制,例如兵器208所、航天206所、兵器202所、船舶707所、航天18所、中科院深圳先进技术研究院、中科院合肥物质科学研究院、龙海特公司、深圳肯綮公司以及牛迪科技公司等单位也研发出了各自不同形态的下肢助力外骨骼,部分样机形态如图29所示。

2 穿戴式助力机器人国内外对比分析

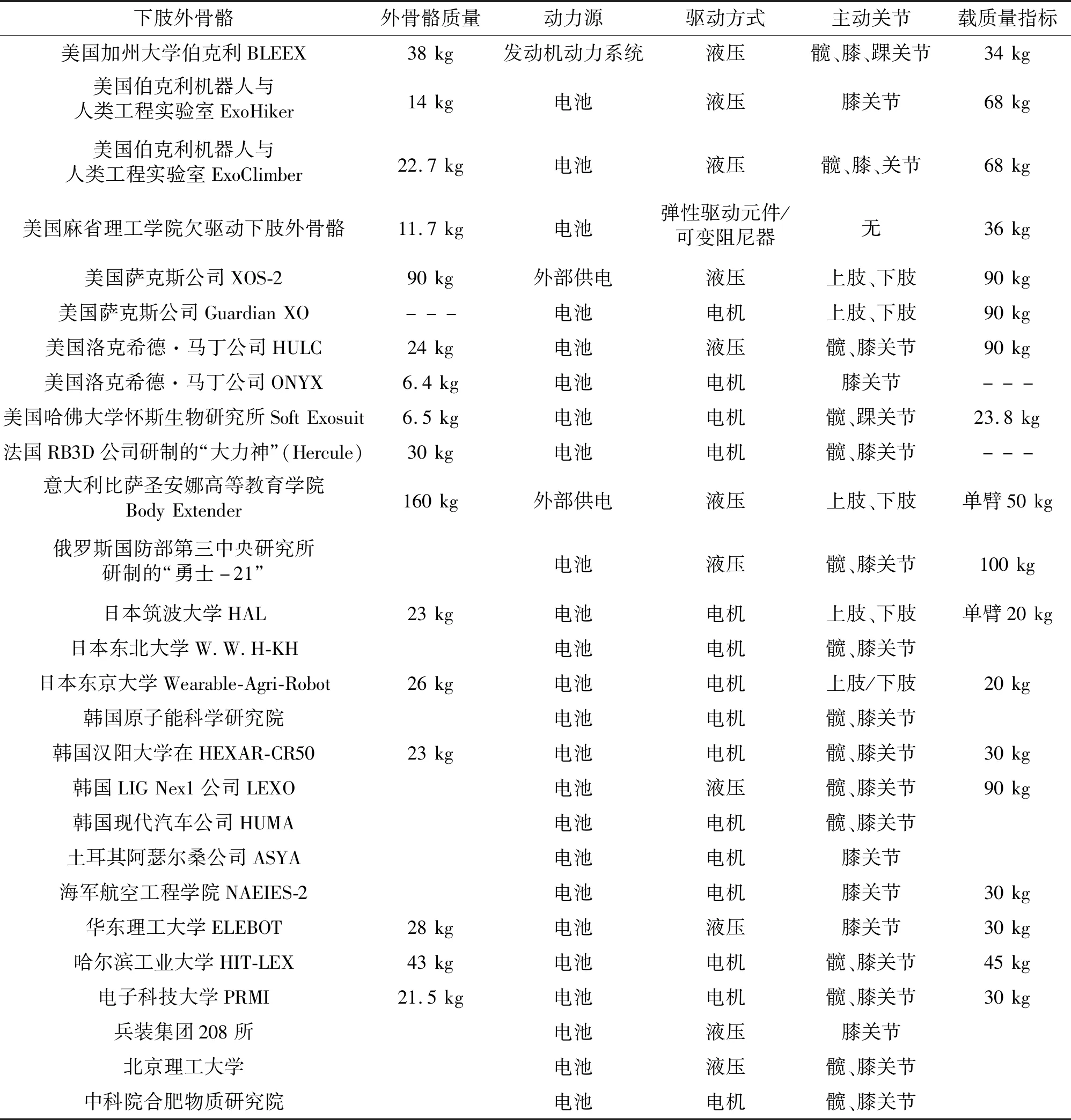

穿戴式助力机器人的军事应用以美国国防高级研究项目署、意大利国防部、法国武器装备总署、韩国国防部以及土耳其国防部等支持研发的相关研究成果为代表;民用主要针对灾后救援或辅助重体力劳动等。近年来,国内外针对下肢助力外骨骼民用方面的研究,已经有从科研院所向企业转变的趋势,并且已有日常生活辅助或助老助残的外骨骼产品推向市场,包括HAL、Ekso、ReWalk等。国内外面向负重助行应用的下肢助力外骨骼研究成果相关性能参数的对比如表1所示。

从表1可以看出:为实现下肢外骨骼助力的有效助力,大多数研究青睐于髋关节和膝关节同时主动助力,这也符合穿戴式助力机器人在复杂环境下的使用要求。由于液压驱动的外骨骼最大载质量指标明显大于电机驱动方式,所以以美国为代表的军用外骨骼大都选用液压驱动方式。然而,液压驱动的方式也有较大的局限性,主要体现在小型化的液压泵站与下肢助力外骨骼的一体化设计,以及系统较大的质量及噪声。所以如何提高液压驱动的效率,减小体积和质量,并实现模块化设计已成为国内外众多学者和科研人员研究的热点。所以,采用液压助力实现液压驱动系统轻小高效模块化设计,并尽量降低外骨骼自身质量,是未来军用下肢助力外骨骼的重要发展方向。

表1 国内外下肢助力外骨骼相关性能参数对比

3 穿戴式助力机器人驱动系统分析

由于驱动单元和能源单元是外骨骼系统实现助力功能的执行部件,且系统质量、承载能力、机动能力、助力效能、连续工作能力等技术指标都与这两个单元的设计好坏密切相关,如何能在达到系统性能和功能的前提下,使驱动单元和能源单元尽可能质量轻且体积小、高效、原理和组成尽可能简单就显得十分重要。

(1)集成式液压驱动

液压驱动方式在不减小关节驱动力矩的情况下,能够降低运动部件的质量,便于士兵肢体活动。目前国内外从事液压驱动下肢外骨骼研制的单位大都选用标准的液压元器件,然后通过相应的控制策略来提高驱动性能,真正关注液压驱动系统研究的单位较少,而液压元件的微型、高效、集成化设计对提高外骨骼的驱动效率至关重要。

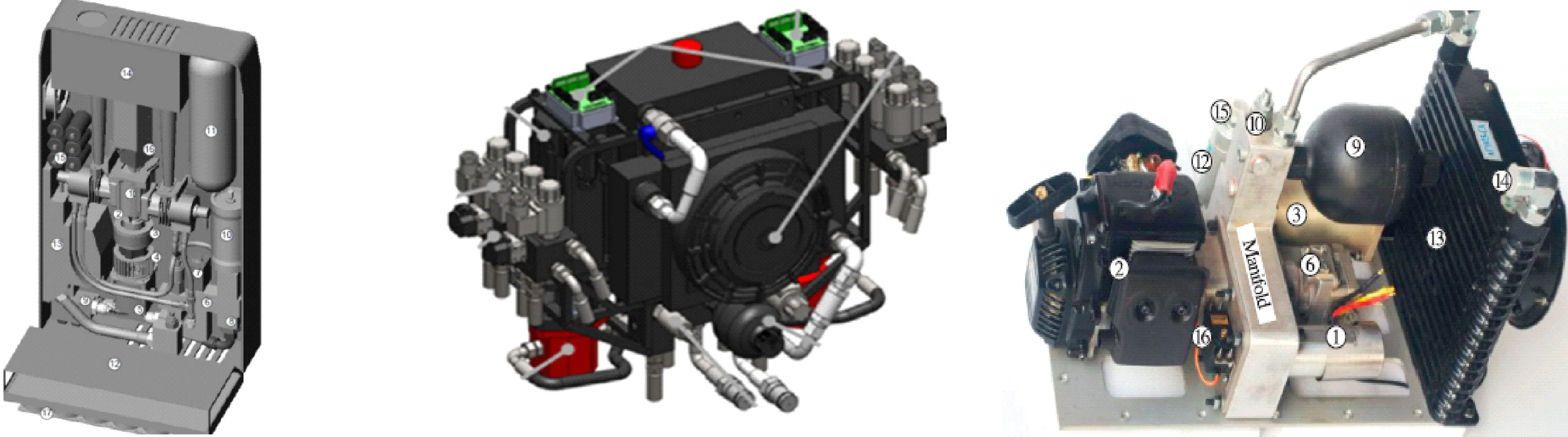

美国学者在液压驱动系统轻小、集成、高效等方面进行了积极的探索研究。BLEEX第一代样机将液压驱动系统进行了高度的集成,并专门设计了专用的汽油机动力源HEPU发动机,该系统质量27 kg,输出功率2.5 kW,如图30所示,在HEPU动力系统中齿轮系额定转速约为6 300 r/min,为匹配齿轮系转速其发动机降速运行,故发动机无法发挥最大性能。KIM等设计的液压下肢外骨骼,将电机、液压泵、伺服阀、油箱等进行了有效的集成,设计了HPUC液压集成装置,如图31所示,采用双模式控制,双模式控制由姿态阶段的主动模式和摆动阶段的被动模式组成。OUYANG等设计了小型液压动力装置样机CHPU,如图32所示,该样机质量约20 kg,最大可向机器人提供1.5 kW液压能源与160 W直流电力,携带5 kg燃料时可维持1.2 kW总功率持续运行4.5 h。

图30 BLEEX液压集成装置 图31 HPUC液压集成装置 图32 CHPU集成

(2)新型电机驱动

电机驱动方式结构简单、控制相对容易、响应快、效率较高,但由于电机的扭矩特性不能直接满足外骨骼大承载的应用需求,必须增加减速环节,导致驱动组件的体积、质量大幅增加,不利于整体的轻量化,也影响了机构的灵活性和整体的重心分配。电机驱动外骨骼一般应用于助老助残等民用领域,主要驱动方式有关节直驱和电机与末端执行机构分离两种方式。关节直驱典型的代表是HAL、IHMC,Eks,eLGEs等,将电机减速机与关节进行集成化设计,最大限度减小驱动关节的大小和质量。

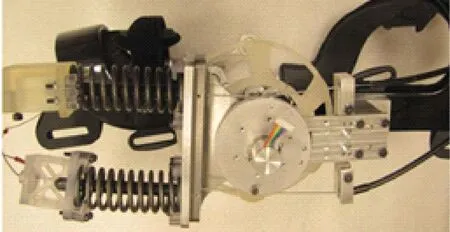

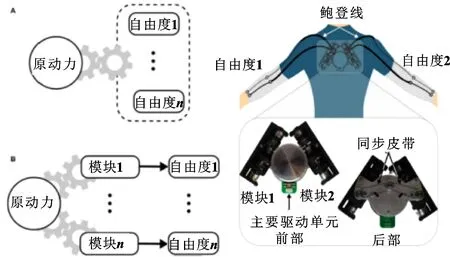

为了满足运动末端轻小化设计要求,国内外研究人员对电机减速机与末端机构分离的驱动形式进行了研究。ZHU等设计一种高扭矩密度的驱动机构,如图33所示,驱动机构在支撑阶段提供高的输出扭矩,在摆动阶段的阻碍作用很小,不借助离合器与弹性元件可以提供固有的后向驱动力。VENEMAN等设计一套由电机、套索、弹性元件构成的驱动单元,如图34所示,能较好地实现柔顺驱动。XILOYANNIS等提出一种用于上肢柔性外骨骼一驱多的驱动方案,如图35所示,采用模块化设计,动力源来自一个电机,通过控制配置在外骨骼上不同的离合器来进行不同关节的驱动。TORREALBA等为下肢康复外骨骼设计一种变刚度阻抗控制的膝关节,通过电机、弹性元件和齿轮实现双向驱动,如图36所示。KO等设计安装在外骨骼机器人背部的单一执行机构,通过差动齿轮、套索同时驱动两条腿,如图37所示。SEO等设计的穿戴式助力机器人采用电机驱动关节处的弹性元件实现柔顺助力,上下斜坡/上下台阶助力效果明显,如图38所示。

图33 高扭矩低阻抗驱动系统

图34 柔性驱动系统

图35 一驱多驱动系统

图36 变刚度双向驱动

图37 套索驱动系统

图38 电机+柔顺机构驱动

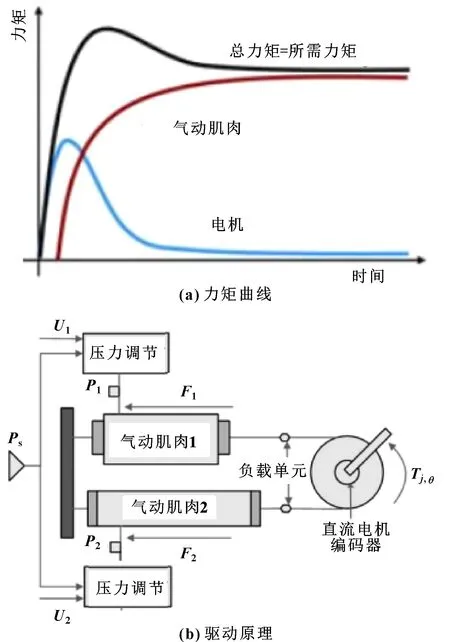

(3)新型气压驱动

气动人工肌肉作为驱动元件,柔顺性好,功率/质量比大,动作平滑。但是,以气动人工肌肉作为驱动元件只能通过压力控制,不能根据驱动要求来调节驱动特性,存在典型的非线性,难以实现精确控制。为此国内外学者根据电机和人工肌肉驱动的特点,将二者进行了有效融合,研究基于电机和人工肌肉的驱动方式。

气-电混合驱动最早是由KHATIB等于2007年提出来的,如图39所示,并采用基于一对不同连接力控制的气动肌肉的转矩控制策略降低气动肌肉带宽有限、行为高度非线性的问题,HYON等第一次将气-电混合驱动应用于穿戴式助力机器人,来获得精确的扭矩可控性、反驱动性和重力补偿。

图39 伺服电机+气动人工肌肉驱动原理

4 刚柔耦合穿戴式助力机器人关键技术分析

基于国内外研究现状的分析以及调研,针对目前穿戴式助力机器人研究中的技术难点与瓶颈,拟围绕刚柔耦合助力机器人仿生学构型设计、高效轻小集成化液压伺服驱动系统以及人机耦合协同控制等方面进行研究,为刚柔耦合穿戴式助力机器人的研制提供重要的技术支撑。

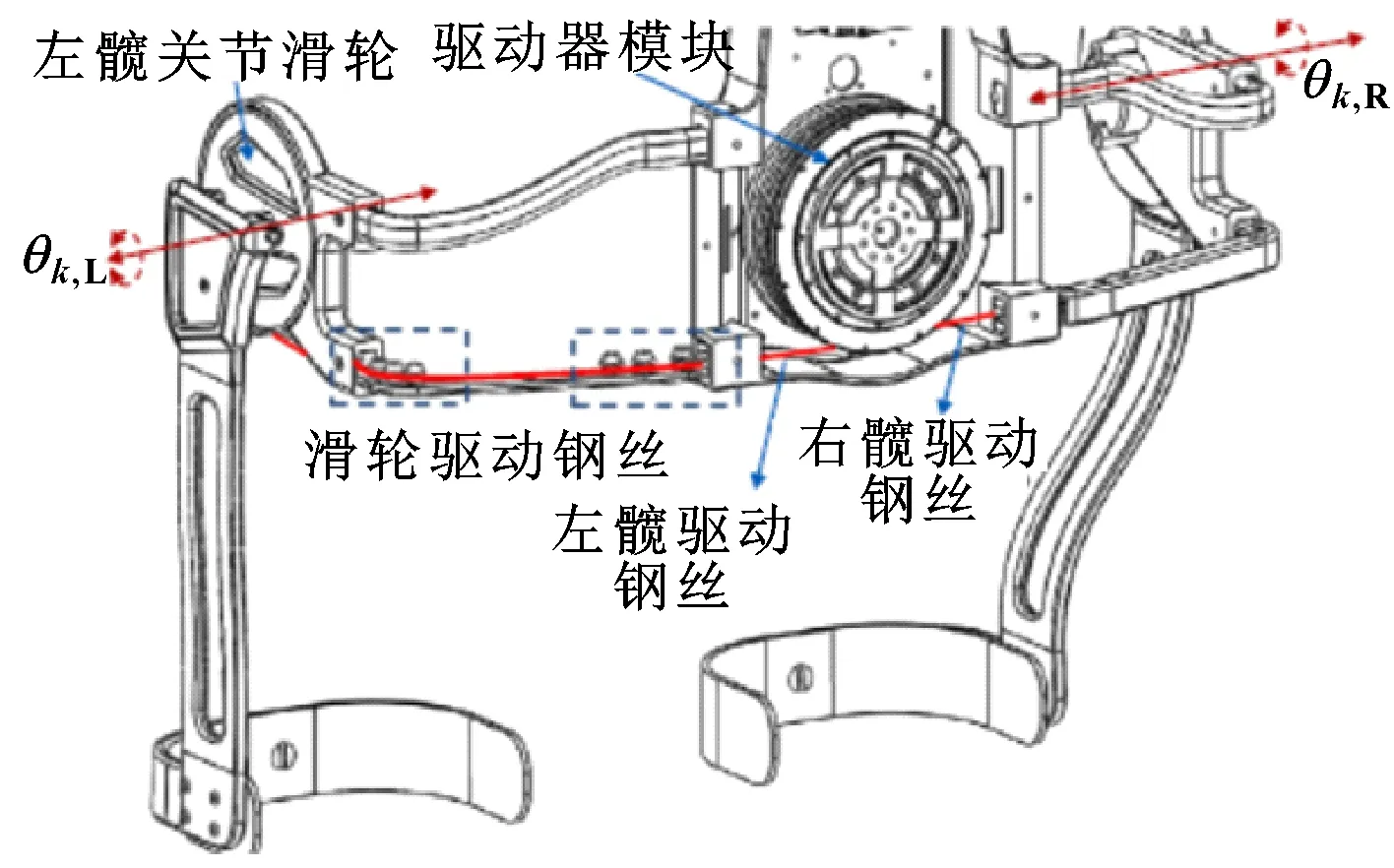

(1)刚柔耦合助力机器人仿生学构型设计

首先需要结合人机工程学以及拟人化的设计理念,从构型设计上保障人机运动的同构性及协调性,要突出外骨骼对士兵下肢的包裹性防护、背部仿生脊柱灵活与支撑功能并存。通过分析人体下肢的生理学结构及行走机制,以及行走过程的动力学仿真,获得行走过程中的下肢关节角度、扭矩、功率等参数,进行合理的外骨骼自由度分布方案设计和主动助力关节的选取。

(2)高效轻小集成化液压伺服驱动系统研究

以轻小、高效、节能为目标,设计可用于力闭环控制或位置闭环控制的高功率密度小型化液压驱动系统。采用轻量一体化设计技术和节能提效设计技术,最大限度地降低驱动单元的体积质量,提高其功率密度。根据人体负重携行的运动特点以及人体膝关节和髋关节运动能量关系,在直驱电液伺服系统的基础上,进行轻小液压元器件的开发、新型集成高效轻小液压伺服驱动系统的开发,将容积控制作为主要驱动方式,并结合自制微型液压阀,实现膝关节的主动助力,进行与仿生外骨骼的机构进行模块化结合,并对驱动效率、电机与作为执行元件的液压缸的功率匹配进行研究。

(3)人机耦合协同控制

针对液压系统的强时变、非线性特征,为实现助力机器人和穿戴者的人机交互更加平顺,传统的基于力或位置的控制方法已经无法满足实际应用需求,必须采用主动柔顺控制方法对执行机构末端进行柔顺控制。基于位置的阻抗控制是将末端接触力通过一定算法转化为位置控制器的修正量,改变期望轨迹,或者减小既有运动的速度和加速度,从而阻止机构末端接触力过大,因此把位置控制作为内环,力控制作为外环。对于助力机器人来说,其主要功能是在人体运动关节转动时产生辅助力,而对末端位置没有过高的精度要求,因此可采用基于逆动力学的阻抗控制来实现可穿戴柔性外骨骼机器人的控制功能。

5 小结

当前穿戴式助力机器人以刚性结构为主,能耗较大,不能适应野外复杂的地形环境,并不能很好地解决士兵“背不动”、“走不远”、“走不快”等问题。为此,在现有研究的基础上,需要对穿戴式助力机器人的相关技术进行优化与提升,研制一款刚柔耦合的穿戴式助力机器人,重点解决仿生轻量化、高效驱动以及同步控制等关键技术,在保证有效助力的同时不影响士兵的战术动作与复杂环境的适应性;在目前能源技术未突破的情况下,通过提高驱动系统的功率密度来增加续航时间,通过先进的同步控制方法实现下肢助力外骨骼与士兵的有效融合,实现“如影随形”。