可移动燃油自动加注装置设计

2022-09-16郝振兴刘金涛朱永刚王基月康喜富

郝振兴,刘金涛,朱永刚,王基月,康喜富

(1.郑州科技学院 机械工程学院,河南 郑州 450064;2.中车大同电力机车有限公司,山西 大同 037038)

引言

特种车辆、船舶、飞机及航天器等特种装备的运行,都离不开燃油高效安全可靠的供应,尤其对飞机和航天器而言,若燃料供应不足,不仅不能完成作业任务,而且还会影响其寿命,甚至由此产生一系列较为严重的后果[1-3]。目前燃油加注设备种类较多,但大多存在精度低、效率低、自动化程度不高等问题[4-5],能满足对易燃、易挥发、有毒等特殊要求的燃油进行高效率、高安全可靠、高精度的自动化加注设备少之又少。

在对油液加注装置的研究方面,国内外科研人员进行了许多研究。美国研制的HPA150-210型和意大利研制的56-A型特种燃油加注装置具有自动化程度高、精度高等优点[6],但是价格昂贵,供货周期长且后期维修维护不便。董岱等[7]设计了一种油液自动加注装置,该装置主要用于对车轮润滑油的加注,所加注的油液也不属于有毒危险性液体。赵锐等[8]研发了一种用于石蜡油灌装的自动加注装置,但该加注装置属于固定式的,不能够随意移动且石蜡油也属于常规油液。王东阳[9]设计了一种基于工控机的舰艇燃油自动加注装置,从而来为舰艇的作战提供良好保障,但工控计算机体积相对较大。陈粒等[10]设计了一种用于液体发射药火炮的自动加注装置,并对其进行了仿真研究,通过仿真验证了所设计的加注装置加注精度高、加注速度快。何杰等[11]针对空中加油的对接问题,对加油装置的对接机构进行了设计,并通过动力学特性分析和仿真验证了对接机构设计的合理性。

针对以上问题,本研究设计了一种应用于某特种装备的可移动燃油自动加注装置,经验证该装置能够高效、安全可靠的为某特种装备进行燃油(易燃、强挥发、强刺激、微毒)的自动化加注。

1 加注装置的总体设计

加注装置的总体设计采取系统式的设计模式,主要包括机械系统和电控系统。机械系统主要包括移动平台、舱体、加注单元;电控系统作为自动化加注装置的核心和灵魂,对加注单元进行实时数据采集和控制,以实现自动加注等功能。

加注装置将运输车作为移动平台,加注单元和电控系统置于舱体内,将整个舱体置于移动平台上,从而形成一个移动式的燃油自动加注装置,舱体内同时配备有灭火器、铁锨等附属工具,舱体装于移动平台转运时用钢丝绳紧固,舱体还具备防爆功能。加注单元和电控系统的设计采用分离式,以方便加注单元和电控系统的独立分别安装,从而提高工作效率,同时加注单元和电控系统也均按防爆要求进行了设计,以确保加注和转运时的安全,可移动燃油自动加注装置的总体设计原理框图如图1所示。

2 机械系统设计

2.1 移动平台

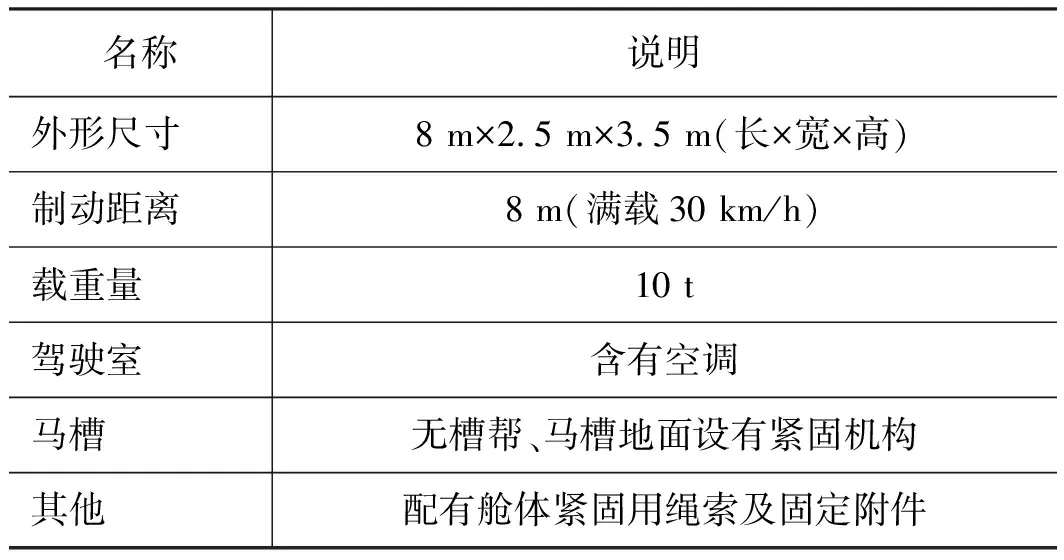

移动平台用来运输和装载舱体、加注单元及电控系统等器件,其主要参数如表1所示。

表1 移动平台主要参数

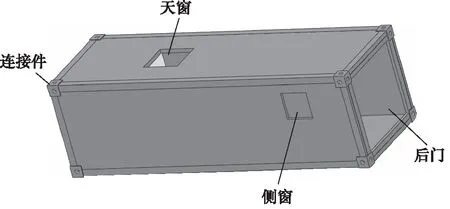

2.2 舱体

舱体主要用于装载加注单元和电控系统,舱体按照国家有关标准进行设计,其三维外形图如图2所示。舱体顶部设有天窗,其位置与加注单元油箱的人孔口盖和加注口正对。舱体底部设计有可拆卸轮子,以便于在地面上进行短距离移动。舱体具备较好的隔热、抗盐雾和抗腐蚀性能,对舱内设备起到良好的保护和固定。

图2 舱体三维外形图

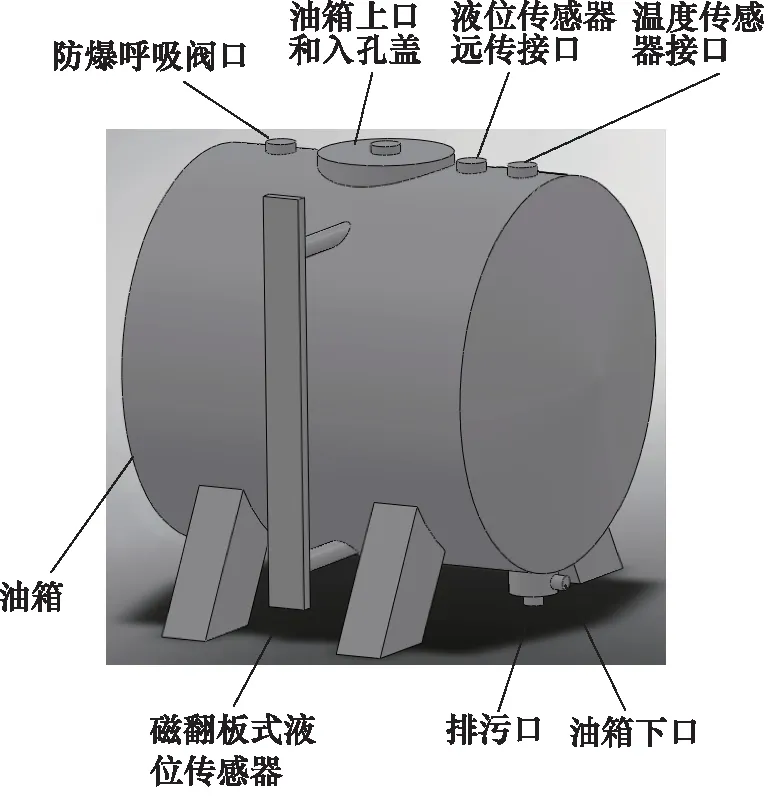

2.3 加注单元

加注单元用来对被试件进行燃油的定量和非定量的加注及抽放等,由油箱和液压回路组成,油箱和液压回路的设计也采用分离式进行设计。油箱用于对燃油进行装载和短期贮存,油箱的设计依据压力容器有关标准,油箱容积2200 L,油箱中装有防爆呼吸阀、磁翻板式液位传感器、温度传感器等。油箱顶部设计有人孔口,通过该口对油箱内部进行检查、清洗及元件安装,平时用孔盖进行锁紧,其外形结构示意图如图3所示。

图3 油箱外形示意图

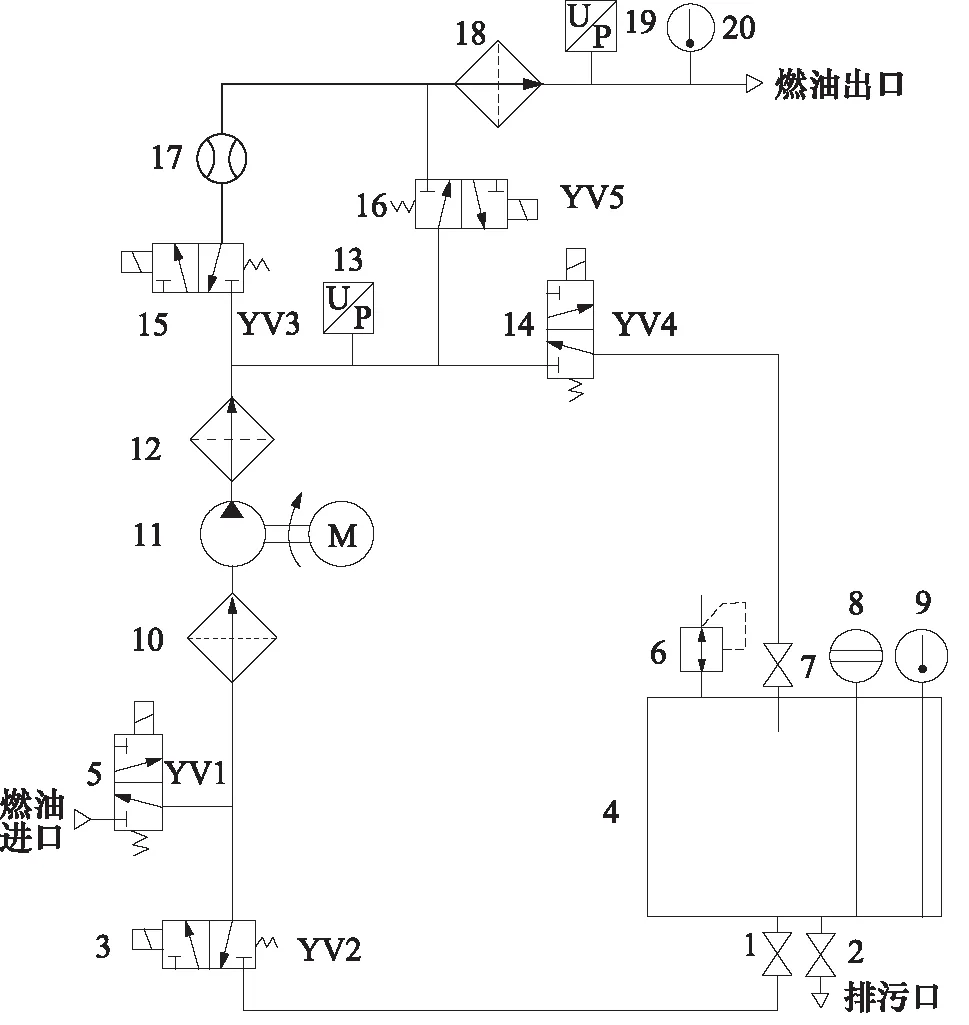

液压回路由特种油泵、管路组件、阀门、过滤器、流量传感器、压力传感器、温度传感器等组成,整个液压回路统一安装在柜体之中,柜体外壳留有与油箱、电控系统相互连接的接口。

特种油泵选用变量叶片泵,该泵工作压力最高可达1.6 MPa,输出流量最大可达32 L/min,与其配套的驱动电机的功率为1 kW,转速高达1400 r/min,电压为AC 380 V;电磁阀选用DN 25,DC 24 V的常闭型活塞式电磁阀;过滤器选用DN 25、过滤精度为5 μm的纸质滤芯式过滤器,能够确保燃油加注时的洁净度。加注单元整体液压系统原理图如图4所示。

1、2、7.截止阀 3、5、14-16.电磁阀 4.油箱 6.呼吸阀 8.液位计 9、20.温度计 10、12、18.过滤器 11.特种油泵 13、19.压力传感器 17.流量计

通过PLC对加注单元液压系统的5个电磁阀的逻辑控制、流量采集计算等,实现加注单元不同工况下的燃油自动加注。当电磁阀3和15被打开时,实现由加注装置油箱向被试件产品进行定量加注;当电磁阀5和15被打开时,实现由外部其他容器向被试件产品进行定量加注;当电磁阀5和14被打开时,实现由外部其他容器向加注装置油箱进行非定量加注;当电磁阀5和16被打开时,实现由外部其他容器向被试件产品进行非定量加注;当电磁阀3和16被打开时,实现由加注装置油箱向被试件产品进行非定量加注;当电磁阀3和14被打开时,实现加注装置的自循环,对燃油进行过滤。

3 电控系统设计

3.1 硬件设计

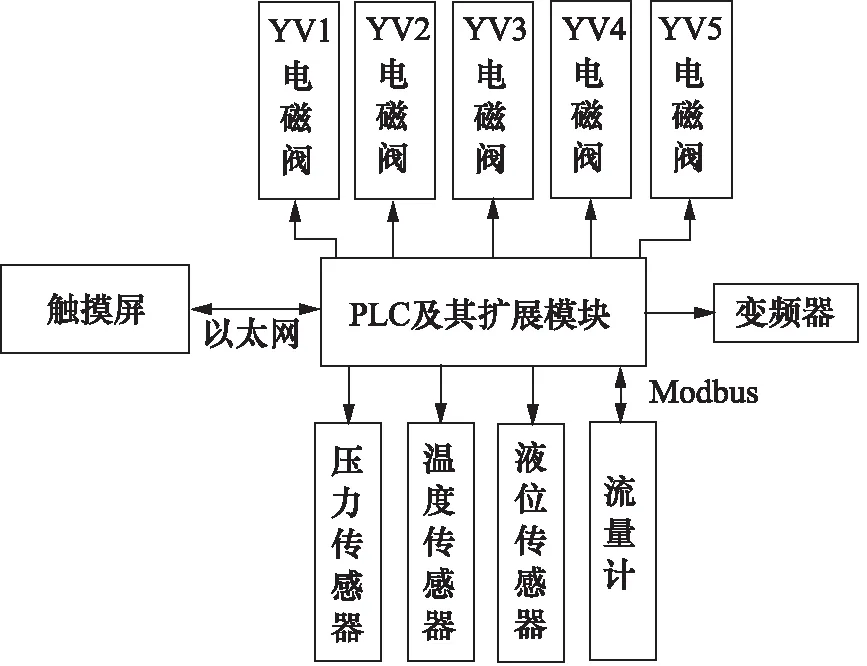

控制系统的硬件主要有PLC及其扩展模块、变频器、传感器、电磁阀、触摸屏等组成,其组成结构示意如图5所示。

图5 硬件组成结构示意图

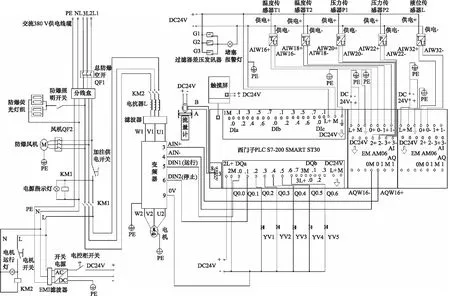

PLC及其扩展模块、变频器、触摸屏统一安装在防爆电控柜中,同时电控柜中装有用于采集各传感器和控制各电磁阀的接线端子等电控附件。流量计与PLC基于Modbus通信协议进行通信完成对燃油流量的采集,触摸屏和PLC基于以太网通信对加注装置进行智能操控。

“原来还真有这个鸟窝大师啊,我听人讲玄奘大师西行取经时,遇到一个乌巢禅师,是他的师兄吗?”星雨已破涕微笑。

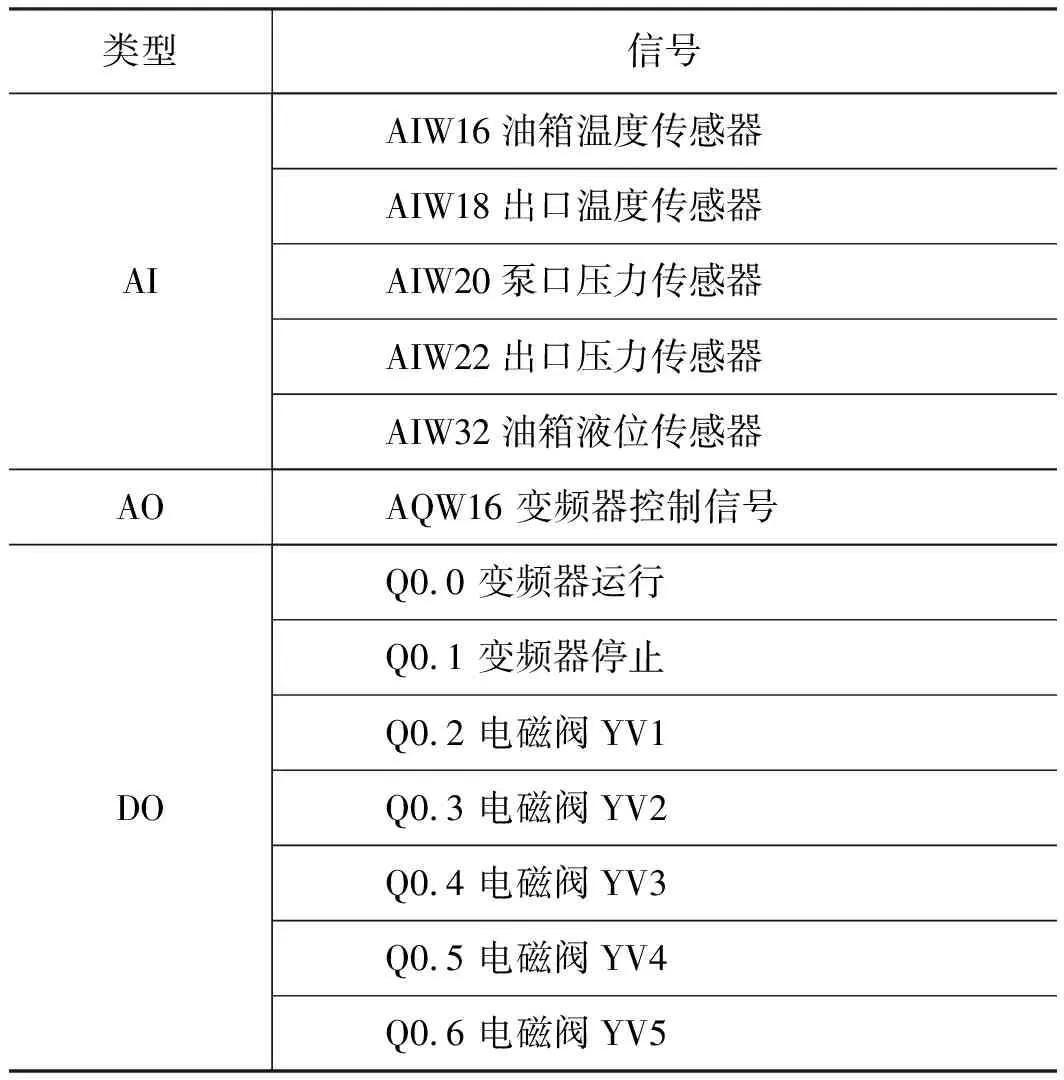

根据被控电磁阀数量、传感器数量、变频器数量及相关要求对PLC及其扩展模块、触摸屏进行选型,本设计选用1个S7-200 Smart ST30 西门子PLC、2个EM AM06扩展模块,1块Smart 1000 IEV3触摸屏。该PLC具备性价比高、可靠性高、效率高及抗干扰能力强等优点[12],其板载18DI,12DO,EM AM06扩展模块含有4AI,2AO,完全能满足硬件设计需求,而且其接口有一定的冗余,一旦原有接口出现故障,可快速进行接口更换,从而快速解决故障确保设备高效运行,其输入输出接口分配表如表2所示。

表2 输入/输出接口分配表

电控系统主要用于对各传感器进行数据采集,各电磁阀以及变频器进行控制,以使加注装置对被试件完成智能加注的任务,其电气原理图如图6所示。

图6 电控系统电气原理图

3.2 软件设计

电控系统软件设计包括PLC梯形图程序设计和触摸屏程序设计两部分[13]。

由于梯形图具有容易上手、修改方便、直观易懂等特点,被广泛应用于PLC的程序设计中。因此,本加注装置的电控系统通过STEP7-Micro/WIN S-MART编写软件进行了PLC的梯形图程序设计,梯形图程序由主程序、初始化子程序、模拟量换算子程序、模拟量显示子程序、电磁阀控制子程序、流量计通信采集子程序、油箱液位容积计算子程序、模拟量采集中断程序及有关库文件程序组成。通过主程序对各子程序和中断程序进行调用,以完成自动加注的任务。程序执行时,首先初始化子程序将管路出口压力极限值送到相应的保持寄存器中,然后通过中断指令定时调用模拟量采集中断程序,中断程序将各温度、压力、液位值传送到各自的保持寄存器中;再次执行模拟量换算和模拟量显示子程序来实时采集显示温度、压力、液位的实际物理量值;接着执行流量计通信采集子程序和油箱液位容积计算子程序;最后根据用户选定工况和采集到的各物理参数值执行电磁阀控制子程序,从而实现对燃油的自动加注等功能,电控系统流程图如图7所示。

图7 电控系统流程图

人机交互操控界面由触摸屏编写软件WinCC flexible SMART V3进行设计,通过人机界面可以形象直观地实现对各参数进行实时监测、故障报警指示并自动停机、手动加注、自动加注、数据报表生成及功能帮助等功能。

4 燃油自动加注装置测试

设备完成机装和电装后,为了验证其稳定性及可靠性,通过上位机触摸屏中的人机交互界面对设计的可移动燃油自动加注装置进行测试试验,其人机交互界面如图8所示。

图8 人机交互控制界面

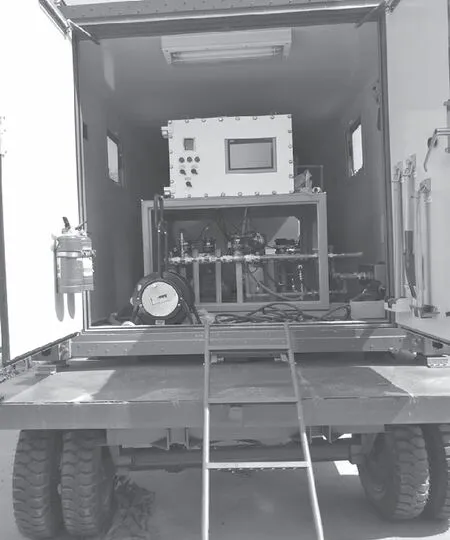

设备上电后,通过触摸屏依次选择工况“由外部容器向加注装置油箱非定量加注”、“由外部容器向产品非定量加注”、“由加注装置油箱向产品非定量加注”以及“自循环”,然后点击界面上的“加注开始”按钮,当无需加注时,点击“加注停止”按钮设备恢复原状,同时在加注过程中可根据实际情况,可点击“增速”和“减速”按钮对加注速度进行调节。经测试按上述各工况进行加注时,其功能均正常,且加注压力在0.05~0.45 MPa之间可调,满足技术要求,图9为加注试验测试现场,燃油自动加注装置实物如图10所示。

图9 加注试验测试现场

图10 燃油自动加注装置

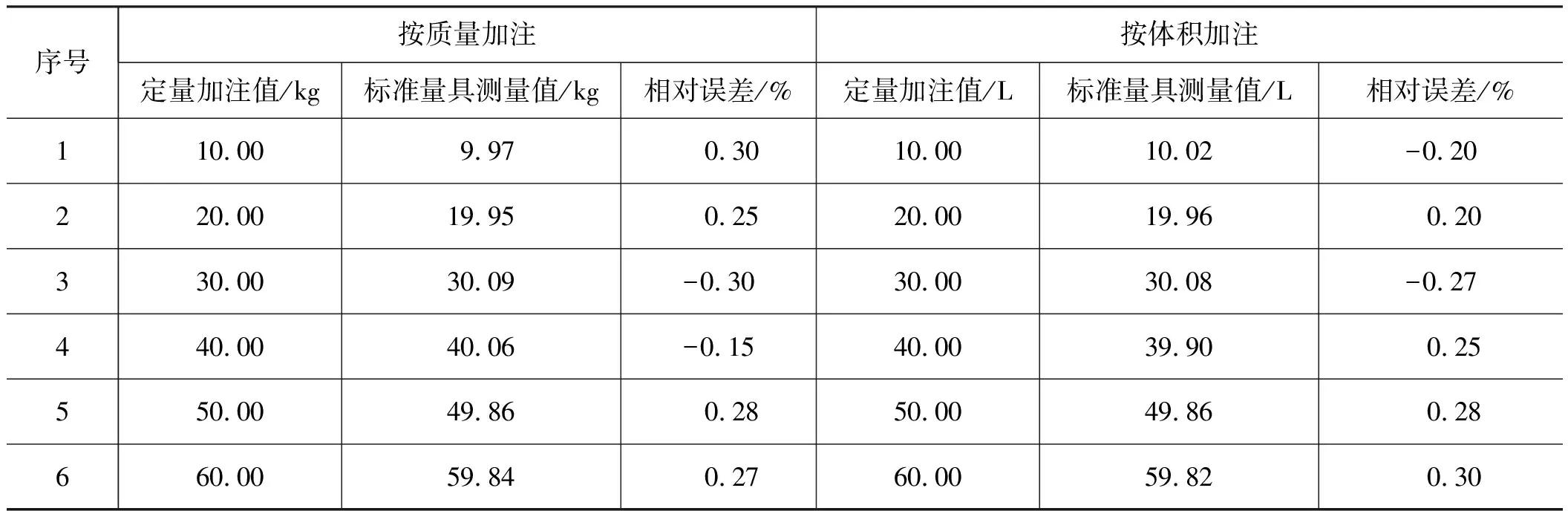

非定量加注和自循环测试完毕后,还需对定量加注进行测试试验,以验证其准确性。设备上电后,通过触摸屏依次选择工况 “由外部容器向产品定量加注”和“由加注装置油箱向产品定量加注”,然后依次选择“按质量加注”和“按体积加注”,输入设定值后,点击“加注开始”按钮,当达到设定值后,设备会自动停止加注,同时在加注过程中可根据实际情况,可点击“增速”和“减速”按钮对加注速度进行调节。经测试按上述工况进行定量加注时,均能正常使用,表3为“由加注装置油箱向产品定量加注”时的测试数据。

表3 定量加注测试数据表

5 结论

针对某特种装备缺少高效安全可靠的燃油自动化加注装置的问题,分析现有相关自动加注装置的研究现状,设计了一种可移动燃油自动加注装置,通过试验验证了其设计的合理性和可行性。主要结论如下:

(1)自动加注装置按防爆要求进行设计,提高了设备的安全性,并通过手动加注、自动加注等测试试验验证了其合理性和可行性,具备良好的工程应用价值;

(2)自动加注装置基于触摸屏和PLC控制,提高了设计效率和加注效率,可靠性高、自动化程度高,为相关自动化控制设计提供了一定的参考;

(3)按质量和体积定量加注时,定量精度高,相对误差均保持在±0.3%的范围内,定量误差满足了小于±1%的设计要求。