离心式液氢泵的动力特性与传热特性分析

2022-09-16李承霖

邵 雪,李承霖,胡 康,黄 鑫

(1.辽宁工业大学 土木建筑工程学院,辽宁 锦州 121001;2.中国能源建设集团广东省电力设计研究院有限公司,广东 广州 510663;3.中国工程热物理研究院 核物理与化学研究所,四川 绵阳 621000)

引言

氢被认为是最具有潜力的能源,氢气储罐是氢动力燃料汽车比较常见的氢燃料贮存方式,随着液氢优势的体现以及液氢海上大规模储运的发展,液态氢被认为是未来发展巨大的能源贮存形式,在陆上运载应用性也将逐步体现。液氢的输送有加压和机械泵送2种方式,前者通过提高贮存罐内压力来驱动液体输送,对设备承压等级要求较高,会带来成本的增加及整个系统流程的改变,后者的机械泵输送可以避免上述问题,但其结构包括动力元件,需进行特殊设计,并且介质为液氢,要求有抗低温的稳定运行性能。

液氢临界温度20 K,密度71 kg/m3,汽化潜热447 kJ/kg,针对在运输系统中液氢泵应用要求,目标指向的离心泵较少,研发主要解决以下技术问题:

(1)整体结构方案的特点导致室温的热量大量进入低温液体中,造成低温液体消耗大,效率低;

(2)转动轴的支撑轴承置于低温环境,运行过程中机械摩擦产生的热量全部进入低温液体中,对低温液体的消耗较大,同时低温轴承存在寿命短、可靠性低、维护不便、造价高等问题;

(3)低温流体发生热传导极易汽化,气氢易燃易爆,材料在低温环境下,泵金属材料的力学性能会下降而影响配合间隙。由上可见,漏热和泄漏是影响离心式液氢泵水力性能及运行稳定性的两大难题。

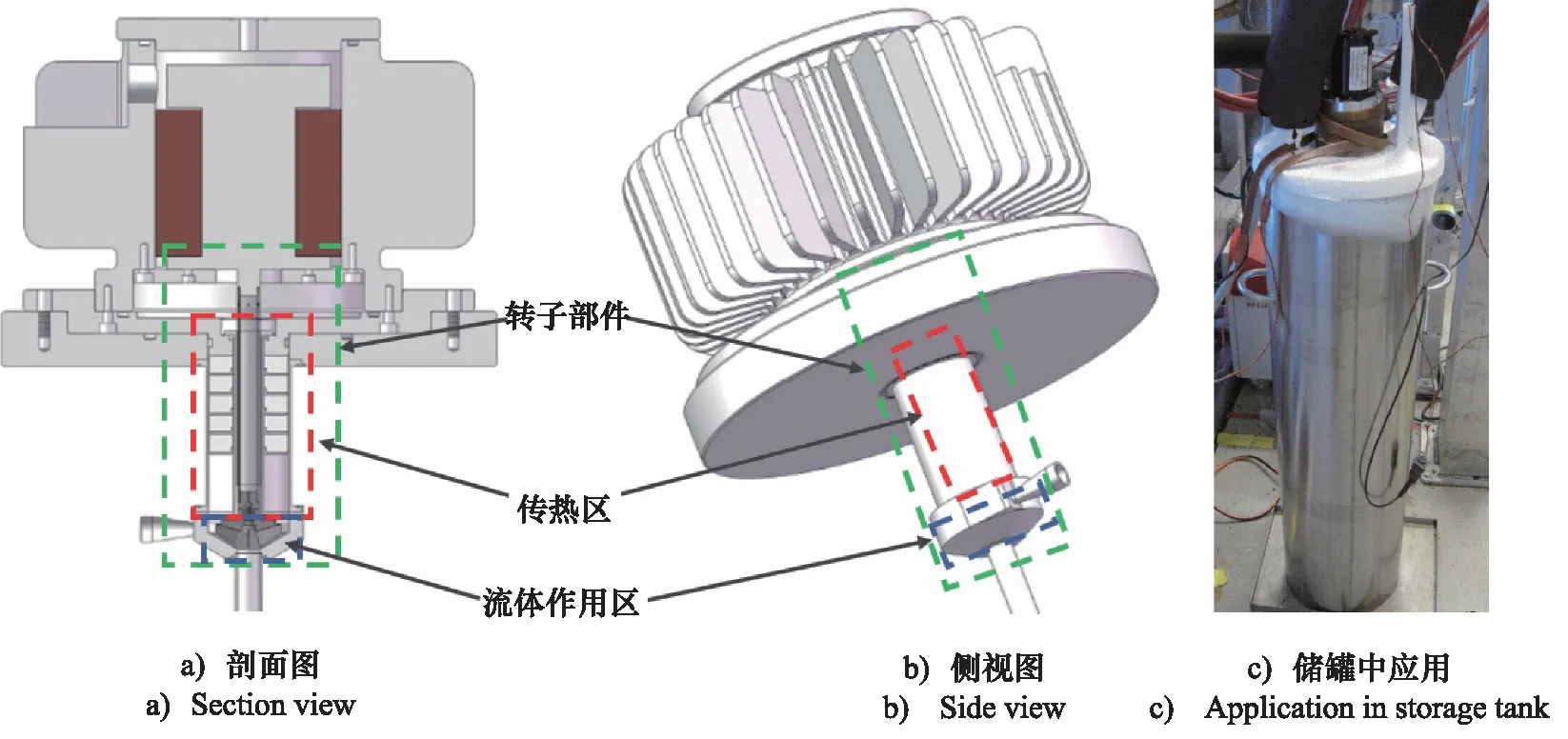

由于液氢是低温流体,其与常温流体(水)存在巨大差别,针对低漏热、高效率、高强度及密封方面的需求,结合泵体的工作方式,设计了应用于输运系统的高压头小流量离心式液氢泵,如图1所示,其主要由转动区、传热区、流体作用区组成,采用有限元对离心式液氢泵的总体结构形式、流体作用区(过流区)和泵体绝热结构设计等方面进行分析,以确保离心式液氢泵在系统中长期稳定的运行。

图1 液氢泵示意图

从现代测试的角度来看,离心式液氢泵内极低温流体汽化潜热较大,密度较低,运动黏度较低,受力旋转会形成内部流动复杂的强旋流场。有限元软件ANSYS[1-2]作为揭示离心泵内不可压缩、极低温流体高速旋转机械过程有力的工具,数值模拟计算不受模型尺寸限制,在试验前用其进行验证设计的精准程度,可以开展较为广泛的多结构、多工况、复杂工况的计算,预知试验数据,全面、直观、深入揭示动力学,为泵结构性的改进提供理论指导。本研究选定离心式液氢泵在实际运行时最为关键的几个方面:低温流体泵的传热、叶轮与转轴强度、过流区流固耦合强度和模态共振等内容进行分析。

1 转子部件有限元分析

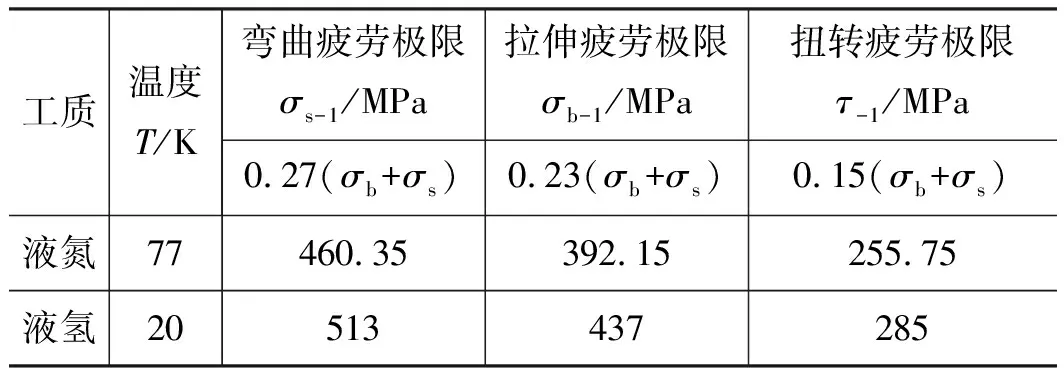

叶轮如图2所示,其材料为316L奥氏体不锈钢(022Cr17Ni12Mo2),具有良好的耐氢脆化特性[3],最大拉伸强度为900 MPa以上。液氮与液氢相比具有相近的物理特性,做低温预测时通常将两者对比验证分析,表1为316L在低温条件下的机械性能列表[4]。低温元件材料,需要满足设备的机械性能和热物理性能,测试其机械性能需对设计的零件进行强度校核,对于低温流体需要进行低温下强度校核,已有的研究结果表明,钢材的疲劳极限与强度极限之间关系如表2所示。

表1 低温下316L不锈钢的机械性能

图2 叶轮示意图

表2 低温下316L应力极限

由表2可以看出,不锈钢在20 K温度条件下的疲劳强度要高于77 K温度环境,但是进行泵的性能测试时,首先进行液氮工质试验,之后才进行液氢介质试验,因而进行强度校核时采用77 K下的疲劳极限,从而保证设计的泵可满足使用不同工质对于不锈钢性能的需求。

叶轮在系统中运行时受力不断增大,且持续恒定,计算屈服强度和拉伸强度是低温温区金属材料应力分析的基本设定条件。

1.1 转子系统模态分析

1)动力学方程

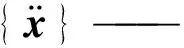

不同于往复式柱塞泵,液氢在离心泵内受力旋转获压流动与管道、转子部件之间存在流固耦合振动特性。由机械振动动力学方程[5-6],得到多自由度运动方程:

(1)

式中,[M]——质量矩阵

[K]——刚度矩阵

{x}——节点位移向量

若假定低温流体泵中转子部件区的振动为运行频率和相位均相等的简谐振动,求解方程为:

(2)

式中,φi——第i阶模态的振动特征向量

ωi——第i阶模态的固有频率

泵运行时叶轮受到高速旋转离心力作用,叶片作为受力部件,在离心力作用下,将速度能转为压力能,叶片承载着一定应力刚化,同时受到低温流体深低温冷冲击,计算考虑局部预应力下的振动对叶轮的影响[7-9],特征值求解方程为:

(3)

泵在运行时,操作泵转速调节由小到大,模态由低阶次到高阶次,求解模型的自由度不超过1×104,选用子空间方法,采用M矩阵和K矩阵计算方法,自动生成雅可比迭代计算[10]。

2)数值模型

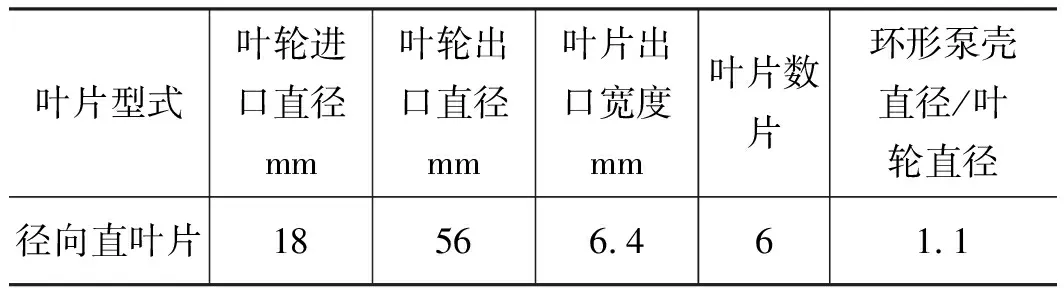

所采用实物离心式液氢泵适用于高压头小流量的低温系统和输运系统,其叶轮的主要结构参数如表3所示。

表3 离心式液氢泵叶轮几何设计参数

静止状态的实体受到干扰时,其通常会以一定的频率振动,这一频率就称为物体的共振频率或固有频率,对于每个固有频率,物体都呈现一定的形状[11]。在模态分析中,叶轮在正常工况条件下不加载荷运行不会产生转动和轴向滑动。对于泵这一组装结构,在轴孔处对轴向和周向施加固定约束,特别当叶轮和轴联动机构受到频率与固有频率接近的动态载荷作用时,物体就会发生大幅度振动,严重地会导致物体的损毁,引起旋转机械共振。

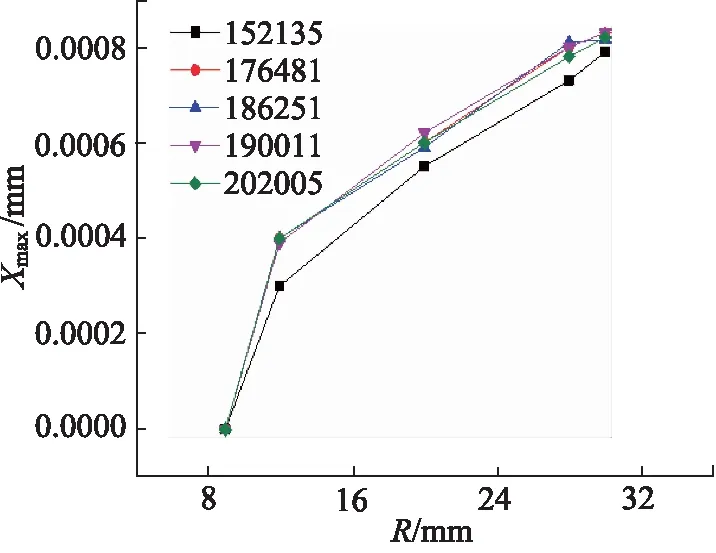

泵的稳定性取决于转子的动态特性,对叶轮与轴头、轴头与空心轴配合构成的转子部分进行网格划分,如图3所示。叶轮与空心轴的材料同为316L,叶轮一端与螺母连接面施加固定约束,叶轮处轴孔施加位移约束沿着XY方向平移,轮背小端面施加位移约束限制轴向位移。网格划分采用非结构性网格,特别在叶片根部、轮背和叶片面处进行网格加密,网格无关性验证如图4所示,取网格数为176481,图中横坐标R为叶片径向位置,纵坐标Xmax为空载时叶片最大位移。

图3 转子结构网格划分

图4 网格无关性验证

3)结果分析

在一定频率下叶轮振动,而一个物体具有无限多个模式,叶轮转子结构具有无限多共振频率,利用ANSYS-Workbench-Modal模块获得设计工件的共振频率,计算得到空心轴和叶轮的前6个共振频率分别为0,0.0026783,0.007739,450.76,451.46,467.53 Hz,泵运行时,额定转速15200 r/min,转动频率为253.33 Hz。在进行多工况试验时测试的运行频率为70~253.33 Hz,在该频率范围内运行时,转动部件(叶轮+转轴)稳定性高,无共振状况。

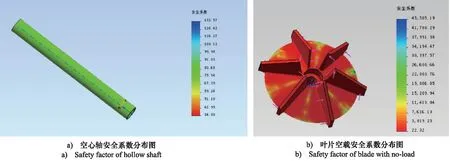

1.2 转轴强度校核

离心式液氢泵结构上最大特点是延长式转轴设计,泵头浸没在液氢中,1个长而薄壁的泵轴和1个外部真空外壳将进入液氢的热传导降至最低,并将液氢与电机隔离而转动。专用轴承用于动态支撑驱动轴,同时在低温环境下延长使用寿命,叶轮与轴头都套在空心转轴上,空心转轴是最受力关键部位,最易受损环节,要保障空心转轴的强度和安全系数外,也要保障空心转轴方案的传动刚性,同时可以保护低温对电机的冷冲击,对其加载0.169 N·m的力矩。计算可得,轴的安全系数分布如图5a所示,可见,最高安全系数为132.57,安全系数最低为34.8,集中在细孔部位,可认为空心轴的强度可以满足要求。

图5 离心式液氢泵旋转部件安全系数

1.3 叶轮应力分析

叶轮对泵效率和使用寿命有直接影响,为了防止流体对叶片冲刷而造成的叶轮损坏,计算叶轮应力分布、应力大小以及变形能力,以检验叶轮的设计能否满足操作系统多工况运行条件。叶轮应力是在受到流体外力和非均匀外力作用下,当物体不能产生位移时,抵抗外力的能力。应变是在外力和非均匀外力作用下物体局部的相对变形。叶轮材料同样为316L不锈钢,叶轮模型网格划分通过控制网格单元大小实现,共计生成80256个单元,得到的叶轮有限元模型如图3所示叶轮部分。

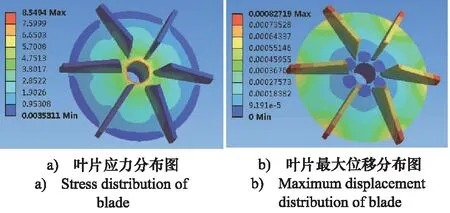

1)空载

泵在设计工况下的运行时电机通过轴传递的功率为269 W,折算成为叶轮需要的承担的扭矩Ttot=9550P/n=0.169 N·m,则叶轮上每片叶片需要承担的扭矩T=Ttot/6=0.028 N·m。通过Workbench中的Static Structural模块对叶轮底部加载固定载荷,对叶片设计扭矩载荷之后可得到叶轮形变如图6a所示,可见,空转时,叶轮应力分布呈轴对称分布。与一般的开式叶轮的最大应力发生在根部稍有不同,本研究叶轮采用了带轮背的开式叶轮,其最大应力发生在叶片的叶根前端处,靠近叶轮固定开孔位置,最大应力为8.6 MPa,可见,叶轮中心固定开孔大小,对叶轮在高速旋转下所受的应力有重要的影响;图6b为叶片变形位移,变形能力由内径至外径扩大,本次叶片形变最大处位于叶片尖端外缘位置,最大应变量为8.2×10-4mm,同时由图6b可见,叶轮最小安全系数为22,可以认为叶片在高速152000 r/min下旋转时设计所取的叶片型式和厚度是安全的,相对屈服强度是合理的。

图6 叶片空载应力分布图

2)负载

考虑在试验用离心式液氢泵中,叶轮承载离心力,产生负压吸取低温流体,并推动低温流体做功,所以叶轮需要承载由旋转产生的离心力和叶轮表面承受的流体作用压力双重作用。用位移法建立平衡方程,可得:

Kδ=F

(4)

式中,δ——节点位移

F——节点载荷列阵

K——整体刚度矩阵

叶轮工作时是由转轴驱动做高速旋转,位于室温环境内的一段转动轴为实心结构,位于低温环境内的一段转动轴为空心结构,下部连接轴头,叶轮承受由转轴传来的扭矩。离心力作用下叶轮的额定转速15200 r/min,因此受到离心力作用时产生较大的惯性力。由图6b可见叶轮工作时的变形不大,可以忽略叶轮变形对流动带来的影响而只考虑流体对结构的作用。采用ANSYS-Workbench-FSI模块,采用流固耦合方法对叶轮工作状态进行数值模拟计算,对泵在不同工况条件下叶轮的强度进行分析。

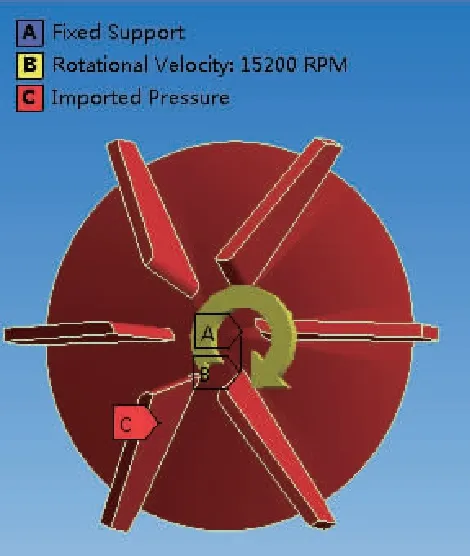

边界条件设置如图7所示,叶轮与转轴通过轴头连接,不考虑叶轮与轴头之间的作用,由于叶轮受到离心作用,中心带孔φ4叶轮对应力及变形影响不大,将转动模型进行简化,忽略叶轮中心打孔,约束叶轮的后板突出台。叶轮的载荷分为两种:一种是仅仅受到离心力,通过设定叶轮沿转轴方向的转速实现;另外一种是叶轮表面流体作用在叶轮上作用力的加载,该力来自泵内流场中数值模拟计算获得的叶轮压力场,加载在叶轮表面的压力分布,整个耦合计算过程在Structural平台实现,将流体网格上的压力载荷加载到当前叶轮结构网格上,通过集成平台的FSI接口实现。确定载荷和约束后,进行定常数值计算。

图7 叶轮表面边界条件的设置

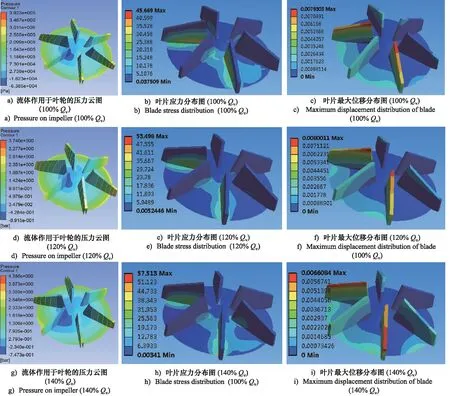

实际工况下,泵运行由于转子上作用轴向力,分析产生轴向力的原因,考虑泵变工况下工作,0%~140%Qv超载荷下运转,当工质为液氮,分析其运转状态100%Qv,120%Qv和140%Qv时(额定流量Qv=0.2 L/s)叶轮的应变力及变形分布。文献[12]利用测试试验与数值仿真的外特性数据对比验证了数值模拟的正确性,将3种载荷数值结果导入Workbench中,与泵空转时叶轮应力分布对比,从图8a~图8i可以看出,离心力主要影响叶轮受力,流体作用力加载在离心力上影响力计算结果,同时,非均匀分布的流体作用力使得计算结果呈现非对称的结果。随着叶轮旋转及进液量的增加,图8c可以看出,由叶根到叶顶叶片最大变形量逐渐增大,且最大变形量在叶顶位置,图8b可以看出,叶片最大应力在叶根处,且刚好处在流道出口附近,说明该位置易出现刚度破坏,叶片的尖端部位发生弯曲与扭曲,随着负荷的增大,基体边缘发生应力的区域也在增大。隔舌是排出高压流体部位,在该处流体速度受到速度三角形作用力而增大,当其处于流道中间位置附近时,排出流体速度大,受到流体扰动,叶尖处的流体受压最大,液流受到的阻力单位面积上最大,能提供较大的流体推力和速度,变形量发生明显变化,最大位移量为0.006~0.008 mm,最大应力为45~57 MPa,流固耦合方式使作用在叶轮上的作用力呈现非对称性,尤其在出口流道与叶片连通的叶根处应力最大,连通区叶片顶部变形能力最大。以上计算结果表明,相对屈服强度有较合理的安全系数,叶轮在运行工况范围内其最大应力、最大应变是在安全、合理的范围内的。

图8 不同载荷下离心式液氢模型泵的叶轮表面应力分布

2 传热分析

离心式液氢泵泵送介质温度与环境温度差别巨大,为保证泵送介质的品质,传热结构是低温流体泵与常温流体泵的关键不同点。针对输送低温介质的特点,对元件整体结构设计,除了常规要求外,尽量满足低漏热、高效率、高可靠性的小界面、大长度的设计原则。采用常规电动机直联式驱动低温流体泵,泵体采用延长空心轴方式实现隔热效果,泵体通过法兰安装在储罐中,电机被垂直放置在储罐法兰板之上,泵头浸没于液氢中,电机处于环境温度,电机发热通过大气对流进行换热,电机至泵头连接区域为传热区,径向无漏热,总体来看,泵体漏热主要是轴向结构性漏热。将结构简化,对漏热做初步校核,但实际泵内结构复杂,为了较为准确、直观地评估泵的漏热性能,采用数值模拟软件对离心式液氢泵进行分析。

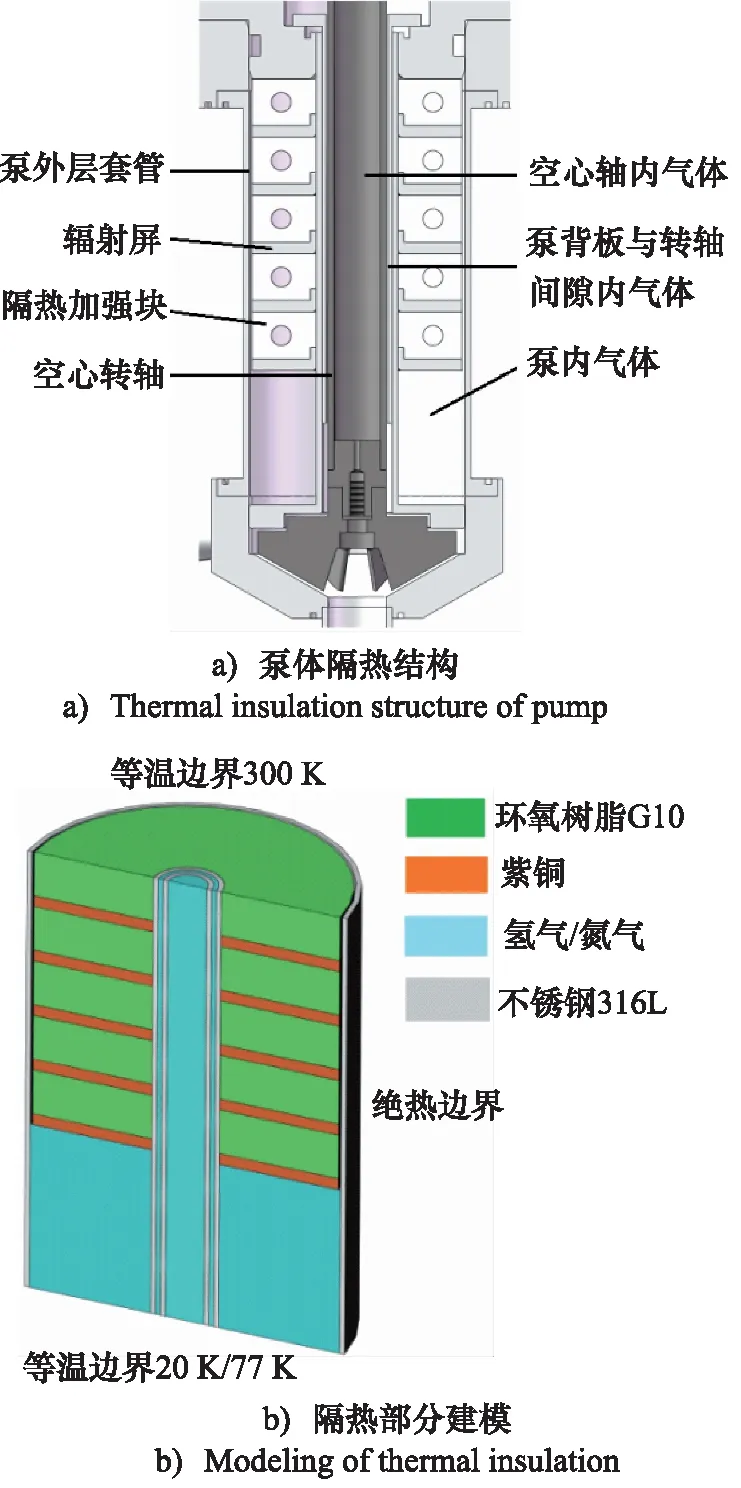

2.1 传热模型

图9a可以看出,低温流体泵隔热结构中漏热途径主要有泵外层套筒、泵叶轮后部背板、辐射屏、隔热加强块、空心轴的固体导热,空心轴内气体、泵背板与转轴间隙内气体、泵内气体的气体导热,高低温壁面之间的热辐射以及泵内泵送工质气体对流。针对设计的具体情况,数值计算做如下假设:

图9 泵连动传热部分

(1)理论计算辐射屏采用抛光铜支撑,其发射率ε为0.029,辐射屏的辐射热:

(5)

其中, 黑体辐射常数σ为5.67×10-8W/(m2·K4),液氮泵内温差223 K,液氢泵内温差280 K,但是泵内采用了5层辐射屏减少辐射,辐射面之间温差就小了很多,辐射面面积较小,理论计算得到辐射屏辐射热为0.07 W,漏热数值较小,按照迭代计算后辐射漏热所占比例更小,忽略热辐射。

(2)忽略泵内气体对流换热,只考虑气体导热,泵是立式结构,热端在上,冷端在下,左右近似绝热边界,密度大的流体位于密度小的流体的上方。

2.2 传热计算

采用ANSYS-Workbench-Static Structural对整个泵体进行稳态漏热分析,根据装配好的液氢和液氮泵 1∶1 等比例建模,模型体:室温面、低温面、空心转轴、空心轴套、套筒、背板、隔热加强块、辐射屏。室温面为电机端,由于热负荷比较复杂,所以模型取安装法兰连接面;低温面为叶轮区域,取叶轮轮背至泵背板连接面。边界条件:室温面为温度边界条件300 K;低温面为温度边界条件77 K和20 K;套筒外表面取近似绝热边界,网格数15367,基于这些条件的简化和假设,对泵轴向结构性漏热进行热分析。

2.3 结果分析

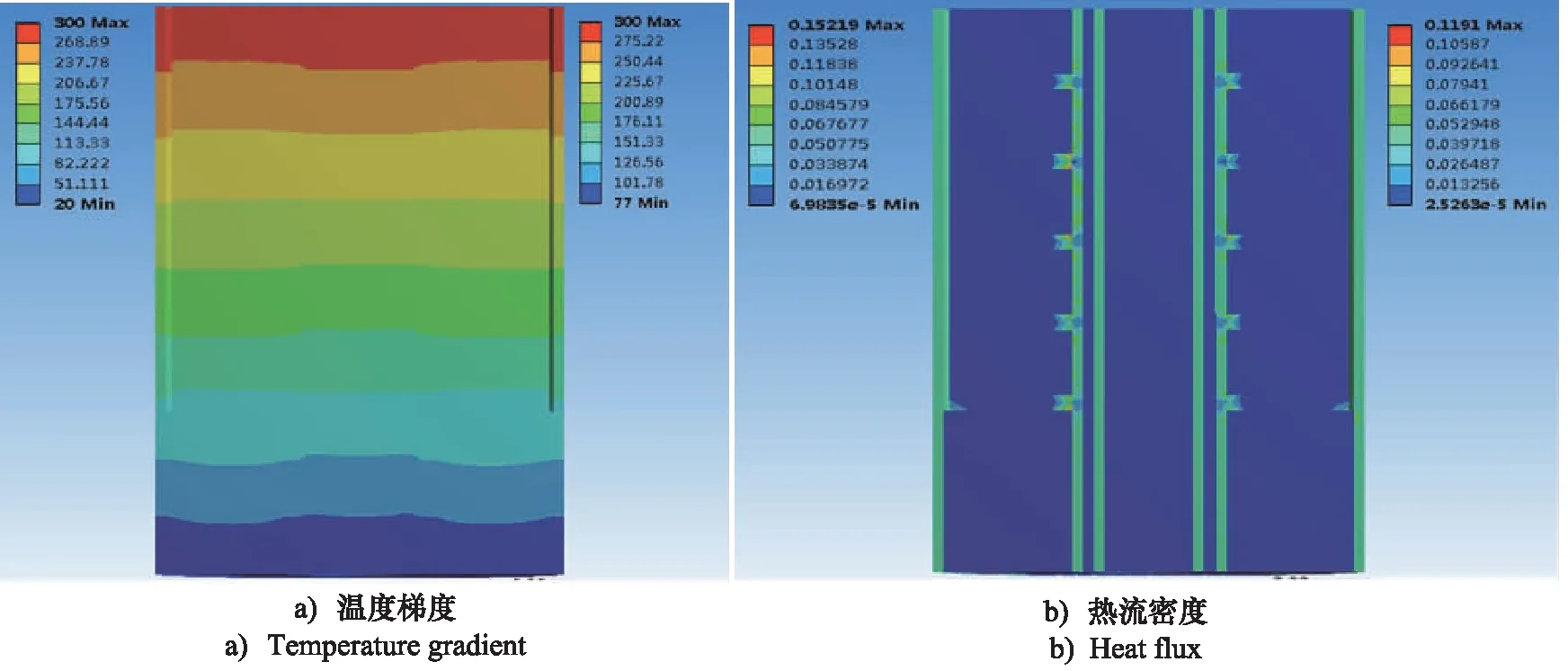

由图10a看出:泵内整体的温度分布呈规则的梯状分布,由高温段至低温端温度梯层较为均匀,同一水平截面内,泵内温度呈现气体与隔热区域温度低、不锈钢区域温度高的特点;在相同传热厚度时,隔热块温度间隔层间距比不锈钢温度间隔层大,常温侧与低温侧壁温度梯度差,随着导热系数增大而减小,这与隔热层加强块导热系数和不锈钢管壁厚度有关。液氢泵内温度梯度小于液氮泵,这是由于液氢泵传递的温差大于液氮泵,单位时间内液氢泵传递的热量大于液氮泵。总体来看,同一径向截面温差小,温度分布平均,可以认为:固体导热占主导;低温流体部分由于随叶轮高速运动,端面上换热充分,密度小的流体在密度大的流体上方,流体的导热量相对较小,在泵稳定运行的状况下,泵内温度流场是非常稳定的。

图10 连动传热云图

由图10b看出:泵整体最低热流密度区域在隔热加强块区域和气体区域,隔热加强块区域数值显示最小值液氢泵6.835e-5 W/mm2和液氮泵2.5263e-5 W/mm2,这与气体和隔热加强块导热系数小有关。空心转轴、背板与套筒等不锈钢材质区域为高热流密度传热,平均值0.0625 W/mm2和0.0529 W/mm2,由于紫铜的导热系数,最大热流密度位置在辐射屏与背板接触位置,最大值0.15219 W/mm2和0.1197 W/mm2。通过后处理,对于液氢泵:泵整体漏热13.5 W,内层空心轴漏热1.2 W,套管漏热7.9 W,5个隔热加强块漏热1.5 W,背板漏热2.8 W,辐射屏0.05 W;对于液氮泵:泵整体漏热10.6 W,内层空心轴漏热1.06 W,套管漏热6.1 W,5个隔热加强块漏热1.2 W,背板漏热2.14 W,辐射屏0.05 W。液氢泵泵体的漏热控制在15 W以内,模型液氮泵的泵体漏热控制在10 W以内。加强块位置处由于环氧树脂材料层,导热系数小,阻碍了热量的传递,呈现低热流密度层特性,可见,不同多层隔热材料的设计及泵内气体层对整个泵的隔热起到关键作用。

3 结论

利用有限元仿真分析软件ANSYS下不同子模块,依据设计好的高压头小流量的离心式液氢泵,建立动力和传热的数值模型,形成集成环境,结合有限元分析理论,对离心式液氢泵进行运行工况下的动力学分析:

(1)对应用于液氮和液氢环境中的材料力学性能及热力特性进行介绍,对泵叶轮进行实际运行工况下的应力分析,校核叶轮的多工况下受力情况,确定叶轮最大应力所在,比较了叶轮在多工况下的受力及变形情况,表明空载和负载下叶片受力和变形位置不同,确定叶轮的安全系数在实际运行全工况下处在合理的范围内,对转子模态进行分析,确定转子转动的安全系数,对泵整体的共振模式进行了校核;

(2)对泵整体结构性的漏热进行模拟分析,得到在稳定运行状态下泵内温度场及热流密度场分布情况,计算得到漏热量,液氢泵控制在15 W以内,液氮泵控制在10 W以内,说明泵体传热量在设计目标以内,达到要求。

本研究采用的有限元仿真模拟与生产实际吻合性较好,为离心式液氢泵设计提供理论依据,为泵的结构优化指明一定的方向。