基于微震监测的厚松散层大采高工作面围岩破坏规律研究

2022-09-16衡培国翟常治辛崇伟王延路陈洋

衡培国, 翟常治, 辛崇伟, 王延路, 陈洋

(1. 河南焦煤能源有限公司 古汉山矿,河南 焦作 454300;2. 北京安科兴业科技股份有限公司,北京 102200;3. 山东能源集团有限公司,山东 济南 250014)

0 引言

开发东部地区深埋厚松散层所覆盖的煤炭资源对于缓解东部资源紧张具有重要的意义。在厚松散层薄基岩地质条件下,厚煤层一次采全高时,顶板溃水溃砂及底板承压水突水的风险骤增。从矿井防治水和防治冲击地压角度出发,研究厚松散层薄基岩煤层开采过程中的围岩破坏规律,是安全开采此类煤层的关键[1-2]。

众多学者对厚松散层薄基岩条件下的围岩运移规律进行了研究,取得了丰硕成果。文献[3-4]通过数值分析研究了厚松散层薄基岩工作面开采覆岩的载荷传递效应和覆岩破坏特征,分析得出工作面两端采动裂隙为突水溃砂的主要通道;文献[5-6]研究了薄基岩厚松散层含水层下充填保水及综放开采的安全性,揭示了覆岩裂隙高度变化规律;文献[7]通过建立断裂带几何模型,研究了薄基岩厚松散层深部采场断裂带几何特征及矿压分布的工作面效应;文献[8-9]采用多种手段研究了厚松散层薄基岩综放开采覆岩破断机理;文献[10]运用数字图像处理技术对淮南矿区深埋薄基岩煤层采场顶板破断特征及机制进行了研究,分析得出深埋薄基岩煤层顶板破断存在大小来压现象。现有研究大多采用建立力学模型、数值计算等理论研究手段,缺乏基于现场动态实测的研究。

微震监测技术作为一种岩体微破裂三维空间监测技术,近年来在矿业领域得到迅速发展,其具有无损、实时、连续监测等特点,在矿井动力灾害监测预警方面得到了广泛应用[11]。文献[12-13]采用高精度微震监测技术对煤矿突水及其构造活化过程进行现场监测;文献[14]采用微震监测技术监测高位主关键层破断失稳状态;文献[15-16]基于背景应力场微震活动,对注浆帷幕突水危险性进行了评价;文献[17]基于微震监测研究了采动情况下底板潜在导水通道的形成过程。目前针对厚松散层薄基岩这一地质类型,基于微震监测技术的围岩破坏规律研究尚少。本文以焦煤集团有限责任公司赵固一矿16001工作面为工程背景,构建高精度微震监测系统,基于监测结果对厚松散层薄基岩条件下大采高工作面围岩动态破坏规律进行研究,以期提高此类型矿井的水害防治水平。

1 工程背景

赵固矿区属于典型的厚松散层薄基岩煤层,开采过程中面临着顶板新近系底部含水层及底板承压含水层突水威胁。16001工作面是赵固一矿第1个一次采全高工作面(采高约6 m),与之前分层开采的工作面相比,采高的增大必然加剧围岩破坏程度。基于微震监测结果研究围岩运移规律,对于保障矿井安全生产具有重要意义。

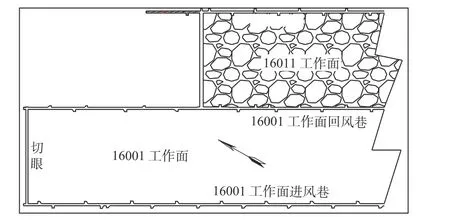

16001工作面所属二1煤层顶板标高为-429.9~-499.0 m,对应地面位置标高为+85.9~+87.1 m,属近水平煤层且赋存稳定,走向长901 m,倾向宽205 m,采用全部垮落法管理顶板。16001工作面东部为16011工作面采空区和实体煤,南部为大巷保护煤柱,西部和北部为实体煤,如图1所示。

图 1 16001工作面位置Fig. 1 Location of 16001 working face

16001工作面顶板基岩厚度约为82 m,对工作面存在威胁的顶板含水层主要包括新近系底部砂砾石含水层(流沙层)、基岩风化带含水层和二1煤层顶板砂岩含水层。探查结果显示,后两者富水性弱,对工作面影响较小,前者是工作面顶板溃水溃砂事故的主要威胁。

16001工作面底板承压含水层主要为L8,L2,O2灰岩含水层。其中L8灰岩含水层为直接充水水源,平均厚度为8.0 m,上部与煤层底板的平均距离为32.5 m,水压为5.0~5.3 MPa,突水系数为0.16,存在突水危险;L2,O2灰岩含水层上部与煤层底板的平均距离分别为93.5 m和137.5 m,距离较远,在没有补给通道沟通L8灰岩含水层的情况下,对工作面安全生产影响较小。

2 微震监测系统搭建

搭建高精度微震监测系统,对16001工作面回采期间围岩受扰动产生的微震事件进行实时监测,根据监测结果分析上覆岩层活动情况及底板隔水层采动破坏情况。

2.1 台网布置方案

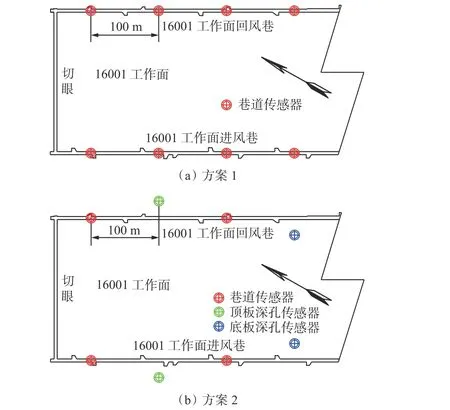

根据16001工作面地质特点及监测目的,选用KJ551高精度微震监测系统,传感器响应频率范围为0.1~600 Hz,灵敏度为110 V·s/m。初步设计2种台网布置方案。方案1围绕工作面在两巷(进风巷、回风巷)内布置8个传感器,通过顶底板稳定岩层中的锚杆进行安装,传感器间距约为100 m,如图2(a)所示。方案1中台网呈近水平布置,无法对空间震源形成有效包络,根据经验分析,这种情况下监测结果中垂向定位误差较大。因此,制定方案2,采用孔-巷联合布置方式,即两巷内布置4个传感器,顶板深孔(与煤层垂直距离约为45 m)布置2个传感器,底板深孔(与煤层垂直距离约为45 m)布置2个传感器,巷道内与深孔内传感器间隔分布,沿巷道轴向间距约为100 m,如图2(b)所示。

图 2 微震监测系统台网布置方案Fig. 2 Network layout schemes of microseismic monitoring system

2.2 基于D值最优理论的垂向定位误差分析

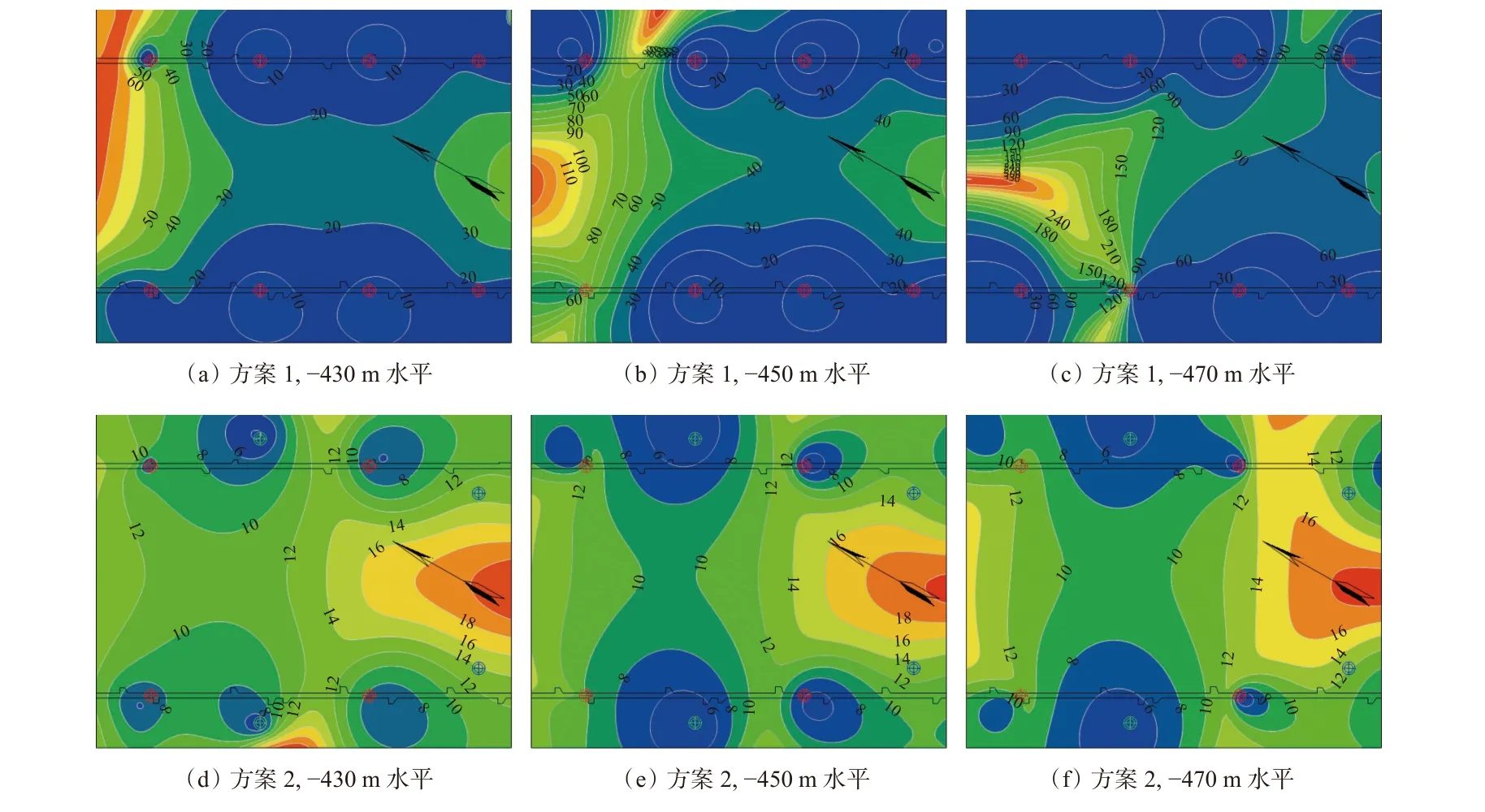

基于D值最优理论[18]对2种台网布置方案下的垂向定位误差进行计算。经计算,-430,-450,-470 m 3个水平(基本涵盖煤层、顶板和底板)的垂向定位误差如图3所示,其中等值线代表误差,单位为m。由图3可知:方案1的垂向定位误差较大,-470 m水平核心监测区域垂向定位误差大于60 m,其他2个水平垂向定位误差基本在30 m以上;方案2核心监测区域垂向定位误差较方案1大幅度降低,3个水平的核心监测区域垂向定位误差基本在15 m以内,且各个水平的误差分布较一致,可以满足监测需求,因此采用第2种台网布置方案。

图 3 2种方案在不同水平的垂向定位误差Fig. 3 Vertical positioning errors of two schemes in different horizontals

2.3 定位精度标定

16001工作面微震监测系统安装完成后,分别在工作面两巷道煤层内坐标(x,y,z)(采用1954年北京坐标系和1956年黄海高程系)处各实施1次标定炮,定位精度标定结果见表1。可见2次精度标定得出的平面定位误差均在5 m以内,垂向定位误差均在10 m以内,定位精度满足监测需求。

表 1 定位精度标定结果Table 1 Calibration results of positioning accuracy m

3 基于微震监测的围岩破坏规律分析

3.1 核密度分析法

微震事件的发生预示着距震源位置一定范围内产生了围岩破坏,裂隙发育程度可以通过微震监测系统接收到的事件频次和能量等指标进行评估,但单纯以微震事件指标预测围岩裂隙发育程度及范围不够直观。本文采用核密度分析法[19]分析微震事件能量密度,以达到研究围岩裂隙发育状况的目的。

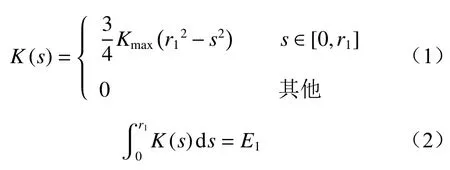

对工程平面图进行正方形网格划分,网格尺寸可自主设置,尺寸越小,最终云图结果越精细。选择一个空间坐标为(x,y,z)、能量为E1的微震事件,根据能量所对应的震源尺寸确定搜索范围半径为r1;以坐标(x,y)为圆心、r1为半径圈定圆形区域,基于二次核函数算法将能量E1分配到圆形区域内的每个网格,圆心处能量为最大值Kmax,边缘处能量为0,设网格中心到圆心的距离为s,则每个网格的能量为

采用核密度分析法得出各网格的能量密度叠加值,绘制成能量密度云图,结合现场实际情况及工程经验对能量密度进行判别,即认定裂隙已连通的能量密度值范围,根据密度等值线,在层位平面图或剖面图上对裂隙连通位置和范围进行圈定,以确定顶底板破裂的位置和深度。

3.2 微震监测结果分析

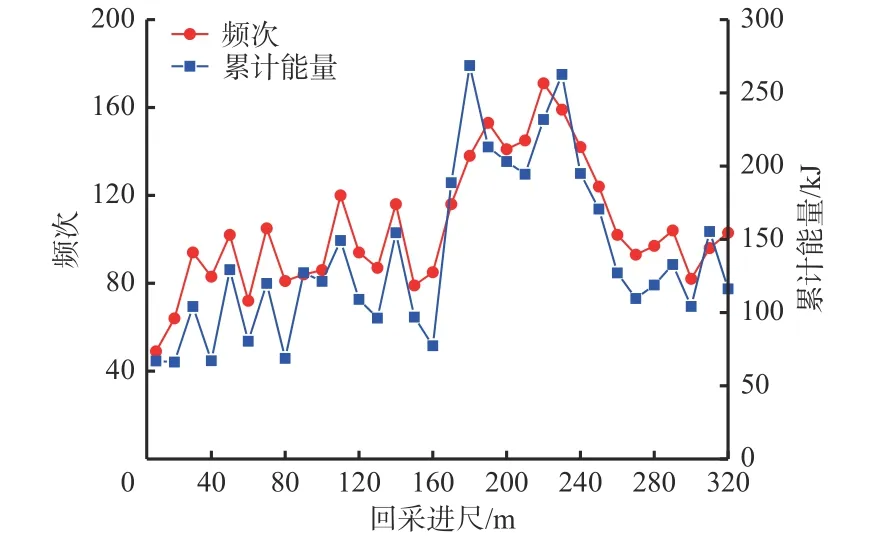

16001工作面自切眼位置推进到回采进尺320 m处历经5个月,期间工作面推进速度保持在1.6~2.4 m/d,微震监测系统共分析出微震事件3 367个,释放总能量4 425.85 kJ。工作面自切眼位置每推进10 m统计1次微震事件频次及累计能量,结果如图4所示。可见,在整个监测期间,微震事件频次及累计能量变化趋势基本一致,表明单事件的平均能量变化范围较小,结合地质钻孔资料,进一步推测出开采区域围岩的赋存较稳定。

图 4 微震事件频次及累计能量变化曲线Fig. 4 Curves of microseismic event frequency and cumulative energy

0~160 m进尺段回采过程中微震事件频次及累计能量指标呈波动递增状态,但增长幅度较小,表明该阶段采动影响下围岩活跃尺度(范围和程度)呈递增趋势,指标的波动情况也间接反映出采动影响下围岩活动呈周期性变化的规律。170~260 m进尺段回采过程中微震事件的频次和累计能量指标达到工作面自回采以来的峰值状态,与0~160 m进尺段相比,微震事件累计频次增加58.7%,累计能量增加101.2%,表明该阶段采动影响下围岩的活跃尺度大幅度增加,顶底板破坏范围达到回采以来的峰值。

将工作面0~320 m进尺段划分为4个阶段,即0~80,80~160,160~240,240~320 m,并根据围岩累计释放能量进行能量密度计算。

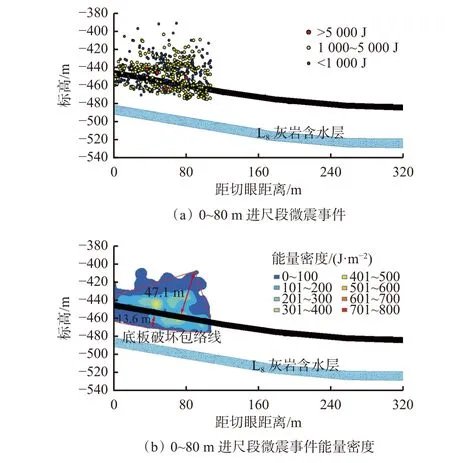

(1) 0~80 m进尺段。该阶段回采过程中微震事件及其能量密度分布如图5所示。

图 5 0~80 m进尺段微震事件及其能量密度分布Fig. 5 Microseismic events and energy density distribution in the 0-80 m full-scale section

该阶段微震事件中能量小于1 000 J的事件占比达到61.4%,表明该阶段以近场围岩破坏为主,岩体破坏尺度较小。小能量事件在直接顶(砂质泥岩)和煤层中占比较大,这2层岩体强度较低,破坏过程中释放的能量较小。由图5(a)可知,该阶段产生了5个能量大于5 000 J的大能量事件,主要分布在距煤层约10 m的顶板处,在回采进尺40 m附近产生了2次大能量事件,计算出的能量密度达400 J/m2,推断此处可能出现岩层断裂,即为工作面初次来压位置。由图5(b)可知,顶板受影响的最大高度为47.1 m,顶部大致位于7.5 m厚的上覆细粒砂岩层内,推测该处为顶板导水裂隙带的上边界,与新近系底板的砂砾岩含水层之间还有19.4 m厚的砂质泥岩层未受采动影响,其隔水性能较好,可有效阻止顶板出现溃水溃砂事故,定义该岩层为隔水关键层(图6)。底板受影响的最大深度为13.6 m,位于工作面回采进尺约40 m处(与预测的初次来压位置较一致),间接表明采动影响下顶底板的破坏尺度具有正关联性。从能量密度分布来看,0~40 m进尺段底板事件能量密度小于100 J/m2,40~80 m进尺段底板事件能量密度范围为100~300 J/m2,表明随着工作面的推进,底板受破坏程度增大。

图 6 各关键层位置Fig. 6 The location of each key layer

该阶段底板受采动影响的岩层主要为直接底(12.7 m厚粉砂岩),下伏多层砂质泥岩未受采动影响,起到隔水层的作用,总体认为该阶段发生底板突水的可能性较小。

(2) 80~160 m进尺段。该阶段回采过程中微震事件及其能量密度分布如图7所示。

图 7 80~160 m进尺段微震事件及其能量密度分布Fig. 7 Microseismic events and energy density distribution in the 80-160 m full-scale section

该阶段微震事件中能量小于1 000 J的事件占比为59.9%,与上一阶段基本一致。由图7(a)可知,该阶段能量大于5 000 J的大能量事件达到19个,多分布在距煤层超过20 m的顶板岩层中,间接表明高位岩层的破断尺度较上一阶段增加。由图7(b)可知,顶板岩层受采动影响的最大高度达到64.3 m(只有在回采进尺130 m附近区域达到该高度,其他区域仍在50 m以内),顶部位于19.4 m厚的砂质泥岩中,表明该阶段顶板关键隔水层已产生破坏,其14.3 m厚的上覆粉砂岩层未受到采动影响,仍具有一定的隔水性能,能隔绝新近系的砂砾岩含水层与采动造成的导水裂隙带。由于粉砂岩层强度较大,对上覆松散层的移动起控制作用,定义该岩层为击穿控制层。

该阶段底板受回采影响的最大深度为15 m,位于底板6.1 m厚的砂质泥岩层内,底板能量密度为0~300 J/m2,表明底板破坏程度并未增加,因下伏岩层仍有一定厚度的隔水层,该阶段发生底板突水的可能性仍较小。

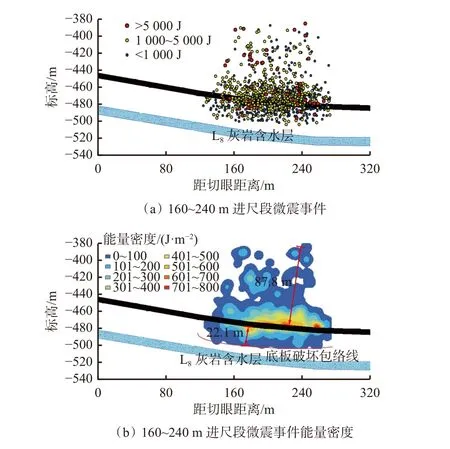

(3) 160~240 m进尺段。该阶段回采过程中微震事件及其能量密度分布如图8所示。该阶段微震事件的频次和能量处于整个分析阶段的峰值。从工作面回采位置来看,该阶段处于见方(工作面推进长度与斜长基本相等)阶段。李东等[20]认为,在深井、厚表土长壁工作面见方阶段,上覆岩层在垂直方向上“三带”的运动达到最大值,对厚表土起支撑作用的岩梁厚度大幅减小,当承载岩梁达到极限跨度时,厚表土由静载转化为动载加载至工作面前方煤体,称为见方应力击穿效应。

图 8 160~240 m进尺段微震事件及其能量密度分布Fig. 8 Microseismic events and energy density distribution in the 160-240 m full-scale section

160~240 m进尺段回采过程中能量小于1 000 J的微震事件占比降低到50.5%。由图8(a)可知,与之前阶段相比,在围岩条件相同的情况下,能量大于1 000 J的微震事件占比增大,表明围岩的采动破坏由近场岩层向远场岩层发展,围岩由小尺度破坏向大尺度破坏发展。能量大于5 000 J的大能量事件在距煤层顶板大于40 m的范围内分布较多,同样验证了上述观点。由图8(b)可知,顶板岩层受影响的最大高度达到87.8 m,已超过基岩的厚度,其中顶板以上20 m范围内能量密度为300~700 J/m2,破坏程度较高,可认为是顶板“三带”中的垮落带。由于整个基岩层发生采动破坏,基本丧失了对上覆表土层的承载能力,厚表土由静载转化为动载加载至工作面前方煤体,超前工作面20~30 m内煤层及直接顶能量密度达到800 J/m2。经现场观测,该阶段回采过程中多次出现工作面煤壁片帮、冒顶等事故,进一步表明工作面超前区域受集中应力影响的程度大幅增加,验证了见方应力击穿效应。微震监测结果表明,该阶段顶板导水断裂带高度已沟通新近系的砂砾岩含水层,因此,在该阶段回采过程中发出顶板突水预警,现场组织实施物探、钻探等一系列探放水工程。确定该阶段回采区域上覆岩层无富水区后,解除预警。

该阶段底板受采动影响的最大深度达到22.1 m,较之前阶段大幅增加,再次表明底板的破坏尺度与顶板的破坏尺度具有正关联性。受采动影响的底板岩层触及L9灰岩下的粉砂岩,粉砂岩与L8灰岩含水层之间有一层5.9 m厚的砂质泥岩未受采动影响,为底板隔水关键层,在无构造影响情况下发生底板突水的可能性较小。

(4) 240~320 m进尺段。该阶段回采过程中微震事件及其能量密度分布如图9所示。该阶段为工作面见方后阶段,从微震指标角度分析,在经历见方阶段剧烈活动之后,工作面围岩活跃程度逐渐趋于平缓。

图 9 240~320 m进尺段微震事件及其能量密度分布Fig. 9 Microseismic events and energy density distribution in the 240-320 m full-scale section

该阶段能量小于1 000 J的微震事件占比进一步降低到46.6%,表明与工作面回采初期相比,围岩的破坏尺度增大,再次说明采动破坏区域由近场围岩向远场发展。由图9(b)可知,顶板岩层受采动影响的最大高度为53.6 m,底板受影响的最大深度为17.2 m,较见方阶段大幅降低,表明应力击穿效应具有空间位置特性,基本说明见方阶段是整个工作面回采期间围岩受影响程度最大的阶段,也是最有可能发生顶板突水事故的阶段。工作面顶板距煤层10~15 m位置处,周期性出现能量密度较大(500~700 J/m2)的区域,推测是基本顶周期性断裂造成的,工作面见方后上覆岩层形成规律性周期来压。

综合上述分析认为:在深井厚表土薄基岩大采高工作面采动影响下,随着工作面的推进,由近场围岩破坏为主逐渐向远场围岩破坏为主发展,且在每个回采阶段顶底板破坏情况具有一致性;工作面在见方阶段围岩破坏程度达到峰值,16001工作面顶板导水裂隙带贯穿基岩层,产生应力击穿效应,底板受采动影响深度达到最大值22.1 m,该阶段发生顶板突水的可能性最大。

4 微震监测分析结果验证

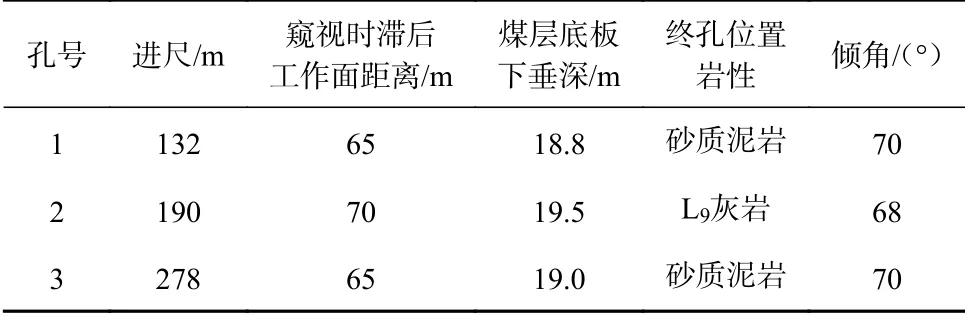

4.1 窥视孔位置设计

为验证微震监测分析结果,提高大采高工作面顶底板突水预警的可靠性,在16001工作面回采过程中采用钻孔窥视仪对不同位置处的底板进行窥视,根据窥视结果分析底板破坏规律。为保证所窥视的底板岩层已达到充分采动破坏状态,钻孔应位于采空区且滞后于工作面50 m以上。因此,选取在工作面轨道巷(其为沿空留巷,具备施工空间)邻近采空区侧施工窥视孔,窥视孔以约70°倾角打向采空区下部岩层。为保证钻孔能准确地钻进至目标层位和深度,保证验证结果的准确性,在钻进过程中使用随钻监测与评价系统进行钻进监测和数据分析。底板窥视孔参数见表2,窥视孔沿工作面走向剖面位置如图10所示。

表 2 底板窥视孔参数Table 2 Parameters of bottom plate peepholes

图 10 窥视孔沿工作面走向剖面位置Fig. 10 The section position of the peepholes along the working face

4.2 窥视结果分析

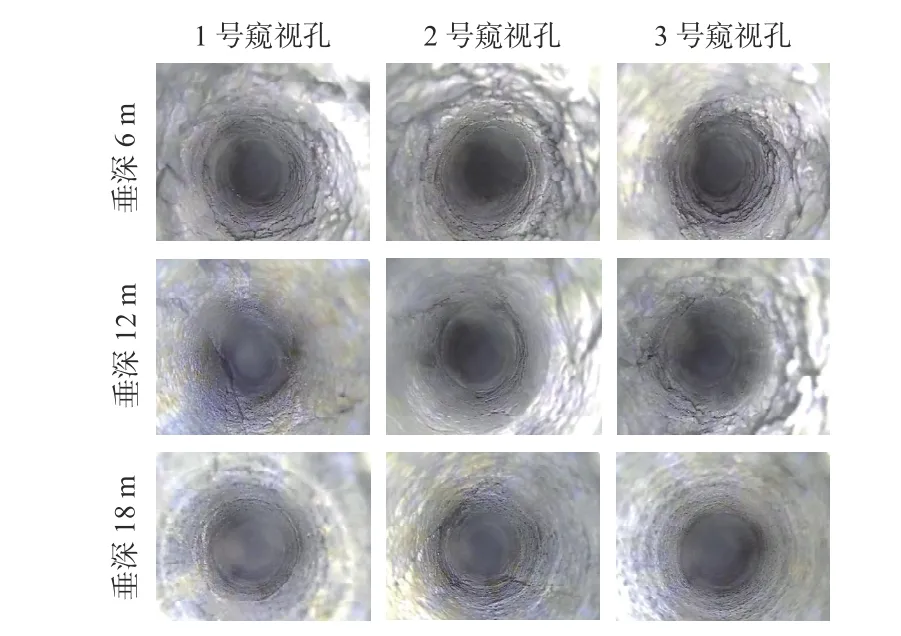

针对每个窥视孔,选取煤层底板下垂深6,12,18 m处的结果进行展示,如图11所示。3个孔底板下垂深6 m处的岩层岩性皆为粉砂岩,可见该位置裂隙发育、岩体破碎,说明无论在哪个回采阶段,该层位都受到严重的采动破坏,该深度处的岩层失去隔水性能。煤层底板下垂深12 m处,1号窥视孔有2条垂向裂隙,2号、3号窥视孔仍显示岩体较破碎,破坏程度与垂深6 m处相比有一定降低,说明垂深12 m处的岩层采动破坏范围仍是全层位的,该深度基本与直接底和基本底的交界面深度一致,在采动影响下直接底(12.7 m厚粉砂岩)基本失去隔水性能。垂深18 m处窥视结果显示,1号、3号窥视孔孔壁岩体完整、无裂隙发育,未受采动破坏,2号窥视孔孔壁岩体存在2条小尺度垂向裂隙。

图 11 底板窥视结果Fig. 11 Peep results of bottom plate

综合分析认为,1号、3号窥视孔处的底板破坏深度为12~18 m,2号窥视孔处的底板破坏深度大于18 m,2号窥视孔位于进尺190 m处,即工作面的见方阶段,与微震监测结果较吻合。

5 结论

(1) 通过搭建高精度微震监测系统,对16001工作面回采期间围岩受扰动产生的微震事件进行实时监测。制定了孔-巷联合台网布置方案,基于D值最优理论对垂直定位误差进行仿真计算,结果表明:孔-巷联合台网方案核心监测区域在-430,-450,-470 m 3个水平的垂向定位误差在15 m以内,可满足监测需求。

(2) 基于微震监测结果分析得出,工作面采动影响下顶板最大破坏高度达87.8 m,底板最大采动破坏深度达21.7 m,最大值均出现在工作面回采的见方阶段(回采进尺为160~240 m),该阶段顶板突水危险性最高。底板钻孔窥视结果表明,见方区域的底板破坏深度大于18 m,其他区域的底板破坏深度为12~18 m,验证了微震监测分析结果的准确性。

(3) 围岩破坏时累计释放的能量密度计算结果表明:距煤层顶板48.3 m处19.4 m厚的砂质泥岩为顶板隔水关键层,距煤层顶板67.7 m处14.3 m厚的粉砂岩为击穿控制层,距煤层底板26.6 m处5.9 m厚的砂质泥岩为底板隔水关键层。

(4) 厚松散层薄基岩大采高工作面在见方阶段顶板承载岩梁破坏,出现异常来压情况,工作面顶底板及超前破坏程度加剧,证明了此类工作面存在应力击穿效应。