间冷回热发动机用间冷器外涵安装模型性能研究

2022-09-16蔡文波

蔡文波

(海军装备部)

0 引言

随着航空业的迅速发展,民用航空运输量不断增长。然而燃油价格不断上涨,环保要求也愈发严格。因此需要考虑革新热力循环,发展环境友好型民用航空发动机。其中,间冷回热航空发动机通过采用间冷回热循环,提高了航空发动机的热循环效率,进一步提升了航空发动机的性能和环保水平,成为了新概念发动机中一个重要研究方向。而间冷器作为间冷回热发动机的重要部件,与之相关的研究工作也逐渐受到重视,主要由罗罗公司(Rolls-Royce公司)支持研究[1]。

Scialo和Hepperle分别从间冷回热涡扇发动机的总体性能、噪声和排放、间冷器设计、回热器设计四个方面对间冷回热涡扇发动机开展了概念研究[2-3]。Walker等对间冷式涡扇发动机中用于间冷器核心流引气的S型管道进行了设计和数值计算研究,分析了S型管道几何约束对通道性能的影响[4-5]。Kwan等数值研究了一组V 型间冷器单元体的安装布局,同时进行了风洞试验。给出了间冷涡扇发动机用间冷外涵系统的流路布置,评估了单元体布置方式以及使用不同形状整流器对流场的影响。通过结构优化,与基准几何相比冷侧流体的非均匀度减少了18%,总压损失降低了13%[6]。Jeong等针对间冷回热发动机用管束式换热器进行了数值计算和热应力分析,2012~2013年专门针对原表面换热器波纹表面的生成方法和表面换热阻力特性进行了数值计算和实验研究,并提出了冷热通道流阻分配不均的解决方法[7]。以上研究均是在欧盟框架计划的支持下开展的间冷回热发动机用间冷器的相关研究,此外还有多名学者也曾发表多篇综述性文章阐述了未来燃气轮机的发展方向,其中均提到了间冷回热发动机的相关概念[8-9]。

国内对于间冷回热涡扇发动机的研究起步较晚,并且大多研究集中在对间冷回热热力循环和间冷回热涡扇发动机总体性能的分析。宋星超等人对间冷回热涡扇发动机巡航状态节流特性等参数进行了计算分析[10]。龚昊等人开展了间冷过程和回热过程对涡扇发动机性能影响的研究,对发动机循环参数匹配方法进行了分析[11]。此外,王靖凯还针对应用于间冷回热发动机的紧凑型换热器的设计开展了研究,并得出了应用于间冷回热发动机的紧凑型换热器的设计方法以及相关的性能分析[12]。刘喜岳等人于2015年发表了关于双U 型管束式模型换热器的流动和传热特性研究的文献。通过低速高温风洞的模型实验和数值模拟得出了换热器的管型和安装角对换热器压降以及换热效率的影响规律[13-14]。

上述研究表明,随着间冷回热发动机研究的深入,国外关于间冷器安装模型在实验室环境下的研究已经相继展开,而国内的研究仍集中在概念和总体性能方面,对于换热部件的相关研究并未深入开展。因此本文主要在航空发动机环境下,对间冷器的外涵安装模型进行了设计和性能计算,旨在使间冷器满足间冷回热发动机的设计要求,以及为间冷器的安装实验提供技术支撑。

1 间冷器模型

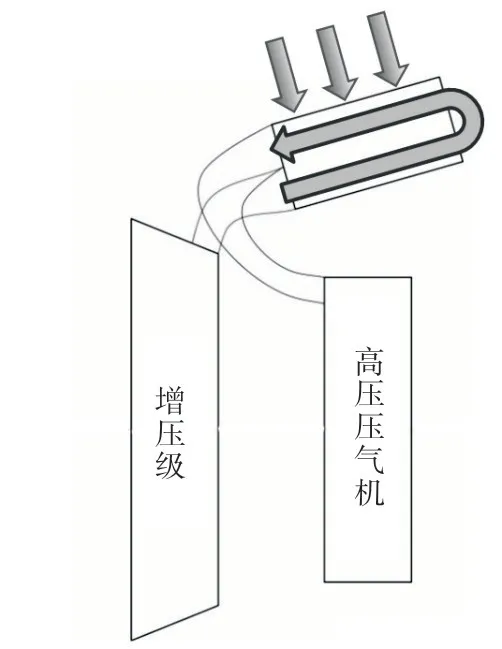

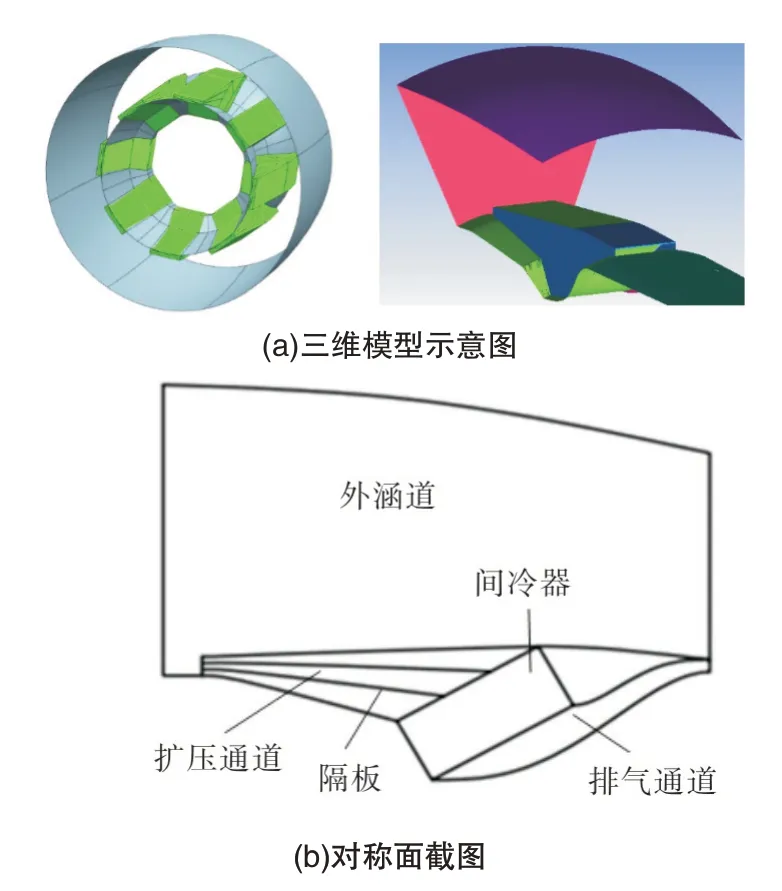

图1给出了间冷回热涡扇发动机结构的示意图,从图中可以看出,间冷回热涡扇发动机是在传统的大涵道比涡扇发动机的基础上,通过新增的间冷器与回热器这两组部件来实现间冷回热循环。

图1 间冷回热涡扇发动机结构示意图Fig.1 Schematic diagram of intercooler recuperator aero engine

从图1(b)中可以看出,布置在外涵道的间冷系统将外涵道分成两个部分,通常将用于布置间冷器的涵道称之为间冷涵道。间冷系统包括间冷器单元体、与间冷器连接的附属通道即扩压通道和排气通道,主要作用是将航空发动机内涵气流从增压级引出,流入布置于外涵道的间冷器中,并在间冷器中有两个流程。外涵气流与内涵气流在间冷器中完成热量交换后,外涵气流与发动机外涵气流混合流出,内涵气流则引入高压压气机,流动形式如图2所示。

图2 间冷器流路布置示意图Fig.2 Flow path layout of intercooler

从间冷回热涡扇发动机结构示意图可以看出,间冷器的安装布局受着诸如压气机、外涵道等多个部件几何尺寸的限制。在这样的几何限制下,间冷器附属通道的扩压通道和排气通道设计、间冷器单元的流阻特性直接影响流经间冷系统的气流流动损失,因此需要对间冷器附属通道设计和间冷器外涵安装模型的性能开展研究,以获得满足设计要求的间冷系统。

2 间冷器芯体流阻特性建模

2.1 间冷器单元体芯体结构与多孔介质阻力模型

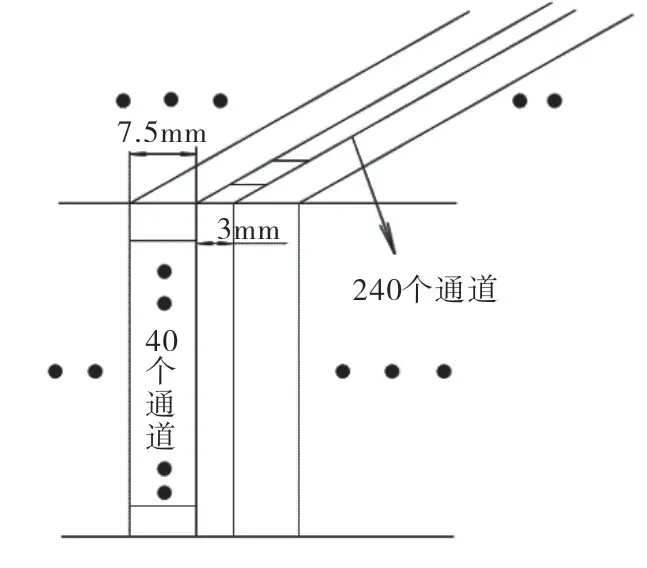

本文以某两流程交叉流紧凑型板翅式换热器为间冷器芯体的几何模型进行计算研究[12]。间冷器系统中共有8个单元体,沿发动机周向均匀分布。间冷器单元体的设计参数以及相应的几何尺寸如表1和图3所示。

表1 间冷器单元体设计参数Tab.1 Design parameter of intercooler cell

图3 冷热通道结构图Fig.3 Structure diagram of cold and hot channels

在间冷器与航空发动机一体化的研究过程中,主要关注的是换热器在航空发动机安装环境下的阻力特性。希腊亚里士多德大学证实了多孔介质模型应用于MTU公司设计的航空发动机用椭圆双U型管束式换热器的阻力特性研究的可行性[15]。为减少计算成本,本文也使用多孔介质模型来对间冷器的阻力特性进行数值分析。

Darcye-Forchheimer方程在三维流动的背景下对流体流过多孔介质区域的压力损失模型进行了阐述,同时这也是现在广泛应用的压力损失模型。

式中,Si为动量源项分量;μ为流体的动力粘度;Dij为粘性阻力系数;Cij为惯性阻力系数;v为来流速度分量。

多孔介质模型的使用过程通常是:首先通过实验等方法测定通过研究区域的速度与压力损失关系,然后拟合曲线得到相应多孔介质区域的压力损失模型的粘性阻力系数和惯性阻力系数。

本文参考文献[15]的研究,使用针对实际几何模型的数值计算结果来确定多孔介质压力损失模型的相关系数。

2.2 间冷器单元体阻力分析

通常将换热器的流动损失分为沿程损失与局部损失两个部分。当流体经过板翅式热交换器时,流体在芯体的进口处会发生流动收缩的情况,而在出口处则会出现流体的膨胀。这种流道的突然收缩和扩张都会造成附加的流动损失。因此,流体在芯体的流动过程中,除去沿程摩擦损失外,局部损失主要包括:流体进入、离开芯体时压力突变带来的损失;流经端盖时产生的附加损失;多流程热交换器中,流体的弯折产生的流动损失;以及由于热量交换引起的动量变化带来的流动损失。这些损失的总和构成了流体流经换热器时总的压力损失或称为总压降,其大小标志着板翅式热交换器的阻力特性。

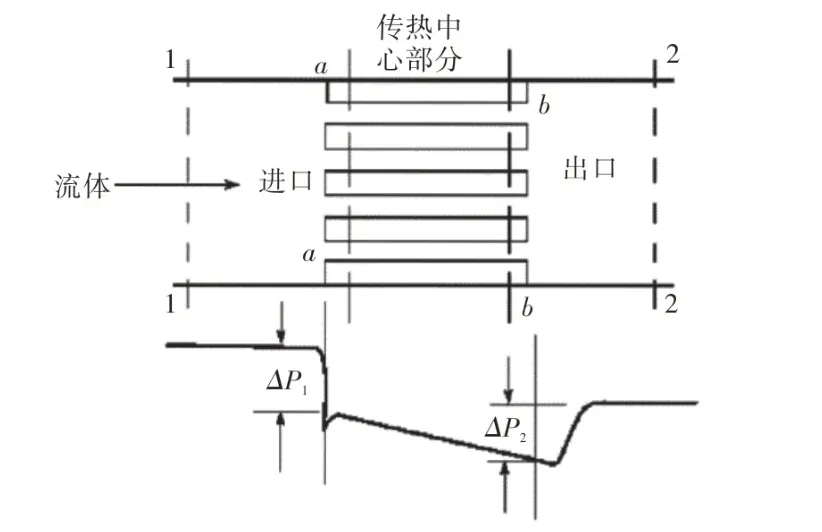

图4 给出了热交换器芯体进口压力损失和出口压力回升的情况。

图4 热交换器芯体进出口压力变化Fig.4 Inlet/outlet pressure changes of heat exchanger core body

流体由截面1-1流入截面a-a时的压力损失由两部分构成。首先由于流动面积的收缩,流体的动能增加引起的压力损失。这部分损失实际上是压力能与动能之间的转换,这种转换是一个可逆的过程,即当截面由小变大的时候,压力还会增加。其次是流体在经过收缩段时截面产生了边界层的分离,从而引起了相应的压力变化,即由于突缩段的不可逆自由膨胀引起的压力下降。

同时,流体由截面b-b到截面2-2的出口压力回升也可以类似的分成两个部分:即由于流动截面积变化引起的压力升高;以及由于突扩段不可逆的自由膨胀和动量变化引起的压力损失。

2.3 间冷器单元体流阻特性

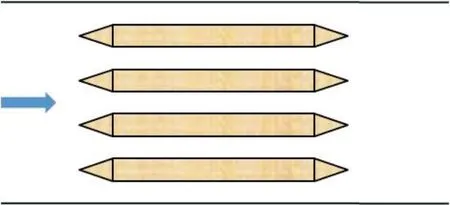

采用Fluent软件,首先对间冷器两维几何模型进行了数值计算,研究了带有进出口导流结构的板翅式换热器芯体进出口的压力变化以及沿程摩擦阻力带来的损失,几何模型如图5 所示,气流从左侧流入换热器芯体,从右侧流出。在计算中,上下界面设置为周期边界,左侧为压力进口,右侧为压力出口,翅片结构为无滑移壁面。选取1个单元芯体进行数值模拟,经网格无相关性检验后确定网格数量约1.3万,湍流模型采用标准k-ε 模型。所计算得到的带有导流结构的板翅式换热器的阻力特性如图6所示。

图5 带导流结构的板翅式换热器芯体示意图Fig.5 Schematic diagram of plate fin heat exchanger core body with flow guide structure

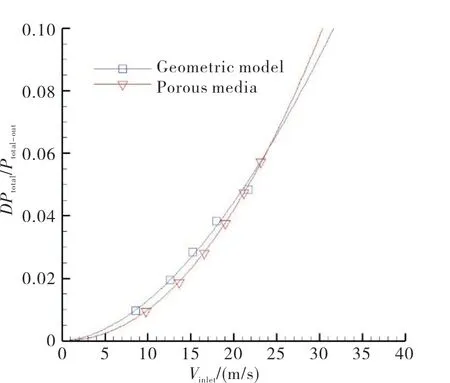

同时,将图5中带有导流结构的换热器芯体阻力模型转换为相应的多孔介质模型,并在相同的边界条件下进行了计算,获得了板翅式换热器芯体多孔介质模型的阻力特性,即图6中倒三角符号标记的曲线。图6中方块标记的曲线则为带有导流结构的板翅式换热器实际几何模型的阻力特性曲线。

通过图6可以看出,使用多孔介质阻力模型得到的阻力特性同实际模型的结果吻合很好,满足间冷器芯体进口处来流速度在20m/s~30m/s 范围内,相对误差小于1%,可见使用多孔介质阻力模型可以精确地预测板翅式换热器芯体的阻力特性。因而本文基于多孔介质阻力模型对间冷器在航空发动机外涵道中的安装模型性能进行研究。

图6 带导流结构的板翅式换热器的阻力特性Fig.6 Resistance characteristics of plate fin heat exchanger with flow guide structure

3 间冷器外涵附属通道设计

从图1(b)可以看出,在实现间冷器在大涵道比涡扇发动机外涵环境下的安装时,为了充分发挥间冷器的功能,需要为间冷器提供必要的安装附件,主要包括间冷器在外涵道中的扩压通道和排气通道。其中扩压通道起着分流及减速扩压的作用;排气通道则将通过间冷器完成换热后的冷端气流排出航空发动机系统并产生推力。

3.1 扩压通道设计方法

在扩压通道的设计过程中,需要确定扩压通道的扩压比、扩压通道的中心线,沿程的扩压角度以及沿流线方向的截面面积与形状的变化规律。其中扩压比可以通过通道进出口的气动参数确定;管道中心线取决于通道与间冷器芯体的相对位置;扩压角按照通道中的平均雷诺数进行选取,通常在6°至12°之间选取。

通道型面的确定则相对复杂。首先选取型线生成方案。二维三次贝塞尔曲线的坐标分量形式定义如下[16]:

式中,t为人为引入的参数,在[0,1]的范围内分别取一系列参考点即可计算出对应二维三次贝塞尔曲线的坐标。由上述方程易知t=0 时(x0,y0)即为曲线初始端点,t=1时(x3,y3)为曲线终点。对x求导可知,令y1=0可保证曲线在起始段与x轴平行,剩余的参数x1,x2,y2控制了曲线的形状。

型线设计流程的第二步为设定变量,为了便于设计,令a=x1=x2,b=y2。a,b即为所选的变量。

第三步限定a,b的大致范围,范围太大会导致计算成本增加,范围太小又可能将最优解排除在计算范围之外。一般情况下会进行几轮试算,以此确定大致的参数范围。

最后在给定的寻优条件下进行大量计算以确定参数取值,此处的寻优条件为最小的压力损失。

间冷器芯体进口处的设计气流来流马赫数约为0.1。除了间冷器芯体的气动需求,扩压通道在间冷回热涡扇发动机外涵道中的布局也存在着几何上的限制。几何限制主要来自于间冷回热涡扇发动机相关部件的尺寸形状,本文中安装空间几何限制参数主要有:间冷回热涡扇发动机外涵道长度1236mm,最小半径812mm,最大外廓半径1167mm,如图1(b)所示。在上述气动条件和几何布局的约束下,以最小的压力损失为寻优目标,本文采用曲线簇寻优法进行扩压通道设计。图7给出了扩压通道的设计结果,与传统型线生成方法相比,以三次二维贝塞尔曲线为基础,通过曲线簇寻优的方法得到的扩压通道几何模型中沿气流方向扩压角变化平缓,并有效的避免了通道出口处扩压角度过大的情况。通过曲线簇寻优法生成的扩压通道出口速度分布均匀,满足间冷器芯体的气动需求,总压恢复系数可达95.58%。

图7 优化后的扩压通道流场分布Fig.7 Flow field distribution of optimum diffuser channel

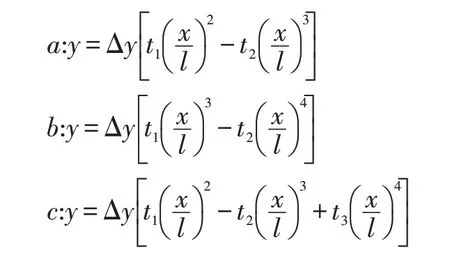

3.2 排气通道设计方法

排气通道采用与扩压通道相同的方法进行型面造型。由于发动机的几何限制,同时需要保证间冷外涵系统的排气方向与外涵道的排气方向相同,因此从间冷器单元体中流出的气流需要在排气通道内发生两次弯折。本文选取了Lee曲线作为不同的型线生成方案,如图8 所示,其中t1,t2为变量,方程a表述的是基准曲线,方程b一阶导数自小到大,曲线前缓后急;方程c一阶导数自大到小,曲线前急后缓;三个方程表述的曲线均保证曲线端点处的斜率为0[17]:

图8 Lee曲线示意图Fig.8 Distribution of Lee curve

由于气流从间冷器芯体进入排气通道的过程中,主要由下壁面起导流作用。在气流排出间冷涵道时,主要由上壁面起导流作用。因此使用型线c,b分别生成排气通道的上下壁面,可得到如图9所示的间冷器外涵排气通道方案,使用Lee曲线的造型可以满足两次改变型线转折方向的要求,同时保证了排气通道排出的气流方向与气流进入扩压通道的方向相同,相应的总压恢复系数较高。

图9 外涵排气通道示意图Fig.9 Schematic diagram of bypass exhaust passage

4 不同构型下间冷器外涵安装模型性能计算

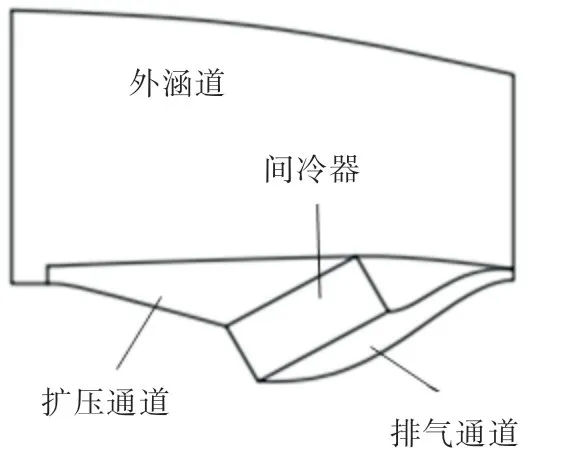

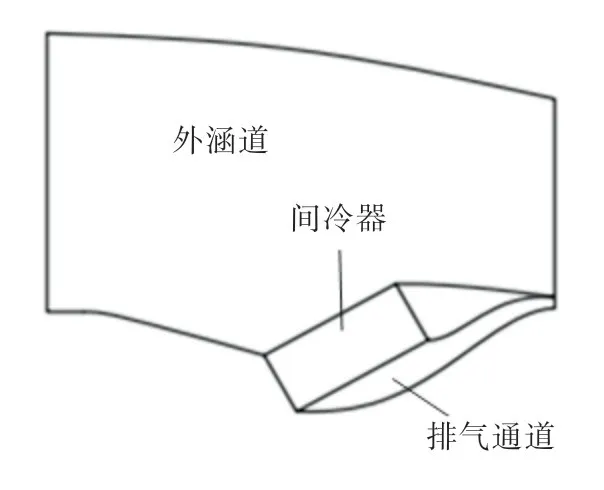

由于间冷器单元体沿发动机周向呈周期性排布,因此取其中一个单元体进行建模,间冷器外涵安装模型如图10 所示,外涵道进出口面积由相关气动参数计算得出。为了避免间冷器扩压通道内局部扩压角过大(出口处局部扩压壁面与来流方向夹角达到15°),本文在扩压通道中加入了隔板结构以减小扩压角度,并对隔板结构和扩压通道对间冷器外涵安装模型性能的影响进行了研究。

图10 间冷器外涵安装模型Fig.10 Bypass installation model of intercooler

4.1 带隔板结构的间冷器外涵安装模型性能

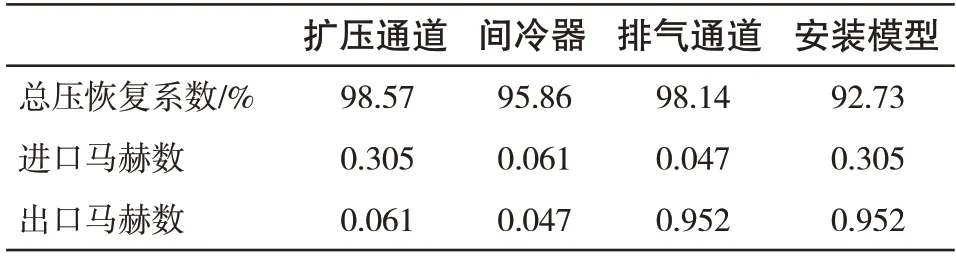

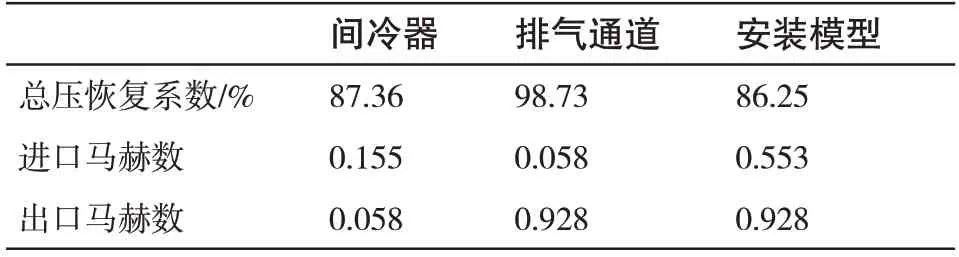

本文以扩压通道带隔板结构的间冷器外涵安装模型为基准结构,首先在设计条件下对间冷器外涵安装基准模型进行了数值模拟,表2中展示了各关键截面的气动参数。由表2 可见,在发动机工作环境下,通过上文设计方法得到的间冷器外涵安装模型的总压恢复系数可以达到92.73%,满足间冷回热发动机的设计要求。

表2 间冷器外涵安装基准模型的计算结果Tab.2 Computation result of baseline bypass installation model of intercooler

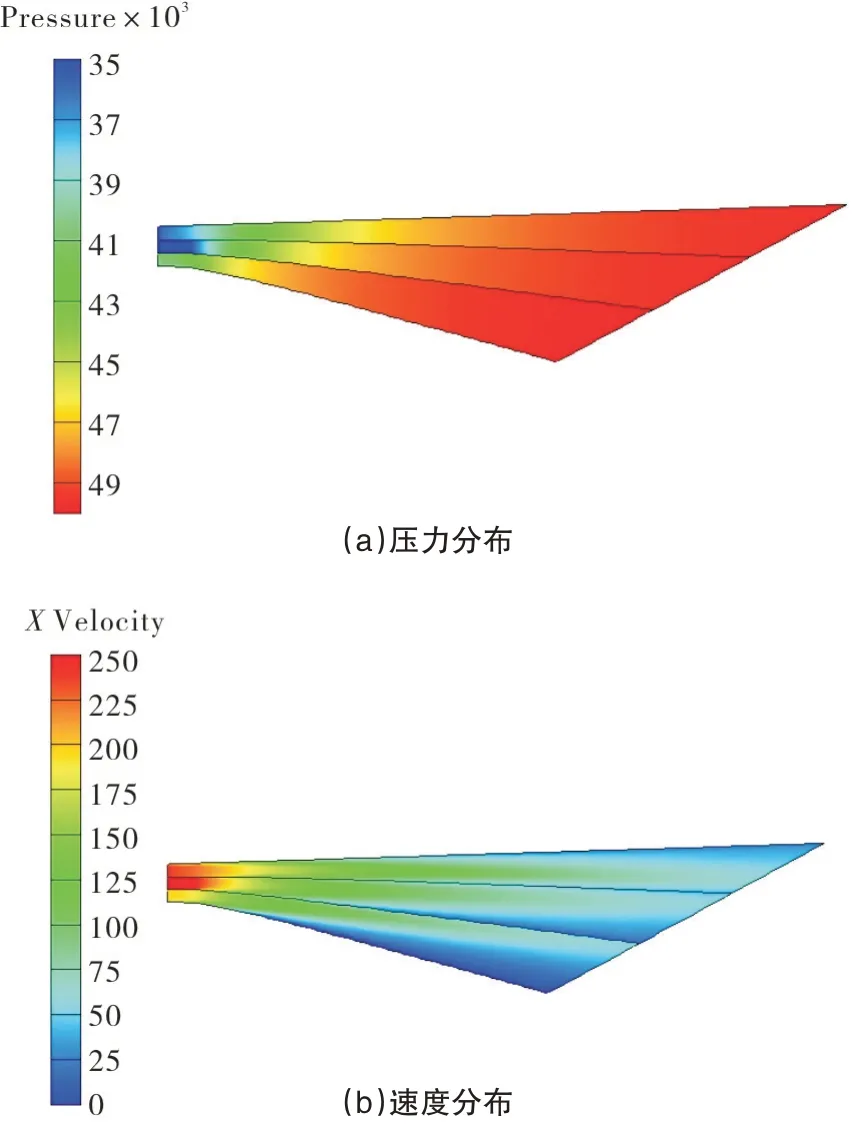

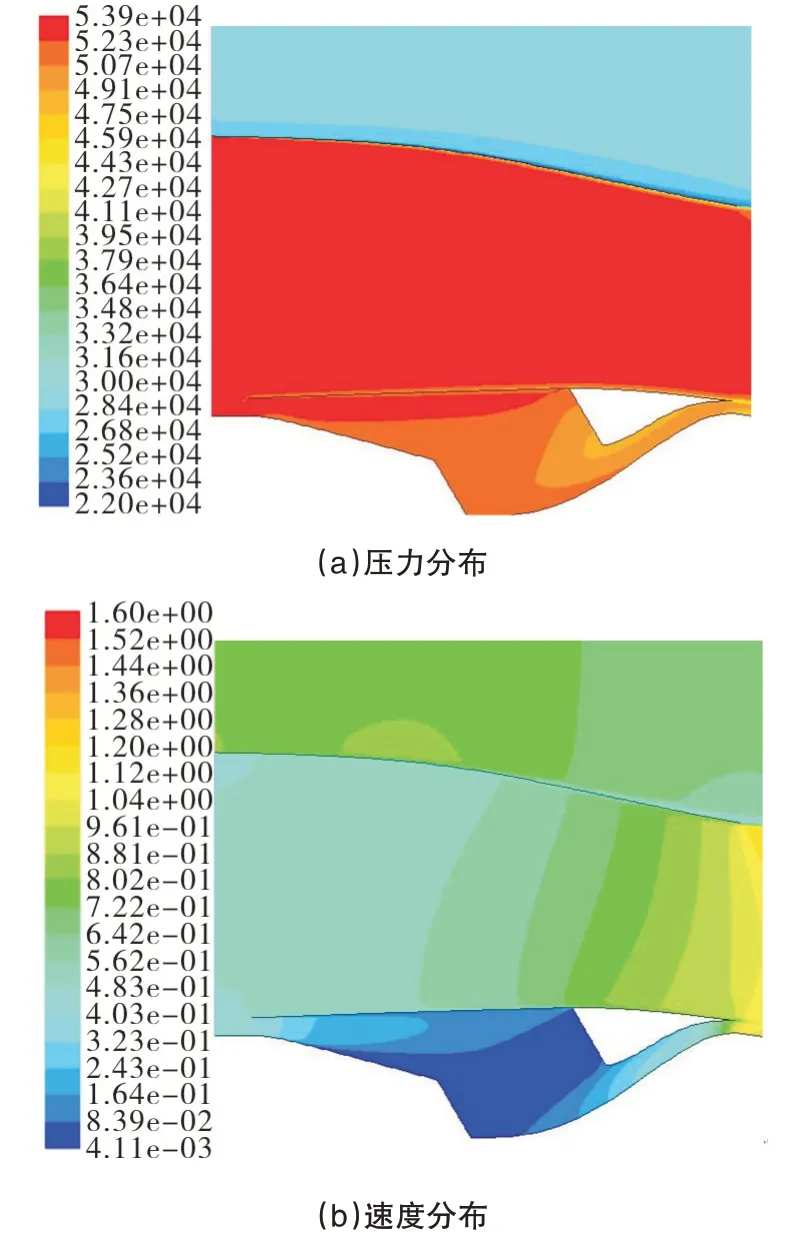

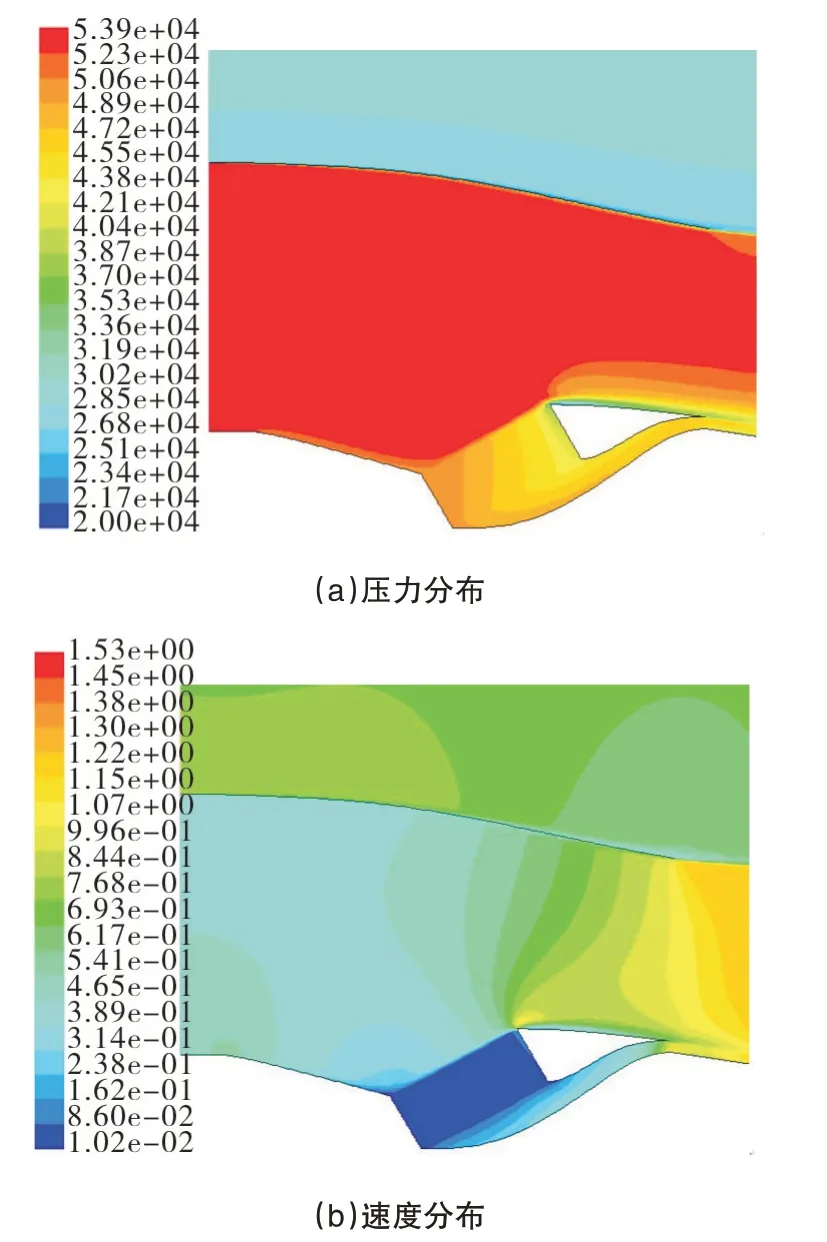

图11给出了间冷器外涵安装基准模型对称面的压力以及速度分布图。由于间冷外涵系统的引入,外涵道中的气流被分为两个部分,其中通过扩压通道引入间冷器单元体的气流即为参与间冷循环的外涵气流。本文在针对间冷器安装模型的计算分析中主要关注这部分气流的压力损失。

图11 间冷器外涵安装基准模型的流场分布Fig.11 Flow field of baseline bypass installation model of intercooler

由于扩压通道的存在,外涵气流可以通过扩压通道进入间冷器单元体,从而有效地减小了间冷器单元体进口处的气流速度。也正是由于扩压通道中隔板的设置,进入间冷器单元体的气流速度分布则相对均匀。

外涵气流在通过间冷器单元体后,将沿排气通道与外涵气流混合后排出航空发动机。气流在排气通道中的速度方向按照预期发生了两次变化。然而,由于气流方向变化幅度较大,其在排气通道中的压力损失也比扩压通道中的损失大。

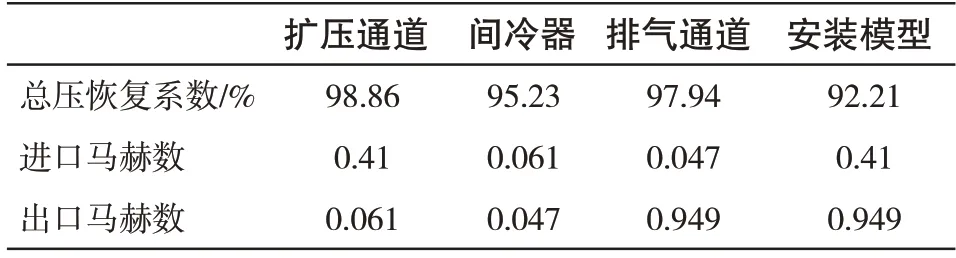

4.2 无隔板的间冷器外涵安装模型性能

为了研究扩压通道中隔板对间冷器外涵安装模型性能的影响,以获得同时兼顾间冷器系统质量及性能的途径,本文计算了去掉扩压通道隔板的间冷器外涵安装模型性能,几何模型如图12所示。

图12 无隔板的间冷器外涵安装模型Fig.12 Bypass installation model of intercooler without baffle

无隔板的间冷器外涵安装模型的性能参数如表3所示,与表2 所示的计算结果比较起来,气流在通过间冷器与排气系统时总压恢复系数降低,相比有隔板结构的间冷器外涵安装基准模型,无隔板结构的间冷器外涵安装模型的总压恢复系数降低了0.52%。

表3 无隔板扩压通道的间冷器外涵安装模型的计算结果Tab.3 Computation result of bypass installation model of intercooler without baffle

图13给出了无隔板结构的间冷器外涵安装模型的压力和速度分布图,由图13可见在取消隔板结构后,扩压通道仍然与有隔板结构的间冷器外涵安装基准模型中扩压通道的扩压比相同,所以间冷器单元体进口处的速度大小与带隔板结构的单元体进口速度几乎相同。

图13 无隔板间冷器外涵安装模型的流场分布Fig.13 Flow field of bypass installation model of intercooler without baffle

扩压通道隔板结构的取消,导致了间冷器单元体进口处的局部扩压角度较大,造成了该处气流发生分离。因而,相对有隔板结构的间冷器外涵安装基准模型,无隔板结构的间冷器单元体进口处的气流分布相对不均匀,间冷器单元体的阻力作用增加。同时还可以看出,取消隔板对扩压通道和排气通道的影响不大,对整体的总压恢复系数的影响也比较有限。

4.3 无扩压通道的间冷器外涵安装模型性能

通过上述计算分析还可以看出,在外涵安装工作状态下,间冷器单元体进口处的速度较低。可见,通过削弱扩压通道的减速能力也是换取间冷器系统质量减轻的一种方式。因此,本文研究了扩压通道对间冷器外涵安装模型性能的影响,对比分析了有/无扩压通道的间冷器外涵安装模型性能,无扩压通道的间冷器外涵安装模型如图14所示。

图14 无扩压通道的间冷器外涵安装模型Fig.14 Bypass installation model of intercooler without diffuser passage

在与图10 所示的几何模型相同的计算条件下,对无扩压通道间冷器外涵安装模型进行了计算,关键截面的气动参数如表4 所示,通过对比表3 中的数据,取消扩压通道后的间冷器外涵安装模型的总压恢复系数下降了6.48%,间冷器单元体对流体的阻碍作用显著增加。

表4 无扩压通道的间冷器外涵安装模型的计算结果Tab.4 Computation result of bypass installation model of intercooler without diffuser passage

从图15 所示的无扩压通道间冷器外涵安装模型的压力和速度分布图中可以看出,由于扩压通道的取消,间冷器单元体进口处的气流速度增加了约1.5 倍,并且气流速度分布不均匀,靠近外涵处的气流速度大,靠近内涵的部位由于通道截面积大而气流速度较小。这样的进口速度分布不利于减小气流通过间冷器时受到的阻力。因此,间冷器单元体阻力的增加导致了无扩压通道间冷器外涵安装系统总压恢复系数的明显降低。

图15 无扩压通道间冷器外涵安装模型的流场分布Fig.15 Flow field of bypass installation model of intercooler without diffuser passage

对比上述数值计算结果可以看出,取消扩压通道后,间冷器进口的马赫数大幅升高,导致间冷器的总压恢复系数下降,进而影响间冷器在外涵道安装时的整体性能。因此,在保证性能的前提下,间冷器系统质量减轻方式可通过隔板结构实现。

5 结论

本文采用数值模拟的方法,针对特定的间冷器模型设计了外涵道的连接通道,使用多孔介质模型分析了换热器间冷器的阻力特性,并对间冷器外涵安装模型的性能进行了数值模拟。主要结论如下:

1)使用曲线簇寻优的方法对间冷器外涵连接通道进行了设计,使用贝塞尔曲线一定程度上缓解了传统型面生成方法设计出的通道出口处扩张角度较大的问题。

2)基于Lee曲线的间冷器外涵排气通道设计,可以满足排气通道内两次改变型线转折方向的要求,同时保证了排气通道出口的气流方向与气流进入扩压通道的方向相同,相应的总压恢复系数较高。

3)间冷器外涵安装模型中扩压通道可以有效地降低间冷器外涵安装模型的压力损失。使用带有隔板结构的扩压通道的间冷器外涵安装模型总压恢复系数可达到92.73%,满足了间冷回热发动机的使用需求。

4)间冷器外涵安装模型中扩压通道的隔板结构对安装模型的总压恢复系数影响不大,取消该结构后仅降低了0.52%,在综合考虑质量的情况下可以进行简化或取消隔板结构。