某核电厂高压加热器疏水管道多参数疲劳监测与评估

2022-09-16徐德城浦燕明刘寅立

林 磊,徐德城,浦燕明,刘寅立

(苏州热工研究院有限公司,江苏 苏州 215004)

疏水是蒸汽因为压力、温度下降而产生的凝结水。疏水应及时排放,否则不仅吸收管内蒸汽热量、影响蒸汽流动,严重的将会由于汽液相变而产生水击现象,造成严重后果,甚至损毁管道或管道上的部件。因此,在电厂管道设计中,根据不同的管路参数,设置有各种疏水管道。但由于设计或制造、运行等原因,国内已发生很多疏水管道失效事件。国内电厂疏水管道失效的主要原因有:

1)设计因素造成的失效,如:管道及支吊架设计不合理造成管道运行交变热应力过大导致开裂[1-5]、支吊架布置不合理导致局部静应力超标造成的焊缝处开裂[6-9];

2)制造工艺导致的失效,如:焊接质量不佳或焊材使用不当导致疏水管爆破[10-12],错用钢材及管道壁厚过薄导致疏水管道爆管[13-14];

3)运行条件导致的失效,如气蚀冲刷导致管壁减薄造成的泄漏[15-21];疏水管振动疲劳开裂[22-23],应力腐蚀开裂造成泄漏[24],高温条件、腐蚀介质和循环应力共同作用导致的疏水管内壁钝化膜破坏,产生腐蚀和裂纹[25-26],气蚀、振动、交变热应力、管材质量等综合因素导致疏水管泄漏[27]。

在所有疏水管道失效原因中,气蚀和交变应力造成的开裂占了总失效量的50%,但上述文献多是从理论分析和断口特征来推断其失效原因的,并未进行实际的监测验证。

本文通过对某核电厂高压加热器疏水管道进行应变、加速度和温度监测,确认导致疏水管道开裂的真正原因,并根据监测结果进行疲劳寿命评估,以便电厂制定管道改造和更换计划。

1 疏水管道疲劳监测及分析方法

图1给出了疏水管道的主要工艺流程,疏水管道上的疏水阀A为由电磁阀控制的气动阀门,当同列高加解列或汽机脱扣或相应管道疏水罐水位高高(或水位高延时2 s),电磁阀控制回路失电动作,打开疏水阀。所有控制阀都装有手轮,在气源失效时就地手动操作。疏水阀两端与管道均采用对接焊连接,三通、弯头与直管采用承插焊连接。每个疏水阀的上游侧和下游侧各安装有一个截止阀B和C。

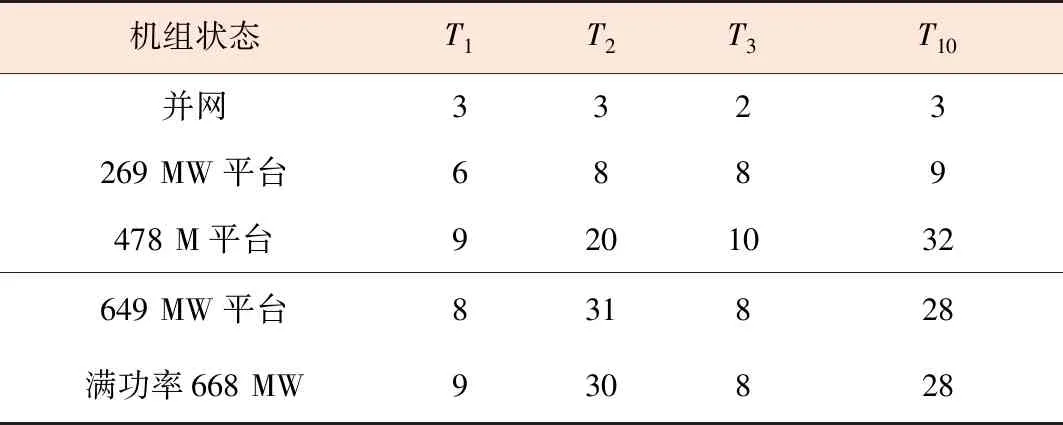

每个疏水阀配置有一个电动疏水旁路阀D。当疏水阀故障未全开时,自动联锁打开相应的疏水旁路阀。疏水旁路阀在就地MCC控制(Motor Control Center,指电机控制中心)和就地接线盒上设有手动操作按钮,疏水旁路阀除了SCS(SCS,Sequence Control System,指顺序控制系统)外,运行人员也可在就地MCC和就地接线盒上手动操作。疏水管的基本信息见表1。

表1 疏水管道基本信息

1.1 疲劳监测方法

根据疏水管道的运行特征,可能引起疲劳开裂的因素包括:

1)振动疲劳:由于管道振动或疏水阀间歇疏水引起的管道水锤或空化,使管道承受振动引起的交变应力,产生疲劳开裂。

2)热疲劳:疏水阀间歇疏水,使得疏水阀下游管道承受周期性的温度和压力载荷,这种周期载荷引起的交变应力导致应力集中处发生疲劳开裂。

为此,从振动加速度、温度、表面应力三个方面进行疏水管道的疲劳监测,并在启机至满功率运行的全过程中连续监测,分析各参数的变化特征,以确认导致疲劳开裂的主要因素。

1.2 测点布置

因疏水管道开裂主要位于疏水阀与上游截止阀之间焊缝处、疏水阀下游与疏水旁路管连接三通的焊缝处,故重点关注这些部位的应力水平和温度变化;同时为了对比疏水阀上、下游管道应力水平,在疏水阀上游三通处也进行监测。应力监测采用管道表面粘贴应变花的方式进行,在每个应变测点的圆周90°位置,采用热电偶测量管道表面温度。疏水阀间歇疏水可能引起瞬时水锤或空化,引起疏水阀下游管道的振动,故在疏水阀及其下游截止阀上安装加速度传感器来监测振动情况。应变和振动监测采用LMS数采系统,采样频率为1.6 kHz,温度监测采用RDXL12SD温度采集仪,采样频率为1 Hz。疏水管道监测测点布置如图1所示。

1.3 管线应力范围评估方法

根据ASME BPV CODE NC3653.2标准,管线由于自重、内压等持续载荷,以及热膨胀作用下产生的应力范围评估公式:

(1)

其中:

P=内压,MPa;

Do=管道外径,m;

tn=管道名义壁厚,m;

Z=管道截面模量,m3;

i=应力增强系数;本文管道对接焊缝的应力, 无量纲;

增强系数为1.9,角焊缝的应力增强系数为2.1。

MA=横截面上由自重等持续载荷引起的弯矩N·m;

MC=横截面上由热膨胀以及由循环载荷引起的锚固点位移产生的合弯矩的变化范围;

SA=允许的热膨胀应力范围,SA=f[11.25SC+0.25Sh];SC=冷态下管线材料的基本许用应力,304 L材料为115 MPa;Sh=为热态下管线材料的基本许用应力,为109 MPa;f=应力减小系数,当寿期内循环次数大于100 000次时,取0.5。计算可得304 L管道的应力范围限值为193.9 MPa。

实测应变为内压、自重、温度等引起的管道外表面总应变,采用式(1)进行评估时,首先将实测轴向总应力减去内压引起的轴向应力SLP,得到总弯矩引起的轴向应力SLB,考虑疏水管道管径较小,重力引起的应力较小,略去式(1)中系数0.75,则STE=iSLB+SLP。

1.4 管线疲劳评估方法

ASME BPVC标准中采用第三强度理论进行疲劳交变应力计算和评估,对于主应力方向变化的情况,通常采用最大-最小循环统计法[28]或3D雨流统计法[29],进行交变应力幅计算。本文基于3D雨流统计法开展疏水管线的交变应力幅计算。

对于计算得到的交变应力幅,还应使用疲劳强度减弱系数对局部结构不连续处的应力进行修正。非核级管道的疲劳强度减弱系数可用应力增强系数的2倍来取值。

修正后的交变应力幅Sa应满足:

Sa≤SAM

(2)

式中:SAM为材料疲劳极限,不锈钢材料常温疲劳极限为93.7 MPa,其他温度的疲劳极限通过对弹性模量进行修正获得。

2 测试结果分析

2.1 温度测试结果分析

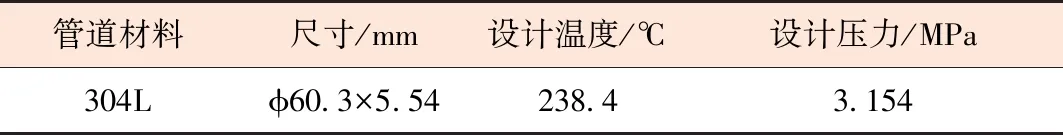

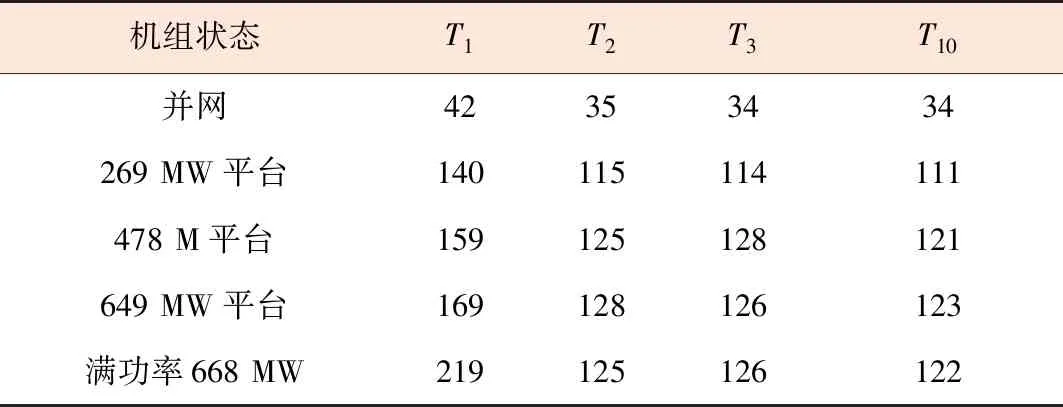

各测点在不同机组状态下的平均温度测量结果见表2,温度变化范围见表3。可以看出,机组升功率过程中疏水管线的最高温度呈缓慢增大趋势,同时存在温度波动,达到478 MW平台后温度波动范围最大。位于疏水阀下游的T2/T10测点,温度波动范围最大,位于疏水阀上游的T1测点和位于旁路管上的T3测点温度波动范围最小。当疏水阀开启时,上游高温疏水流经下游管道,使管道壁温受内部疏水加热而升高,当疏水阀关闭后,管内无疏水或仅存少量疏水,管壁温度下降,因此疏水阀下游温度波动范围较大。而疏水阀上游T1测点和旁路管T3测点处,其内部一直有疏水存在,管道外壁散热的原因使T3测点温度略低于T1测点,疏水阀开启使疏水阀上游集水箱内的疏水通过,集水箱内水的温度略高于疏水阀处,因此造成温度的小范围波动。

表2 最高温度随机组状态变化(单位:℃)

表3 温度波动范围随机组状态变化(单位:℃)

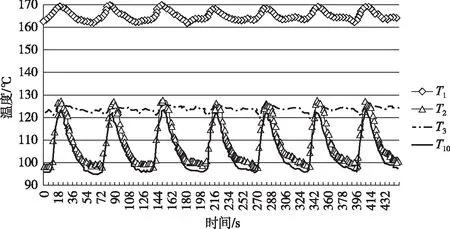

图2给出了管线上温度波动范围偏大的测点在649 MW平台的温度曲线,各测点温度波动周期基本一致,约为60 s。进一步对全过程的温度监测数据进行分析,发现:

1)机组电功率为99 MW时,疏水管道表面温度开始发生周期性波动,波动周期均约为60 s;

2)当机组功率升至338 MW时,温度波动周期短期内增加至约86 s,随后又变为60 s;

3)其他工况下温度波动周期基本维持在约60 s。

根据对启机过程中疏水阀动作情况的记录,阀门启闭周期也约为60 s,与温度波动周期相同,这也说明了疏水阀间歇疏水是导致内部流体温度波动的直接原因。

图2 649 MW平台温度变化曲线Fig.2 Temperature fluctuating curves at 649 MW

2.2 振动测试结果分析

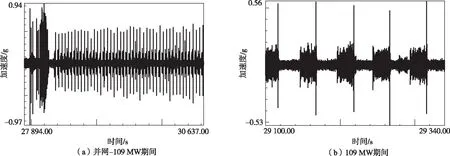

图3给出了由并网至满功率过程中管道上V1点Y方向的振动加速度时域曲线,在电功率升至99 MW时,管线开始出现间歇周期振动特征,一直持续到满功率,这种间歇周期变化特征与管道上温度测点的变化情况一致。V2测点振动特征与V1Y相似,但幅值为V1Y的1.9~3.7倍,这是因为V1位于疏水阀A的本体上,疏水阀A开启时其下游侧温度、压力均低于上游侧,疏水流出后会存在一定的汽化,这种汽液两相流体推动疏水冲击下游弯头,使得靠近管段中部的截止阀C产生较大振动。整个启机过程中管道的间歇振动周期相对稳定,维持在59~69 s,仅在由305 MW向368 MW升功率过程中周期变长,约为80~107 s。各测点间歇振动情况与温度波动周期一致。

图3 V1Y振动加速度时域信号Fig. 3 Vibration acceleration curves of V1Y

表4给出了启机过程各测点三个方向的最大振动加速度幅值。可以看出,各测点以水平横向(Y方向)振动为主,振动加速度幅值最大值仅6.85g。根据笔者多年的管道振动疲劳评估经验,振动疲劳交变应力超出限值的小管道,其振动加速度通常在10g以上,而本文疏水管道的振动加速度较小,且现场观察管道也没有明显位移,说明振动对管道疲劳损伤的贡献很小。

表4 各测点最大加速度幅值 (单位:g)

2.3 管线应力测试结果分析

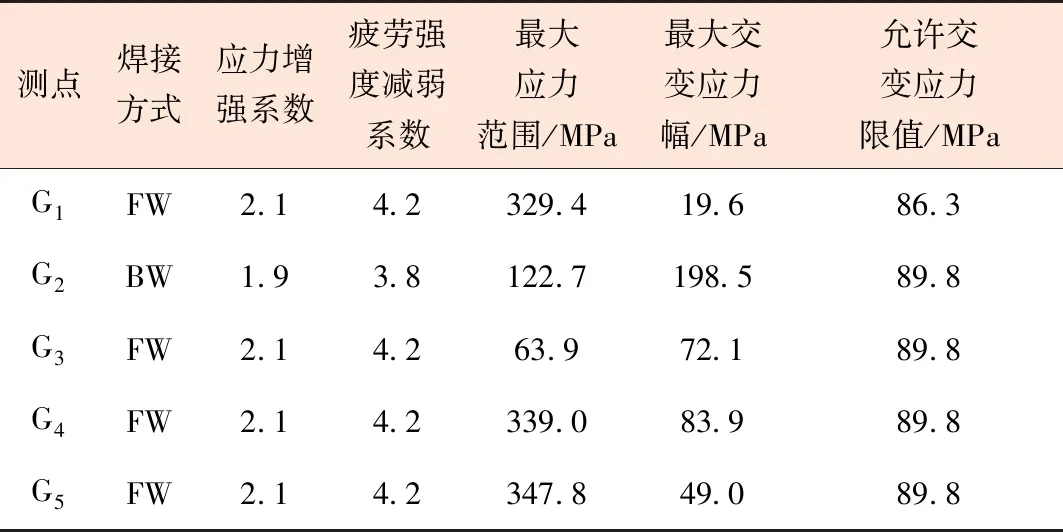

图4给出了整个启机过程中疏水阀下游侧G2测点45°方向(沿管道轴向)的应变曲线。在不同工况下疏水管道的应变变化也不同,对照机组状态发现:机组升功率至97 MW时,管道表面应变开始出现周期性波动,开始阶段的波动范围较小,约80 με;当机组功率升至406 MW后,应变波动范围开始增大至约400 με,且由该状态至满功率期间,应变波动范围基本维持在320~400 με。应变波动周期与瞬态振动及温度波动周期一致,大部分时间保持在60 s左右。这种变化趋势与疏水管道内的疏水量变化趋势是一致的,在启机初始阶段,疏水温度相对较低、疏水量相对较少;随着功率上升,疏水的温度和流量也变大。

图4 冷态至满功率过程G2-45°应变周期波动情况Fig.4 Strain curves of Point G2-45° during the power raising

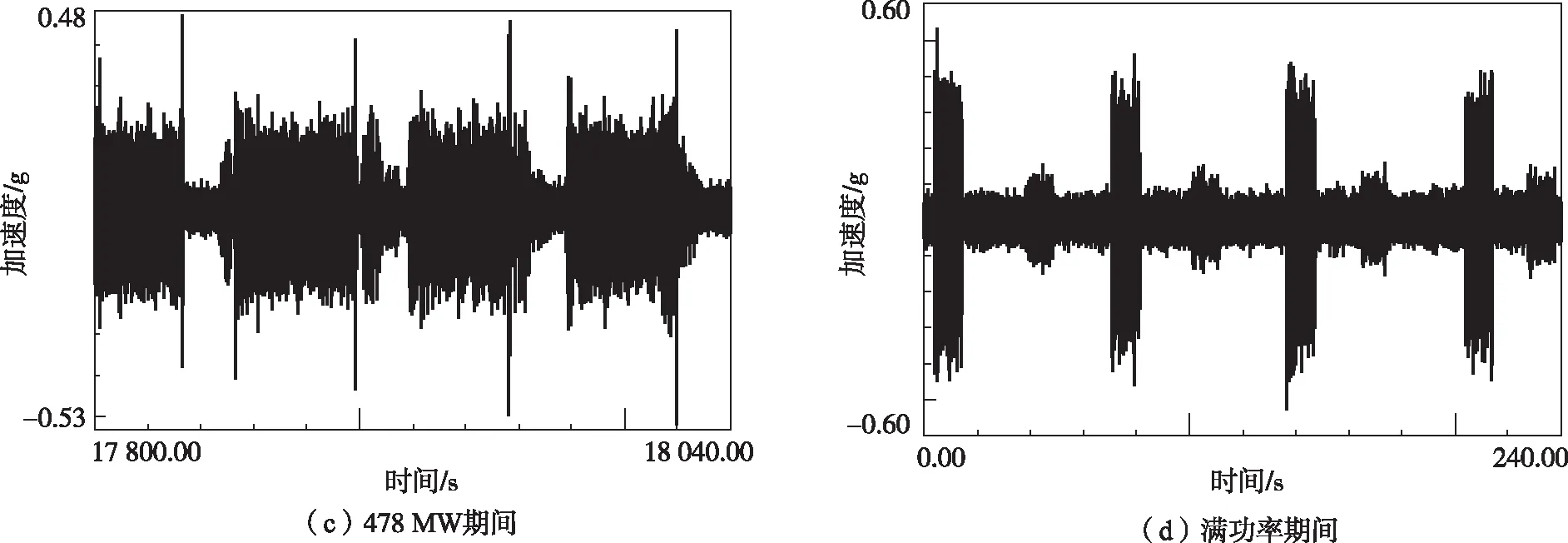

各测点的最大应力范围和最大交变应力幅如表5所示。可以看出,疏水阀A上游G1测点、下游G4、G5测点的应力范围均超出允许限值,说明管线设计中对静应力考虑不足,尤其未充分考虑热膨胀应力的释放,应通过优化管道布局来降低最大应力范围。疏水阀A下游G2测点的交变应力幅约为允许值的2倍,其他位置的交变应力幅均低于允许值,但下游G4测点的交变应力幅接近限值。

表5 最大交变应力幅计算结果

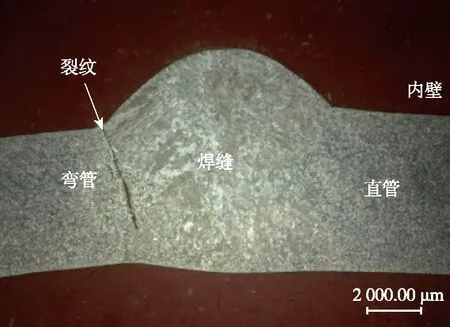

结合电厂疏水管道失效的实际情况,疏水阀下游大部分焊缝均出现开裂现象,且均从内壁启裂,而表5中并非下游每个测点的外壁交变应力均超出限值,其原因可能如下: 1)对于振动或热膨胀等弯曲载荷造成的管系应力来说,由于外壁距离管道中性轴更远,因此均匀厚度的管道截面上外壁应力要高于内壁应力,这类疲劳开裂通常从外壁启裂。由此判断,振动或热膨胀不是造成疏水管道疲劳开裂的原因;2)疏水阀启闭的过程中,管道外壁包裹保温棉进行绝热,管壁具有一定厚度,使得内壁与外壁之间存在温度梯度,每次疏水过程中内壁与外壁的温度变化量必然不同,当内壁温升高于外壁温升时,内壁轴向热变形受到阻碍而呈压缩状态,外壁轴向则处于拉伸状态;反之,当内壁温升低于外壁温升时,内壁轴向热变形处于拉伸状态、外壁轴向处于压缩状态;因此疏水过程中内壁和外壁应力始终处于拉伸和压缩交变应力作用。同时由圆筒在温度场的应力分布[30]可知,内壁轴向温度应力的幅值总是高于外壁,因此温度波动引起的内外壁交变应力是导致内壁启裂的主要原因;3)大多数焊缝内壁表面状态相对外壁要差,如存在焊瘤、余高过高等现象(如图5所示),这些局部结构不连续将使得应力集中加剧。同时,对接焊缝外壁残余应力多呈压应力状态、而内壁多呈拉应力状态,内壁的拉应力状态叠加较大幅度的交变应力,将进一步促使内壁快速启裂;4)管道局部应力范围过大,可能导致局部小区域的屈服,这种小范围屈服虽不会导致整体塑性变形,但其作为应力交变过程的平均应力,也会一定程度上降低结构的疲劳寿命。

图5 某疏水管对接焊缝宏观形貌Fig.5 The macroscopic feature of a drain pipe

综合温度、振动加速度和应变测试的结果可知,引起疏水管道焊缝处频繁开裂的主要原因为,疏水阀周期性启闭导致下游管道承受周期性载荷(温度、振动、压力),其中温度波动使管道内壁和外壁承受交变的拉伸和压缩应力,且内壁应力变化范围大于外壁应力变化范围,这是疏水管道疲劳开裂的直接原因。而内壁应力集中程度高于外壁进一步加剧了内壁疲劳载荷的幅值,管道设计不佳带来的过大平均应力则降低了其疲劳强度,最终在这些多因素共同作用下,导致焊缝处由于疲劳累积作用而出现内壁启裂,并最终形成穿壁裂纹而导致泄漏。同时,疏水阀开启瞬间流体冲击阀门及管路,这种瞬时冲击力有可能加快初始裂纹的形成及其扩展。因此,对于这类疲劳开裂问题,应审查管道应力状态,并改变管道的疏水方式,尽量采用连续疏水,消除内外壁温升差异,从根本上消除疲劳应力的源头;同时,提高焊缝的焊接质量,降低焊缝处疲劳强度减弱系数,也能提高其抗疲劳性能,延长疲劳寿命。

3 结论

对核电厂疏水管道进行了应变、振动及温度多参数监测,采用3D雨流统计法进行交变应力幅的计算分析,得到了疏水管道应力范围、交变应力幅、振动加速度和温度变化特征。通过对多参数特征的综合分析,得到主要结论如下:

1)疏水阀启闭周期与疏水管道温度、振动和应变信号波动周期吻合;

2)间歇疏水的温度波动导致管道承受交变应力,且内壁交变应力范围大于外壁是造成疏水管道焊缝开裂的主要原因,同时焊缝内壁形态不佳导致应力集中过大、内壁残余拉应力降低疲劳强度等起到很大的促进作用;

3)对于这类疏水管道的治理,应从改进疏水管线设计、改变疏水方式和改进焊接形式等方面入手,消除疲劳载荷、减小焊缝应力集中、降低平均应力,并提高接头抗疲劳性能,从根本上消除疲劳开裂的风险。