低温氮气对回撤工作面采空区自燃影响的研究与应用

2022-09-16王磊

王磊

(国家能源集团 新疆能源有限责任公司,新疆 乌鲁木齐 830011)

0 引 言

急倾斜特厚煤层常采用水平分段综放开采的采煤方法,造成采空区遗留大量浮煤,在采空区漏风供氧条件下,工作面极易出现自然发火危险。工作面回采期间,若采用随采随灌防灭火技术,容易造成巷道底顶板垮塌变形和工作面顶部大量淋水,恶化作业环境和影响工作面安全生产。因此,水平分段综采放顶煤工作面不适宜采用随采随灌技术。注氮惰化防灭火技术由于其工艺简单、操作方便,有较好的稀释抑爆作用,已成为综采放顶煤工作面回采期间防治采空区自然发火最常用的技术手段,该技术不仅能有效稀释采空区氧气浓度、降低浮煤氧化速度,而且注入的氮气可以使采空区形成正压状态,减少地面漏风量,对采空区深部和高位火点都能起到较好的治理效果。然而,传统的采空区埋管注氮是将制氮机排出的高温或常温氮气直接注入防火、灭火区域,注氮点在空间上存在间隔,致使氮气在采空区为非连续性分布,惰化所需氮气量大;且对采空区无降温特性,不能有效消除采空区高温点。单纯的增大注氮量会造成防灭火成本增加、造成回风隅角低氧等问题,若采用液态氮汽化式或液氮直注式方法,通过地面钻孔或井下运输液氮槽车将低温氮气注入采空区,可增大氮气的流动范围、提高防灭火效果,但该工艺存在成本过高、流程复杂以及液氮气化容易导致管路应力变形等弊端,难以在井下大面积推广应用。

国内学者主要集中在如何优化注氮口位置、注氮时间等参数而减少氮气使用量等研究,对回撤工作面低温氮气防灭火技术研究较少。譬如,王坤在探究不同区注氮量条件下的采空区自燃“三带”分布规律基础上,优化了采空区注氮参数,可有效降低注氮量。李宗翔等人基于CFD理论,利用流体力学数值模拟软件,研究了不同注氮量、注氮位置参数下采空区自燃“三带”分布规律。丁香香等人运用理论分析、CFD数值模拟和现场分析等手段研究采用液氮直注式方式将低温氮气注入采空区后的降温惰化效果,并得出了最佳注氮参数。

本文以乌东煤矿+469mB3+6回撤工作面为研究对象,在迈步式埋管注氮方式基础上,利用井下氮气直接冷却技术来研究低温氮气对采空区三带、温度场、漏风及采空区气体成分等影响,并验证其现场应用效果,为工作面安全回撤提供一种新的技术保障措施。

1 回撤工作面概况

乌东煤矿+469mB3+6工作面采用水平分段综采放顶煤采煤法,走向长度1 795 m,煤层平均厚度50.6 m,煤层倾角在3°~7°,属急倾斜特厚煤层。工作面开采阶段高度26 m,机采采高3.2 m,放顶高22.8 m,放顶煤采放比1∶7.125。通风方式采用“U”型全负压通风,B6巷为进风巷,B3巷为回风巷。B3+6煤层属于容易自燃煤层,最短自然发火期为3 d。

末采期间,利用束管监测系统和采空区分布式测系统对采空区自燃“三带”范围划分,结果为进风侧散热带为0~11 m,氧化带为11~31 m,31 m之后为窒息带;回风侧散热带为0 3.2 m,氧化带为3.2~22 m,22 m之后为窒息带。

工作面末采期间采取连续开区注氮方式,氮气浓度98.5%,氮气量控制在450 m3/h左右。工作面进风巷铺设1趟φ108 mm注氮管路,采空区预埋两趟注氮管路,距离12 m。采空区注氮管路布置方式为,第一趟管路与顺槽注氮主管路连接,使用φ108 mm无缝钢管、末端m施工花眼,随推进埋入采空区15 m左右时,开始注氮、27 m时停止注氮;在第一趟注氮管埋入架后12 m时预埋第二根注氮管,当第二根注氮管埋入15 m后开始注氮,同时停止第一根钢管的注氮,如此反复安装管路,确保注氮管路出口始终在采空区氧化带范围内。采空区自燃“三带”分布如图1所示。

图1 采空区自燃“三带”分布图Fig.1 Distribution map of spontaneous combustion'three zones'in goaf

2 氮气冷却装置及安装方案

2.1 结构与原理

氮气冷却装置利用制冷原理,将制冷机组与井下防爆技术相结合研制出的可移动轮轨式矿用防爆氮气冷却机。冷氮机的单螺杆式制冷压缩机由防爆电机驱动、压缩制冷剂通过换热器(蒸发器、冷凝器)换热使制冷剂产生相变。在蒸发器中,蒸发的制冷剂吸热形成制冷效应,经与高温的氮气换热,使氮气由≤50℃冷却到0~-30℃以下,热量经风冷冷凝器带走,实现氮气冷却的目的。冷却机由防爆电机、制冷压缩机、多级板式蒸发器、风冷冷凝器、膨胀阀及防爆开关等组成,所有部件安装在可移动车内,底盘采用符合煤矿各种轨距要求的轮轨结构,移动自如。

2.2 设备参数

冷氮机控制采用智能型防爆控制器,操作控制在电子数码显示面板上进行。氮气冷却机出厂时已全部连接好制冷压缩机电机配线和控制回路配线,并经过了绝缘测试及耐电压试验,安装现场接上动力电源后即可运转。智能型防爆控制器具有状态显示、温控设定、运转方式选择及异常显示等功能。氮气冷却机发生异常时,显示面板自动显示异常原因信号,易于准确地确定异常原因,并及时迅速排除故障。压缩机采直接启动方式,确保压缩机在低压下平稳启动。技术参数为氮气冷却流量1 000 m3/h,压缩机电机功率37 kW,冷却电机功率5.5 kW,电机转速2 950 rpm/min。

2.3 安装方案

氮气冷却装置安装在+469mB6巷设备列车处,使用平板车架设,随开关列车向外挪移。接入电压电压等级1 140 V,设备总功率42.5 kW。将巷道φ108 mm注氮管路连接至氮气冷却装置的进气口,低温氮气出口与另一端φ108 mm注氮管路对接;埋入采空区的管路不做保温处理,对出口至进风隅角内φ108 mm注氮管路用聚乙烯防腐冷缠带进行保冷处理使管路与外界环境充分隔离,防止低温氮气回升,确保氮气冷却效果。顺槽管路聚氨酯保温处理后,进风隅角管路外表面温度为-20℃,使用热电偶测定氮气释放口温度为-12℃。氮气冷却装置安装示意如图2所示。

图2 氮气冷却装置安装示意Fig.2 Installation of Nitrogen cooling device

3 低温氮气对采空区影响分析

3.1 采空区三带范围变化规律

在工作面末采回撤期间,利用回风侧铺设的四趟束管对回风隅角和采空区的CO、O2气体浓度实时监测,利用测温光纤对回风侧采空区温度进行实时监测。1~15日注入20℃常温氮气,16日及以后冷却装置开始连续运行,每班对进风侧采空区冷却氮气注入点温度进行记录。

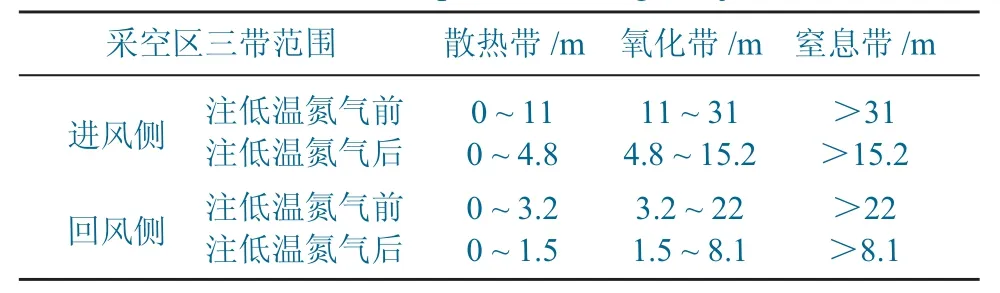

(1)注入低温氮气前后,采空区三带变化规律见表1。

表1 注低温氮气前后采空区三带范围变化规律Table 1 Variation lawof three zones in goaf before and after low-temperature nitrogen injection

由表1可知,在注低温氮气后,采空区三带范围明显缩小,且向支架后侧前移。其中,注入低温氮气后,进风侧散热带0~4.8 m,氧化带4.8~15.2 m,窒息带>15.2 m;回风侧散热带0~1.5 m,氧化带1.5~8.1 m,窒息带>8.1 m。

(2)注入常温氮气期间,回风侧散热带CO浓度平均为15 ppm左右,氧化带CO浓度平均为50 ppm左右,回风隅角CO浓度平均为8 ppm左右。注入低温氮气后,回风侧散热带CO浓度平均为6 ppm左右,氧化带CO浓度由冷却前的50 ppm左右降至15 ppm左右,回风隅角CO浓度平均为5 ppm左右。

由此可见,采空区注入低温氮气后,采空区散热带和氧化带范围明显减小,不到注低温氮气前的一半,且采空区不同区域的CO浓度也显著降低,表明了低温氮气对采空区三带范围及对自然发火有明显抑制作用,提高工作面在末采回撤期间的安全性。

图3 采空区温度和气体变化图Fig.3 Diagram of temperature and gas change in goaf

3.2 采空区漏风及温度变化规律

(1)注入常温氮气期间,每天对工作面进、回巷风量测定,计算出采空区平均漏风量为12 m3/min。注入低温氮气后,采空区漏风平均为5.8 m3/min。由此可知,采空区注入低温氮气后对减小采空区漏风有显著效果。

(2)注入常温氮气期间,进风侧采空区15 m处注氮出口处温度为28.2℃左右、25 m处温度为28.8℃左右,回风隅角温度为21℃左右。注入低温氮气后,设备出口氮气温度平均在-30℃以下,进风侧采空区15 m处注氮出口(距冷却装置150 m处)氮气温度为-23℃左右,利用进风侧预埋的光纤测得采空区25 m处温度为5~10℃左右,回风隅角温度为14℃左右。

综合上述,低温氮气对减小采空区漏风强度和降温有显著效果。回风侧25 m处温度下降至5~10℃,回风隅角温度降低7℃;采空区漏风强度由12 m3/min降低至5.8 m3/min。

4 结 论

(1)注低温氮气后,采空区散热带和氧化带范围明显缩小,且向支架后侧前移,有利于采空区自然发火防治。

(2)采空区不同区域的CO浓度也显著降低,表明低温氮气对采空区自然发火有明显抑制作用,提高工作面在末采回撤期间的安全性。

(3)采空区注入低温氮气后,采空区漏风强度由12 m3/min降低至5.8 m3/min;回风侧25 m处温度下降至5~10℃,回风隅角温度降低7℃。