煤巷条带治理区域水力冲孔孔洞防瓦斯积聚措施研究与应用

2022-09-16晁红彬

晁红彬

(河南永锦能源有限公司,河南 禹州 461670)

0 引 言

随着煤田开采深度的不断增加,地应力与瓦斯压力不断加大,瓦斯保存条件较好,煤层透气性差,水力冲孔封孔联抽措施成为降低煤层瓦斯、防治煤与瓦斯突出的重要措施[1],在水力冲孔区域实施锚网支护时由于水力冲孔布置密度较大,锚杆施工过程中不可避免地会在巷道顶、帮遇到水力冲孔形成的孔洞。通常工作面两巷掘进过程中始终会在顶板揭露1个水力冲孔孔洞。同时,由于水力冲孔钻孔施工过程中存在一定的误差及孔洞空间形态的不规则性,在巷道两帮也有可能揭露水力冲孔孔洞[2],这些孔洞往往积聚大量高浓度的瓦斯,掘进至此,会瞬间释放到巷道中,严重威胁作业人员的人身安全。针对这种情况,在底抽巷原穿层钻孔附近施工辅助增透钻孔和利用原措施钻孔,将孔洞内积聚的瓦斯抽出,消除这一不安隐患。

1 概 况

云盖山煤矿一矿位于禹州煤田西部,主要开采二1煤层,属煤与瓦斯突出矿井,煤层赋存不稳定,厚度0.5~6 m,平均4.6 m,煤层松软(普氏系数f=0.11~0.37),透气性差(透气性系数λ=0.435)。依据22206综采工作面瓦斯地质、水文地质、煤厚、煤层倾角、支护工艺,结合穿层钻孔工程量最优原则,底抽巷布置在二1煤层L8灰岩下炭质泥岩中,距二1煤层法距平均25 m,施工层位位于L8灰岩下炭质泥岩中,煤巷掘进区域采取在底抽巷施工穿层钻孔预抽煤巷条带煤层瓦斯的方法并配合水力冲孔卸压增透措施,按照穿层钻孔水力冲孔抽放时间3个月抽放半径8.5 m,排间距按8 m进行布置。

2 矿井瓦斯治理现状及存在的问题

2.1 穿层钻孔预抽煤巷条带钻孔设计情况

根据《防治煤与瓦斯突出细则》《河南能源化工集团进一步加强煤矿瓦斯综合治理工作指引(试行)》等规定,矿井要形成煤巷对底抽巷抽采钻孔痕迹验收反演机制,对煤巷连续10 m内见不到穿层钻孔眼痕或穿层筛管的煤巷禁止掘进,需要重新打钻,并对钻孔施工单位进行责任追究。云盖山煤矿一矿22206运输顺槽穿层预抽煤巷条带煤层瓦斯钻孔,每组设计7个,其中4号钻孔终孔位置在煤巷掘进巷道中心线位置,便于统计和抽采钻孔痕迹验收反演、分析(图1)。

图1 穿层钻孔预抽煤巷条带煤层瓦斯钻孔设计示意Fig.1 Design of gas drilling in strip coal seam of pre-pumping roadway through layer drilling

2.2 穿层钻孔预抽煤巷条带煤层钻孔施工后存在的问题

煤与瓦斯突出矿井的防突措施钻孔通常在抽采达标后,原条带措施钻孔停止抽放,关闭抽放钻孔的球阀,防止钻孔内的瓦斯自然释放。

2.3 掘进工作面防水力冲孔孔洞瓦斯超限措施

按照条带措施钻孔的设计,22206运输顺槽每向前掘进8 m将会揭露1个水力冲孔钻孔孔洞,由于原条带措施钻孔停抽,掘进工作面揭露水力冲孔孔洞时会造成瓦斯异常升高,为防止该情况发生,采用施工浅孔抽放钻孔超前预抽,但受钻孔轨迹偏移的影响,需要施工多个浅孔抽放钻孔,才能将孔洞内积聚的瓦斯抽采,影响工作面掘进进度。

2.4 解决问题思路

初步分析水力冲孔孔洞积聚瓦斯原因为脱落的煤泥堵塞封孔花管所致,采用改造后的镀锌铁管连接高压水进行二次透孔,效果甚微,还存在劳动强度大,透孔期间安全系数低的风险,经现场收集资料和瓦斯实验室对煤样的分析,发现水力冲孔后,外围的煤泥形成一层薄薄的凝固体,堵塞抽放通道,使钻孔抽放流量急剧衰减,经论证,在原条带措施钻孔中部施工辅助增透钻孔,利用水力冲孔对原条带措施钻孔进行二次扰动增透,抽出孔洞内积聚的瓦斯,减少工作面施工浅孔抽放钻孔工序,提高掘进效率。

3 试验方案和数据分析

3.1 试验地点概况

22206底抽巷里程244~284 m进行试验,该段对应22206运输顺槽里程195~235 m,煤层厚度3.8~4.9 m,该范围内残余瓦斯含量3.97~5.48 m3/t,残余瓦斯压力最大0.1 MPa。在22206运输顺槽掘进前已抽采达标,原条带措施钻孔已关闭暂停抽放。此次试验共设计辅助增透钻孔2组(下称试验组1、试验组2),辅助钻孔施工在原钻孔中间,距离原钻孔4 m,三花眼布置(图2),冲孔水压≥4 MPa,冲出煤量按穿煤段0.5 t/m进行冲孔,试验组两侧辅助钻孔施工结束后,考察对原抽放钻孔的影响,辅助钻孔施工完成后正常联网抽放,每天测量试验组的瓦斯浓度、抽放负压和流量,分析变化情况。

图2 试验点布置示意Fig.2 Layout of test points

3.2 增透钻孔施工情况

在22206底抽巷超前22206运输顺槽掘进工作面200 m的区域施工增透钻孔,增透钻孔水力冲孔期间,周围管路明显听到颗粒撞击抽放管路的声响,疑辅助钻孔水力冲孔期间扰动原措施钻孔,使凝固体脱落,抽放通道畅通,但该现象无实际数据考察,不做为效果的判定主要依据。

3.3 抽放参数对比

辅助增透钻孔施工时,试验组已抽放10个月,抽放浓度均低于3%,之前处于停抽状态,在施工辅助增透钻孔时恢复抽放,自附近2组辅助钻孔施工结束后,对试验组抽放参数进行观察分析。

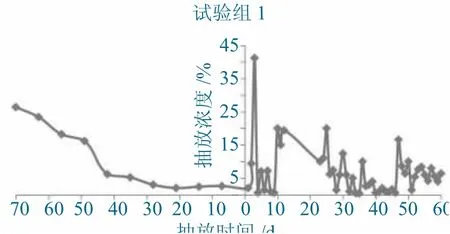

3.3.1 抽放浓度

图3~图4为抽放浓度对比,由此可以看出,辅助钻孔施工前,抽放浓度一直呈衰减趋势,在辅助钻孔施工后,原施工钻孔抽放浓度呈上升趋势,通过统计辅助钻孔施工前70 d(之前每7 d测定一次)的抽采数据,最大组浓度达到41.2%,且在观察期间,抽放浓度有升高趋势,均大于辅助钻孔施工前的抽放浓度。

图3 试验1抽放浓度曲线变化Fig.3 Change of concentration curve for Experiment 1

图4 试验2抽放浓度曲线变化Fig.4 Change of concentration curve for Experiment 2

3.3.2 辅助钻孔与试验组抽放纯量分析

为了更直观的对比停抽前和辅助增透钻孔施工后的抽放情况,此次对比将试验组停抽前10个循环(70 d,每7 d测定一次)的抽采参数纳入对比。

统计钻孔停抽前的10个循环(图5~图6),为了确切的掌握辅助钻孔对原措施钻孔产生影响的时间周期,从辅助钻孔施工后每天测定一次(第11循环),原钻孔纯流量一直处于衰减状态,辅助钻孔施工后,辅助钻孔的抽放纯量偏低,通过查阅相关资料,在密闭内受抽放负压的影响,导致新施工的辅助钻孔纯流量降低,由于受辅助钻孔水力冲孔扰动煤体的影响,试验组1和试验组2的抽放纯量均有上升波动。

图5 试验组1纯流量曲线变化Fig.5 Pure flowcurve of Test group 1

图6 试验组2纯流量曲线变化Fig.6 Pure flowcurve of Test group 2

3.4 抽放纯量分析

通过图7~图8可以看出,在无施工辅助钻孔前,流量平均在0.3 m3/min左右,最大流量0.348 m3/min和0.35 m3/min,两侧辅助钻孔施工后,流量降低,分别是0.106 m3/min,和0.15 m3/min,两侧钻孔对其影响造成混合流量降低,由于辅助钻孔的抽放,水力冲孔影响临近钻孔透气,造成在抽钻孔的抽放混合流量降低。

图7 试验1抽放纯量曲线变化Fig.7 Curve change of pure quantity of extraction for Experiment 1

图8 试验2抽放纯量曲线变化Fig.8 Curve change of pure quantity of extraction for Experiment 8

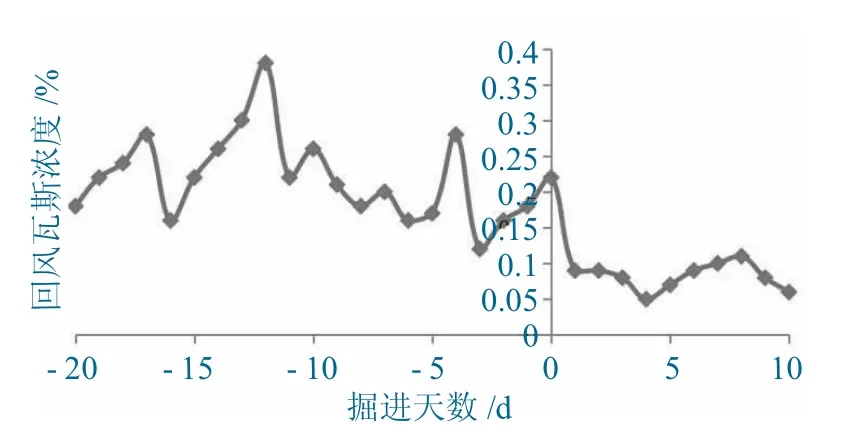

3.5 掘进工作面验证瓦斯情况

根据图9显示,辅助增透钻孔施工之前22206运输顺槽回风瓦斯浓度在0.2%左右,揭露水力冲孔孔洞期间最大0.38%,施工之后,工作面生产期间的甲烷最大0.11%,一般都在0.08%左右,由此可见,对降低工作面瓦斯方面也较为明显。

图9 辅助增透钻孔施工前后回风瓦斯浓度对比Fig.9 Comparison of return air gas concentration before and after auxiliary antireflection drilling construction

3.6 煤巷掘进工效统计

试验辅助增透钻孔后,减少工作面每班施工浅孔抽放钻孔的工序,22206运输顺槽平均掘进进度为3.6 m/d,较之前每天掘进2.4 m提高了1.5倍。

4 结 论

(1)辅助钻孔施工后,能有效抽采煤体内释放出大量的游离瓦斯,有效避免了掘进期间揭露水力冲孔孔洞瓦斯瞬间涌出现象,提高煤巷掘进效率。

(2)在钻孔连接汇流处添加除渣箱,防止钻孔增透后煤粉颗粒抽入抽放管路。

(3)辅助钻孔增透工艺可在相似瓦斯地质条件下推广应用。