新景矿主通风机振动故障分析

2022-09-16车海红

车海红

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

1 概 况

我国煤炭资源丰富,多储存于地表以下,需掘井开采。但井下存在众多有害气体,且氧含量偏低,因此开采过程中必须做好通风工作。通风机是煤矿通风系统中的重要设备,若发生异常,将会导致井下通风不足,导致有害气体不能及时排出,给安全生产带来隐患。通风机在井下属于常开设备,加之井下粉尘大、潮湿,环境恶劣,导致通风机容易出现各类故障,需要对矿井主通风机进行监测,保障安全生产。

新景矿主采3、8、15号煤层,采用倾斜长臂采煤法,使用综合机械化回采、全部垮落法管理顶板。该矿属于高瓦斯矿井,瓦斯相对涌出量平均16.0 m3/t,绝对涌出量平均78 m3/min。矿井现有张家岩、芦南2个回风井,各有1台主扇。2015年至2020年,主扇每年初冬都会出现异常振动,尤其是2019年和2020年,发生异常现象多次,持续时间最长达80 min,最短时长5 min,严重影响矿井安全生产。为保障主扇可靠运行,对异常振动进行分析研究,设计建立该矿故障监测系统。

2 振动故障分析

通风机属于旋转设备,运行中电动机高速旋转并带动转轴运动,此过程中容易会发生零部件的磨损,磨损较大时,会造成风机运行不平稳,出现振动。经过研究分析,新景矿通风机产生振动可能是以下这些原因造成的。

2.1 轴系不对中

通风机工作必须依靠联通轴体系,联轴器一端与电动机的输出轴连接,另一端与风机转轴连接。转轴安装过程中在配合方面会有一定的误差,随着通风机长时间使用,误差也会逐渐增加,导致转子受压出现形变,造成转子轴和电动机轴发生偏移,具体如图1所示。该类型故障可能导致联轴器偏转、连轴变形等,造成轴系不同心,引发通风机的振动故障,影响通风系统的可靠性。

图1 轴系不对中示意Fig.1 Diagram of shafting misalignment

2.2 转子不平衡

转子不平衡也是通风机振动故障的重大因素,通风机在生产制造过程中,受到制造误差、装配误差、配件材质不均等因素影响,造成转子发生变形、错位、磨损、脱落等,使得通风机异常振动。

2.3 转子和零部件之间存在摩擦

转子和静止的零部件出现摩擦,长期运行时引发碰磨,摩擦方向分为轴向、径向2种。转子外缘与静止的零部件接触所产生的摩擦属于径向摩擦;转子与静止的零部件接触所产生的摩擦属于轴向摩擦。

2.4 风机叶片变形

通风机在运转中受到气体冲击力的影响,造成叶片磨损、变形、裂缝,甚至发生断裂,导致通风机运行异常。这种故障通常表现为径向振动,但若不及时进行叶片更换,造成叶片大面积故障时,风机会出现轴向振动,严重影响通风系统的效率。

2.5 轴承故障

轴承是转动部位的支撑体,可以降低转动过程中的摩擦系数,同时保证回转精度,因此轴承的质量必须合格。若装配作业不规范,则会造成轴承内孔、外圈与安装位置间隙过大,导致轴承晃动;若轴承未进行定期润滑,就可能会出现滚动体点蚀、保持架锈蚀等现象,导致轴承损坏,出现振动。

2.6 机体振动

机体振动多发生在安装阶段,多为通风机基础或装配松动产生的异常振动,例如基础或导轨不平整、变形,或是螺栓紧固不牢靠。此外,如果引风道长度较短,无法起到降低风速的作用,此时风流对风机的冲击力较大;叶片或轮毂粉尘粘结过多,会破坏风机动平衡,引起振动。上述因素均会造成机体振动。

3 通风机振动监测系统

风机振动不利于通风系统的的正常运行,加之井下工况较差,粉尘大、湿度大,给风机运行带来隐患。为降低风机故障频率、减轻巡检人员的劳动强度,根据新景矿实际情况,拟建立通风机振动监测系统,并进行软硬件设计。

信号数据分析方面,当前常见的方法有逻辑斯蒂方程法、常微分方程法、动态预测法等。这几种方法都需要对数据进行一定的模型假设支持。相较于这些传统预测方法,BP神经网络模型具有良好的非线性特性,灵活的学习方式,以及完全分布式的存储结构。通过学习可以使用神经网络获取振动序列的内在规律,从而对振动序列的变化进行监测,并且神经网络无需建模,具有很好的自适应能力和抗干扰能力。因此决定基于BP神经网络算法建立新景矿通风机振动故障监测系统。

3.1 监测系统总体方案

为确保风机故障能够及时发现,监测系统进行智能化设计,具有数据采集、传输、数据转换、信号显示、报警等功能。进行硬件设计、软件2部分设计。硬件实现信号采集、信号处理和转换,软件实现信号显示、分析、存储利用,通过软硬件有机结合,实现对振动故障的实时监测,及时发现问题,采取应对措施,保障通风系统的可靠运行。

3.1.1 硬件设计

监测系统硬件板块设计如图2所示。振动传感器采集故障信号,在调理模块的作用下,进行数据处理,再经过数据采集卡,把所得信号传输至工控机,供LabVIEW采集。

图2 硬件设计Fig.2 Hardware design

3.1.2 软件设计

监测系统软件板块设计如图3所示。通过线缆将工控机和采集卡相连接,采用LabVIEW平台开发相应程序,把所得信号传输至工控机,通过小波分析分解故障信号的特征值,在神经网络模块中进行训练,然后用Matlab对信号进行分析和处理,实现故障监测。

图3 软件设计Fig.3 Software design

3.2 BP神经网络算法

通风机的振动故障检测系统属于非线性系统,神经网络属于输入对输出的非线性映射,此次振动监测系统采用BP神经网络作为载体。

3.2.1 建立样本集

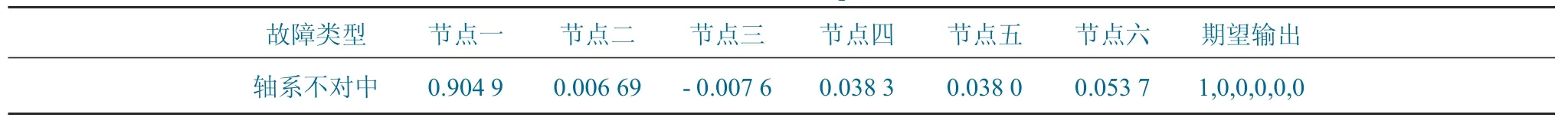

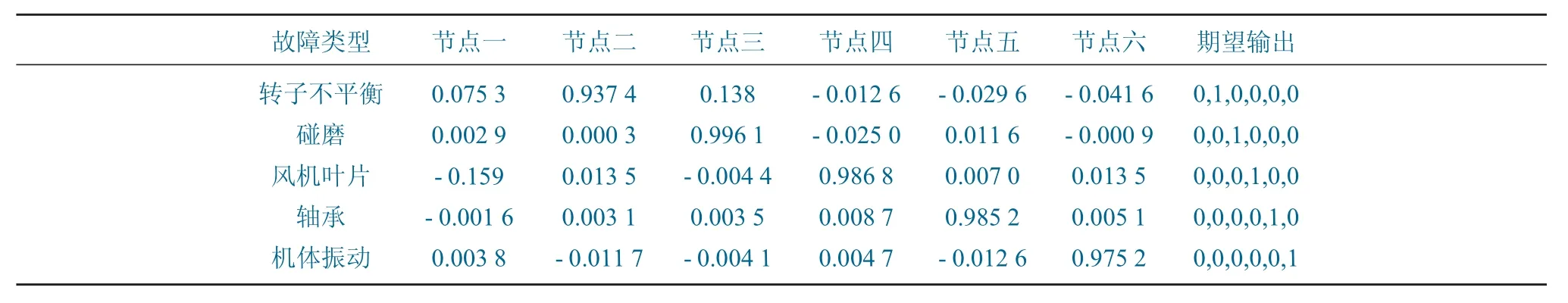

通风机在运行中出现振动故障,其不平稳状态包含许多故障信息,运用小波分析技术,对其振动频率进行分析,将不同频率的信号分解至相应通道中,对频率通道的信号能量进行汇总,提取振动信号,得出故障特征值,再将其归一化处理,得出特征向量,由此进行故障判断监测。根据上文内容,总结6种故障样本训练集,见表1。

表1 故障训练样本集Table 1 Fault training sample set

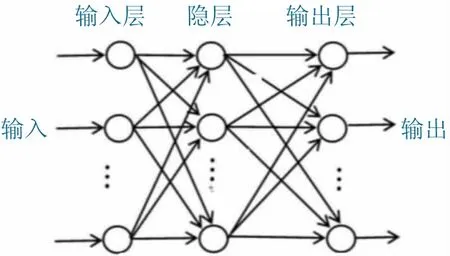

3.2.2 确定网络层数和节点

依照通风机的振动故障,设计一个六进六出的神经网络,中间设置一层隐含层,如图4所示。该节点数取值范围:

图4 六进六出神经网络图Fig.4 Six-in-six-out neural network diagram

式中:N为输入层的节点数;M为输出层的节点数;a为整数1~10。

3.2.3 参数选择

网络中学习的初始权值与阈值通常取(-1,1),学习效率按照阶段的训练误差进行设定,避免过大出现系统震荡,过小导致训练时间和次数太多。

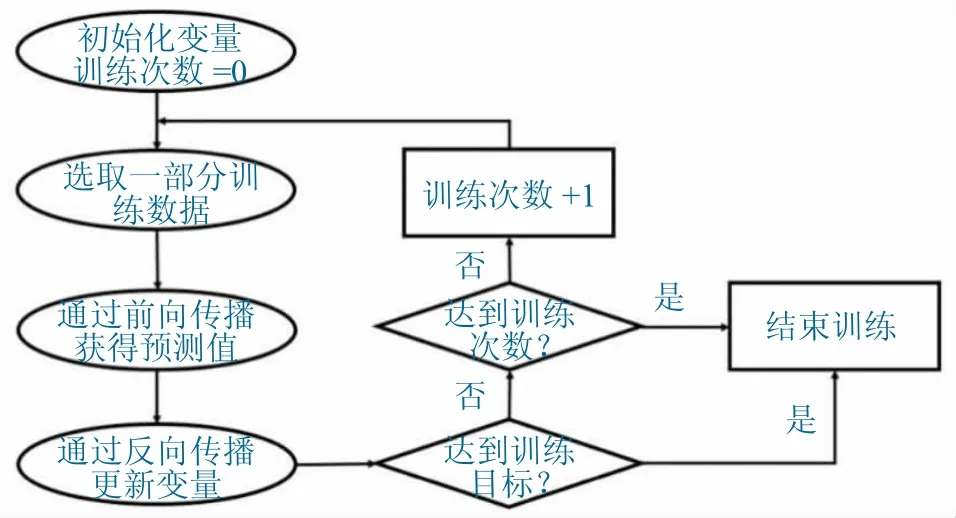

3.2.4 训练神经网络

把6个输入节点和频带的能量值一一对应,隐含层的节点数设置为8,6个输出节点和6类振动故障进行对应,期望误差设定为0.01。训练神经网络如图5所示。

图5 训练神经网络Fig.5 Training neural network

3.3 数据验证

通过BP神经网络算法,在Matlab平台上对故障类型进行监测,监测结果见表2。运用学习算法训练后,可得误差曲线,如图6所示。

图6 误差变化曲线Fig.6 Error variation curve

表2 实际输出结果Table 2 Actual output result

从表2可知,作为网络输入训练样本,对应的期 望 输 出 为 (1,0,0,0,0,0),(0,1,0,0,0,0),(0,0,1,0,0,0),(0,0,0,1,0,0),(0,0,0,0,1,0),(0,0,0,0,0,1),分别对应轴系不对中、转子不平衡、碰磨、叶片故障、轴承、机体振动。从图6可知,经过180次训练后可基本实现预期效果。

4 结 语

通过对新景矿主通风机经常出现的振动故障问题进行分析研究,表明轴系不对中、转子不平衡、碰磨、风叶叶片、轴承、机体振动等故障均会不同程度的对通风机的安全运行带来影响。针对分析的问题,设计故障监测系统,利用小波分析技术对故障特征信号进行提取,通过BP神经网络控制算法对故障进行训练跟踪,经过180次训练后基本可实现预期效果,表明此设计能够达到预期的监测效果。

续表