CRH5G型动车组牵引电机冷却风机异音故障分析及改进研究

2022-09-15陈中帅

陈中帅

(中国铁路乌鲁木齐局集团有限公司,新疆 乌鲁木齐 830000)

牵引电机冷却风机是高速动车组关键部件之一,其主要功能是为牵引电机提供冷却风源,带走牵引电机运行时内部绕组产生的热量,以防止牵引电机过热损坏[1]. 自CRH5G型动车组投入运营以来,在运用检修过程中发现多起牵引电机冷却风机出现异音故障,造成动车组途中缓行或停车,影响动车组运行品质及干线铁路的运营秩序. 因此,研究风机异音的故障原因,采取有效的整治措施,对于提升动车组质量安全水平、保障运输秩序具有重要意义. 本文以CRH5G型动车组牵引电机冷却风机为研究对象,采取分解检查、检测尺寸及预紧力等方法,查明冷却风机异音故障的具体原因并提出改进措施,以期为解决该型号动车组牵引电机冷却风机异音故障问题提供技术支撑,从而保障动车组运行安全.

1 冷却风机异音原因分析

1.1 冷却风机结构分析

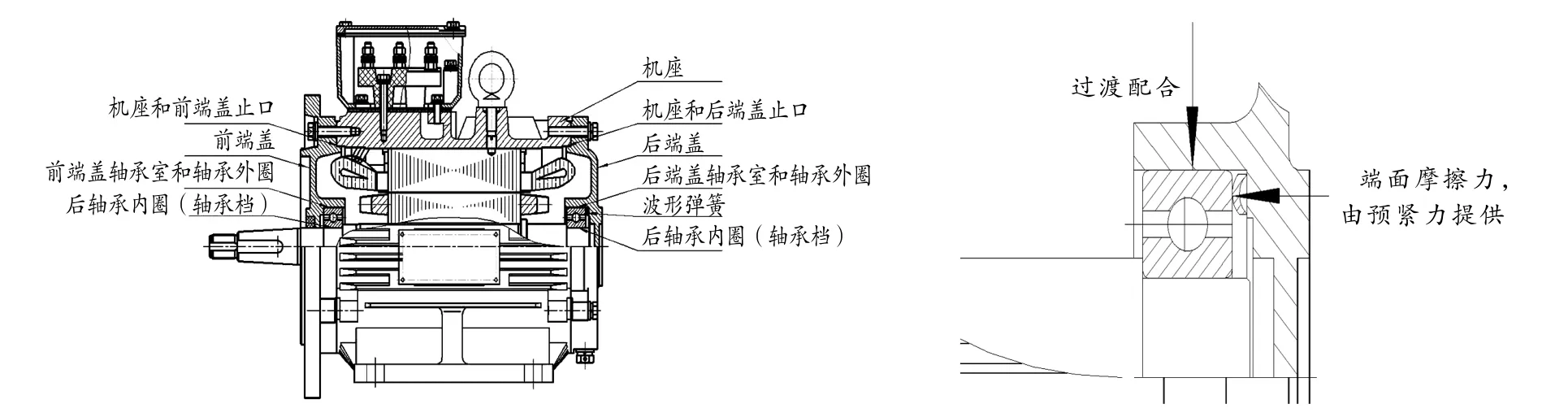

CRH5G型动车组牵引电机冷却风机由叶轮、进风口、电机、蜗壳、电气连接器构成(图1),结构简单,其中叶轮、进风口、蜗壳为焊接结构件,材料为钢;电机为三相异步电动机,主要由轴承、前端盖、后端盖、转子、定子、接线盒、波形弹簧构成[2].

图1 牵引电机冷却风机示意图

冷却风机的电机在三相交流电的作用下产生交流磁场,对转子做功,而转子作为旋转件,由两个轴承支撑,轴承安装后存在一定的游隙,能保证转子在长期工作下灵活运行,组装冷却风机时,前后轴承同轴度超差或预紧力不足,轴承容易产生受憋,长期运行后会产生异音故障[3].

1.2 冷却风机轴承同轴度分析

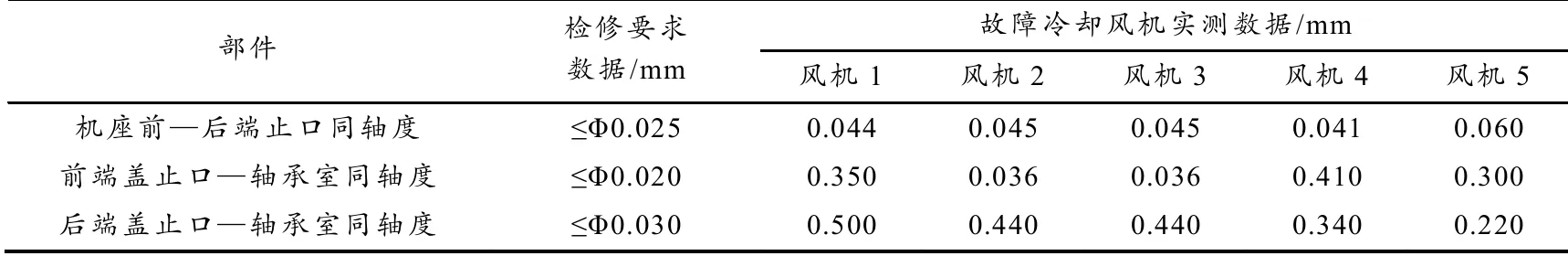

选取5台发生异音故障的牵引电机冷却风机为样本机,对其机座、前端盖、后端盖等部件的同轴度尺寸进行测量,具体数据见表1.

表1 牵引电机冷却风机关键尺寸测量数据表

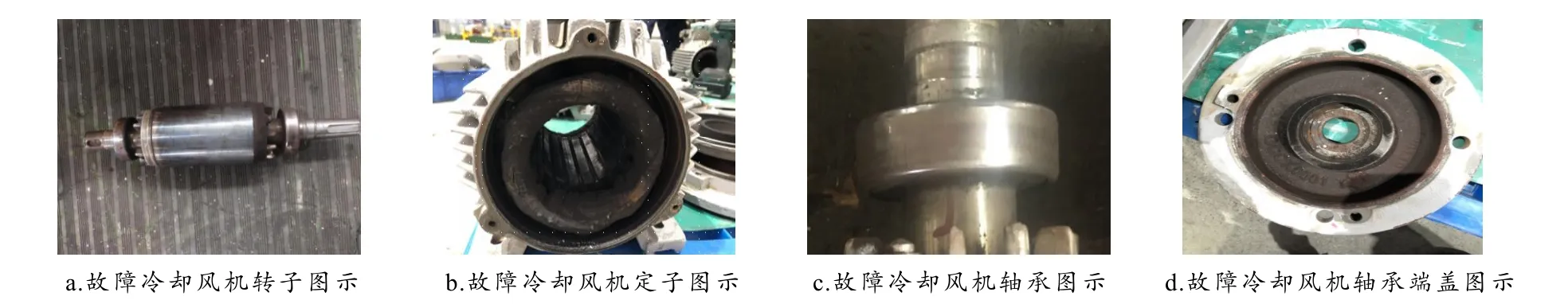

对冷却风机进行分解检查,发现转子表面均有较为明显的扫膛痕迹,扫膛位置主要在转子的前端位置;定子内表面也有较为明显的扫膛痕迹,端部有大量黑色铁粉附着;定子前后端的轴承转动不灵活,外圈光亮,表示有跑外圈的情况;轴承室磨损严重,内部有大量铁末存在,端盖内壁粘附大量黑色粉末,前端波形弹垫有明显磨损痕迹,见图2.

图2 牵引电机冷却风机分解检查图示

根据测量数据及分解检查情况可知,5台故障风机的机座止口同轴度均不满足设计要求,存有的超差,冷却风机机座属于静止件,不应该存在磨损现象. 根据上述分析可知,机座止口同轴度超差主要原因为:轴承加工精度不满足要求,生产质量不达标,进而引起轴承受憋,提供了轴承跑外圈时的动力,造成轴承外圈与轴承座孔发生滑动,即风机轴承室跑外圈,引起轴承室磨损,最终导致前端盖止口—轴承室以及后端盖止口—轴承室同轴度超差.

1.3 冷却风机轴承预紧力分析

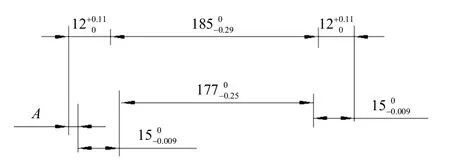

CRH5G型动车组牵引电机冷却风机轴承型号为SFK 6205,轴承外径为52 mm,内径为25 mm,冷却风机轴承所需的预紧力[4](施加在轴承内外圈之间的轴向力,用以减少轴承运行过程中的噪声及振动)为125~250 N. 其使用的波形弹簧[5]为D52型,依据JB/T 7590—2005《电机用钢质波形弹簧技术要求》[6],该型号波形弹簧自由高度为3.2 mm. 由设计尺寸图(见图3)可知,波形弹簧安装区间A的最大尺寸为2.65 mm,最小尺寸为1.71 mm,波形弹簧压缩范围为

图3 牵引电机冷却风机设计尺寸图

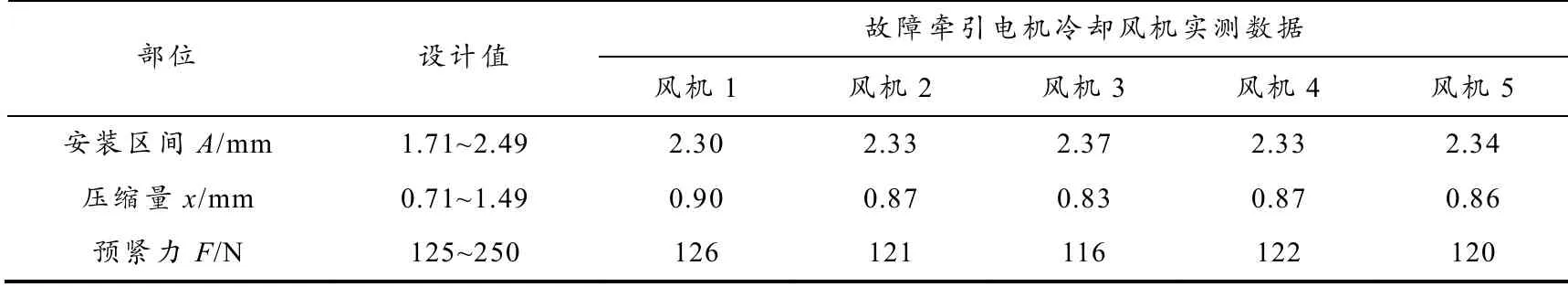

对5台发生异音故障的牵引电机冷却风机的轴承波形弹簧安装空间进行测量,并将风机上的波形弹簧取下后安放于波形弹簧弹力试验机的两平行板之间,逐渐施加负载,使两平行板间距离达到波形弹簧在故障轴承时的压缩量,测量此时的弹力,具体数据见表2.

表2 牵引电机冷却风机轴承预紧力测量数据表

分析测量结果可知,5台故障风机中有4台存在轴承预紧力不满足标准值下限的情况。根据胡克定律,波形弹簧预紧力F=-k·x,其中k是刚度系数,x为波形弹簧压缩量. 计算轴承设计尺寸链可知,在该设计尺寸下,D52型波形弹簧预紧力为103~280 N(需求值为125~250 N),故障风机的轴承设计预紧力与需求预紧力有所偏差,当零件配合处于极限时,轴承预紧力超出需求范围,使得轴承外圈摩擦力不足以抵抗受憋提供的动力,进而导致风机跑外圈.

综上所述,由于故障风机机座止口同轴度的制造工艺未满足设计要求,且风机轴承的设计预紧力与需求预紧力存在偏差,导致了牵引电机冷却风机轴承跑外圈,最终造成风机产生异音.

2 改进措施

2.1 优化制造工艺

为避免CRH5G型动车组牵引电机冷却风机出现异音或接地故障,对冷却风机的制造工艺进行优化,确保机座止口同轴度不超差. 加工过程中使用专用机座加工设备,采用一次装夹的方式,对机座两端止口与铁芯档位进行同时加工,免去了二次装夹带来的同轴度误差,确保机座同轴度满足技术要求. 同时严格执行抽检制度,对机座的止口同轴度使用三坐标设备进行抽检,对不合格品执行报废处理.

2.2 提高设计精度

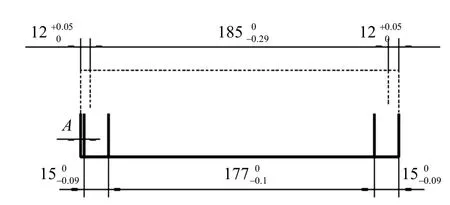

在保证牵引电机冷却风机主要接口尺寸及电气参数满足设计规范的基础上,提高牵引电机冷却风机各部位的设计精度(见图4),减小设计公差,用以确保轴承预紧力满足轴承使用要求. 对优化后的尺寸精度进行尺寸链复核,波形弹簧安装区间A的最大尺寸为2.38 mm,最小尺寸为1.90 mm,波形弹簧压缩范围为0.82 ~ 1.30 mm ,设计预紧力为153~244 N,在冷却风机各部位配合处于极限时,其设计值仍能满足该冷却风机轴承的预紧力(125~250 N)需求.

图4 改进后牵引电机冷却风机尺寸图

3 试验验证

优化后的牵引电机冷却风机依据GB/T 1032—2012《三相异步电动机试验方法》[7]进行了型式试验,机械尺寸、堵转试验、空转试验、连续启动试验、空载试验、温升试验、负载试验、转矩试验和超速试验等结果均合格. 2016年7月选取某组CHR5G型动车组装用1台改进后的牵引电机冷却风机,至2017年6月动车组运行了36.6万公里,在此期间冷却风机状态良好,未发生故障报修情况,表明改进型风机能够满足CRH5G型动车组的使用要求.

4 结束语

针对CRH5G型动车组运行检修中发生的牵引电机冷却风机异音故障,通过分解检测故障风机轴承关键部位尺寸以及轴承预紧力,系统分析了故障原因,提出了优化冷却风机机座止口与铁芯档位的压装工艺、减小冷却风机轴承相关部位的设计公差等改进措施. 自2019年4月改进后的牵引电机冷却风机批量装车以来,至今已运用超过3年,整体状态和性能良好,未发生牵引电机冷却风机异音故障. 本文提出的改进措施能够有效解决风机异音故障,改进后的牵引电机冷却风机满足动车组使用要求,保障了动车组运用安全及铁路运输秩序. 后续建议增加冷却风机异音故障的运用监控手段,如在动车组上加装监测装置,将故障信息与动车组健康管理信息系统进行数据交互,研究冷却风机故障规律,实现超前防范.