城轨车辆齿轮箱吊杆球关节故障分析及解决方案

2022-09-15陈世利戴曙杭

蔺 朔 陈世利 王 楠 戴曙杭

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

1 齿轮箱吊杆概述

在城轨车辆中,转向架是最重要的走行部,吊杆起连接齿轮箱与转向架的作用。

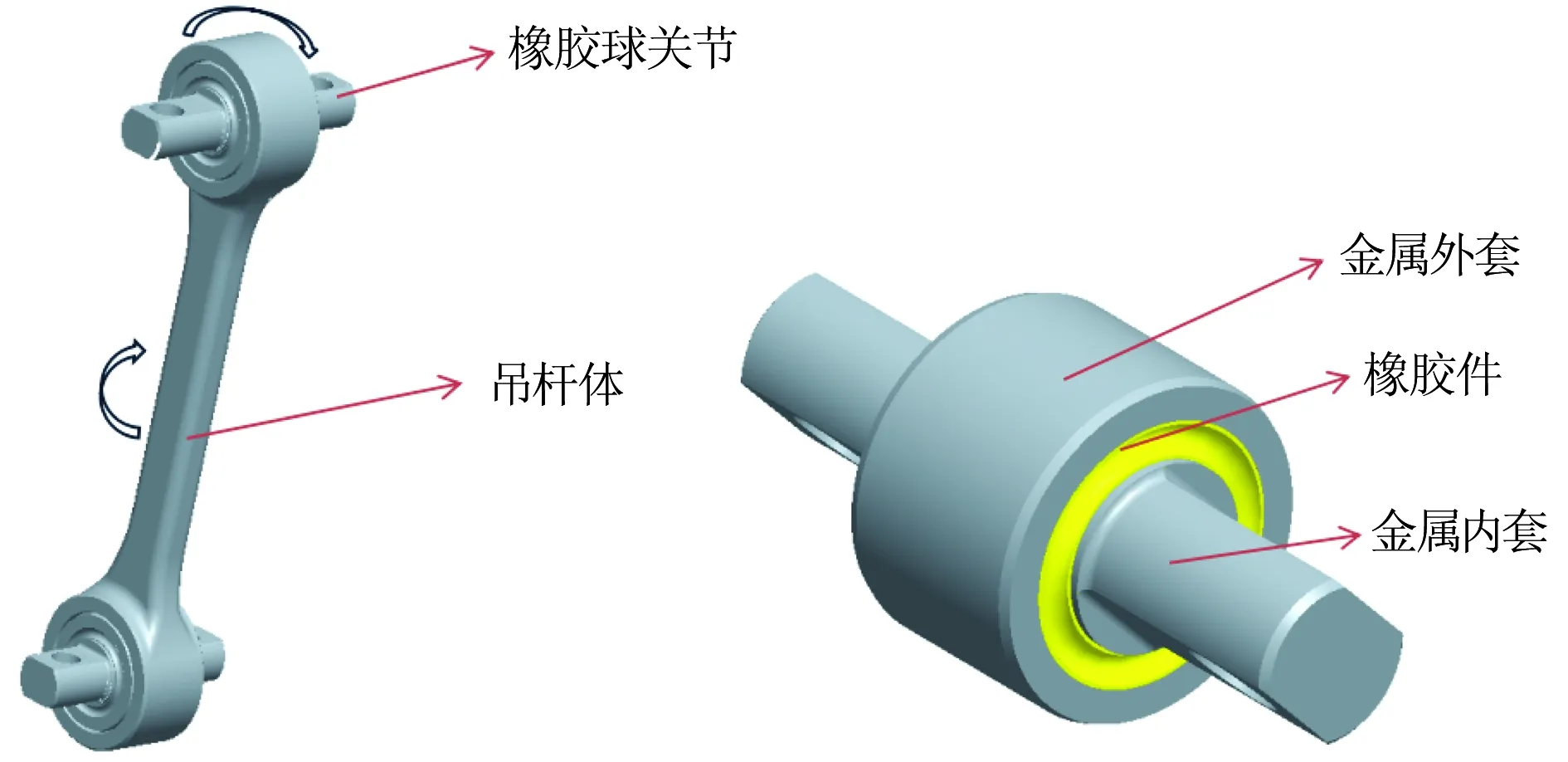

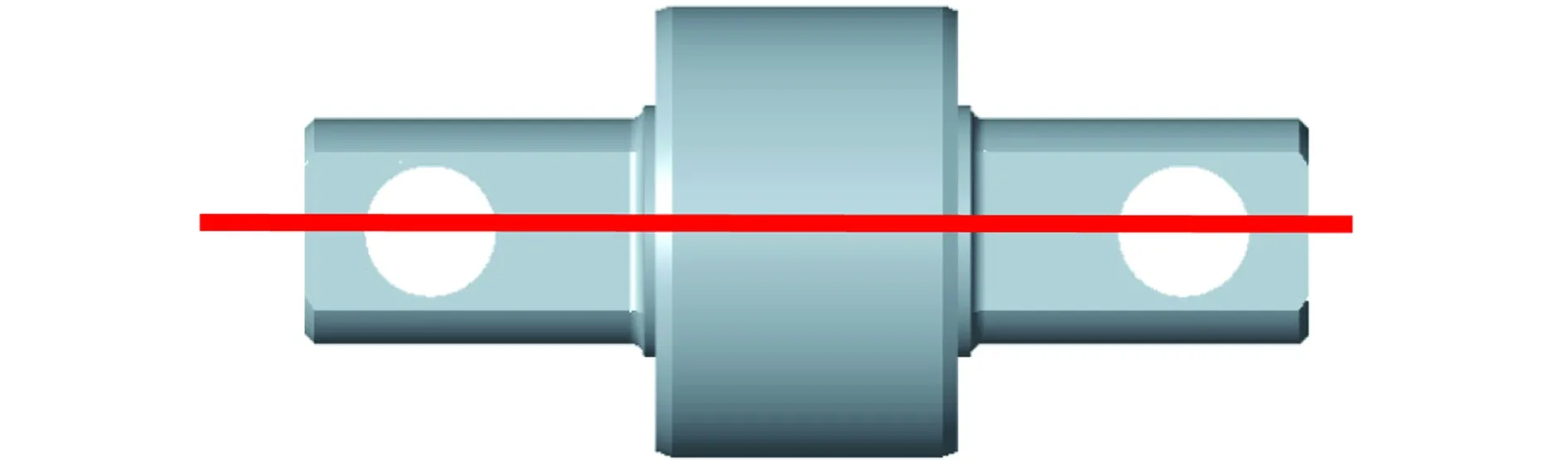

吊杆包含吊杆体、球关节两个部分,各部分的结构如图1所示。球关节包含金属内套、橡胶件、金属外套,结构如图2所示。球关节通过冷压工艺,按照一定角度压入吊杆体,吊杆下部通过螺栓连接至齿轮箱,上部通过螺栓连接至转向架。在车辆运行过程中,球关节的橡胶件会出现腐蚀、裂纹等现象。下面将着重介绍吊杆球关节的故障分析及解决方案。

图1 吊杆组件示意图图2 球关节示意图

2 吊杆故障分析

2.1 球关节橡胶腐蚀

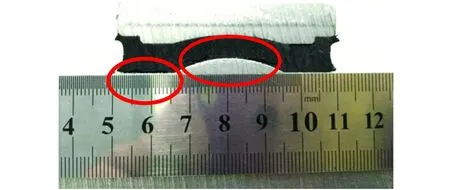

吊杆球关节在随车辆运营过程中曾出现橡胶腐蚀的现象,如图3所示。

图3 球关节腐蚀状态

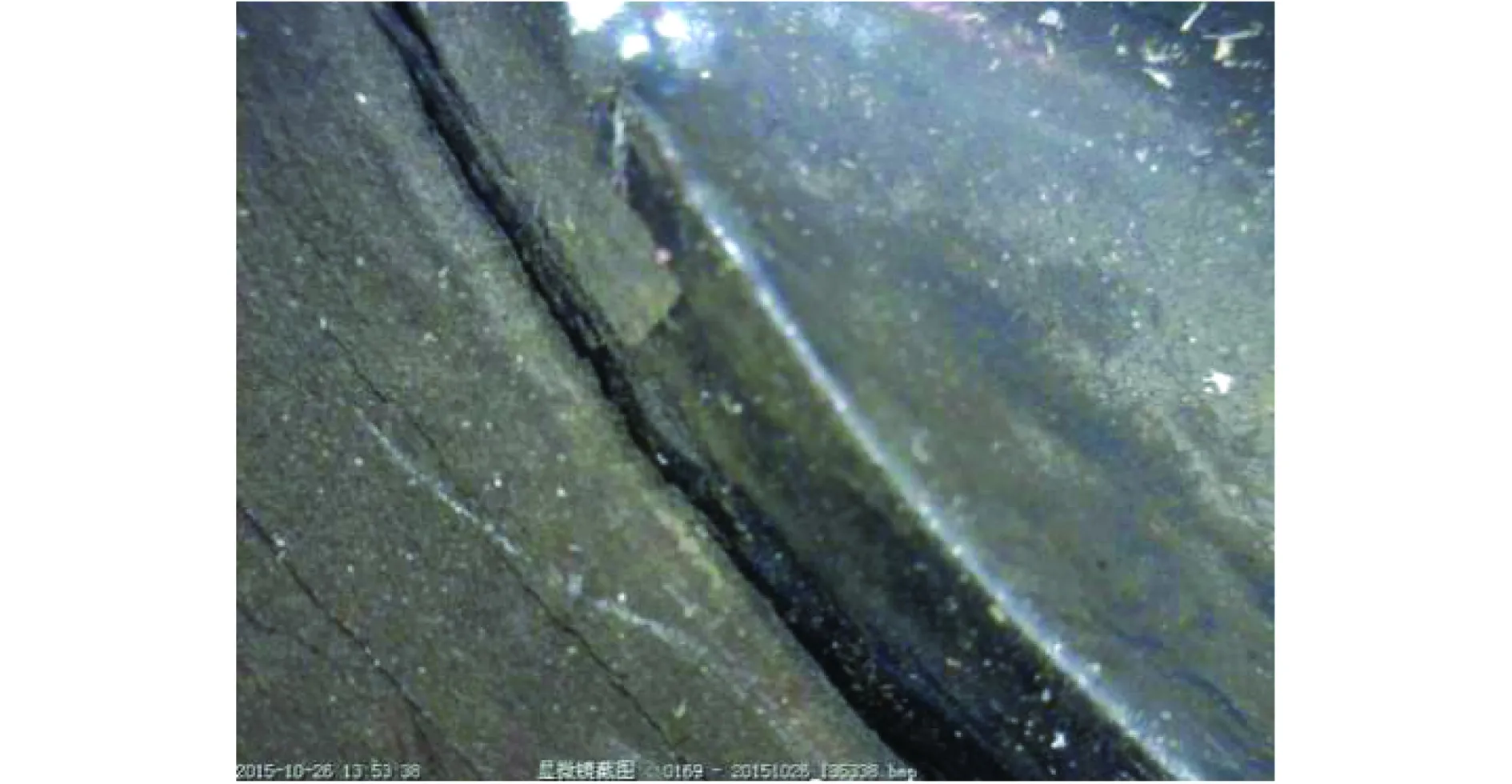

为分析球关节腐蚀原因,制作了全新件、OK件(从车辆拆解未发生腐蚀的情况)及故障件(NG件),对其进行显微检查、红外光谱分析、化学成分分析。显微检查发现,胶层表面有微裂纹和周向裂纹,并发现疑似融化痕迹(见图4)。

图4 腐蚀球关节显微检查情况

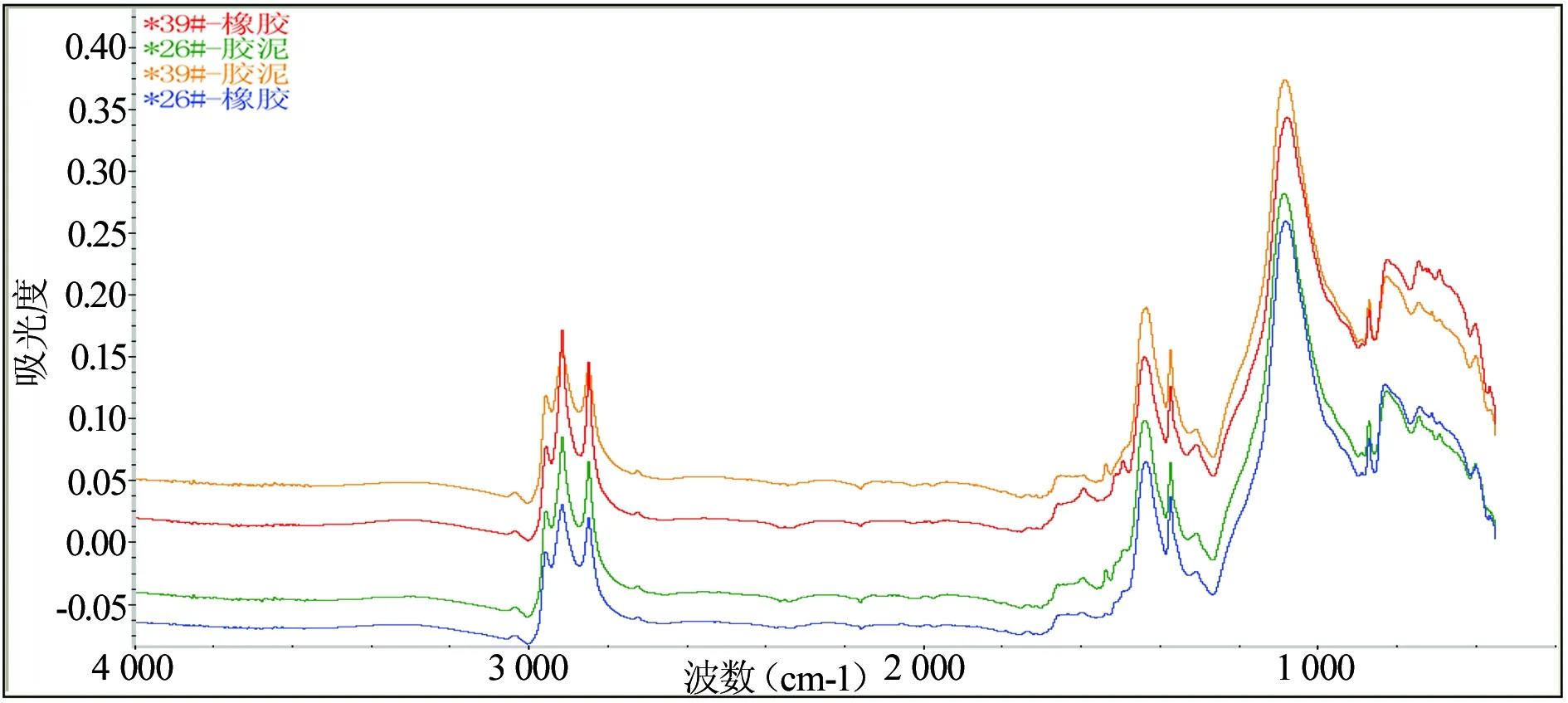

红外光谱分析中,对NG件橡胶和OK件橡胶进行红外光谱分析,起黏部位与正常部位胶料的红外光谱图如图5所示,二者红外光谱特征一致,表明OK件和NG件的橡胶种类相同。

图5 腐蚀球关节红外光谱分析

继续对其进行化学成分分析,相比于全新件和OK件,NG件在成分上有所不同,主要是癸二酸二异辛酯和硬脂酸出现析出(或迁移),如表1所示。

表1 腐蚀球关节成分分析

天然橡胶是不饱和碳链的烯烃类橡胶,分子链含有大量的不饱和双键,极易与氧发生反应,并且“活性中心”一旦生成,便形成游离基链式反应,迅速导致橡胶老化,致使分子链发生断裂降解反应而起黏、龟裂[1]。此外,癸二酸二异辛酯和硬脂酸由于较低的沸点以及相似相溶,很容易溶解在甲醇和甲缩醛所组成的混合溶液里,使其从橡胶本体中迁移出来并随着该混合溶液的挥发一起损失掉。

为了进一步验证以上所得初步结论,即天然橡胶容易被氧化而老化起黏、龟裂以及甲醇和甲缩醛对天然橡胶产品在材料组成上有影响,进行故障复现试验。

制作橡胶板样品、环保清洗剂,进行验证性试验,对橡胶拉伸性能、硬度、密度、体积变化率、宏观/微观形貌、能谱分析等进行了对比分析,结果如图6所示。

图6 腐蚀球关节橡胶故障复现

通过故障复现试验分析,造成球关节橡胶失效的主要原因是:吊杆组成在运用过程中,少量清洗剂或有机溶剂黏附于球关节橡胶部位,对橡胶表面产生腐蚀作用。腐蚀部位在交变应力作用下逐步扩展导致橡胶出现裂纹、起黏及表面发白失效。

2.2 吊杆球关节裂纹分析

球关节裂纹状态如图7所示。列车运行过程中,球关节所受载荷情况如图8所示。

图7 球关节裂纹状态

图8 球关节受力示意图

制定分析方案,对吊杆球关节进行显微检查、刚度检查、黏结强度检查、裂纹状态检查,以找出问题的根本原因。

2.2.1显微检查

为了更清楚地确定球关节橡胶的表面状态,对吊杆球关节橡胶进行表面微观检查,吊杆球关节橡胶外观放大后,表面观察到微裂纹,表明橡胶存在裂纹(见图9)。

图9 显微检查其关节裂纹

2.2.2刚度检查

按照球关节的刚度要求进行检查,检查结果如表2所示。

表2 球关节刚度检查数值

刚度检查情况表明:刚度值与设计初期提出的刚度值偏差都没有超过30%,在合理范围内。

2.2.3黏结强度检查

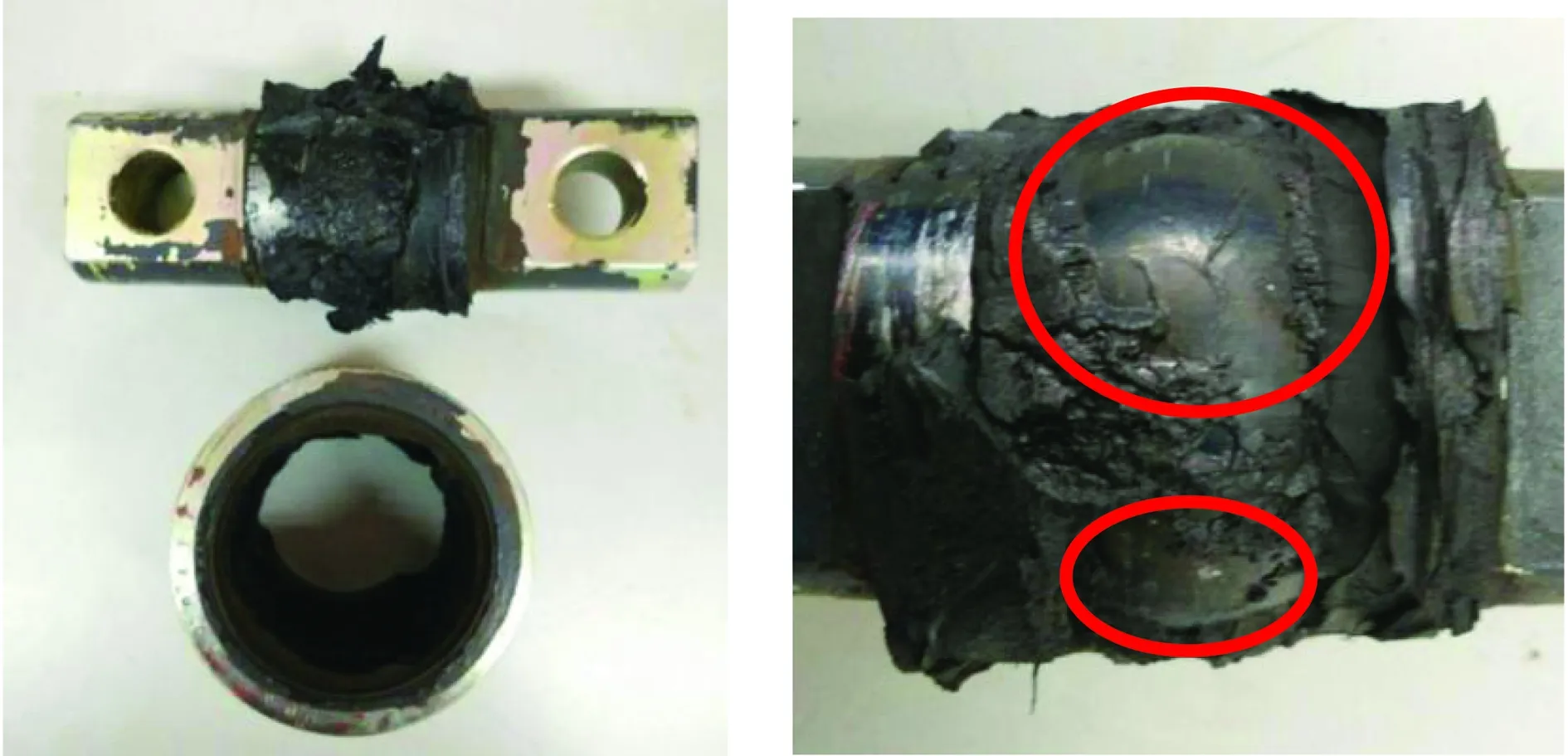

为了确定球关节橡胶与金属的黏结状态,用压力机将芯轴从球关节中压出(见图10),对橡胶和金属硫化部位进行黏结性检查。检查情况表明:吊杆球关节实物受力破坏以橡胶本体破坏为主(见图11),界面破坏约50%。

图10 芯轴被压出图11 橡胶界面破坏情况

2.2.4裂纹状态检查

将球关节从中部切开(见图12),发现橡胶与芯轴结合面处,橡胶与金属外套均有一定程度的开裂,最长开裂长度约为15 mm,如图13所示。

图12 将故障件切开

图13 切开后内部情况

根据上述试验得出:(1)球关节主要刚度指标检查正常,符合初始技术条件要求,排除刚度失效。(2)由球关节橡胶内部状态检查可知,球关节金属与橡胶结合处开裂较为严重,球关节金属与橡胶结合处存在黏结不足。(3)由球关节橡胶内部状态检查可知,橡胶内部本身存在较多裂纹,属胶料本身性能不良。(4)球关节橡胶外观放大后,表面观察到微裂纹,表明橡胶存在老化现象。

综上,球关节出现裂纹的主要原因为金属与橡胶金属黏结不足以及橡胶老化导致橡胶开裂。

3 解决方案

3.1 球关节橡胶腐蚀解决方案

(1)加强车辆日常检查,发现存在腐蚀情况,对故障件进行更换,防止橡胶腐蚀进一步扩展,影响车辆运行。

(2)在车辆检修时,严禁使用清洗剂等有机溶剂,防止化学腐蚀。

通过以上2个方面的把控,确保线上部件装填良好,保证了车辆运行安全。

3.2 球关节裂纹解决方案

3.2.1设计优化

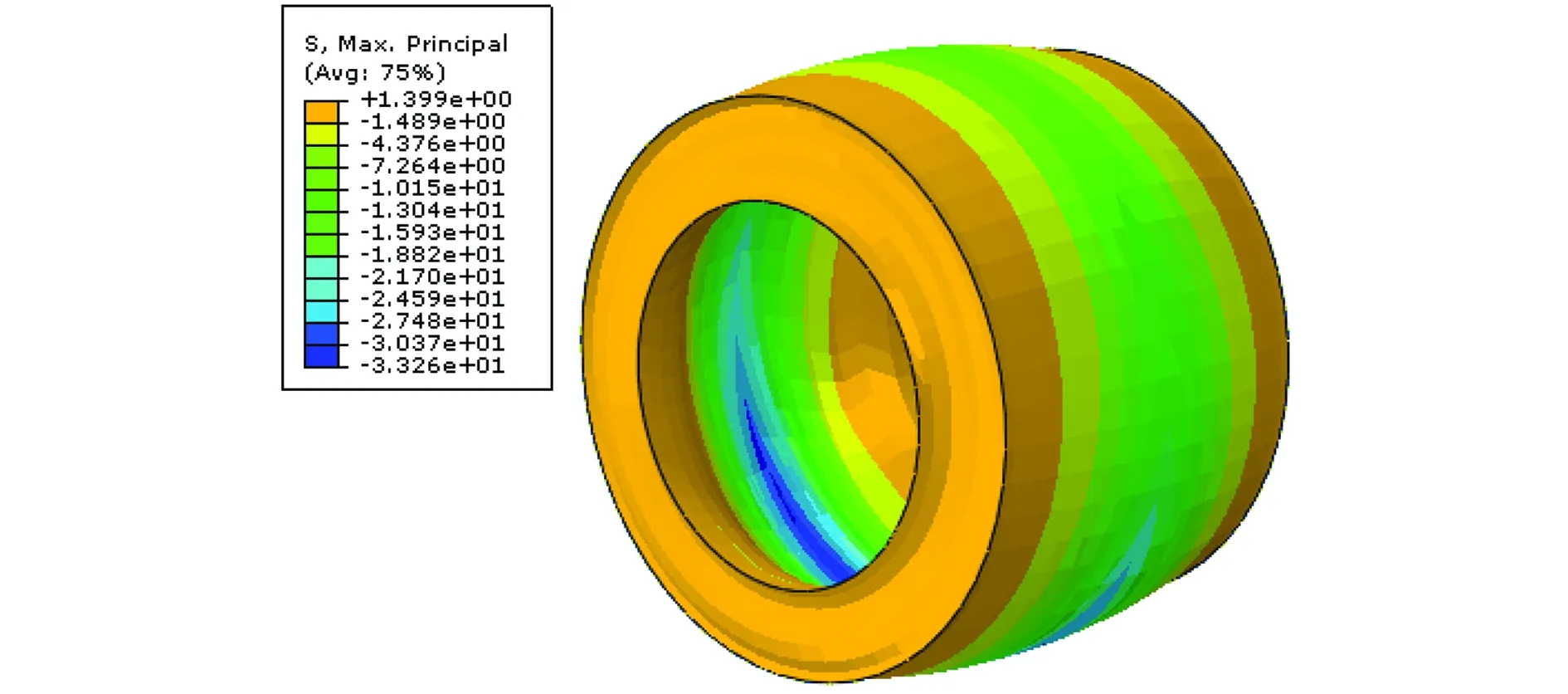

增加橡胶径向刚度与压缩量,采用有限元法对橡胶球关节的力学特性进行分析[2],如图14和图15所示。

图14 原节点应力

图15 新节点应力

优化结构的球关节,可承受的最大拉应力比原结构有所提高,具有更高的安全系数,详细对比结果如表3所示。

表3 球关节参数优化对比

3.2.2工艺优化

增加橡胶与金属的黏合强度(≥4.0 MPa),通过试验方法对效果进行验证。轴向以10 mm/min的速度对球关节施加载荷,直至橡胶关节破坏,记录试验曲线和最大载荷,要求产品覆胶率大于95%,要求橡胶关节所有裂纹均出现在橡胶本体。试验曲线如图16所示,压溃后的球关节状态如图17所示。

图16 破坏试验曲线

图17 优化后破坏试验的球关节状态

破坏性试验中,压溃力达到了200.66 kN,未增加黏合强度的球关节,压溃力一般在140~170 kN范围内波动。球关节压溃后表面形态检查,芯轴和外圈完全被橡胶覆盖,无脱胶部位,符合覆盖率≥95%的技术要求。由此可见,球关节在设计和工艺优化后,性能得到了大幅提升。

4 结束语

针对城轨车辆吊杆球关节出现腐蚀、裂纹的2个故障提出解决方案,通过设计和工艺优化,球关节的性能得到有效提升。增加了运用中禁止使用清洗剂等有机溶剂的要求,球关节腐蚀情况不再出现。优化后的球关节应用到宁波地铁4号线、杭州地铁5、6号线,呼和浩特1号线,合肥地铁4、5号线等地铁线路,设计寿命周期内未出现过开裂、腐蚀等情况,有效保证了车辆的安全运营。