一种端锁气缸在动车组自动前端开闭机构中的应用

2022-09-15张小军宋自帅

张小军 宋自帅

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

前端开闭机构是动车组的重要部件,按操作方式分为自动前端开闭机构和手动前端开闭机构。自动前端开闭机构为了实现自动操作,一般需要集成机械构件、气缸和电控系统,由电控系统操作逻辑指令控制气缸来驱动机械构件实现动作[1]。由此可见,气缸是实现自动前端开闭机构动作的最终执行部件,也是自动前端开闭机构的关键部件。

自动前端开闭机构具有自动打开和关闭的功能,同时还具有打开状态和关闭状态的自动锁定和自动解锁的功能;现有的动车组前端开闭机构一般的实施方案是通过一组气缸实现自动打开或关闭,通过另外一组气缸实现打开状态和关闭状态的自动锁定和自动解锁或者通过2组气缸分别实现打开状态和关闭状态的自动锁定和自动解锁。

本文介绍了一种端锁气缸及其在动车组自动前端开闭机构中的应用,端锁气缸的使用简化了自动前端开闭机构的气缸,减少了自动前端开闭机构的气缸使用数量,也简化了机械结构,取消了一组独立的机械锁定和解锁机构,大大减少了自动前端开闭机构的故障点。

1 端锁气缸在自动前端开闭机构上的应用实例

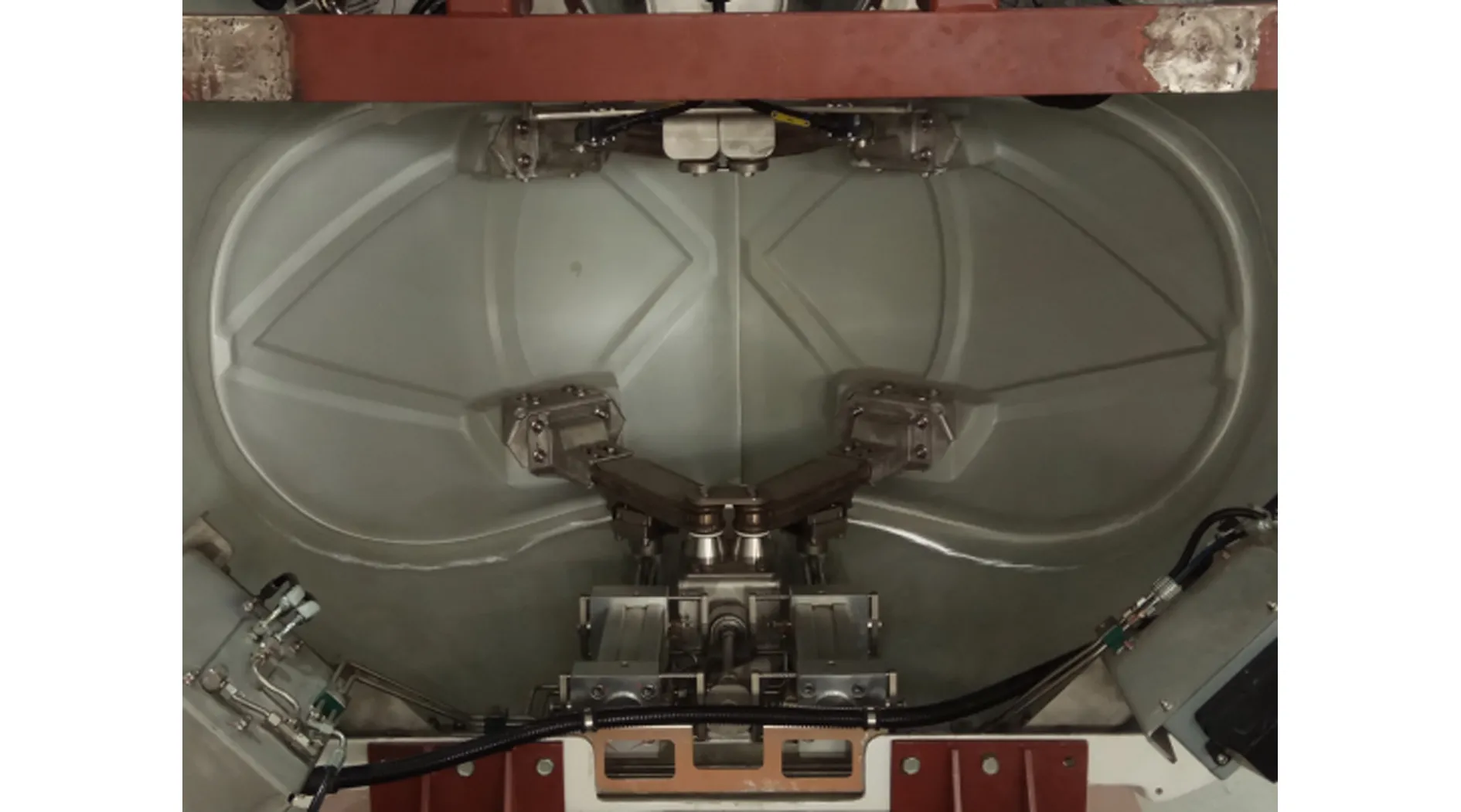

端锁气缸的自动前端开闭机构如图1、图2所示,包括舱门、枢转臂、端锁气缸、底座等部件,枢转臂的一端固定连接导流罩的内侧,另一端与底座枢转连接;端锁气缸固定安装在底座上,端锁气缸驱动下枢转臂转动,从而带动舱门打开或关闭。端锁气缸的前端盖和后端盖分别设置有锁定装置,分别用于打开和关闭状态的锁定;自动开闭机构的端锁气缸可以自动完成开闭机构的开闭、锁定和解锁,无须单独设置锁定机构及其驱动装置,结构简单、紧凑。

图1 自动前端开闭机构

图2 自动前端开闭机构实物

2 端锁气缸

2.1 端锁气缸的结构

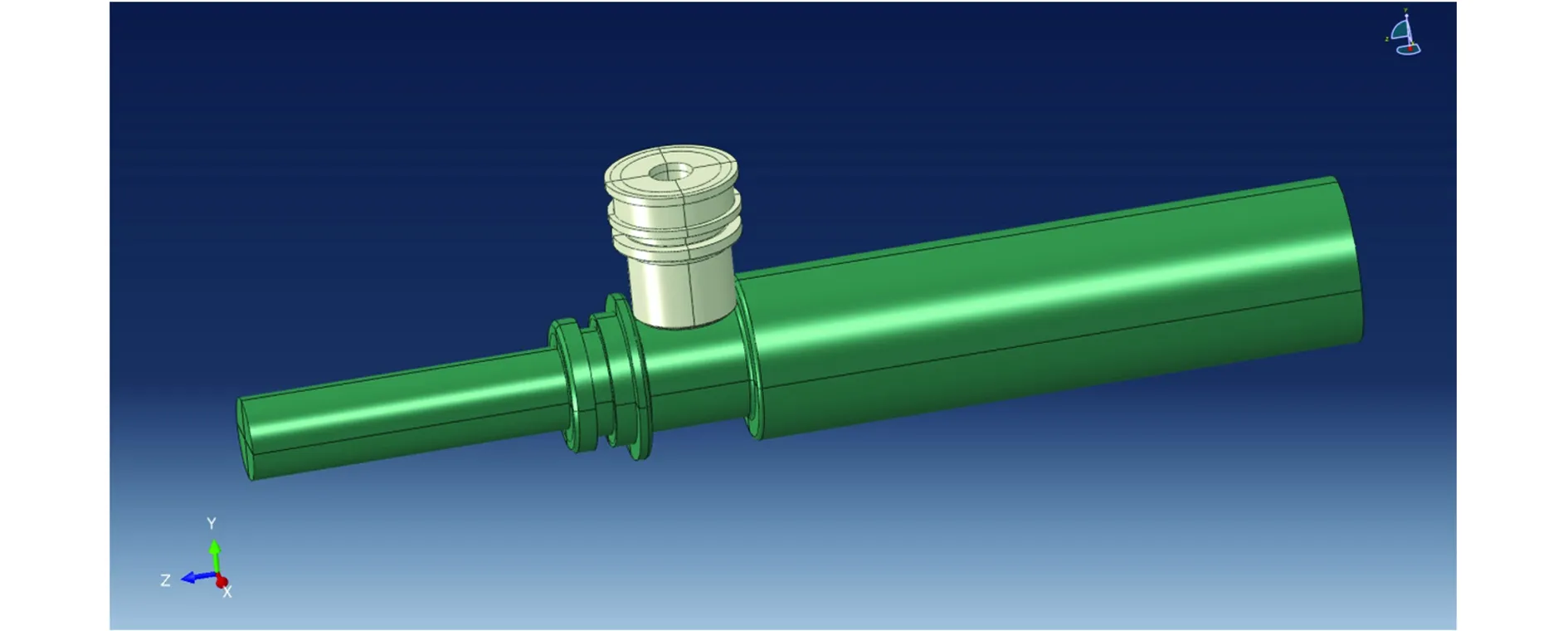

端锁气缸如图3所示,包括主气缸和前、后端部锁定机构,前、后端部锁定机构相当于两个单作用气缸。在主气缸的活塞杆上设置有前锁槽和后锁槽,前、后端部锁定机构分别对应活塞杆的前、后锁槽设置。当前端部锁定机构的锁销落入前锁槽时可以实现气缸全伸出状态的锁定,当后端部锁定机构的锁销落入后锁槽时可以实现气缸全缩回状态的锁定。

图3 端锁气缸结构及工作示意图

2.2 端锁气缸的工作过程

端锁气缸全伸出锁定状态的解锁过程为,压缩气体通过设置在前端盖上的小腔进气口进入主气缸内,压缩气体瞬间填充工作腔,首先驱动负载较小前部锁定机构解锁,再驱动负载较大的活塞杆向缸体内运动,从而实现端锁气缸的自动解锁到活塞收缩;当活塞杆运动到达全缩回状态时,后端部锁定机构的锁销落入后锁槽,实现全缩回状态的自动锁定。

端锁气缸全缩回锁定状态的解锁过程为,压缩气体通过设置在后端盖上的大腔进气口进入主气缸内,压缩气体瞬间填充工作腔,首先驱动负载较小的后端部锁定机构解锁,再驱动负载较大的活塞杆向缸体外运动,从而实现端锁气缸的自动解锁到活塞伸出;当活塞杆运动到达全伸出状态时,前端部锁定机构的锁销落入前锁槽,以此实现全伸出状态的自动锁定。

2.3 端锁气缸应用的注意事项

首先,端锁气缸解锁时,要保证解锁侧具有背压,以锁定侧锁销在解锁时只承受锁弹簧的负载,从而顺利解锁;如果在解锁时,解锁侧的气体已经排完而失去背压,进入气缸锁定侧的压缩气体会同时驱动锁销和活塞杆移动导致锁销和活塞杆相互卡死,无法解锁。

其次,在使用端锁气缸的场合避免使用三位电磁阀对气缸进行操作控制,因为三位电磁阀在工作结束后会回到中位,可能会由于电磁阀内部的泄漏,使压缩气体进入锁定侧的工作腔,驱动锁销脱离活塞杆的锁槽而锁定失效。

再者,避免在同一个工件上使用多个端锁气缸,这样可能会导致逻辑混乱,从而使其中某一个端锁气缸无法解锁。

最后,在端锁气缸的气路接口上安装调速阀时,应采用排气节流的调速阀,因为采用进气节流的调速阀会使端锁气缸的排气速度快于进气速度,可能会出现在端锁气缸解锁前就失去了背压而无法解锁的情况,反之,采用排气节流调速阀可以减缓端锁气缸的排气速度,可以较好地保证端锁气缸在解锁时气缸内有背压。

3 端锁气缸应用仿真计算

3.1 计算工况

在自动前端开闭机构正常运用时,舱门区域承受的最大气动载荷定为13.9 kPa,最小载荷值为该最大值的50%,且假设气动载荷分布由舱门最前端开始至尾端进行线性衰减[2];考虑到自动前端开闭机构可能遇到的高寒地区运用环境,自动前端开闭机构舱门附加50 kg的冰雪质量载荷;综合以上情形,对自动前端开闭机构进行如表1所示的5种工况的仿真计算。

表1 自动前端开闭机构仿真计算工况设置

根据自动前端开闭机构应用工况的仿真计算结果[3],端锁气缸最大受力工况为工况1,此时开闭机构处于关闭状态,端锁气缸处于全伸出状态,位于前端部锁定机构的锁销处于锁闭状态。

3.2 计算模型

以锁头和活塞杆为建模对象,如图4所示,研究在正常使用工况中锁头和活塞杆强度的可靠性。

图4 仿真分析模型

3.3 计算结果

根据自动开闭机构仿真计算工况1的载荷条件进行端锁气缸计算的载荷条件设置,即自动开闭机构处于关闭状态,端锁气缸为全伸出状态,位于前部锁定机构的锁销处于锁闭状态,自动开闭机构前端受到大气动载荷约为13.9 kPa,换算为载荷力约为20 kN,通过仿真计算得到此时端锁气缸前部锁定机构受到的载荷力约为2 900 N。

仿真计算结果如图5所示,锁头侧的最大应力为368 MPa,活塞杆侧受到挤压应力为294 MPa。

图5 仿真计算结果

根据EN12663-1—2000《铁路设施—铁路车辆车身结构的强度要求》标准,端锁气缸在载荷作用下,材料的许用应力与计算等效应力之比应不小于标准中第3.4.2节规定的安全系数s1(标准中取s1为1.15),即

(1)

其中:Rp0.2为材料屈服强度,σc为计算应力。

最终计算安全系数:依据JB/T 6396—2006《大型合金结构锻钢件 技术条件》,要求热处理为调质处理;试样毛坯尺寸不大于100 mm,活塞杆与锁头材质均选用40Cr,屈服强度为540 MPa。

(1)锁销的安全系数为:

(2)活塞杆的安全系数为:

由此理论仿真计算,端锁气缸的锁销和活塞杆的强度满足要求。

4 试验验证

4.1 试验方法

自动前端开闭机构的静载试验(见图6),通过在自动前端开闭机构的舱门上施加一定的纵向载荷,模拟列车前进时自动前端开闭机构所受的载荷,来验证端锁气缸的锁闭可靠性。

图6 自动前端开闭机构静载试验

4.2 试验过程

试验前,将自动前端开闭机构安装在试验工装上,接通气源和电源,开闭机构开关动作5次,检查开闭机构工作状态是否正常;检查完毕后,保持自动前端开闭机构的气源和电源不关闭,在正前方对自动前端开闭机构逐步施加纵向载荷到20 kN后,保持1 min,然后卸载压力,试验完成后,对自动前端开闭机构执行自动开关动作3次,手动开关3次,检查自动前端开闭机构动作和锁定是否正常、顺畅,锁定是否可靠。

4.3 试验结果

自动前端开闭机构的静载试验结束后,对开闭机构进行了3次自动开闭动作及3次手动开闭动作,开闭机构动作顺畅,端锁气缸的解锁及锁定动作反应灵敏,锁定可靠有效。

5 结束语

采用了端锁气缸的自动前端开闭机构已实现装车,并已完成了30万km的装车考核,端锁气缸锁定可靠,并顺利通过了考核;为端锁气缸在动车组及其他轨道车辆自动开闭机构中的运用提供了依据。