金属-炸药界面脱粘缺陷的多次超声脉冲反射检测及成像

2022-09-15李海宁杨占锋张伟斌

李海宁,肖 盼,杨占锋,徐 尧,张伟斌

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

0 引言

金属-炸药粘接结构是一种在国防和航天工业中广泛应用的部组件结构形式,其结构完整性直接关系到整体系统的安全性和可靠性,界面粘接问题的产生可能会引起重大安全和质量事故。国内外都对粘接状态的质量检验与控制十分重视,将其作为生产制造装配过程中的关键环节。因此,如何以非破坏性的方法对粘接质量进行检测与评价成为国内外学者研究的领域和课题[1-3]。

目前应用于粘接质量检测的方法主要有X 射线[4]、CT[5]和超声[6-8]。其中,X 射线和CT 的空间分辨率高,既可以反映脱粘缺陷形式,又可以通过图像处理算法对缺陷定量评价。但该方法对检测对象和条件要求较高,不仅只有在X 射线与脱粘界面平行时才能有效发现缺陷,而且X 射线对大尺寸复合材料构件的穿透能力有限,采用常规CT 难以实现高灵敏度定量检测,操作人员也存在受到辐射危害的风险。相比之下,超声无损检测是一种兼顾经济性和实用性的无损检测方法,主要优势在于检测灵敏度高、检测方式灵活(单探头手动扫查/机械手自动扫查)、对应用环境和条件要求不高等方面,目前已在火箭发动机多层结构界面脱粘检测、动车车窗粘接界面完整性评价等场合得到了充分的关注和研究[7,9]。尽管近年来出现了其他无损的粘接层脱粘缺陷检测方法(如红外热成像)[3,10],但超声无损检测方法仍然因综合优势明显而应用广泛。

目前,脱粘缺陷的超声检测方法可以分为超声纵波[1-2,7]、横 波[11]、导 波[12]以 及 电 磁 超 声[13]。周 海 强等[14]研究了基于电磁超声共振的金属环-含能材料界面脱粘检测方法,开发了信号处理方法及自动扫查系统,可实现最小1.5 mm 矩形脱粘缺陷和直径2.5 mm圆形脱粘缺陷检测。但以上研究中没有考虑粘胶层厚度对回波的影响,且对微细小缺陷检测能力的不足成为制约其进一步应用的瓶颈。超声脉冲反射法则可以有效弥补这一劣势,利用聚焦探头高分辨率机械扫查可以实现稳定有效的缺陷检测和成像,通过提取多次反射回波幅值信息更有利于缺陷的定量分析,在金属-胶层-炸药结构脱粘缺陷定量检测及完整性评价中展现出独特的优势。

本研究针对金属-胶层-炸药粘接结构的脱粘缺陷开展了多次超声脉冲反射检测研究,计算分析了铝、虫胶、黑索今(RDX)炸药3 种介质的声阻抗以及粘接界面的超声反射特性,提取了不同虫胶厚度的多次反射回波中的界面信息,获得了不同胶层厚度对脉冲多次回波幅值的影响规律,建立了金属-炸药界面脱粘的判断依据,对比和评价了多次超声脉冲反射法的脱粘缺陷检出能力。

1 实验部分

1.1 多次超声脉冲反射检测原理

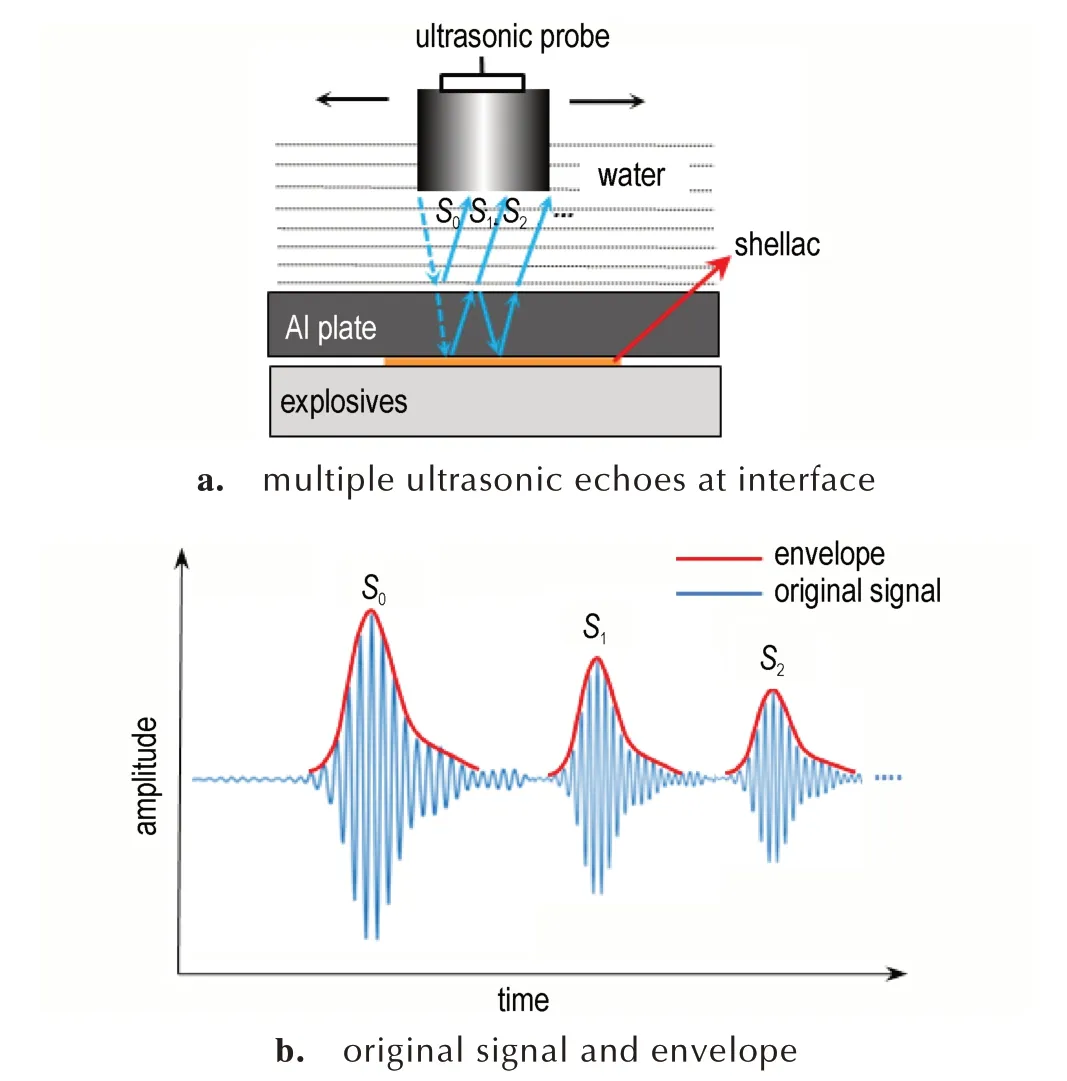

超声脉冲反射法的原理如图1 所示,超声探头产生超声脉冲波,在金属(铝板)表面产生反射回波S0,同时通过耦合剂(水)-金属铝板界面进入金属介质继续传播,在铝板-炸药界面产生反射信号S1被探头接收。由于超声波在金属材料中会衰减,因此超声波在金属介质上下界面往复反射后会形成多次回波(如二次回波S2)。为了准确提取幅值、声时信息,通常会对回波信号进行全波整形、提取包络等处理,如图1b 所示。由于超声波在铝介质中产生多次界面反射,因此信号中包含丰富的粘接界面信息,界面脱粘缺陷的产生会导致声压反射系数变化,体现在回波幅值的变化之中。

图1 多次超声脉冲反射法检测原理Fig.1 Basic principle of multiple echoes of ultrasonic wave.

1.2 界面反射特性分析

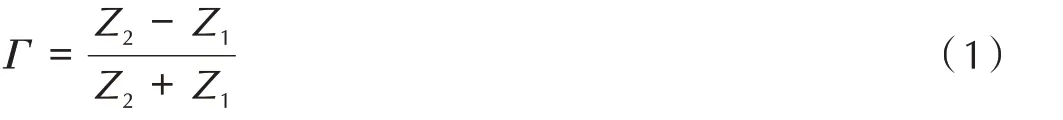

声压反射系数Г可以反映超声波在2 种介质形成的界面产生反射波和透射波能量的分配比例,其与介质的声阻抗有关:

式中,Z1、Z2为第一、第二介质的声阻抗,g·cm-2·s。

一般认为,金属-炸药界面脱粘缺陷会导致超声传播介质的改变,以金属侧脱粘为例,空气介质代替原有胶介质会引起声压反射系数的明显变化。表1 列出了铝、虫胶、RDX 炸药、空气等几种介质的声参数,空气的声阻抗远小于其他几种固体介质的声阻抗。将表1所列参数代入式(1)可得,铝-胶界面、铝-炸药界面的声压反射系数分别为-0.53、-0.73(负号表示反射波声压和入射波声反相位),同时,在以空气作为第二介质的界面声压反射系数趋近于-1,表明超声波全反射。不同介质界面声压反射系数的差异是脱粘缺陷检测判定的原理依据。

表1 金属-炸药粘接结构相关介质的声阻抗特性[15]Table 1 Acoustic impedance of mediums in aluminum/explosives interface bonding structure[15]

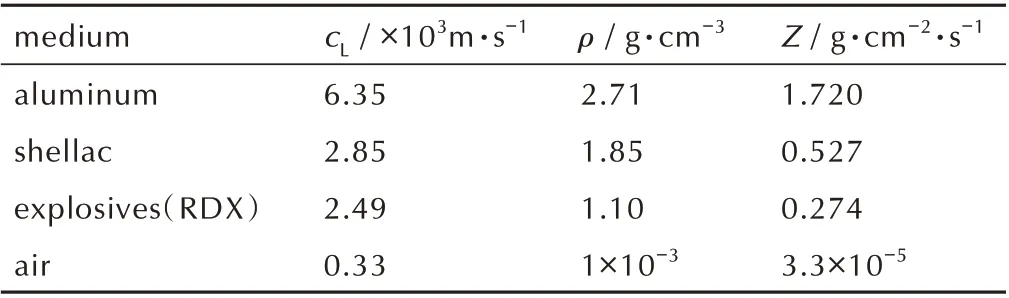

1.3 实验系统及试件预制

采用六轴水浸超声C 扫描系统(Ultra PAC VS01030001)实现机械运动扫查、信号处理和结果成像。其系统组成如图2 所示,主要由机械运动单元和超声信号采集处理单元组成。超声探头在铝板一侧进行机械扫查,超声信号采集单元同步发射与接收时域A 扫信号,经过全波整形、滤波处理后实时进行反射回波的幅值和声时成像。实验中采用的是频率15 MHz的超声水浸聚焦探头(PANAMETRICS A313 R),激励电压300 V,采样速率设置为100 MHz,扫查速度30 mm·s-1,步进速度为10 mm·s-1,扫查轴分辨率0.1 mm、步进轴分辨率0.1 mm。

图2 超声界面脱粘缺陷检测系统Fig.2 Ultrasonic system for interfacial debonding defect detection

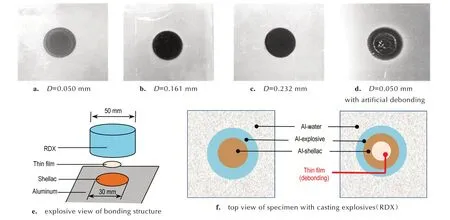

如图3 所示,加工制备了不同虫胶厚度和界面缺陷状态的样件。图3a~图3c是喷涂相同面积(Φ30 mm)、不同虫胶厚度的铝平板样件,铝平板厚度2.5 mm。图3d 是预制脱粘缺陷的铝平板试件,在虫胶喷涂前,采用塑料薄膜对喷涂中心Φ20 mm 区域进行了遮挡,喷涂后采用聚四氟乙烯薄膜予以替换,用以模拟脱粘界面状态。虫胶喷涂烘干后进行RDX 炸药真空浇注,图3e、图3f 所示是浇注固化后有无预制脱粘缺陷的对比试件,采用水浸超声检测时,形成了铝-水、铝-炸药、铝-虫胶以及铝-空气4 种界面状态。

图3 不同虫胶厚度和人工预制脱粘缺陷的样件预制Fig.3 Fabricated specimen with different thickness of shellac and artificial debonding defects

2 结果与讨论

2.1 界面回波信号分析

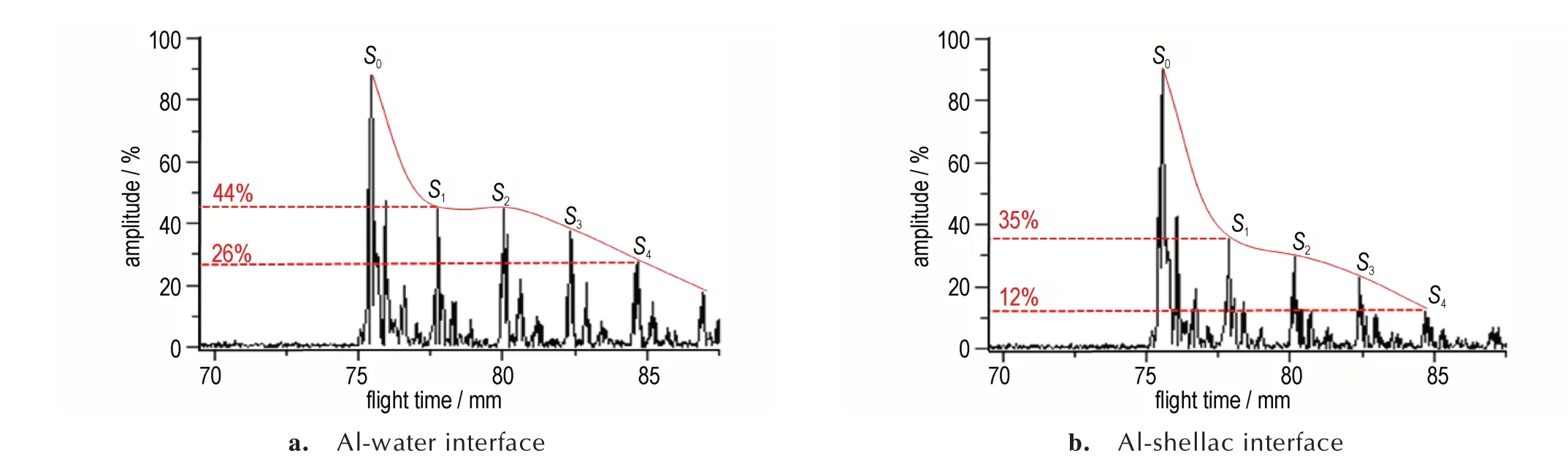

对于金属-炸药粘接结构,铝-胶界面的粘接信息会反映在多次超声反射回波之中。图4 所示是铝-水(完全脱粘)和铝-胶(粘接良好)2 种界面结构的实测回波信号。水距设置为15 mm,保持S0回波幅值约为90% FSH(Full Screen Height)时,增益为52 dB。可以看出,铝-水界面的一次反射回波S1幅值约为44% FSH,4 次回波幅值约为26% FSH(图4a)。但铝-胶界面的一次及多次回波幅值均低于前者,4 次回波幅值已经低至12%,图4a 和4b 的趋势线证明了介质声阻抗差异产生的多次回波幅值差异。

图4 铝-水界面和铝-胶界面的多次超声回波信号Fig.4 Multiple echoes at Al-water and Al-shellac interface

2.2 胶层厚度对回波的影响分析

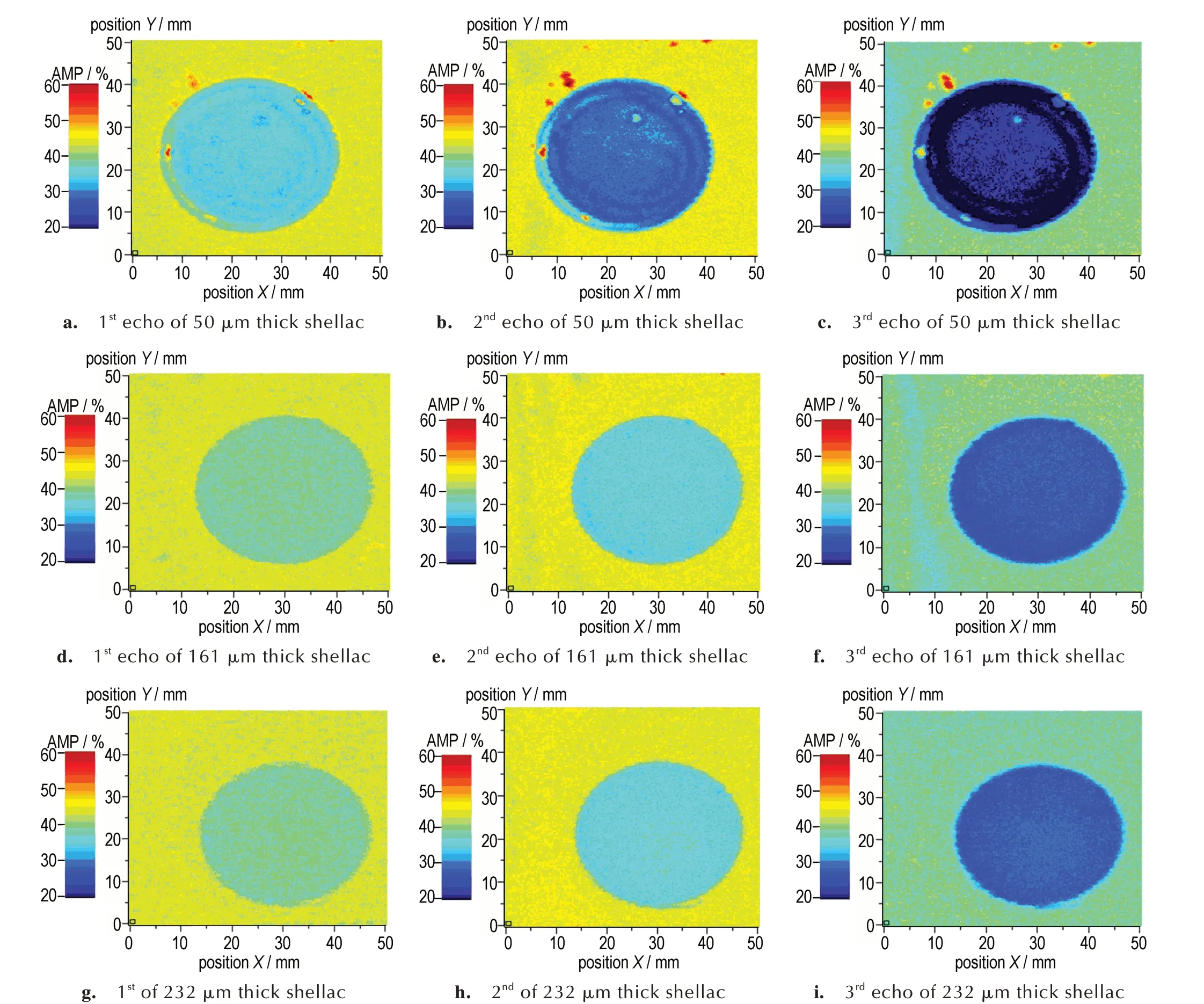

如图5 所示是不同虫胶厚度试件的S1、S2、S3回波幅值成像结果。设置回波增益52 dB、一次回波的闸门高度为50%、宽度5.0 mm,S2、S3回波跟随S1闸门,高度分别为30%和20%,宽度为2.5 mm,扫查范围为50 mm×50 mm。从图5 中可以看出由于介质声阻抗的差异,铝-胶界面、铝-水界面的反射波幅值差异明显,一次与多次回波均能有效区分有无胶层的区域。同时,在幅值成像色标范围相同(20%~60%)的条件下,不同厚度胶层的无胶区域(即背景颜色)呈现良好的一致性,说明超声波在金属薄板中的衰减特性一致。

图5 不同厚度胶层的多次超声回波幅值成像Fig.5 Amplitude imaging of multiple echoes for Al-shellac specimen with different thickness

图6 进一步提取了不同虫胶厚度界面的回波幅值,且对2 个界面的幅值进行了计算,以一次回波为例分析,对于约50 μm 厚的胶层,2 种界面的一次回波幅值差异约为10%,并且S2、S3回波幅值差异逐渐增大,说明铝-胶界面引起的声衰减在多次回波中持续累加。胶层厚度的增加会引起界面回波幅值的增加,符合薄层界面的超声波反射和透射规律[15]。从不同胶层厚度多次回波幅值差(图6 中红色线)的斜率可以看出,随着胶层厚度增加,铝-胶和铝-水界面的声衰减特性差异在超声多次回波中体现的累加效应逐渐减弱。

图6 不同胶层厚度试件的多次回波幅值曲线Fig.6 Amplitude curve of multiple echoes for Al-shellac specimen with different thick shellac

2.3 缺陷检测及成像

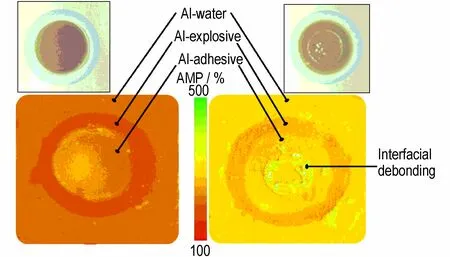

将A 扫波形进行处理后获得的C 扫描成像结果可以直观反映界面的粘接状态。为了减小表面入射一侧金属表面质量对界面回波能量的影响,以表面回波幅值与界面回波幅值之比δ=A1/A2进行成像,有无脱粘缺陷的试件超声C 扫描幅值成像结果对比如图7 所示。由图7 可见,不同的界面形成环形区域,粘接良好的界面回波幅值分布均匀,铝-胶界面和铝-炸药界面的回波幅值差异显著,各区域边界清晰。对于在中心区域人工预制脱粘缺陷的试件,4 种界面(铝-水、铝-炸药、铝-胶、铝-空气)清晰可辨,但脱粘区域呈现不规则的幅值差异,这是由于预制脱粘缺陷时嵌入的薄膜状态和局部脱粘形成的空气层造成的。

图7 有无脱粘缺陷试件的幅值成像结果对比Fig.7 Comparison of amplitude imaging for specimens with and without debonding defects

对不同界面特征的超声回波幅值进行提取后的结果分布如图8 所示,3 种界面的回波幅值分别位于不同的 幅 值 范 围:铝-胶 界 面16%~20%;铝-炸 药 界 面20%~26%;脱粘区域(铝-空气-炸药界面)<16%。因此,界面回波幅值差异可作为金属-炸药界面脱粘的重要判断依据。基于缺陷成像结果可以判定缺陷大小,以小于16%回波幅值作为缺陷判定条件可以估算脱粘面积约占粘接界面面积的37%。值得注意的是,对于不同试件,应在保持回波增益、水距等检测条件一致的前提下建立脱粘缺陷检测的回波幅值基准。

图8 脱粘缺陷试件的回波幅值统计分布Fig.8 Statistic amplitude distribution of echoes for Al-explosive interface with debonding defects.

2.4 检测能力验证分析

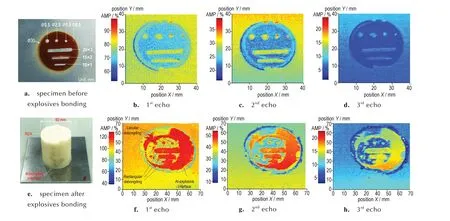

如图9a 所示,为了验证脱粘缺陷的检出能力,在Φ30 mm 胶层范围内预制了不同大小的圆形和矩形缺陷,开展了炸药粘接前后预制脱粘的多次超声成像实验,从铝板一侧进行成像,增益43 dB、机械运动(扫查方向和步进方向)扫查分辨率0.1 mm,闸门跟踪设置同上。实验结果表明,在未浇注RDX 炸药时,一次和二次回波成像结果均能够有效识别圆形Φ0.5 mm 和矩形1 mm 宽缺陷(见图9b、图9d)。由于回波幅值衰减的累加效应,有无缺陷区域的S2幅值差值比一次回波更大,致使图像中铝-胶界面区域和缺陷区域的对比更为显著,缺陷更加清晰完整。S3幅值由于整体处于较低范围(小于15%),有无缺陷区域幅值相差较小,造成脱粘缺陷的边缘模糊,不利于定量检测。

图9 不同尺寸预制脱粘缺陷的C 扫描成像结果(a~d. 炸药粘接前;e~h. 炸药粘接后)Fig.9 Specimen and C-scan image of artificial debonding interface(a-d. before and e-h. after cast process)

RDX 炸药粘接后的试件如图9e 所示,经过浇注-固化-脱模等工序,将Φ50 mm 的RDX 粘接在Φ30 mm 胶层上。以炸药-铝界面作为模拟脱粘情形、以炸药-胶-铝界面表示粘接良好。由图9f~图9h 所示成像结果可以看出,炸药在浇注粘接过程中由于机械挤压力的作用,胶层产生变形,形状规则的预制缺陷形态发生改变,但有无缺陷区域边界清晰,矩形缺陷均可以检出,Φ0.5 mm 圆形缺陷由于胶层发生形变将缺陷覆盖难以识别。与炸药粘接前的成像结果类似,S1幅值成像结果中出现了较多伪缺陷且信噪比低,粘接良好区域存在明显的背景噪声,相比之下,S2幅值成像效果最佳。因此,采用多次脉冲反射对脱粘缺陷进行检测时,需充分结合超声在被测试件内部传播过程的衰减特点,合理设置增益等参数,在确保信噪比的前提下,增大有无缺陷区域的某次回波幅值差将有利于提高成像质量和缺陷定量检出能力。

3 结论

(1)针对金属-胶层-炸药粘接结构的脱粘缺陷开展了超声脉冲反射检测研究,计算分析了铝、虫胶、RDX 炸药3 种介质的声阻抗以及粘接界面的超声反射特性,预制了带人工脱粘缺陷的实验样件,开展了超声C 扫描检测及成像实验,分析了不同胶层厚度对脉冲多次回波幅值的影响规律,建立了金属-炸药界面脱粘的判断依据。

(2)实验结果表明,铝-胶界面、铝-水界面的反射波幅值差异明显,一次与多次回波均能有效区分有无胶层的区域,2 次、3 次回波幅值差异逐渐增大,证明铝-胶界面引起的声衰减在多次回波中持续累加。随着胶层厚度增加,界面的声衰减特性差异在超声多次回波中体现的累加效应逐渐减弱。

(3)通过对不同界面特征的超声回波幅值进行提取,多次超声脉冲反射法可以检出最小圆形Φ1.5 mm和矩形1 mm 宽的脱粘缺陷,通过优化检测参数(如提高频率)和改善人工脱粘缺陷的制备工艺,有望实现更细小缺陷的检出。