纵梁腹面冲孔压力机主传动系统设计与分析

2022-09-15王超王强崔富钧刘文仑

王超,王强,崔富钧,刘文仑

(济南大学 机械工程学院,山东 济南 250022)

纵梁主要用于商务车,是支撑车身的重要部件。纵梁上300~500 个孔中至少80%的孔分布在腹面,用于零部件的安装。为提高孔的加工效率,采用闭式双点多工位压力机完成纵梁腹面冲孔工艺逐渐成为一种发展趋势。压力机工作台布置了左右对称、可以独立前后移动的12 个模架组合单元,不同孔径所需冲裁力及冲孔位置不同造成滑块前后、左右方向的偏载。而冲孔过程中产生的偏心载荷会直接影响压力机传动系统效率、模具或压力机的使用寿命,甚至影响冲孔的精度及质量[1]。

机械压力机在工作过程中通过小功率电机与储能飞轮的配合可以满足大成形力的做功需求,适合于冲裁工艺[2][3]。张映红[4]针对将公称力Pg 为13000kN~8000kN 的双动机械压力机改造为公称力Pg=8000kN 的闭式单动压力机,简化了多工位压力机的结构、减少更换模具时间,提高了生产效率及效益。魏明等人[5]通过对公称压力Pg=16000kN、六个工位的机械压力机的力学分析表明,由于各个工位完成的工序不同,所需的成形力也不同,则在成形过程中产生的偏载影响压力机的受力。唐志超[6]针对12000kN 偏心压力机进行了滑块倾斜度影响因素的数学分析,得出滑块倾斜的原因及解决方法。柳乔等人[7]针对双点压力机影响因素—曲柄长度误差、转角相位差及连杆长度误差,分析了其对主传动链的综合影响,并在尺寸和公差方面进行了优化,从而制定满足工艺要求的公差要求。

上述学者研究的主要内容为针对多工位机械压力机在左右方向上的偏心载荷对压力机甚至滑块产生的影响,缺少对曲轴横放与纵放传动形式的选择论证,及曲柄长度误差、转角相位差及连杆长度误差对滑块在精度要求中对主传动系统抗偏载能力的影响分析。

1 冲压工艺对主传动的影响

1.1 典型纵梁多工位冲孔

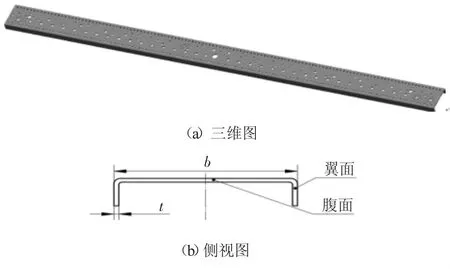

如图1 所示,纵梁由腹面与两侧的翼面组成,常见的牌号为610L,屈服强度为510MPa,其长度为4000mm~12000mm,腹面的宽度b 为150mm~450mm,常见板厚为5mm~8mm,腹面有6~9 种孔径、300~500个圆孔,翼面高度为40mm~95mm。随着商务车对轻量化及强度的要求,本文针对板厚t=8mm、b=450mm的纵梁进行结构分析与压力机主传动设计。

图1 纵梁

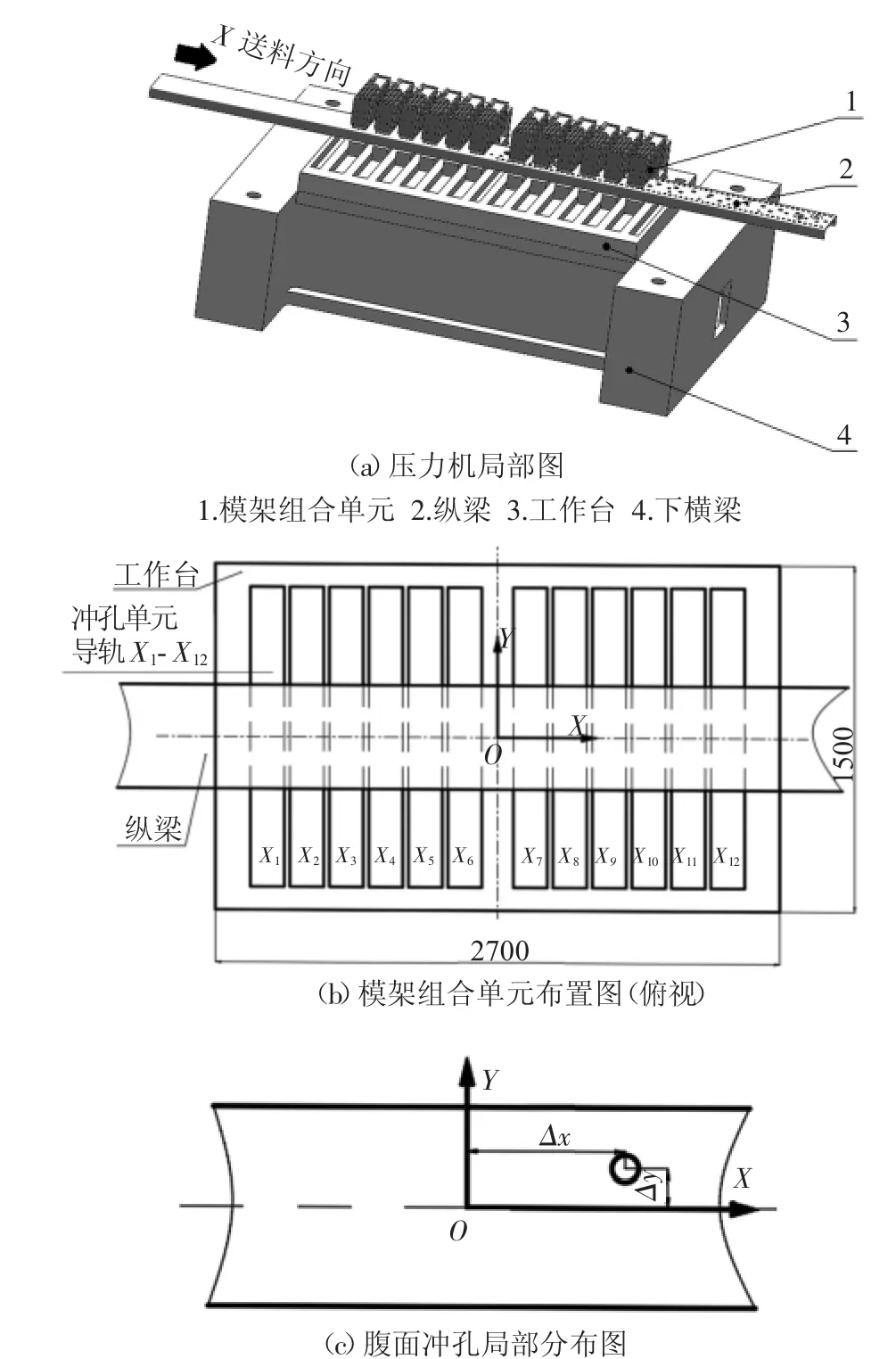

如图2 所示,定义工作台前后、左右对称线交点处为原点,送料方向为X 的正方向,垂直于X 轴方向为Y 方向;压力机工作台上有12 个关于Y 轴对称、可沿Y 轴方向独立移动的模架组合单元。孔的中心偏离上述所定义X、Y 轴的距离分别定义为Δy、Δx。

图2 多工位压力机腹面冲孔示意图

1.2 冲孔位置与偏载的计算与分析

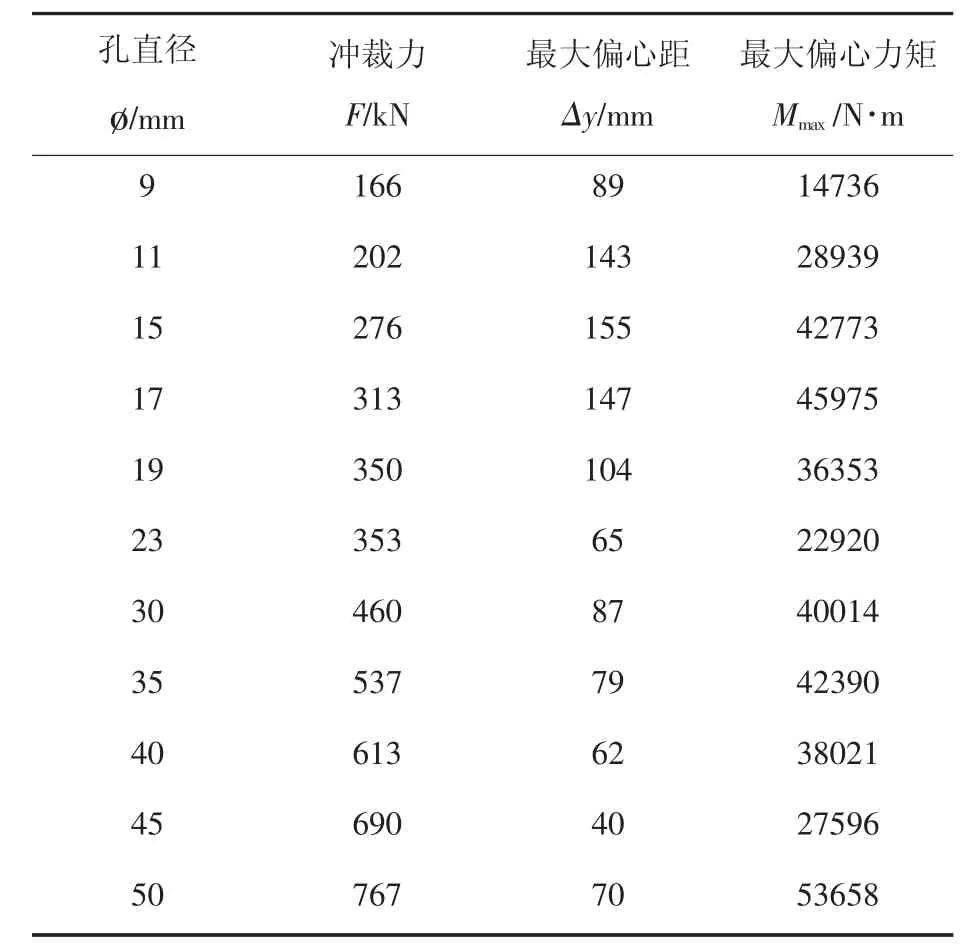

根据目前市场纵梁腹面冲孔调研,腹面冲孔孔径范围为ø9~ø50,所需冲裁力大小由公式(1)计算得到,产生的最大偏心力矩由公式(2)计算得到,不同孔径所需冲裁力大小如表1 所示。

表1 不同直径的冲孔所需冲裁力大小及最大偏心距

式中:F 为冲裁力大小,kN;k 为安全系数;τ 为抗剪强度,MPa;t 为钢板厚度,mm;M 为偏心距,N·m;Δy为偏心距离,mm。

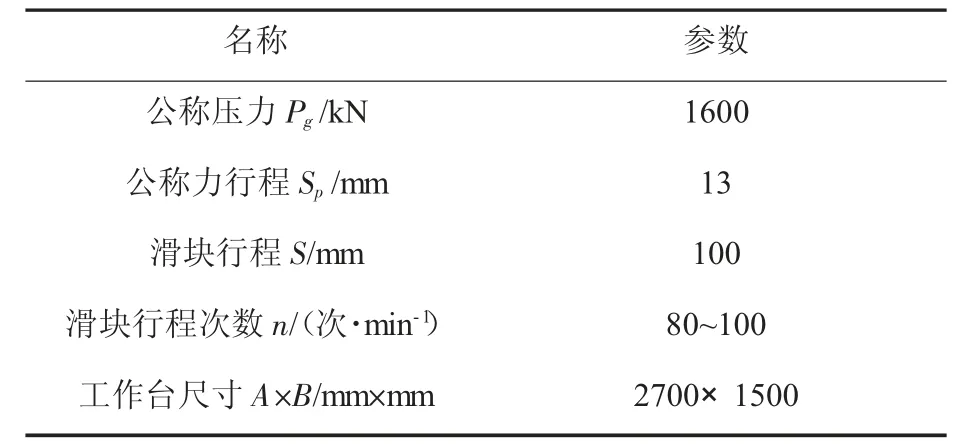

电机通过主传动系统将能量传递到模架组合单元,通过模具完成冲孔工艺。根据上述工艺要求所设计的多工位压力机的主要技术参数如表2 所示。

表2 压力机主要技术参数

2 主传动的确定与设计

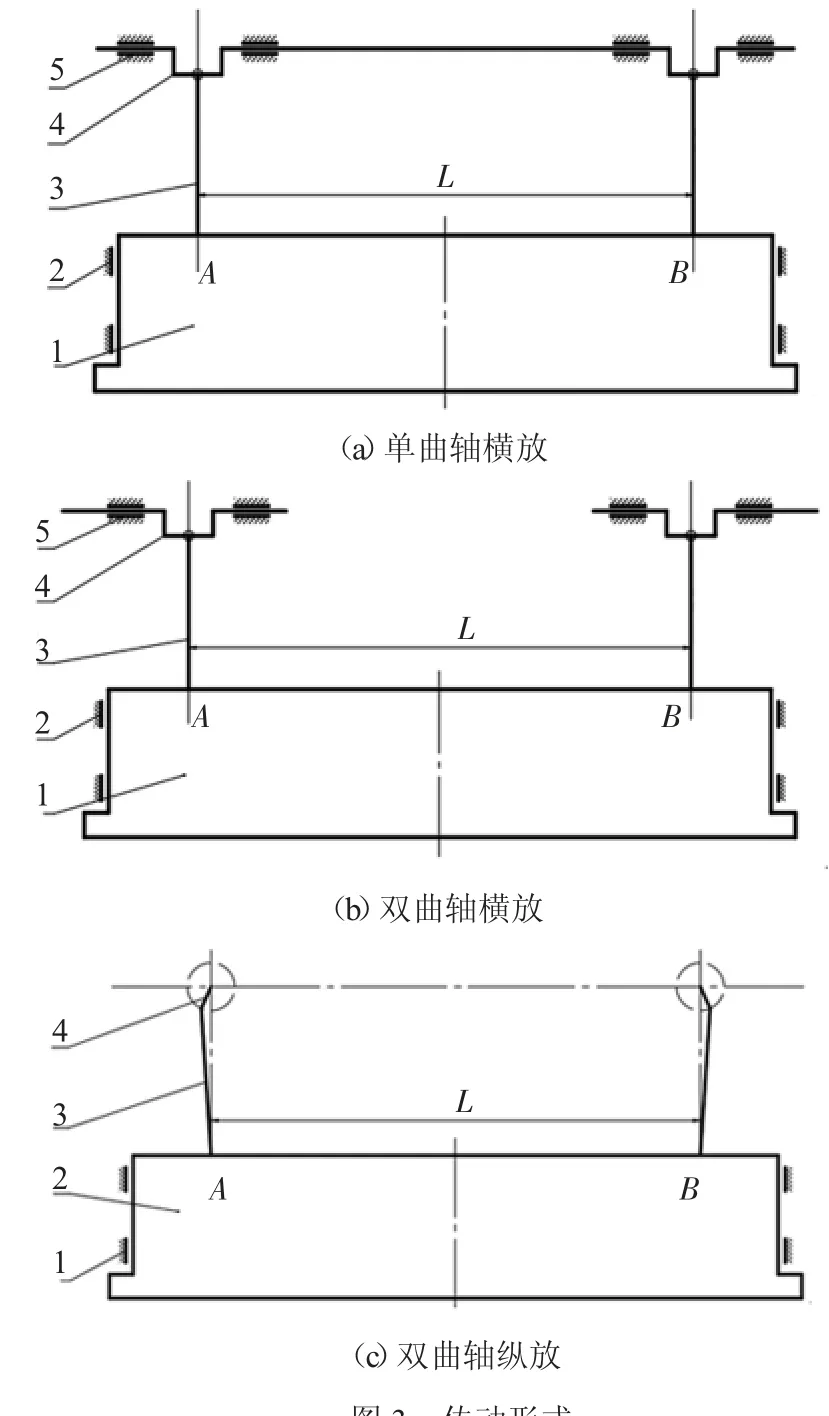

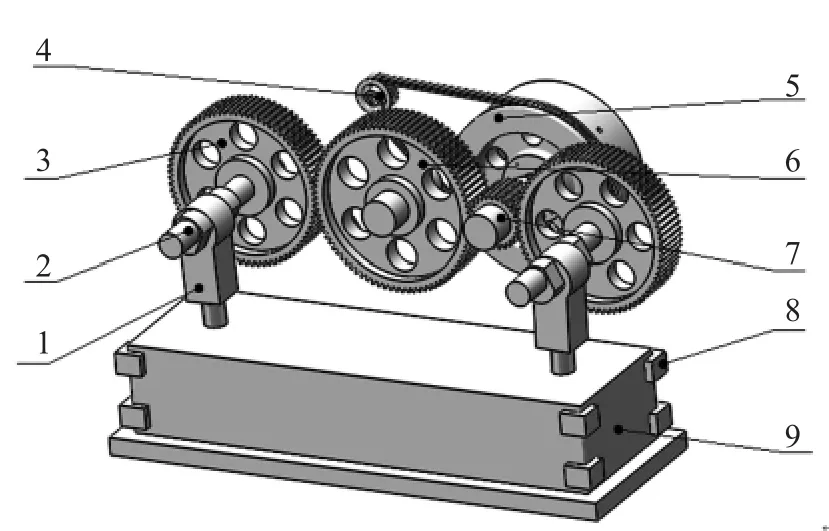

完成冲孔需要电机通过主传动系统将能量传递到模架组合单元,通过模具完成冲孔工艺。如图3 所示,按照曲轴的传动形式可以分为以下三种:单曲轴横放、双曲轴横放、双曲轴纵放。

图3 传动形式

2.1 传动形式的分析与确定

在冲裁力达到最大值即板料冲孔t/3时,对曲轴产生的力矩最大,则本文针对此状态对传动系统进行受力分析,杆距的最小值Lmin=2050mm。

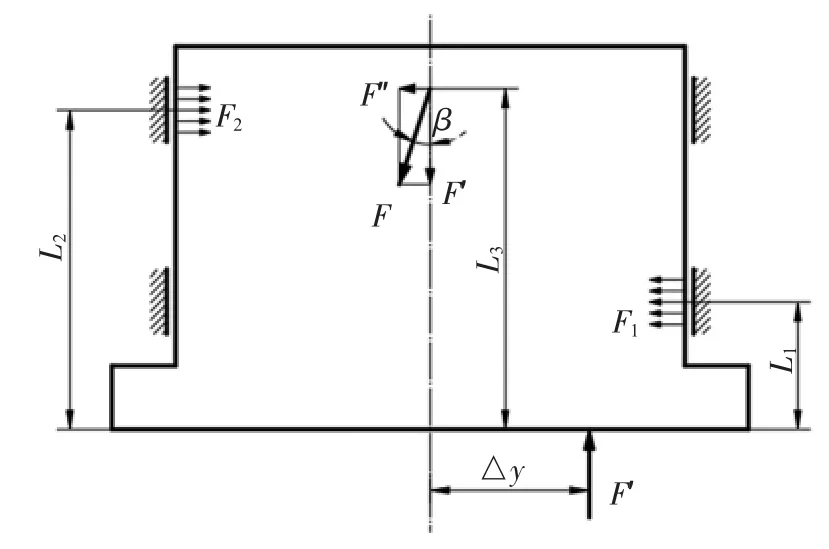

对于单曲轴横放,由于曲轴过长发生角变形使左右连杆处不同步,则在不发生偏载的情况下仍然会使滑块产生挠度变形。曲轴直径计算如公式(3)所示。式中:d 为曲轴直径,mm;k 为曲轴系数,k=0.07。

曲轴的角度差所引起连杆A、B 处的高度差为Δh,计算如公式(4)、(5)所示,式中Tc为曲轴所受力矩,N·m;G 为切变模量,GPa。

1.导轨2.滑块3.连杆4.曲轴5.轴瓦

解得:Δh=0.29mm

根据压力机的精度要求,δL≤L/5000=0.41mm,由于扭转角偏差的出现降低了70%抗偏载能力,不利于克服在冲孔工艺中X 方向所产生的偏载。

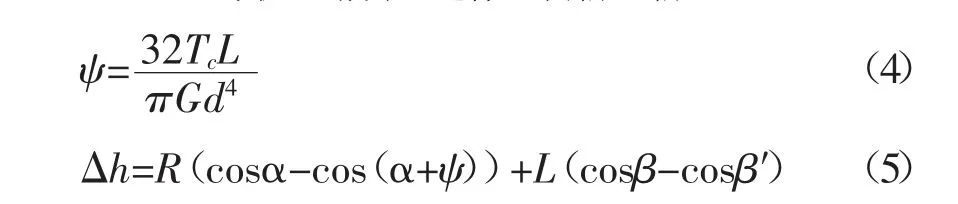

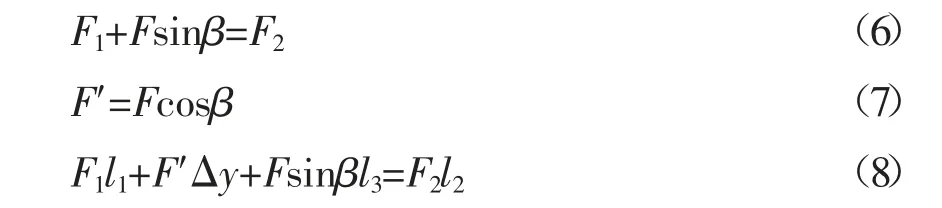

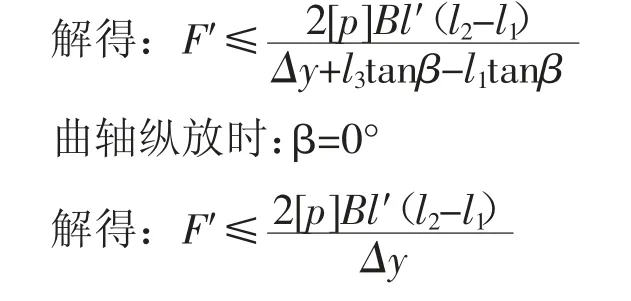

双曲轴横放可有效克服单曲轴横放所引起的左右连杆不同步。冲裁过程中在Y 方向产生的偏载是由导板承受[8],滑块的受力如图4 所示。受力及力矩平衡如公式(6)~(8)所示。

图4 滑块Y 方向上受力图

式中:Δy 为偏载距离滑块中心的距离,mm;l1、l2、l3为导板、连杆作用力到滑块底面的距离,l1=200mm、l2=500mm、l3=555mm;F′为许用偏心载荷,kN;l 为导轨受压长度,l=100mm;B 为导板有效宽度,B=100mm;F1、F2为导板压力;p 为导板面压;[p] 为导板许用压强,[p]=20MPa。

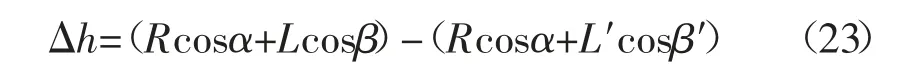

如图5 所示,主传动系统在Y 方向的相同偏载距离,曲轴纵放所允许的最大压力较大,可有效提高主传动系统的抗偏载能力。

图5 偏载距离对许用偏载力的影响曲线

综上所述,双曲轴纵放可以抵消自身产生的侧向力,增强传动系统的抗偏载能力;克服曲轴转角不同步引起的滑块倾斜。本文选择双曲轴纵放结构。

2.2 结构尺寸设计

以滑块的最高行程次数nmax=100 次/min 为参数进行设计,电机转速为n电=1440 转/min,总传动比i由公式(9)计算得:

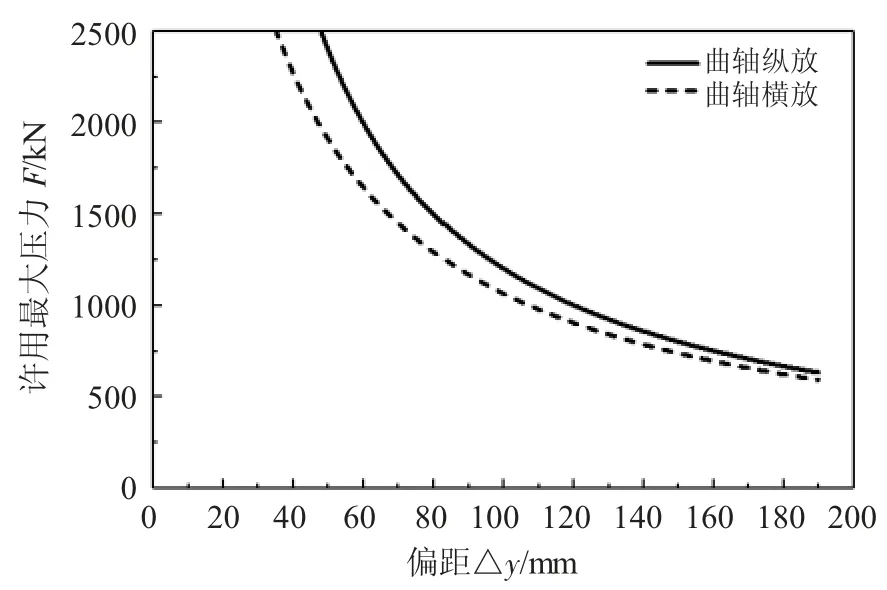

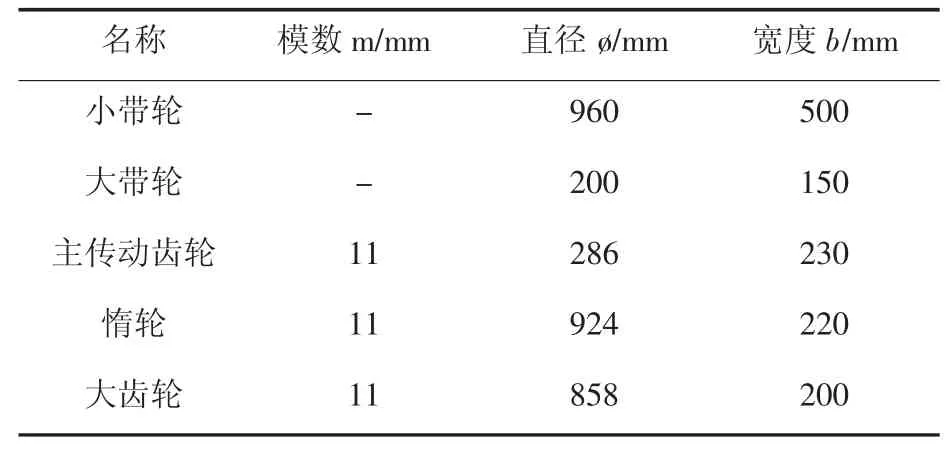

为保证飞轮的性能与使用寿命,其转速nv一般为250 转/min~350 转/min[9],则取nv=300 转/min。直齿轮传动比在3~6,为使传动效率最大,齿轮的传动比应在3~3.5 中取值[10],则取齿轮传动比i2=3。则带轮的传动比为i1=4.8。齿轮模数由计算公式(10)可得,其中Pm为压力机公称压力;k12为齿宽系数;fv速度系数;y 为齿形系数;σb为材料屈服强度。齿轮参数如表3 所示,图6 为主传动系统的三维模型。

表3 主传动零部件结构尺寸

图6 主传动三维图

3 双曲轴纵放主传动分析与讨论

3.1 滑块运动学分析

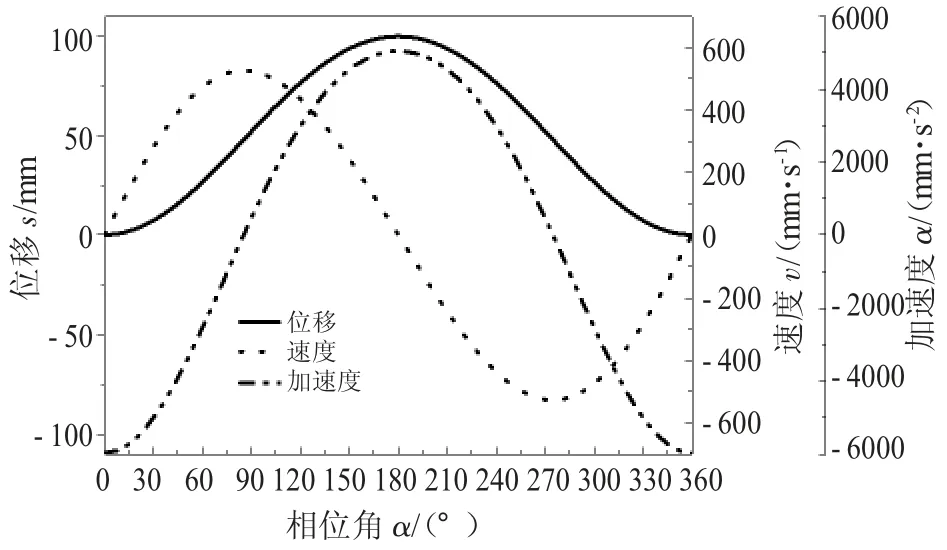

根据曲柄滑块运动规律可以得出滑块位移S、速度v、加速度a 与曲柄转角α 之间的关系[11]:

图7 滑块的位移、速度、加速度曲线

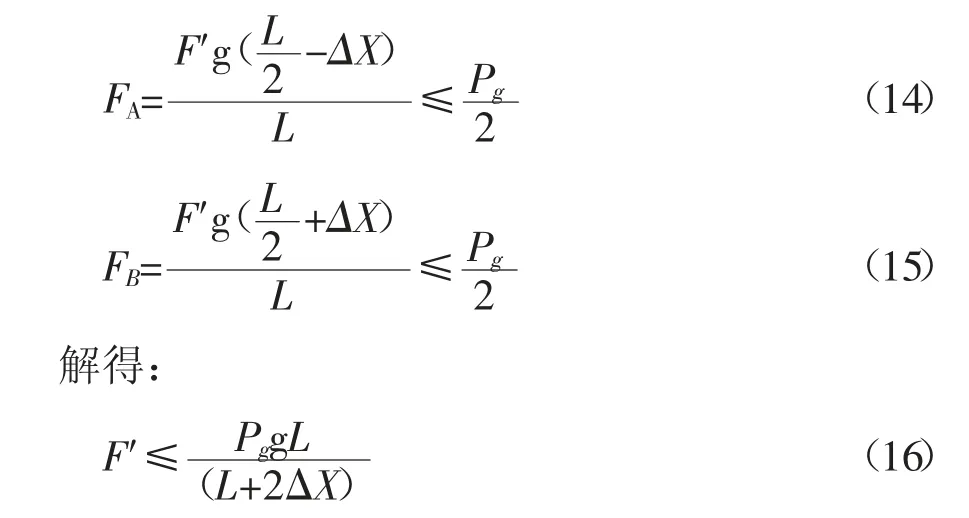

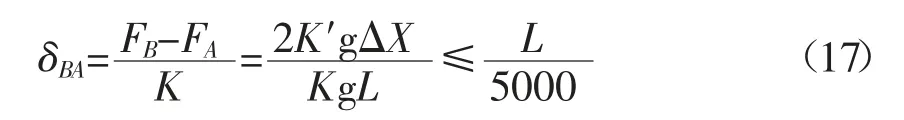

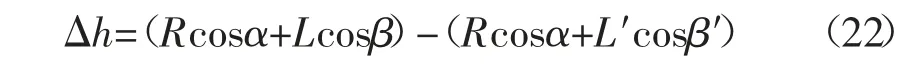

3.2 许用偏载及影响因素分析

如图8 所示,在偏离Y 轴Δx处,允许的最大载荷为此工位的许用偏载。按照强度要求,在不发生偏载时许用载荷为Pg;发生偏载时,偏载力F′在A、B两处产生的力分别为FA、FB,且最大许用值为Pg/2。

图8 滑块X 方向偏载受力简图

而曲柄转角相位差、曲柄半径误差、连杆长度误差直接影响滑块的精度,进而会影响主传动的抗偏载能力,本文针对上述设计的多工位压力机主传动系统进行受力分析,通过理论推导研究不同影响因素在精度方面对主传动系统抗偏载能力的影响。

按照精度要求许用偏载需满足:

此精度下许用偏载为:

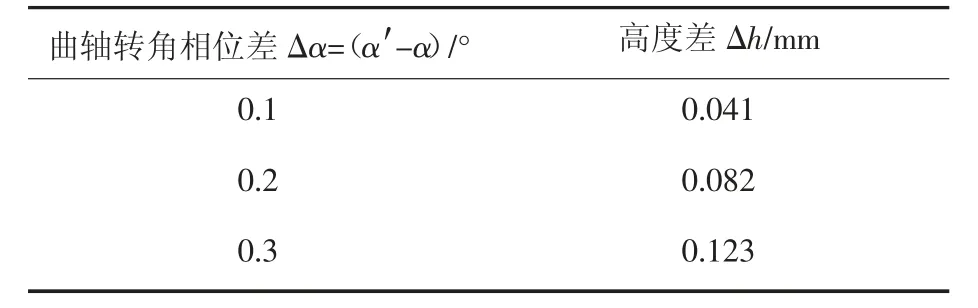

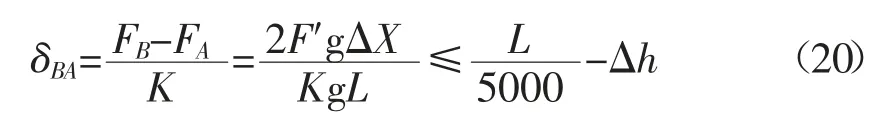

3.2.1 曲柄转角相位差的影响

两曲柄相位角出现相位差时,则使A、B 两点出现高度差Δh,公式(21)计算可得,曲轴转角相位差与A、B 两点高度差的关系如表4 所示。

盾构施工法具有基本不影响环境,施工质量高、速度快,机械化程度高等诸多优点,它的运用也非常广泛。但是盾构法施工因其施工特点,所以难免会对施工地点周围的土体造成扰动,进而因其地表沉降,对施工造成巨大影响,不仅延误施工进度,影响施工的工程进度,甚至还可能造成安全事故,使人们的生命财产安全受到破坏。所以,地表沉降研究是盾构法施工研究的一个重要方向。

表4 曲轴转角相位差与A、B 两点高度差的关系

按照精度要求,许用偏载由公式(17)变换可得:

许用偏载可由公式(18)变换计算:

如图9 所示,在曲轴不同转角相位差的情况下,随着转角的相位差增大,同一偏载位置的许用偏载值在减小,两曲轴转角相位差的出现降低了主传动系统的抗偏载能力,而在装配体安装时应尽量避免转角相位差的出现。

图9 曲柄转角相位差对许用偏载的影响曲线

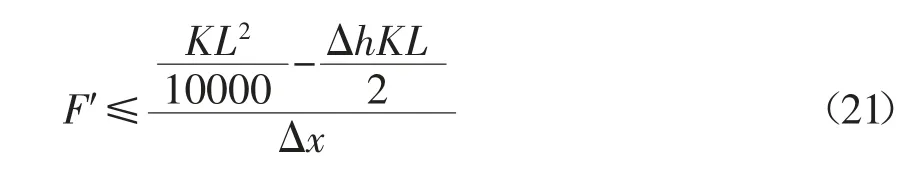

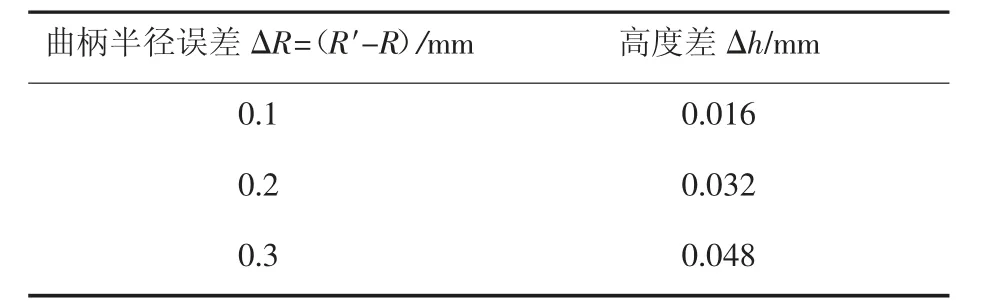

3.2.2 曲柄半径误差的影响

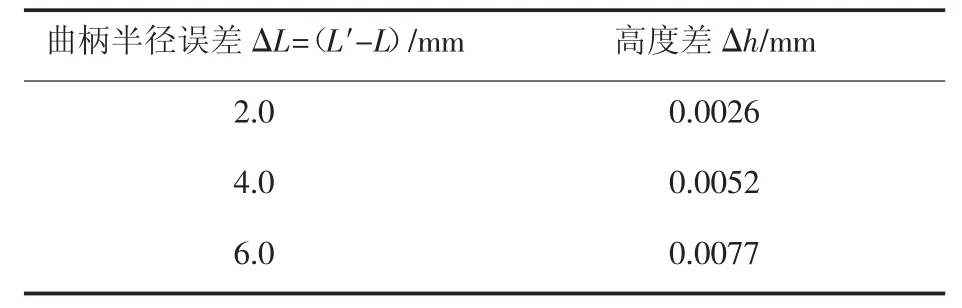

两曲柄半径出现误差时,则直接使A、B 两点出现高度差,高度差Δh 计算公式可由公式(22)变换为公式(23)进行计算,曲轴转角相位差与A、B 两点高度差的关系如表5 所示。

表5 曲柄半径误差与A、B 两点高度差的关系

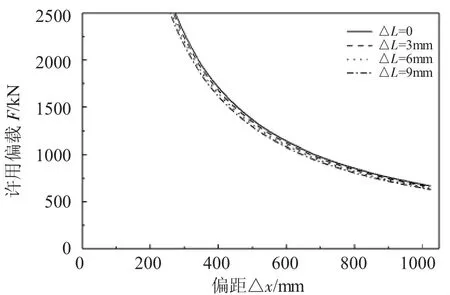

如图10 所示,在两曲柄半径出现不同的误差时,随着半径误差的增大,同一偏载位置的许用偏载值在减小,两曲柄半径的误差降低了主传动系统的抗偏载能力,而在生产制造中应严格要求曲柄的半径,避免曲柄半径误差的出现,致使主传动系统的抗偏载能力降低。

图10 曲柄半径误差对许用偏载的影响曲线

3.2.3 连杆长度误差的影响

两连杆长度出现误差时,则直接使A、B 两点出现高度差,高度差Δh 计算公式可由公式(19)变换为公式(22)进行计算,曲轴转角相位差与A、B 两点高度差的关系如表所示。

表6 连杆长度误差与A、B 两点高度差的关系

如图11 所示,两连杆长度出现误差时,随着连杆长度误差的增大,同一偏距位置的许用偏载减小,两连杆长度的误差降低了主传动系统的抗偏载能力,而在生产制造中应严格要求连杆长度,避免连杆长度误差的出现,致使主传动系统的抗偏载能力降低。

图11 连杆长度误差对许用偏载的影响曲线

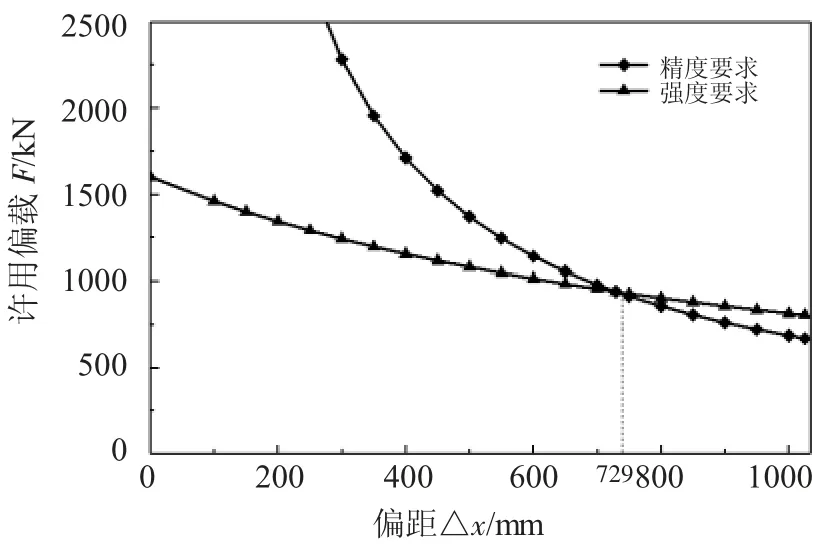

3.2.4 滑块的许用偏载曲线

在没有上述误差存在的条件下,主传动系统的许用偏载应同时满足强度与精度要求,主传动系统的许用偏载曲线如图12 所示,许用偏载范围为两条曲线相交的区域,在偏距Δx<729mm时,许用偏载F′需满足强度要求;在偏距Δx>729mm时,许用偏载F′需满足精度要求。

图12 许用偏载曲线

4 结论

(1)设计了满足于纵梁腹面冲孔工艺的1600kN闭式双点多工位压力机双曲轴纵放的主传动系统,证明了双曲轴纵放主传动系统可以增强压力机滑块的抗偏载能力。

(2)针对设计的主传动系统进行了运动学分析,得出了滑块的位移、速度、加速度随曲轴相位角的变化曲线。

(3)分析了使压力机滑块发生倾斜的影响因素—曲柄转角相位差、曲柄半径误差、连杆长度误差—对主传动系统抗偏载能力的影响规律。

(4)基于强度、精度的要求,对所设计的主传动系统进行了受力分析,得到了此传动系统的许用偏载曲线。