6xxx 系铝合金在6 个月时效内材料冲压性能波动预测

2022-09-14王元宁

王元宁

(奥德富软件(上海)有限公司,上海 200001)

1 前言

6xxx 系铝合金具有密度低、易成形、耐蚀性好等优点,广泛应用于汽车及建筑领域。随着对6xxx 系铝合金应用要求的不断提高,人们对该系铝合金的强度及耐热性提出了更高要求[1]。从目前的发展趋势来看,为了保护环境、节约能源和资源,未来汽车研发将更注重汽车轻量化设计。在汽车生产制造中采用高强钢、铝合金、镁合金、复合材料等轻量化材料可以有效实现汽车轻量化。另外采用先进制造工艺,如热成形、激光拼焊、液压成形等也可以实现汽车轻量化[2]。目前汽车市场竞争激烈,对车身的减重要求日益提高,以轿车的引擎罩为例,引擎罩冲压工艺难度相对较小,减重效果也最明显。铝板引擎罩和传统的钢板引擎罩相比有1/2 重量的减轻效果。但是更换材料后,由于铝板的特点,零件会产生以下缺陷:①滑移线更明显;②局部圆角更容易开裂;③外观面回弹较大。以上缺陷主要与铝板特性有关,例如屈服强度和抗拉强度较小,各项异性R 值偏小,杨氏模量小等。这些问题通过零件设计和工艺改进可以克服。

关于铝板6xxx 系材料性能预测理论研究比较少,近些年来,越来越多的大型商用软件可以模拟6xxx 系铝合金的侧围外板的成形和回弹问题,下面以AutoForm 软件解决成形开裂方案为例,进行简单的体系描述。

2 研究现状

汽车用铝的发展大致经历了三个阶段:第一阶段主要是“四门两盖”的车身阶段,车企通过在发动机罩、行李箱盖、汽车挡泥板、车门等部件采用铝合金材料以求降低油耗;第二阶段主要是“壳式支撑结构”车身阶段,其代表是1990 年生产的丰田NSX;第三阶段是“空间框架结构”车身阶段,其代表是奥迪A8、捷豹XFL、特斯拉均采用全铝车身。目前铝合金在汽车上应用的形式有铸造铝合金和变形铝合金。从工艺方式上分为冷冲压铝合金和热成形铝合金[3]。

2019 年前后,我们对各大车企进行调研,对于铝合金的使用基本上集中在冷冲压。从2021 年开始,越来越多的车企开始研究铝合金热成形的应用,包括6xxx 系铝合金的热成形和7 系铝合金的热成形。目前进行大批量生产的铝合金热成形件很少,基本都处于小批量生产或者研究阶段。

目前铝热成形件的难点在于:①铝合金热成形需要时效处理;②保压时间的控制;③铝合金热成形受摩擦力影响很大,等等。

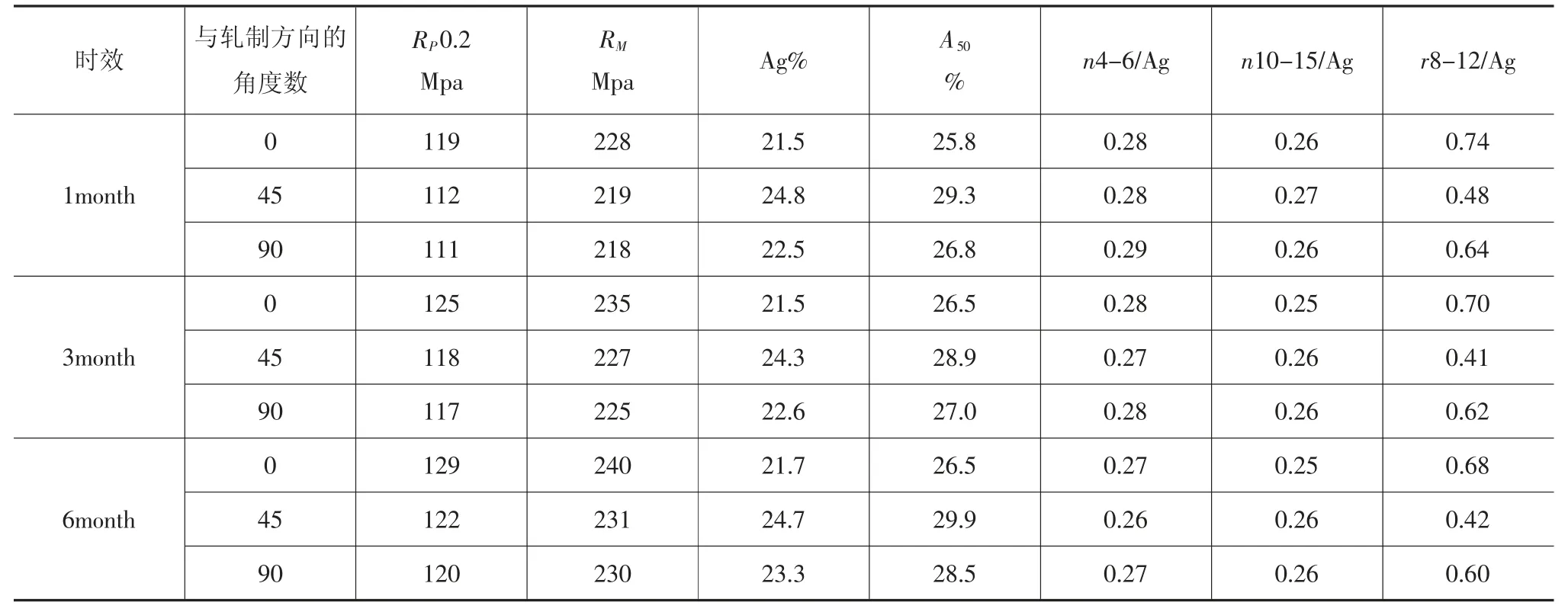

本文主要研究铝合金的冷冲压。以变形铝合金为例,分析案例是某汽车厂正在生产的某车型的侧围外板,采用材料为6xxx 系铝合金,厚度0.9mm,材料性能和时效[4]性(材料供应商提供)如表1 所示。

表1 6xxx 系铝合金材料性能参数(材料供应商提供)

从零件生产的要求来看,材料供应商建议使用3个月的材料性能,提供的材料卡如图1 所示。由图可见,铝合金的屈服强度为124.8MPa,抗拉强度为236.3MPa,n 值为0.244,Ag 为21.4%。同时建议进行铝合金6 个月时效的验证,根据试验来指导零件的生产。

图1 材料供应商提供的材料卡

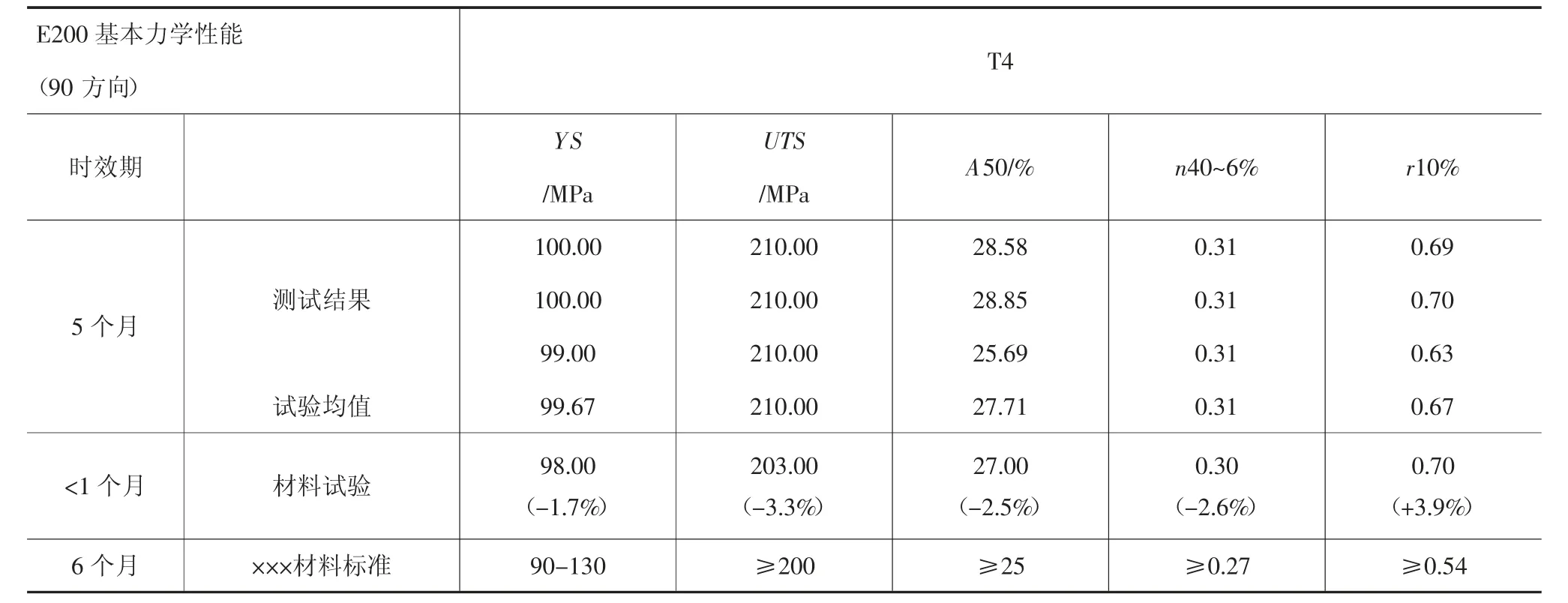

为了对比材料性能3 个月时效和6 个月时效的材料卡,按材料供应商的建议,对时效6 个月的材料进行材料性能测试,如表2 所示,使用的实验设备包括拉伸试验机(SCL2951 50kN 电子程控式弯折拉压万能试验机),FLC 实验机(Zwick 成型机+ARAMIS测量系统)。

表2 6xxx 系铝合金材料测试参数(YS:屈服强度,UTS:抗拉强度)

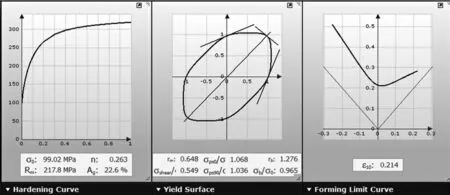

通过5 个月中的6000IH 单向性能测试和FLD测试,创建AutoForm 软件可使用的材料卡,也就是我们当时试模使用的材料卡,如图2 所示,铝合金的屈服强度为99.02MPa,抗拉强度为217.8MPa,n 值为0.263,Ag 为22.6%。

图2 某主机厂创建的材料卡

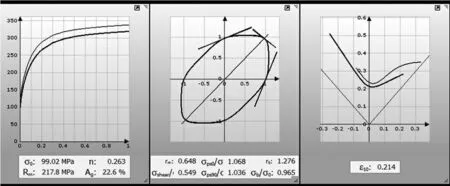

如图3 所示为材料供应商提供的材料卡与某主机厂测试材料性能创建的材料卡的对比,得到如下结论:

图3 材料供应商提供的材料卡和某主机厂的材料卡对比

(1)根据材料供应商提供的材料参数,6 个月时效的材料性能和3 个月时效的材料性能相比,抗拉强度和屈服强度明显变大,但是某主机厂测试的材料数据和客户提供的材料参数相比,5 个月时效的材料参数的抗拉强度和屈服明显偏低。

(2)理论上n 值随时效变小,但是某主机厂测试的n 值比客户提供的n 值大。

(3)某主机厂测试的0°,45°,90°方向上的屈服强度跟材料供应商提供的数值相比,0°和90°方向的屈服强度偏大,45°方向的屈服强度偏小。

(4)某主机厂测试的FLC[5]最低点跟材料供应商提供的参数相比,明显偏小。

3 试模验证

模具设计和投铸时,材料的测试还没有开始,零件工艺开发和数值模拟使用的是材料供应商提供6000-IH 的材料性能参数。材料性能是否能够达到材料卡的要求,是对材料、工艺、设备、模具提出的很大的挑战。从第一次试模的情况看,模具的间隙、筋和压机力量的调整没有到达最佳值的情况下,我们基本可以使用自制的6000-IH 的材料卡和供应商提供6000IH 的材料卡对比。

如图4 所示,试模时,模具、压机、筋的优化未达到完全状态时,会出现:①滑移线;②开裂;③开裂;④开裂;⑤开裂;⑥开裂;⑦开裂;⑧面凹;⑨开裂;⑩开裂;⑪开裂;⑫面凹;⑬开裂;⑭开裂;⑮开裂;⑯开裂;⑰开裂;⑱滑移线;⑲滑移线;⑳开裂;㉑开裂。

图4 试模时的零件

选3 个有代表性的开裂缺陷进行验证,分别用三个材料卡进行模拟验证。A 为3 个月的材料卡(材料供应商给出),B 为3 个月的材料卡(某主机厂自制),C 为6 个月内的材料卡(某主机厂自制)。其他参数条件一致,计算后将结果进行对比,得到以下结论。

如图4 中④区存在开裂风险(超过某主机厂标准0.8),后续在补充面进行放大圆角处理,基本能解决开裂问题,三种情况对比如图5 所示最大失效A:0.859,B:0.8889,C:0.924。

图4 中⑧区没有开裂的风险(超过某主机厂标准0.8),解决间隙和模具局部硬点等问题。后续不存在开裂。如图6 所示。最大失效A:0.736,B:0.753,C:0.743。

图4 中⑨区没有开裂的风险(超过某主机厂标准0.8),解决间隙和模具局部硬点等问题。后续不存在开裂。如图7 最大失效A:0.729,B:0.752,C:0.7 16。

4 总结

从以上实例可见,材料供应商给出的材料性能值与某主机厂测试的材料性能相比有一定的差别,从得到的数值模拟结果来看,材料供应商给的材料卡存在更小的开裂风险,但是用主机厂自己测试的材料性能的材料卡,有的区域存在一定的开裂风险。

在后面的试模中,明显缺陷问题大部分可以解决。如果遇到模具供应商解决不了的开裂问题,把问题推卸给材料供应商的时候,我们可以自己测试板料的材料性能进行验证。一方面我们对材料性有了更细致的理解并可以拟合出自己的材料卡,另一方面,也可以利用自己的材料卡说服模具供应商提出另外的解决方案,提高效率和降低试模成本。同时也为以后面对其他项目的风险预测提供保障。

在测试和数值模拟对比中,材料时效性的影响明显存在,材料随着存放时间的变长,强度会增加,成形性会下降。建议零件冲压在3月内或6月前使用完成。