半圆柱阻流体无阀压电泵的设计与试验

2022-09-14严天祥李成其王俊贤刘来君张金凤

严天祥,李成其,王俊贤,刘来君,刘 敏,张金凤

(1.桂林理工大学 机械与控制工程学院,广西 桂林 541004;2.江苏大学 a.镇江流体工程装备技术研究院;b.国家水泵及系统工程技术研究中心,江苏 镇江 212013)

0 引言

压电泵是一种利用压电陶瓷片的逆压电效应使泵腔内容积发生周期性变化,利用可动或不可动阀体来输送流体的新型驱动器[1-3]。因其具有噪声低、响应速度快、不受电磁干扰、结构简单和流量可控等优点[4-5],在药物输送[6]、燃料供给[7]、水冷散热[8]和农业滴灌[9]等领域有着广阔应用前景。作为压电泵的一种重要类型,无阀压电泵没有机械式运动阀体,克服了有阀压电泵中运动部件易于磨损和疲劳的缺点,大大提高了其可靠性和使用寿命,近年来被国内外学者广泛研究[10-20]。

文献[11]首次通过在泵腔外部放置收缩管和扩张管设计了锥形管无阀压电泵,利用两种管道不等的流阻实现了流体的单向输送功能。在此基础上,众多学者基于流阻不等原理研发了不同外置管道无阀压电泵,如:特斯拉(Tesla)管无阀压电泵[12]、旋涡管无阀压电泵[13]、Y型管无阀压电泵[14]。虽然这类泵能单向输送流体,但外置的管道结构会增大泵的体积,不利于微流系统的集成化。为此,文献[15]通过将半球缺放置在泵腔内部,开发了半球缺阻流体无阀压电泵,该泵易于集成化且具有良好的流体输送能力,但半球缺的球面结构较为复杂,机械加工成本高且时间长。为了改善其工艺性,文献[16]通过将半球缺改变为平面三棱柱,开发了三棱柱阻流体无阀压电泵(以下简称为三棱柱泵),该泵结构简单且易于加工,但存在输出流量小的问题,从而限制了其在大流量输送场合的应用。

为了提高三棱柱泵的输出流量并保证泵的工艺性,本文设计了一种易于加工的半圆柱阻流体无阀压电泵(以下简称半圆柱泵)。阐述了该泵的结构、工作原理及其输出流量与输送效率的关系式。采用ANSYS软件模拟分析了该泵的泵腔内流动状态,对比分析了该泵与三棱柱泵的流阻特性。制作了泵样机并进行了流量试验。仿真和试验结果证明了半圆柱泵能实现流体的单向输送,且其输送效率和输出流量均优于三棱柱泵。

1 结构及工作原理

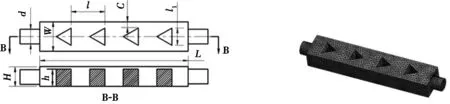

图1a为半圆柱泵的结构示意图,该泵主要由泵体、泵盖、压电振子、橡胶垫圈、螺栓、螺母等零部件组成。泵体内部含有泵腔、管道A、管道B及同向均匀排列的4个相同结构的半圆柱用于产生流阻差,管道A位于半圆柱面一侧(图1a中左侧),管道B位于矩形面一侧(图1a中右侧)。由于半圆柱面的流阻小于矩形面的流阻,定义流体从管道A流至管道B为正向流动,反之则为反向流动。半圆柱泵的工作过程主要包括流入阶段和排出阶段,分别如图1b和图1c所示。在流入阶段,压电振子在交流电压作用下发生形变向上扩张,泵腔内容积变大,压强减小,流体从管道A与管道B流入泵腔。在排出阶段,压电振子在交流电压作用下发生形变向下扩张,泵腔内容积变小,压强增大,流体从管道A与管道B排出泵腔。虽然流体在流入阶段同时从管道A与管道B流进腔内,但由于半圆柱面的流阻小于矩形面的流阻,从管道A流入的流量大于从管道B流入的流量,如图1b所示。同理,流体在排出阶段从管道B排出的流量大于从管道A排出的流量,如图1c所示。由上述分析可知,经过一次流入阶段和排出阶段(半个工作周期),管道A的净流量为负,管道B的净流量为正,即流体从管道A传输到了管道B,半圆柱泵实现了流体的单向输送功能。

(a) 结构示意图 (b) 流入阶段 (c) 排出阶段

2 流动理论

实际黏性流体在无阀压电泵中流动时,会受到摩擦阻力和压差阻力的作用,从而会产生沿程损失和局部损失。由于半圆柱泵的泵腔内部结构尺寸较小,摩擦阻力所产生的沿程损失可忽略,流体绕流半圆柱组所产生的局部损失起主导作用[17]。

当流体正、反向绕流半圆柱组时,所产生的压力损失可分别表示为[16-18]:

(1)

(2)

其中:Δpz为流体正向绕流的压力损失,Pa;δz为流体正向绕流的流阻因数;vz为流体正向绕流平均速度,m/s;ρ为黏性流体的密度,kg/m3;Δpf为流体反向绕流的压力损失,Pa;δf为流体反向绕流的流阻因数;vf为流体反向绕流的平均速度,m/s。

根据文献[11,19]可知,半圆柱泵在单位时间内的输出流量Q与输送效率间的关系可表示为:

(3)

其中:qT为半圆柱泵在一个工作周期内的输出流量,kg/s;f为压电振子的振动频率,Hz;ΔVm为半圆柱泵在半个工作周期内的泵腔容积最大变化量,m3/s;η为半圆柱泵的输送效率;λ为流体正、反向绕流半圆柱组的流阻因数比。

若正、反向流动时,泵的进出口管道两端压力差相等,即Δp=Δpz=Δpf,由于Qz=ρvzA,Qf=ρvfA,结合式(1)和式(2),则有[20]:

(4)

其中:Qz为泵的正向输出流量,kg/s;Qf为泵的反向输出流量,kg/s;A为进出口管道的横截面积,m2。

由式(3)可知,若δf>δz,即λ>1,则输出流量Q>0,半圆柱泵就能实现对流体的单向输送。另外,流阻因数比λ越大,泵的输送效率η越高,输出流量Q也越高。由于通过理论方法难以求得流阻大小,本研究通过有限元数值模拟的方法[14-20]对其进行分析。

3 数值模拟分析

3.1 流动状态分析

为了分析泵腔内正、反向流动状态,以验证半圆柱泵的可行性,采用Creo软件建立泵腔内部结构模型,采用ANSYS软件进行网格划分和数值计算。由于压电振子与矩形流道间隙很小,为了便于数值计算,根据文献[16]忽略掉该部分,则流体流过的主要区域包括:泵腔、半圆柱组、管道A和管道B。图2a为半圆柱泵的泵腔内部结构,其中泵腔长度L为30 mm、宽度W为6 mm、高度H为4 mm,半圆柱直径D为3.5 mm、高度h为3.8 mm,半圆柱间距离l为6.8 mm,半圆柱与泵腔间隙C为1.25 mm,两端管道直径d均为3 mm。泵腔流体计算域采用非结构化网格[16-17],如图2b所示。利用ANSYS Fluent功能模块对其进行数值模拟,选用标准k-ε湍流模型,工作介质选为水,其密度为998.2 kg/m3,进出口均设置为压力边界条件,出口压力设置为0 kPa[16]。

(a) 泵腔内部结构 (b) 泵腔内部网格划分

图3 半圆柱泵的泵腔网格无关性分析

图3为进出口压力差1.6 kPa下,半圆柱泵正向输出流量与网格数量的关系图。由图3可知:当网格数量达到12.3万后,正向输出流量趋于稳定,因此为了保证数据准确性,正、反向流数值模拟时将网格数量设置为12.3万。

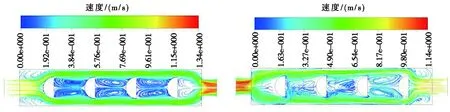

图4为进出口压力差1.6 kPa下,正、反向流时半圆柱泵的泵腔内中间等高面(高度为2 mm)的速度流线图。由图4可知:正向流动时,由于半圆柱面流阻较小,流体在半圆柱间产生较为均匀的漩涡;而反向流动时,流体与矩形面发生剧烈碰撞,产生较大的流阻,流体呈未充分发展的紊乱状态。同时,流体正向流的出口流速明显大于反向流的,考虑正、反向流时进出口管道两端的压力差相等,由式(1)和式(2)可知,流体反向绕流半圆柱组的流阻因数大于正向绕流的流阻因数,即δf>δz,表明半圆柱泵能实现流体的单向输送。

3.2 流阻特性对比

为了比较半圆柱泵和三棱柱泵的流阻特性,对不同压力差下两者的泵腔内流场模型进行数值计算,以获得流阻因数比[20]。图5a和图5b分别为三棱柱泵的泵腔内部的结构和网格划分图,等边三棱柱边长l1为3.5 mm,其余参数与半圆柱泵的泵腔内部结构相同。

(a) 正向流 (b) 反向流

(a) 泵腔内部结构 (b) 泵腔内部网格划分

三棱柱泵的正向输出流量与网格数量关系如图6所示,当网格数量达到3.4万后,三棱柱泵正向输出流量趋于稳定,结合半圆柱泵的网格分析结果,设置三棱柱泵的网格数量为12.8万。仿真时,设置进出口压力差为1.2~1.6 kPa,每隔0.1 kPa计算一组数据,并记录两种泵的正、反向输出流量,通过式(4)可计算得到两种泵的流阻因数比。

图7为模拟仿真时不同压力差下半圆柱泵和三棱柱泵的正、反向输出流量Q和流阻因数比λ的对比图。由图7可知:在相同压力差下,半圆柱泵的正向输出流量比三棱柱泵得到了较大幅度提高,而反向输出流量的提高幅度较小,使得半圆柱泵的流阻因数比高于三棱柱泵。另外,随着压力差的增大,两种泵的正、反向输出流量均升高,但流阻因数比基本不变,半圆柱泵的流阻因数比平均值为1.18,三棱柱泵的流阻因数比平均值为1.15,由式(3)可得,两者的输送效率分别为4.14%和3.45%,半圆柱泵的输送效率比三棱柱泵提高了20.00%,表明半圆柱泵具有更好的流体输送效率。

图6 三棱柱泵的泵腔网格无关性分析

4 试验研究

为了比较半圆柱泵和三棱柱泵的流量特性,并对仿真分析结果进行验证,使用巨影(PMAX)工业级三维打印机(打印层厚为0.05~0.40 mm)制作了两种泵的样机,并进行了流量试验。图8a为半圆柱泵和三棱柱泵的泵体实物图。泵体的打印材料为聚乳酸(polylactic acid,PLA),打印精度设为0.1 mm,泵体的几何参数与仿真模拟的结构参数相同。图8b为半圆柱泵和三棱柱泵的样机实物图。两种泵样机所使用的压电振子相同,由铜基片和陶瓷片组成,其中铜基片直径为35.0 mm,通过与橡胶垫圈进行配合来实现对泵体的密封。图8c为压电泵的流量试验图。测试输出流量时,首先使用信号发生器调节好驱动频率,再使用功率放大器将驱动电压峰值调整为220 V,然后通过电子秤(精度为0.01 g)可测得压电泵在不同驱动频率下单位时间内的输出流量。

(a) 泵体 (b) 样机图 (c) 流量试验图

图9为半圆柱泵和三棱柱泵的输出流量与驱动频率的关系曲线图。由图9可知:在测试频率范围内,两种泵的输出流量与驱动频率关系总体上均先升高后降低,近似呈峰状,当驱动频率为9 Hz时,两者均具有最佳的传输流体能力,三棱柱泵的最大输出流量为10.20 g/min,半圆柱泵的最大输出流量为12.28 g/min,比三棱柱泵提高了20.39%,与输送效率的提高量基本一致,进一步验证了仿真分析的合理性。

图9 输出流量与驱动频率的关系曲线图

5 结论

(1)基于三棱柱泵的结构特点,改进设计了一种易于加工的半圆柱泵,建立了其输出流量与输送效率的关系式。

(2)半圆柱泵能实现流体的单向输送,且其输送效率比三棱柱泵提高了20.00%。

(3)在驱动电压为220 V、驱动频率为9 Hz时,半圆柱泵的最大输出流量为12.28 g/min,比相同驱动电压下三棱柱泵的最大输出流量提高了20.39%,与输送效率的提高量基本一致,验证了仿真分析的合理性。