Cu-Cr-Si合金时效强化机理及析出动力学研究

2022-09-14杜宜博周延军1b宋克兴1b郭慧稳刘爱奎

杜宜博,周延军,1b,宋克兴,1b,郭慧稳,刘爱奎

(1.河南科技大学 a.材料科学与工程学院;b.有色金属新材料与先进加工技术省部共建协同创新中心,河南 洛阳471023;2.中铝洛阳铜加工有限公司,河南 洛阳 471000;3.凯美龙精密铜板带(河南)有限公司,河南 新乡 453000)

0 引言

Cu-Cr系合金材料因具有较高的导电性能(高达90%IACS)和优良的力学性能,广泛应用于电子信息、新能源汽车和海洋工程等领域,是超大规模集成电路和超/特高压开关触头等核心部件使用的关键材料[1-4]。随着科技的快速发展,对Cu-Cr系合金材料性能提出了更高的要求,如屈服强度大于700 MPa,导电率在70%IACS以上,以及具有优良的抗软化性能和抗应力松弛性能等[5-7]。

为满足上述行业对Cu-Cr合金性能的要求,文献[8]采用Zr微合金化减小Cr析出相间距,以及形成圆盘状Cu5Zr析出相,提高Cu-Cr合金屈服强度至510 MPa,导电率为87%IACS,另外,Cu5Zr相优先在位错上析出,降低了可移动位错密度,提高了合金抗应力松弛性能。文献[9]发现Mg元素可以促进Cr析出相形核,以及在析出相与基体界面处偏聚抑制析出相粗化,提高合金力学性能和高温抗软化性能,抗拉强度高达540 MPa。文献[10]发现Ti促进Cr析出相弥散细小分布,提高了合金强度,同时固溶的Ti元素会显著降低合金导电性能。在大气环境熔炼时,以上合金化元素易与氧元素结合形成氧化物,不利于企业大规模生产。文献[11]发现Cu-Cr-Si合金抗拉强度和导电率分别高达500 MPa和83% IACS,同时该合金适合于非真空下大规模熔铸生产,具有较好的应用前景。文献[12]显示Si元素添加能细化体心立方结构富Cr析出相。文献[13]发现过量Si元素添加(Si质量分数是0.1%)导致CrxSi相析出,然而Si元素对析出相调控机理尚未被完全清晰地阐明。为了进一步探讨Si对析出相的调控机理,本文开展Cu-Cr-Si合金时效强化机理及析出动力学研究。

1 试验材料与方法

试验原材料主要包括阴极铜、铜铬中间合金(铬质量分数45%)和铜硅中间合金(硅质量分数20%)。采用中频感应炉在大气环境下对合金进行熔炼和铸造。熔炼过程中,覆盖剂为高温煅烧炭块,其厚度约为10 mm,随后铜液浇注至铁模凝固。根据《铜及铜合金化学分析方法》[14]检测,铸锭成分为Cu-0.2Cr-0.02Si(Cr质量分数为0.2%,Si质量分数为0.02%)。之后,铸锭加工工序为:均匀化→热轧→冷轧→固溶→时效。铸锭的均匀化工艺为980 ℃×1.5 h,随后对铸锭进行7道次热轧,厚度从50 mm减小至15 mm,其中,每道次的轧下量为5 mm。对试样进行9道次的冷轧,厚度减小至1.5 mm,每道次的轧下量为1.5 mm。固溶处理在980 ℃进行,保温2 h,随后快速水淬。根据文献[15-17],Cu-Cr系合金时效温度为400~500 ℃,因此本文时效处理在490 ℃条件下进行,保温0~6 h。沿轧制方向对时效态试样进行线切割,制作标距长度和宽度分别为50 mm和12.5 mm的狗骨型拉伸试样。使用SHIMADZU AG-I 250 kN电子拉伸试验机对试样进行单轴拉伸。随后,根据《用电磁(涡流)法测定电导率的标准实施规程》[18],采用 Sigma 2008B1数字涡流导电率测试仪对试样进行导电性能测试。使用JEM2100F透射电镜(transmission electron microscope,TEM)对时效态试样进行微观组织观察。

2 结果与分析

2.1 Cu-Cr-Si合金导电性能和力学性能

图1 Cu-Cr-Si合金在490 ℃时效过程中导电率和屈服强度随时效时间变化曲线

图1为Cu-Cr-Si合金在490 ℃时效过程中导电率和屈服强度随时效时间变化曲线。由图1可知:固溶态合金导电率为59.5%IACS;在时效初期(0~0.5 h),合金导电率快速增加,增加至90%IACS;在时效中期阶段(0.5~3 h),合金导电率增加缓慢,增加至94.5%IACS;在时效时间超过3 h以后,合金导电率趋向于饱和。另外在时效初期,合金的屈服强度急剧增加;在1 h时,合金屈服强度达到峰值193 MPa;继续增加时效时间,合金屈服强度降低,说明合金已进入过时效阶段。

2.2 Cu-Cr-Si合金时效析出相结构

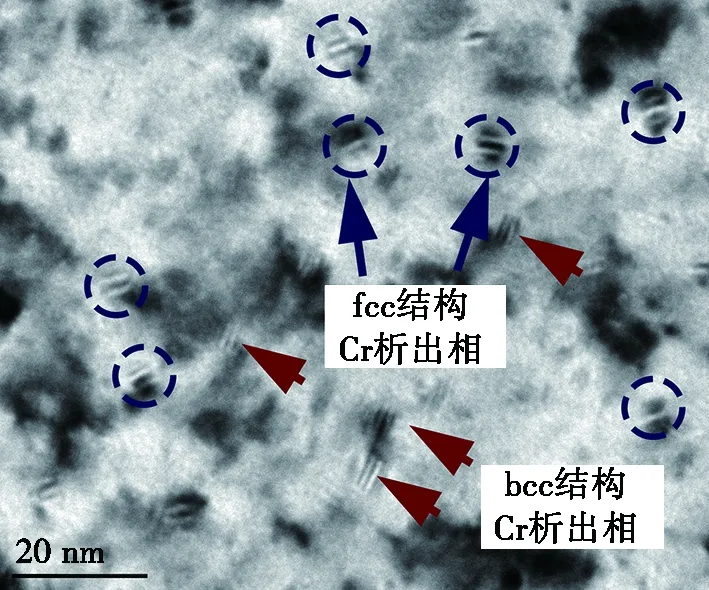

图2为经同一温度下不同时间时效处理后Cu-Cr-Si合金TEM明场像和相应的电子衍射花样。由图2a可知:经490 ℃时效1 h后Cu-Cr-Si合金基体中存在两类析出相,一类为具有共格特征的豆瓣状析出相(圆圈标注);另外一类为莫尔纹特征的析出相(箭头标注)。图2b为该区域的电子衍射花样。由图2b可以观察到铜基体衍射花样和体心立方(bcc,下同)结构Cr相的(200)Cr衍射斑点,说明具有共格特征的豆瓣状析出相和莫尔纹特征的析出相分别为面心立方(fcc,下同)结构富Cr析出相和 bcc结构富Cr析出相,这与文献[16-17]报道一致。由于fcc结构富Cr析出相晶格常数与铜基体相近,因此fcc结构富Cr析出相衍射斑点被铜基体所掩盖。莫尔条纹的形成是由于纳米尺度的富Cr析出相嵌入在铜基体中,以及沿着某一晶向析出[19],另外,图2b显示在(200)Cr衍射与透射斑点之间的中心位置出现超晶格衍射斑点,说明bcc结构富Cr析出相为有序结构。在铜基体的衍射点附近存在沿着 <220>方向条纹,说明析出相导致铜基体晶格出现了畸变。图2c和图2d分别显示经490 ℃+3 h时效处理后Cu-Cr-Si合金TEM明场像和相应的电子衍射花样。由图2c和图2d可以观察到:随着时效时间增加,有序的bcc结构富Cr析出相尺寸增加。这说明随着时效时间增加,析出相发生了长大和粗化。

2.3 Cu-Cr-Si合金强化机制

为说明Cu-Cr-Si合金时效强化机理,计算析出相对屈服强度的贡献。峰时效态合金析出相包括共格的fcc结构富Cr相和有序的bcc结构富Cr相。位错切过共格析出相需要克服析出相与基体之间错配产生的应力场,导致位错通过析出相阻力增加,其计算如式(1)[20]。与铜基体对比,有序bcc 结构Cr相为硬质相颗粒,采用 Orowan强化机制计算其对位错运动的阻碍,其计算如式(2)[21]。

(a) 1 h TEM明场像

(1)

(2)

其中:α为常数,一般取4.1;M为泰勒因子,取3.06;ν为泊松比,取0.34;b为铜基体柏氏矢量,nm;G为铜基体剪切模量,MPa;ε为fcc结构富Cr相和铜基体的错配度,ε=1.8%;f为析出相的体积分数,%;r为析出相半径,nm;λ为析出相间距,nm。

fcc富Cr析出相和有序bcc富Cr析出相阻碍位错运动,导致屈服强度增加量接近,位错通过两种类型析出相导致应力增加量为[22]:

(3)

Cu-Cr-Si合金屈服强度为:

σtotal=σ0+Δσp+Δσss+ΔσH-P,

(4)

其中:σ0为铜基体的晶格阻力;Δσp、Δσss和ΔσH-P分别为析出相、固溶和晶界对位错运动的阻力。由于在峰时效态铜基体中固溶原子较少和晶粒尺寸较大,Δσss和ΔσH-P值忽略不计[23]。

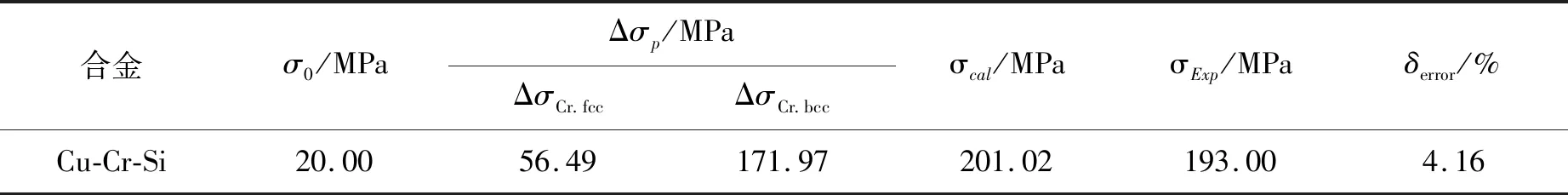

表1为Cu-Cr-Si合金在490 ℃时效1 h时屈服强度的测量值与计算值。由表1可知: Cu-Cr-Si合金屈服强度的计算值与试验测量屈服强度非常接近,说明采用位错剪切析出相机制计算共格fcc结构富Cr相析出导致位错运动阻力增加,和位错绕过析出相机制计算bcc结构富Cr相析出导致位错运动阻力增加是合理的,因此,fcc结构富Cr析出相和有序的bcc结构富Cr析出相强化机制分别为位错剪切和位错绕过机制。另外,也可以看出fcc结构富Cr析出相和有序的bcc结构富Cr析出相协同阻碍位错的运动,提高合金屈服强度。

表1 Cu-Cr-Si合金在490 ℃时效1 h时屈服强度的测量值与计算值

2.4 Cu-Cr-Si合金时效析出相转变比率

Cu-Cr-Si合金490 ℃时效过程中,过量的固溶Cr原子逐渐从过饱和固溶体中析出,形成富Cr析出相(亚稳的fcc结构富Cr相和有序bcc结构富Cr相)。析出转变比率(析出相相对体积分数)定义为[23-24]:

(5)

在时效过程中,铜合金导电率E与析出转变比率fv存在线性关系[23-25]:

E=E0+Afv,

(6)

其中:E0为时效初始导电率,%IACS;A为常数;fv为某一时效时间下合金中析出转变比率,%。根据Cu-Cr-Si合金导电率E随时效时间的变化规律(见图1),得到时效初始导电率E0=59.5%IACS。时效6 h后的合金导电率趋向于饱和,得到Emax=95.7%IACS和A=36.2%IACS。采用式(6)计算相应时间的析出转变比率fv,结果列于表2中。从表2可知:在时效初期,析出相转变比率急剧增加;在时效后期,析出相转变比率逐渐增加至100%。

表2 不同时效时间t对应的Cu-Cr-Si合金析出相转变比率

2.5 相变动力学方程和导电率方程

基于Johnson-Mehl提出的等温固态相变动力学方程,即析出转变比率fv与时效时间t的关系[26],

fv=1-exp(-btn),

(7)

其中:n主要受相变类型和析出相形核位置影响;b为时间常数,主要取决于析出相形核率和长大速率。

对式(7)进行移项、取对数,得到:

(8)

式(8)显示lg [ln(1/(1-fv))]与lgt存在线性关系,其中,n值和lgb值分别为该线性关系的斜率和截距。由表1所示的Cu-Cr-Si合金在490 ℃恒温条件下时效时间t和析出相转变比率fv对应关系,获得lg [ln(1/(1-fv))]-lgt关系图,如图3所示。经过线性拟合,获得n和b值,分别为0.3和2.33。

将拟合获得的b值和n值代入式(7),得到490 ℃恒温条件下Cu-Cr-Si合金的时效析出动力学方程:

fv=1-exp(1-2.33t0.3)。

(9)

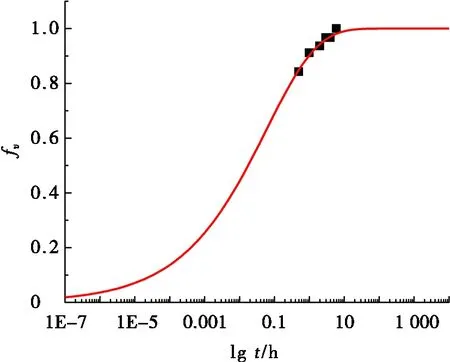

根据时效析出动力学方程,绘制Cu-Cr-Si合金在490 ℃恒温时效条件富Cr相析出动力学曲线(S型曲线),如图4所示。由图4可知:在时效初期,富Cr相的析出速率较低;之后,随着时效时间增加,析出速率逐渐增大,在析出转变比达到约50%时,析出转变速率达到最大;继续增加时间,析出转变速率逐渐减小,直至趋于0。

将固溶态合金导电率、计算获得合金的A值以及式(9)代入式(6),得到Cu-Cr-Si合金在490 ℃下等温时效导电率方程。

E=59.5+36.2[1-exp(-2.33t0.3)]。

(10)

使用相关系数R、导电率的计算值与试验测量值误差来评估方程拟合精度,验证Cu-Cr-Si合金时效导电率方程的准确性。R绝对值为0~1,其绝对值越接近于1,说明方程拟合精度越高[27],R计算如式(11):

(11)

图3 Cu-Cr-Si合金析出相转变比率fv与时效时间t的关系

图4 Cu-Cr-Si合金时效析出动力学S曲线

根据式(11),计算490 ℃条件下不同时效时间Cu-Cr合金的导电率,并将计算值与试验测量值进行比较,如表3所示。由表3可以观察到计算值与试验测量值相对误差较小。根据获得的导电率试验测量值与计算值,计算得到相关系数R=0.999 4,说明该方程能够准确反映490 ℃等温时效Cu-Cr-Si合金导电率变化。

表3 不同时效态Cu-Cr-Si合金导电率E的计算值、测量值以及相对误差

3 结论

(1)峰时效态Cu-Cr-Si合金析出相由fcc结构富Cr相和有序的bcc结构富Cr相组成,对应的强化机制分别为位错剪切和位错绕过机制,两者协同阻碍位错滑移运动,提高合金强度。

(2)根据析出动力学Johnson-Mehl-Avrami(JMA)方程,推导出490 ℃恒温条件下Cu-Cr-Si合金的时效析出动力学方程fv=1-exp(1-2.33t0.3),导电率方程E=59.5+36.2[1-exp(-2.33t0.3)]。

(3)Cu-Cr-Si合金490 ℃等温相变动力学呈现S型曲线。在时效初期,析出速率较低;随着时效时间增加,析出速率逐渐增大;在析出相转变比率达到约50%时,析出转变速率达到最大;之后,析出转变速率逐渐减小,直至趋于0。