变压器油中溶解气体在线监测校验用压力平衡系统设计*

2022-09-14张正渊樊新鸿陈宏刚王永奇

张正渊,樊新鸿,陈宏刚,王永奇,刘 媛,马 玲

(国网甘肃省电力公司 电力科学研究院, 甘肃 兰州 730070)

0 引 言

变压器属于电力系统中的大型设备,在电力输送和电压转换过程中起着至关重要的作用,因此针对变压器设备的内部绝缘状态开展在线实时监测对于该类型设备的安全稳定运行意义重大,同时也关乎整个电力系统的安全运行。从检测原理角度,变压器在线监测可以分为电气检测法和化学检测法,电气检测法主要是通过测量变压器的放电特征信号、接地电流等电气特征参数对变压器内部运行状态开展监测分析,化学检测法则是针对变压器内部的主要绝缘介质(变压器油)的化学成分及性能开展监测分析;化学检测测量结果不受电磁场干扰,较前者更具优势[1]。油中溶解气体分析(Dissolved Gases Analysis,DGA)属于化学检测法中的核心手段之一,其原理是基于色谱、光声光谱或者红外光谱等化学成分分析方法[2],通过少量取样实现变压器油中所含有的氢、碳氧化合物、以及烃类物质成分的准确检测,通过对检测结果中乙炔、乙烷、乙烯以及氢气等变压器油绝缘介质在放电或者高温裂解条件下的产物的分析实现对变压器内部绝缘状态优劣的有效判断。

经过很长一段时间的研究应用和发展完善,国内DGA 检测方法已经形成了成熟完备的技术标准体系,并针对该类检测方法及设备指定了一系列的国家以及行业标准[3-5]。油中溶解气体在线监测装置属于变压器在线监测装置中的主要技术手段,同时也是最为可靠的技术手段之一,在电力设备运行过程中,与变电运维人员开展的定期离线色谱检测工作形成互补,从而能够保证对于变压器设备绝缘状态的实时监测。但由于现场运行工况条件复杂,长期以来,该类装置检测的准确性较离线检测数据而言偏差较大,在长期运行监测过程中还存在数据上传错误或者丢失的情形。一方面可能引起变电设备无谓的停运检修,浪费大量的资源和人力成本;另一方面则可能贻误前期检修时机,从而导致设备故障隐患未能及时消除,严重情况下,甚至可能由于未能及时发现早期故障征兆,导致设备故障逐步发展扩大,从而引发电网事故[6]。因此对变压器油中溶解气体进行在线监测并提高该类设备的检测精度和监测数据的有效性具有突出的现实意义和必要性。

笔者在油中溶解气体在线监测装置比对校验工作开展过程中,针对标准油样校验法所用活塞式油罐与在线监测装置连接后的油样校验压力调节难题,设计了一套自动压力辅助平衡系统,从而解决了装置校验过程需要人工手动调节的问题,提高了比对校验测试过程的自动化程度和工作效率。

1 油中溶解气体在线监测装置比对校验现状

当前油中溶解气体在线监测装置比对校验工作目前采用的方法主要有两种:第一种是标准气体校验法,第二种是标准油样校验法。

1.1 标准气体校验法

该方法是通过一组或多组已知浓度的标准气体来对油中溶解气体在线监测装置的精度开展比对校验,从而判定设备检测数据是否准确。

目前国内油中溶解气体在线监测装置基本都是由油气分离、组分分离和气体检测三大部分构成[7]。因此,标准气体校验法在比对校验过程中时,仅能够针对气体检测单元进行校验,无法保证该部分与设备油气分离单元和组分分离单元组合在一起时的测量解雇是否准确可靠。因此,该方法存在一定的局限性。

1.2 标准油样校验法

该方法则是利用专用的配油装置将变压器油中的特征气体与变压器新油进行加热升温循环,最终使得气体与变压器油充分混合并达到溶解平衡状态,然后将配置好的油样浓度经实验室色谱仪进行离线色谱数据检测,从而将离线色谱检测结果作为比对标准,然后将配置好的标准油样接入待校验的油中溶解气体在线监测装置,在线监测装置所测得的油中溶解气体组分数据与离线检测数据进行比较,从而得出装置的检测误差与精度,达到装置比对校验的目的。

标准油样校验法,是通过对油样的各个组成模块(包括油样的采集、油气分离、组份检测)的完整的采集检测过程实施校验,通过这种方法对油中溶解气体在线监测装置准确性进行评估更加接近变压器运行实际工况,是目前比较认可的主流校验方法。

2 在线监测装置校验过程及存在问题

在利用标准油样校验方法对变压器油中溶解气体在线监测装置比对校验的过程中,配油装置预先配置好的标准油样注入活塞式油罐,然后再通过活塞式油罐与在线监测装置的进油口和排油口连接起来进行检测,待在线监测装置检测完成后将其所测得的数据与标准油样的离线色谱检测数据进行比较,从而判断该在线监测装置的测量误差、交叉敏感性、重复性等指标是否满足要求[8]。

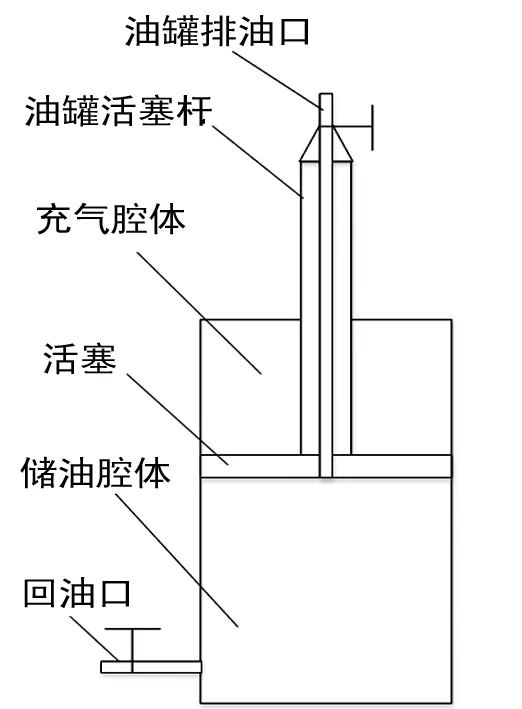

如图1所示,在线监测装置校验用活塞式油罐主要由储油腔体和充气腔体两部分组成,当在线监测装置需要进油时,充气腔体内需要注入一定压力的气体,气体通常采用压缩空气或氮气,施加压力推动活塞下移,从而使储油腔体内的标准油样通过油罐排油口进入在线监测装置内;当在线监测装置检测完成后,进入其内部的油样则从装置排油口排出并循环送至储油腔体回油口,油样回到油罐内部完成循环。

图1 油中溶解气体在线监测装置校验用活塞式油罐结构图

但是由于变压器油中溶解气体在线监测装置的生产厂家不同,有的厂家装置内部配置了主动采集油样促进油样流动循环的泵体,有的厂家则完全依靠变压器内部的油压差来实现油样的采集与循环,因此,不同厂家装置的进油与排油时所需的压力不尽相同。测试过程中经常出现以下问题:在线监测装置进油时活塞式油罐的充气腔体压力不足导致进油异常;排油过程中油罐充气腔体压力过高,在线监测装置排油压力超限告警从而导致无法回油,装置停止检测。目前需要通过人为手动泄压或者加压的方式来调节油罐充气腔体的压力,给校验工作带来了一定的不便,变向增加了测试人员的工作强度。

为解决这一问题,文中设计了一种变压器油中溶解气体在线监测装置校验用活塞式油罐油流压力辅助平衡系统,该系统可实现上述校验过程中进油与排油循环过程的自动进行,减轻测试人员的工作压力。

3 辅助压力平衡系统的构建与应用

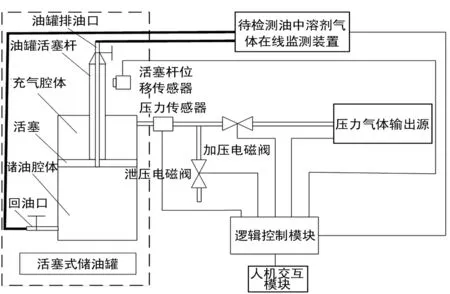

如图2所示,变压器油中溶解气体在线监测装置校验用压力辅助平衡系统主要由压力气体输出源(空气压缩机或压缩气体钢瓶)、压力传感器、活塞杆位移传感器、加压电磁阀、泄压电磁阀、逻辑控制模块、人机交互模块七部分组成。校验开始前,试验人员将从厂家处获得的待测装置所需的进油与回油压力通过人机交互模块输入逻辑控制模块中,同时也可以将待测装置的进油时长与回油时长通过人机交互模块输入逻辑控制模块当中。

图2 变压器油中溶解气体在线监测装置校验用压力辅助平衡系统

检测开始阶段,在线监测装置开始第一次进油,通过逻辑控制模块的初始启动按键启动,此时控制压力气体输出源开始输出设定好进油压力的压缩气体,并开启加压电磁阀,减压电磁阀此时处于关闭状态,压缩气体进入活塞式油罐的充气腔体内部,推动活塞向下移动,标准油样进入待测装置中开始检测,当压力传感器感应到充气腔体内部气压达到预先设定的压力值时,将信号反馈回逻辑控制模块,逻辑控制模块关闭加压电磁阀并控制气压输出源停止输出。

当待测装置开始将检测完成后的变压器油排回活塞式油罐中时,排油程序启动的条件为:①位于活塞式油罐排油口的位移传感器感应到活塞向上的位移;②由待测装置直接输出排油信号给逻辑控制模块;③进油过程启动后,经过了预先设定好的进油时长。上述三个条件为或的关系,满足其一即启动排油程序。排油程序启动时,由逻辑控制模块开启泄压电磁阀,此时加压电磁阀处于关闭状态,活塞式油罐的充气腔体内部的压力气体释放到大气环境中,直至压力传感器感应到充气腔体内部气压达到预先设定的排油压力值,将信号反馈回逻辑控制模块,逻辑控制模块关闭减压电磁阀,此时待测装置即可顺利将检测完成后的标准油样排出并回流至活塞式油罐当中。以下三个条件满足或的关系,即三者条件满足其一时,下一次进油程序自动启动:①位于活塞式油罐排油口的位移传感器感应到活塞向下的位移;②由待测装置输出进油信号给逻辑控制模块;③排油程序启动后,经过了预先设定好的回油时长。

通过以上流程,变压器油中溶解气体在线监测装置校验用活塞式油罐油流压力辅助平衡系统即可实现校验装置过程中油罐内标准油样的自动流入和排出,并实现多次试验的循环过程,提高了检测过程的自动化程度。

依据Q/GDW 10536-2017标准中的技术要求,原本变压器油中溶解气体在线监测校验过程中,需要针对低浓度油样至少开展3次循环测试,高浓度至少开展6次循环测试,交叉敏感性油样至少开展2次循环测试,每次循环测试进油和排油过程均需调试人员手动调节压力,平均每次人工调节时间为0.25 h,且油样测试固有测试时间平均为1 h,各检测项目的固有切换调试时间平均为1.5 h,该套系统投入应用以后,压力调节平均时间缩短为5 min且实现了完全自动化,经测算,单台设备比对校验测试效率提升了23.18%,人力投入减少了64.71%。

4 结 语

文中对国内变压器油中溶解气体比对校验开展情况进行了简要分析与介绍,并针对目前在线监测装置比对校验过程中采用的活塞式标准油样储罐中存在的问题,设计了一套自动压力辅助平衡系统,解决了比对校验过程中油中溶解气体在线监测装置进油时因活塞式油罐的充气腔体压力不足导致进油异常,或者排油过程中油罐充气腔体压力过高导致在线监测装置排油压力超限告警从而无法回油,装置停止检测的问题,实现了校验装置过程中油罐内标准油样的自动流入和排出,提高了比对校验测试过程的自动化程度,单台设备比对校验测试效率提升了23.18%,人力投入减少了64.71%,有效减轻了调试人员的检测压力,提高了工作效率。