铝合金阳极氧化技术研究

2022-09-14李健安罗铭强

李健安,罗铭强

(广东兴发铝业有限公司,广东 佛山 528000)

1 阳极氧化表面处理方式

在开展阳极氧化的生产作业时,用电量较大。整流机电流排送值达到8000~11000A,电压值控制在15~19V,此外,因为设备本身存在热耗,应持续以循环水开展降温工序,1t水一般需耗电约1000kW·h,同时利用辅助设备一并降温,可有效节约用电量。图1为阳极氧化原理。

图1 阳极氧化原理

2 化学预处理

在阳极氧化前开展的工序步骤一般被认作预处理作业,现化学预处理工艺的主要工序一般是脱脂(除油)、碱蚀(或酸蚀)和中和,旨在清除残存在型材表层的污渍和氧化面等,以提高表层的活性程度,为后期开展氧化开展奠定基础,得到品质上乘的氧化膜。

2.1 脱脂

将槽液中的有效要素控制在合适范畴,继而将槽内反应起泡数值和型材吊起后水膜状态结合起来,观测脱脂品质,如进行酸性脱脂,在以硫酸、磷酸或硝酸为基的酸性脱脂溶液中,油脂会发生水解,生成甘油和相应的高级脂肪酸,在溶液中添加少量的润湿剂和乳化剂,则有利于油脂的软化、游离、溶解和乳化,提高脱脂效果。当酸性脱脂溶液中硫酸含量不足时,可利用阳极氧化槽内的“废硫酸”来补充,这样既可确保脱脂槽液所需的硫酸浓度,同时可有效降低阳极氧化槽内的铝离子浓度,又能降低脱脂的生产成本和废水处理负担[1]。

2.2 碱蚀

碱蚀工序需掌控好调整氢氧化钠和铝离子的摄入量、液温和反应间隔。鉴于碱蚀反应和调整氢氧化钠的温度和速度呈线性关系,时长过久或温度太高极易导致腐蚀。工艺的相关数据幅度太大也较易影响表层光泽度,作业时需恪守调整氢氧化钠的预设值,控制在预设值±5g/L内浮动,温度则在预设值±2℃范畴内浮动,时长也需严格控制在预设要求开展。

2.3 中和(出光)

中和工序关键在于掌控好存有的游离酸量。需观测槽液内铝离子的量,定时开展排放,如加入硝酸、硝酸混合酸等中和作业,需增加后续的水洗工序,如添置一道水洗或引入喷淋设备,以免氧化槽被硝酸根污染,当液体里硝酸根的存有值高过10~6(ppm)级,封孔效果会大打折扣。开展硫酸中和作业后应校验的水洗水质,应定时排出所用水,预防因Mg2Si粒子的偏聚而导致型材大规模出现腐蚀斑点。

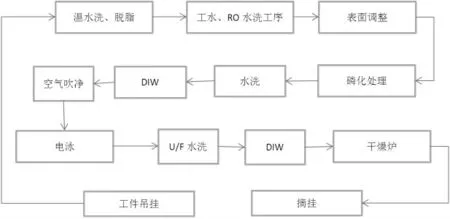

3 硫酸阳极氧化

整个工序的重难点在于硫酸阳极氧化,只有在前道作业时做出厚度、面积适中的氧化膜,才可开展后续作业时得到上乘的型材表层漆膜,其工艺关键需掌控好硫酸浓度、液温、电流量、氧化间隔和槽液循环量。图2为硫酸阳极氧化流程。

图2 硫酸阳极氧化流程

3.1 硫酸浓度

硫酸是阳极氧化内部所需的电解质,它的浓度不仅关乎槽液的导电功效,也能消融氧化膜,继而影响膜的孔径大小、厚度、耐受性等。所以作业时需严格控制浓度的预设值,实际所用浓度在预设值±5g/L内浮动。需增添纯度高、杂离子量小的浓硫酸,预防Fe、Mn等杂离子持续输入氧化槽,继而损坏氧化膜。

3.2 槽液温度

槽液温度为氧化工序提供重要数据,也影响了氧化膜的生成。为提高氧化膜的品质,需将氧化预设温度控制在±(1~2)℃以内,实际生产时温度大致控制在19~21℃,温度过高需开启冷却设备。

3.3 电流密度

在型材生成氧化膜作业中,电流密度是控制成膜厚度关键要素,密度越高,确定时长内生成膜的厚度更大,但电流密度过密(>150A/m2),则极易因由过热而导致氧化膜损伤。所以获得适合的氧化膜厚度,应按照实际生产状况,根据不同的型材要求,将氧化电流的输出值控制在一个合适的范畴,一般输出值在100~190A/m2,既能保证生产速度的同时也能提高氧化膜的品质。

3.4 氧化时间

生产速度和氧化膜的品质受氧化时间影响,时间耗费越多,膜的厚度越大,但因为槽液具有溶解性质,导致膜较易软化、孔径变大,在后期着色作业时极易导致色深情况。

3.5 槽液搅拌

搅拌工序的重难点是如何平衡分设氧化槽液的温度匀,并及时消除作业时表层所生成的热量。一般工序将槽液泄到氧化副槽内,再经由循环泵提取到主槽,通过在流泄的过程中循环减温,这一过程被称为循环搅拌。在换热器外侧有冷却水流过时,也能对槽液减温,间距通常为2~3次/h,循环值过低或温度不稳,极易导致槽的上下和双端温差间距大,导致双端和上下膜厚也相差很大;数值太高则槽液流速加快,在槽内的型材会由于摆动而生成短路现象。为免突发短路现象,在大型立式生产工序中会提前预置放电打夹具,直接杜绝短路现象的发生。

3.6 氧化后水洗

氧化后开展水洗是为清除氧化膜孔处的电解液残留,标准规定是开展三道水洗工序。实际作业时,应控制水洗槽的水温、时长和PH的预设值。最后那道水洗应引入工业纯水,旨在保障残留物彻底清除。PH由化验室每班1次解析,参照解析报告即刻调节水流值,确保3个水洗槽的PH呈梯度。控制水洗时长,每次水洗时长掌控在1~3min,浸洗时长过多会减少氧化膜的活性,导致膜表层出现纹裂和着色斑驳等。水洗温度需与氧化槽温度一样,夏季温度过高会降低氧化膜功用,导致后期着色不匀,尤其是在单镍盐生产工艺中更为严重。将氧化和水洗技艺控制在预设范畴内,可以获得厚度匀称、状态良好的型材表层氧化膜,后期着色质量也很好[2]。

4 封孔

4.1 热封孔工艺

(1)沸水封孔:在接近沸点的纯水中(温度95℃以上,去离子水),通过氧化铝的水合反应将非晶态的氧化铝转化成水合氧化铝,由于水合氧化铝比原来的体积偏大30%,体积膨胀使的氧化膜的微孔填充封闭。

(2)高温蒸汽封孔:原理和沸水封孔一样,优点是速度快、水质的依赖性小、少出现白灰、褪色风险小。设备需要密闭来保证温湿度,一般温度115~120℃,压力在0.7MPa~1MPa为佳。

4.2 冷封孔工艺

冷封孔是我国最常用最基本的封孔技术,操作温度30~35℃的室温,时间和热封孔比缩短一半,是依靠微孔中的沉积的填充物来进行封孔的,最成熟的工艺为氟化镍为主成分的冷封工艺。冷封孔完成后要进行热水陈化后(60~80℃去离子热水,10~15min)处理来改性,避免产品出现高温微裂。

4.3 中温封孔工艺

针对热封和冷封工艺的缺陷开发出无机盐中温封孔技术,主要包括铬酸盐封孔、硅酸盐封孔和乙酸盐封孔。

(1)铬酸盐封孔:可提供良好的防腐蚀作用,尤其用于压铸铝合金和高铜铝合金(PH5.7~6.6,大约10min)。

(2)硅酸盐封孔:由于硅酸盐封孔后常常发生白灰或者变色,工艺应用范围较小。

(3)乙酸镍封孔:封孔品质比较好,承受温度或形变的能力较强,适用于厚阳极氧化膜[3]。

5 电泳涂装

电泳涂装常用的工艺为阳极电泳。阳极电泳成膜所用涂料物质是内含羧基的阴离子型聚合物,一般涂料物质指的是丙烯酸树脂,它的原理是电泳、电解、电沉积和电渗透四个工序相互作用后在铝型材表层生成一道漆膜,通过交联稳固再成膜。电泳涂刷技艺步骤如下:热纯水洗→纯水洗→电泳→首次水洗(RO1)→再次水洗(RO2)→干燥→固化(烘干)→冷却→排出。每次作业都会直接影响到型材的品质,所以应严肃控制每层作业开展,实际操作需恪守预设要求,确保作业的持续性开展。图3为电泳涂装工序。

图3 电泳涂装工序

5.1 热纯水洗

电泳前需开展热水洗作业,旨在深度清理残存在型材表层的杂质以及膜孔内部的杂离子和硫酸根,且发挥“半封孔”功效。而且当水温>80℃时,热水和氧化膜才会生成水合反应,发挥“半封孔”的效用。实际作业重难点关在于掌控电流量、温度、时长和PH。电导率对水质有影响,进而决定水洗品质,所以配槽时需引入纯水,在生产期需定时将所有水更新,把电导率掌控在100μs/cm以下。温度则掌控在55~65℃,温度太低无法发挥效果,温度太高则会封锁氧化膜,降低经济效益,常规情况下时长为3~5min。PH太小会导致水品质较酸,极易导致烘干铝材之后变黄。

5.2 高纯水洗

开展高纯水洗水作业时温度应适宜,型材的温度保持在室温温度为最佳,能有效防止高温型材加快电泳槽液的老化,延长电泳槽的使用期限。严格控制预设电导率,配槽时引入纯水,平时生产电导率需掌控至60μs/cm以下,太高极易造成型材上部表层出现大量皱皮。

5.3 电泳(ED)

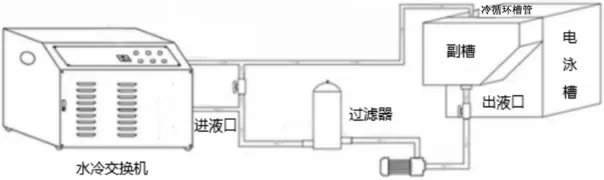

电泳工序难点在于控制电泳槽的固成份、PH、电导率、温度和溶剂含量。需严格将固成份实际作业所用量控制在预设分量±0.5范畴内,随时准备补涂电泳漆。PH和电流量与电泳动力和上膜速度相关,这2个数据变动可反射出液内杂离子的数值,随着生产推进,PH和电导率也随之提高,需定时减小PH和电流量,将其保持在上下变动值范畴内,实际作业温度也应维持在预设值±2℃之内。根据溶剂含量适当增加消泡剂和流平剂,以保持电泳槽平稳运行。图4为电泳槽。

图4 电泳槽

5.4 电泳后循环水洗

电泳工艺中的电泳主槽和后期两道水洗作业共组成一套闭环,再利用电泳漆回收设备,达到不断循环的效果,提升电泳涂料的使用效率。为避免吊起型材时漏掉部分电泳涂料,应增强控制后期水洗时固成份含量,在作业时泄出液固定的情况下进行回收,再通过液值(固体份、电导率、PH)来决定循环水洗槽的准备量。

5.5 固化

在电泳涂漆的固化作业环节的效果会对漆的漆膜硬度、耐侯性(耐沸水、碱、溶剂和耐洗等)等漆膜效能产生影响。重要因素在于温度和时长,前者对漆的影响显著大于后者,因此操作时需将温度变化控制在5℃左右,并确保时长的同一性,确保固化作业时处于常温状态,才可得到漆膜效能平稳的规模性产品。按时检测固化炉的温度,根据温度变化开展调节工序,确保炉子正常运作。

6 结语

铝合金阳极氧化技术可以满足多种多样的需求,使铝合金表面获得耐蚀性好、耐磨性好、装饰性好、附着性好及功能性好等诸多优秀的品质,是目前研究和开发较为深入与全面的表面处理技术,本文对极氧化性能的技术工艺进行了探究及分析总结,掌握提高阳极氧化性能的方法。