全长锚固锚索支护技术在沿空掘巷的试验研究

2022-09-14梁玉海崔光旭周猛猛

梁玉海 崔光旭 周猛猛

(兖煤菏泽能化有限公司赵楼煤矿,山东 菏泽 274705)

1 概述

赵楼煤矿5304 工作面轨道顺槽为沿空掘进巷道,邻近5303 工作面采空区,沿空煤柱4.5 m。为提高巷道支护强度,验证加长锚固、全长注浆锚杆、锚索等支护技术在冲击地压矿井的应用效果,在5304 轨道顺槽(里段)100 m 范围内巷道采用预应力全长锚固锚杆(索)。在上述实验段巷道及邻近常规支护地点安设顶板离层仪、锚杆(索)压力计等矿压观测设备,分析应用效果。

2 试验用的支护材料

(1)顶板预应力全长锚固锚索:型号SKZ22-1/1860; 规 格Φ22 mm×6300 mm; 强 度 级 别≥1860 MPa;破断力≥400 kN;延伸率≥5%。

(2)顶板锚索用锚固剂:CK2550 两支,抗压强度不低于60 MPa。

(3)无机注浆锚固料:型号MZM-70 型;1 d抗压强度≥20 MPa;28 d 抗压强度≥70 MPa。

(4)锚索托盘:300 mm×300 mm×16mm。

(5)沿空侧中空注浆锚索:型号SKZ22-1/1770;规格Φ22 mm×3800 mm;封孔方式:内置式封孔。

(6)实体煤侧中空注浆锚索:型号SKZ22-1/1770;规格Φ22 mm×6300 mm;封孔方式:内置式封孔。

(7)实体煤侧中空注浆锚杆:型号MZGK200-42/25;规格Φ25 mm×3000 mm;封孔方式:孔口封孔。

3 支护设计

为对比常规端锚锚索、预应力全长锚固锚索、中空注浆锚索及中空注浆锚杆支护效果,在5304沿空轨道顺槽选取150 m 长度巷道(其中原支护、方案一、方案二各50 m)开展现场试验,验证各支护形式支护效果,具体支护方案[1-2]如下:

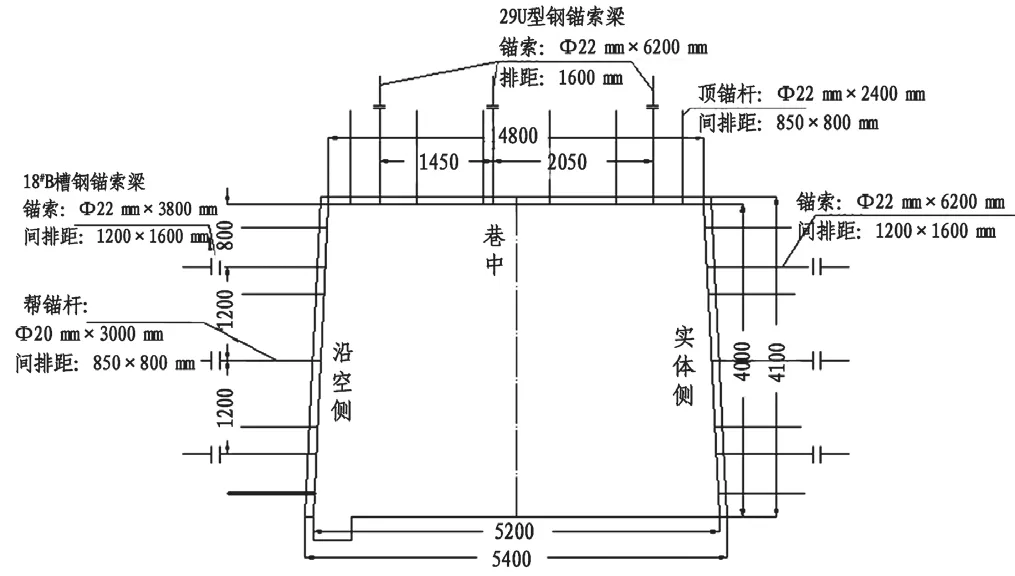

(1) 原 支 护 方 案。 顶 板 锚 杆 规 格Φ22 mm×2400 mm,间排距850 mm×800 mm。顶板锚索规格Φ22 mm×6200 mm,端锚,配合29U 型钢使用。沿空侧采用Φ22 mm×3800 mm 锚索配合18#B 槽钢梁,间排距1200 mm×1600 mm。实体侧锚索规格Φ22 mm×6200 mm,间排距1200 mm×1600 mm。具体支护参数如图1。前进行施工,以提高实体煤的强度,减少两帮的变形。其余支护不变。具体支护参数如图3。

图1 原巷道支护设计断面图(mm)

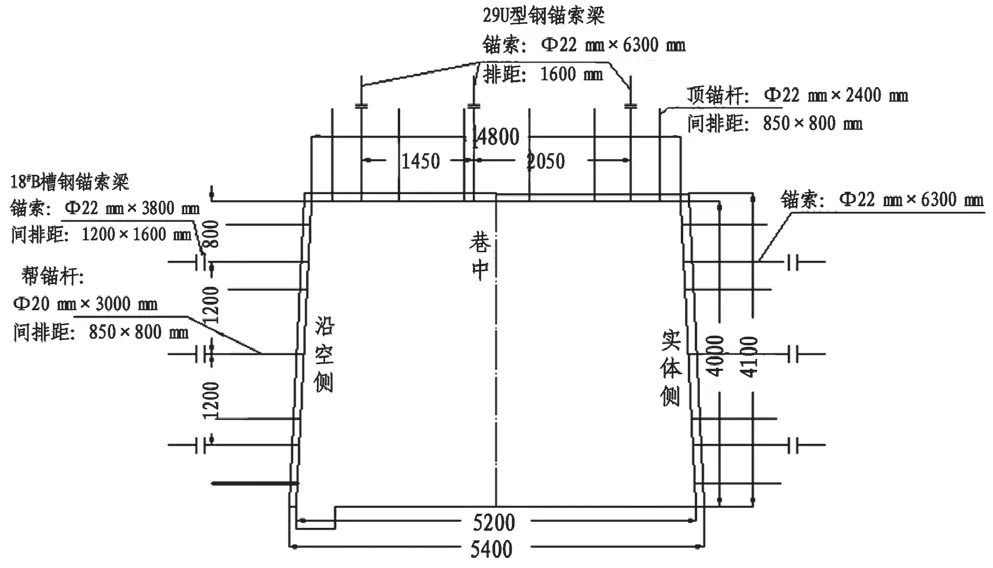

图2 方案一巷道支护设计断面图(mm)

图3 方案二支护设计断面图(mm)

(2)方案一。顶板原锚杆支护不变,将原锚索改为Φ22 mm×6300 mm 预应力全长锚固锚索,29U 型钢梁按原支护方式正常使用,间排距不变。沿空侧采用Φ22 mm×3800 mm 预应力全长锚固锚索代替原锚索,槽钢梁按原支护方式正常使用,间排距不变。实体煤侧采用Φ22 mm×6300 mm 预应力全长锚固锚索,采用“2-1-2”三花布置。其余支护不变。具体支护参数如图2。

(3)方案二。顶板原锚杆支护不变,将原锚索改为Φ22 mm×6300 mm 预应力全长锚固锚索,29U 型钢梁按原支护方式正常使用,间排距不变。沿空侧采用Φ22 mm×3800 mm 预应力全长锚固锚索,采用“2-1-2”三花布置。实体煤侧采用Φ25 mm×3000 mm 全长锚固锚杆,采用“2-1-2”三花布置。实体帮注浆锚杆可在巷道施工完工作面回采

4 工艺及流程及技术要点

(1)顶板预应力全长锚固锚索施工技术要求

① 打眼:用直径32 mm 的钻头打孔,深度为6000 mm。

② 送树脂药卷:向孔内依次装入两支CK2550树脂药卷,用锚索索体慢慢将树脂药卷推入孔底。

③ 搅拌树脂:将锚索尾部六方与单体锚杆钻机连接起来,然后升起钻机推进钢绞线,边搅拌边推进,直至推入孔底,停止升钻机,搅拌20~30 s后停机。停机后钻机保持60 s 后方可降下。

④ 锚索孔树脂搅拌结束后10~30 min 安装锚索托板、锚具,对锚索进行预紧涨拉。锚索涨拉采用涨拉千斤顶,预紧力不小于10 t。

⑤ 当锚索施工30 根时,进行注浆。注浆采用专用全锚无机注浆料,水灰比为1:3.2,根据比例向搅拌桶内注入一定量的清水,开动搅拌机,向桶内加入注浆材料,边加入边搅拌,注浆料须慢慢加入。

⑥ 卸下锚索尾部的丝堵,连接注浆器到锚索尾部内螺纹上,启动注浆泵进行注浆,钻孔漏浆即停止,卸下注浆连接器,拧上丝堵。

(2)帮部注浆锚索施工技术要求

沿空巷道巷帮施工中空注浆锚索,其目的是对煤柱进行加固,提高煤柱的支撑强度,防止煤柱侧巷帮在工作面回采时出现大变形。沿空侧中空注浆锚索加固可以在巷道掘进期间施工,在迎头后注浆。

① 打眼:用直径32 mm 的钻头打孔,深度为3500 mm。

② 向孔内装入两支CK2550 树脂药卷,用锚索索体慢慢将树脂药卷推入孔底。

③ 搅拌树脂:用搅拌接头连接帮机与钢绞线,边搅拌边推进,直至推入孔底,搅拌20~30 s 后停机。

④ 锚索孔树脂搅拌结束后10~30 min 安装止浆塞、锚索托板、锚具,对锚索进行预紧涨拉。锚索涨拉采用涨拉千斤顶,预紧力为10 t。

⑤ 对中空注浆锚索注入无机锚固材料,水灰比按0.4~0.5,注浆压力不低于8 MPa。

(3)注浆锚杆施工技术要求

① 钻锚杆孔。用锚杆钻机采用直径32 mm 钻头钻锚杆孔,孔深为2900 mm,并将锚杆孔内的煤粉用水或风清除干净。

② 锚杆端锚。将一支CK2550 树脂药卷用中空注浆锚杆送入孔底,将搅拌接头连接注浆锚杆和锚杆钻机,搅拌树脂药卷实现锚固端锚。

③ 待树脂锚固剂凝固后,按顺序安装止浆塞、托盘、螺母,并用风动扳手实现注浆锚杆预紧。

④ 注浆。采用MZM-70 高强无机注浆料,水灰比按0.29~0.35 比例,采用专用注浆连接器将注浆管路与注浆锚杆尾部连接于一体。确保安全连接后,开动注浆泵,实现注浆加固。

5 应用效果对比分析

5304 工作面已经回采完毕,在正常支护段、方案一、方案二现场各安装1 组顶板离层仪,编号分别为测点1、测点2、测点3。不同支护段顶板下沉量如图4。

根据图4 数据显示,3 组测点均表现为在巷道掘进初期巷道顶板下沉量大,变形速率较快。当掘进面距离观测点100 m 以后,巷道顶板下沉量基本稳定,进入稳定蠕变期。当巷道达到稳定状态时,测点1 顶板下沉量为398 mm,测点2 顶板下沉量为199 mm,测点3 顶板下沉量为235 mm。试验结果表明预应力全长锚固锚索相较于常规端锚锚索可有效控制巷道变形,提高围岩稳定性。方案二与方案一对比说明Φ22 mm×6300 mm 预应力全长锚固锚索效果优于Φ25 mm×3000 mm 全长锚固锚杆。

图4 不同支护段顶板下沉量图

6 结论

通过在冲击地压矿井沿空掘巷的现场试验,预应力全长锚固锚杆(索)支护技术可有效控制冲击地压矿井沿空顺槽巷道围岩变形,提高巷道稳定性,为后期安全、高效回采创造条件。