基于ABAQUS的MAG焊接温度场数值模拟与热循环分析

2022-09-14马春伟

明 灿,马春伟

(上海工程技术大学 材料工程学院,上海 201600)

MAG(Metal Active Gas Arc Welding)焊接全称为熔化极活性气体保护焊,其利用二氧化碳和氩气作为混合活性保护气体,具有稳定热输入、焊接高效的优势[1]。本文采用CLOOS机器人代替人工焊接来进行Q235钢的MAG焊。但由于8 mm厚度的板材对焊接工艺和质量有一定要求,因此有必要在焊接工作之前进行数值模拟,这样可以为焊接提供技术和数据上的支持。

本文对焊接过程进行有限元模拟主要存在以下难点:(1)焊接过程的复杂性。与常规的热处理方法不同,焊接过程只在焊接部位有加热过程,Q235钢整体受热极不均匀[2-3];(2)焊接热源具有高度的集中性和瞬时性,热源会在极短时间内将大量热量快速地传导给焊件[4]。而且在焊接过程中热源不断移动,在焊缝附近的金属会融化,会有一部分热量转化为熔化潜能、相变能以及熔池中金属流动的动能等[5]。因此,实际计算中通常会做诸多假设来简化焊接过程,对此本文也进行了相应的简化;(3)在焊接模拟过程中,Q235钢的各项性能参数会随着焊件自身温度的改变而产生显著的变化[6],尤其是在熔点附近的材料性能变化更加剧烈,而材料性能数据的准确性直接关系到模拟结果的正确性。本文的模拟借鉴了以往的研究成果[7-9]。焊接热源模型参数由于焊接热源的复杂性、焊接种类以及焊接材料的不同有着较大的差异。目前,一系列焊接类型的焊缝都可以利用不同的体热源来进行模拟[10],研究人员往往通过经验对热源模型参数进行选取[11],本文则采用平面高斯热源[12]进行研究。

1 材料和焊接工艺

本文试验采用的材料为Q235普通碳素钢,两块试样板的尺寸为400 mm×150 mm×8 mm,沿长度方向进行对接焊接。两块试样板中间间距为5 mm,试板不开坡口。MAG焊接过程中试块两端采用C型夹具进行刚性固定。Q235的弹性模量范围为200~210 GPa,泊松比为0.25~0.33,碳含量为0.17%~0.22%,其属于亚共析钢,铁素体与珠光体是常温条件下的常见组织。Q235试样板的化学成分和力学性能分别如表1和表2所示。焊接前对Q235试样板进行表面打磨以去除材料表面的氧化层薄膜以及锈斑,然后使用CLOOSE弧焊机器人进行焊接,焊接工艺参数如表3所示。

表1 Q235试板的化学成分

表2 Q235试板的力学性能

表3 MAG焊接参数

2 有限元模型的建立

2.1 有限元模型的建立及网格划分

根据焊接试板的尺寸建立MAG焊接模型,由于MAG焊接误差较小,且暂不考虑母材的形变,所以可以用尺寸比较大的网格,单元类型为 SOLID70[13],如图1所示。

图1 ABAQUS中试板的网格建立Figure 1. Grid establishment of ABAQUS pilot plate

2.2 热源

本文所使用的热源为平面高斯热源,其是一种更逼近MAG焊接过程真实热源温度场分布的热源分布函数。对于MAG焊接而言,高斯分布的热源模型是在熔化焊接数值模拟中应用最多的一种热源[14-17]。平面高斯热源是将MAG焊接所提供的热源能量,按照高斯函数分布在一定有效半径且与母材表面平行表面的平面圆内。其解析式为[16]

(1)

式中,q(r)函数为距圆心为r处的热流密度表达式,单位为J·(m2·s)-1;σq为高斯热源分布参数;Q为热输入率。

3 温度场数值计算

3.1 材料的热物理性能

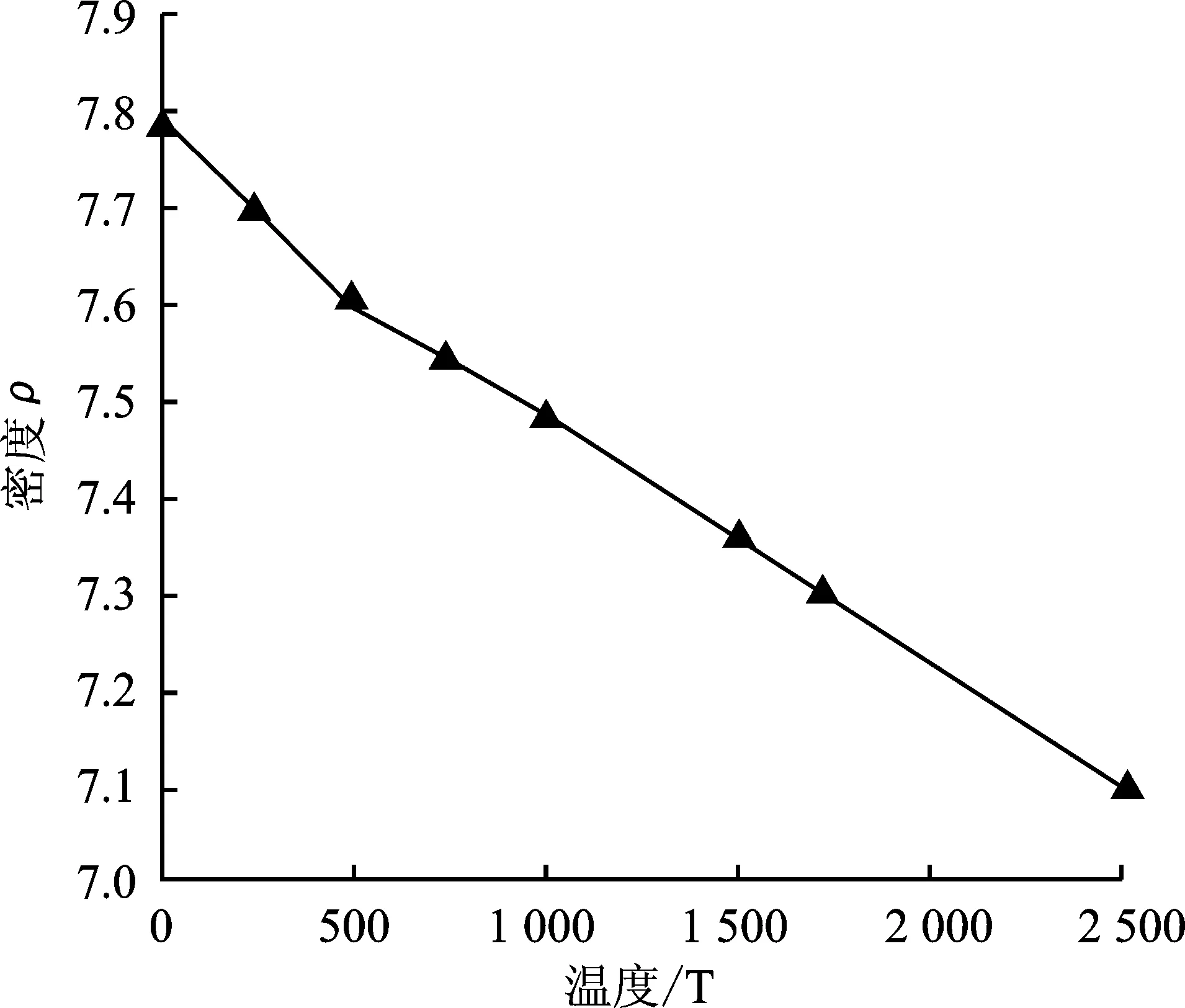

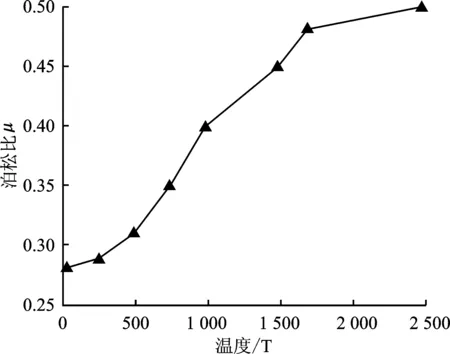

导热系数、比热容、密度和对流换热系数等为温度场模拟的材料热物性参数。焊接加热时产生的能量密度很高,金属材料局部温度瞬时升温较高,材料的热物理性能会随温度发生较大变化。将这些物理性能输入到材料模块的属性中,依次添加。导热系数、密度、比热容、换热系数、泊松比、线膨胀系数如图2~图7所示。

图2 导热系数与温度的变化关系Figure 2. Relationship between thermal conductivity and temperature

图3 密度与温度变化的关系Figure 3. Relationship between density and temperature change

图4 比热容与温度的变化关系Figure 4. Relationship between specific heat capacity and temperature

图5 换热系数与温度的变化关系Figure 5. Relationship between heat transfer coefficient and temperature

3.2 焊接各时段的温度场模拟结果

图8是Q235在功率为1 620 W、焊接速度为5 mm·s-1时,激光焊各时间段温度场的分布模拟结果。其中,图8(a)是t=0.83 s时的温度场云图。由图可知,在热源作用下,钢板温度逐渐升高,刚开始1 s内起弧温度约为1 300 ℃。图 8(b)是t=3.029 s 时的温度场云图。由图可以看出,随着热源的移动,热量逐渐向周围扩散,钢板温度逐渐升高,此时还未形成足够的温度堆积,近热源中心最高温度为 2 100 ℃。图8(c)是t=5.329 s 时的温度场云图。此时到达焊缝中部,出现近热源中心的温度堆积,中心温度达到最高2 800 ℃。图8(d)是t=8.029 s时的温度场云图,此时热源已经到达焊缝末端,高温区域进一步扩大,最高中心温度为2 800 ℃,整个板上有着不同的温度分布且都不低于900 ℃。之后,焊接热输入已经结束,处于冷却阶段。比较图8(a)~图8(d)可以看出,当焊接过程稳定后,随着时间变化,熔池逐渐向前推移,熔池附近各点温度基本恒定,熔池形状基本保持不变,呈现出准稳态温度场的特征。

图6 泊松比与温度的变化关系Figure 6. Relationship between Poisson's ratio and temperature

图7 线膨胀系数与温度的变化关系Figure 7. Relationship between linear expansion coefficient and temperature

(a)

(b)

(c)

(d)图8 焊接各时段温度场模拟结果 (a)t=0.83 s (b)t=3.029 s (c)t=5.329 s (d)t=8.029 sFigure 8. Simulation results of temperature field in each period of welding (a)t=0.83 s (b)t=3.029 s (c)t=5.329 s (d)t=8.029 s

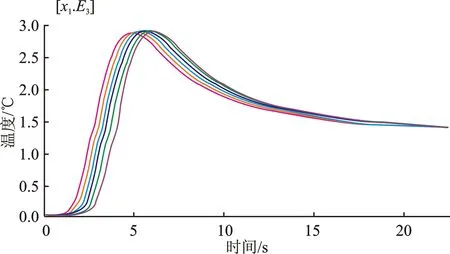

3.3 焊接温度场时间历程分析

沿垂直于焊接方向,在图中连续取6个点作为测温点,焊接试板温度随时间变化的分析结果,如图 9所示。从图可以看出,垂直于焊缝方向测温点的峰值温度随着到焊缝距离的增加而下降。离焊缝距离越远,虽然峰值温度出现的时间略有延迟,但基本一致,且温度下降梯度随之减小。

沿平行于焊接方向,在图中取几个连续的结点作为测温点,距离焊缝中心线5 mm,对焊接试板温度随时间的变化关系进行分析。从图 10可以看出,焊缝中心及离焊缝中心外 5 mm 处6个测温点温度随时间的变化规律基本一致,只是峰值温度出现的时间随着到起弧点距离的增加而有所延迟,且温度梯度稍有增加。

图9 垂直于焊缝方向6个点的温度随时间变化趋势Figure 9. Trend of temperature at 6 points perpendicular to the direction of the weld with time

图10 平行于焊缝方向6个点的温度随时间变化趋势Figure 10. Trend of temperature change with time at 6 points parallel to the weld direction

4 结束语

数值模拟结果显示,在焊接过程中,随着时间变化,热源在逐渐向前推移,近中心热源的温度在初始时较低,为1 300 ℃,随着时间推移和热量堆积,逐步上升至2 800 ℃,整个过程呈现出稳态温度场的特征。垂直于焊缝方向的6个测温点的峰值温度随着到焊缝距离的增加而下降,离焊缝距离越远峰值温度出现的时间延迟越明显,但出现时间基本一致,且温度下降梯度也随之变小。焊缝中心及距离焊缝中心外 5 mm 处测温点的温度随时间变化的规律基本一致,只是峰值温度出现的时间延迟随距离呈正相关,并且温度的梯度稍有增加。数值模拟以及热循环分析结果与实际情况吻合良好,证明了该模拟方法的有效性和准确性。