一种带料自动对中伺服送料装置

2022-09-14李春生王菁华张建设李建为

李春生,王菁华,张建设,李建为

(1.青岛经济技术开发区海尔热水器有限公司,山东 青岛 266510;2.国机铸锻机械有限公司,山东 济南 250306)

金属板材卷料利用效率高、运输方便。根据不同需求,后续可在板材表面处理生产线、板材加工生产线、板材在线成形生产线上使用。传统的生产线在卷材上料、开平、加工等工序中只对原材料的初始数据进行上传,对在线生产的板料局部变化没有实时采集监控和加工调整,导致因材料原因出现不合格品。

1 设备结构简述

本设计对现有设备存在的不足,提供了能够实现带料自动对中的伺服送料装置[1],可实现对原材料数据实时采集、分析,对加工工序实时调整,最大限度解决因原材料原因出现次品、废品的问题。

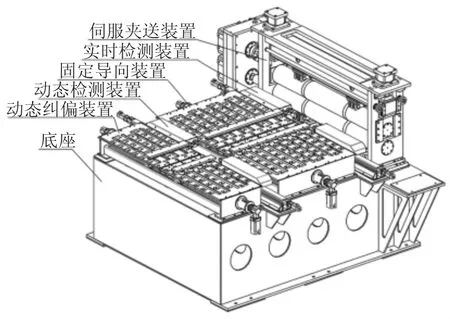

本装置主要由动态纠偏装置、动态检测装置、固定导向装置、实时检测装置、伺服夹送装置以及固定底座、控制系统等组成[2],如图1 所示。

图1 伺服送料装置

动态纠偏装置包括机架,在机架上有两组成对使用的导轨,每根导轨上有滑块,在每一组成对使用导轨的滑块上固定一个可往复运动的移动支撑架。

机架上有固定轴承座,每组成对使用。导轨的中间有一个丝杠,丝杠的两端通过轴承安装在轴承座上,每个丝杠上安装有螺母,螺母与对应的移动支架固定在一起,每根丝杠都与减速机连接在一起,减速机与伺服电机连接,伺服电机带动减速机旋转使移动支撑架沿着导轨往复运动。

每个移动支撑架上面有导向轴,在每个导向轴的相同位置通过轴承套装有可旋转的导向套,且同一移动支撑架上的导向套外圆成一条直线,保证在移动时开口精度一致。同侧的导向轴通过一个固定板连接在一起,保证导向轴的刚性,提高定位精度。

在每个移动支架上方有一个板料支撑板,板料支撑板上有与导向轴相对应的长腰型孔,防止在移动时与板料支撑板干涉,在板料支撑板上有多组支撑轮,所有支撑轮的上表面在同一个平面上,保证支撑轮在旋转时切线方向与加工方向一致。

动态监测装置放置在动态纠偏装置之后,包括安装架,安装架两侧分别有精密滚珠丝杠复合移动滑台,滑台输入端安装有伺服电机和减速机用于驱动滑台座往复运动。

每个滑台上有一套检测单元,检测单元包含底座和安装于底座上的位移传感器,底座与滑台固定在一起,位移传感器固定在底座上,位移传感器的运动件固定在一个浮动导轨上,与浮动导轨相匹配的滑块固定在底座上,浮动导轨在滑块的导向下滑动时带动位移传感器的运动件移动,这样就能测出导轨的运动参数。

在位移传感器上方有一气缸,气缸固定在底座上,一个固定支架固定在浮动导轨上,固定支架与气缸杆安装在一起,通过控制气缸杆的运动就能实时监测出气缸的运动参数。

在浮动导轨前端安装延长杆,精密轴承通过导向杆水平安装在延长杆前端,轴承外表面与带料侧面接触,带料通过时宽度变化就能反馈到位移传感器上,通过处理数据就能检测到带料的宽度变化曲线。

固定导向装置设置在动态检测装置之后,其机械结构与动态纠偏装置相同;在固定导向装置之后设置一个与动态检测装置一样的装置,用于实时检测装置。

伺服夹送装置在实时检测装置之后,它包括安装在底座上的夹送机架,一对相互平行的夹送辊安装在夹送机架上,下夹送辊的下方设置有支撑辊,用于防止下夹送辊受力变形;上夹送辊通过轴承座安装在机架上侧,通过两个提升气缸可沿机架上下滑动,为了防止上夹送辊受力变形,在上夹送辊的上方设置有支撑辊。

为了保证两侧的同步性,在夹送机架上有同步装置,同步装置包含齿轮和齿条,每个齿条相配一个齿轮,两个齿轮之间通过一根同步轴连接在一起,同步轴通过轴承安装在夹送机架上;当两侧气缸工作时,两侧的齿条同时驱动刚性连接的齿轮,气缸杆与加强横梁是铰接的方式,即使有轻微不同步,靠同步齿轮齿条的作用也可保证两侧同步。下夹送辊输入轴通过联轴器与分配箱的下输出轴连接在一起;上夹送辊输入轴通过联轴器与分配箱的上输出轴连接在一起;分配箱上、下输出轴的另一端可分别连接一套伺服驱动装置,靠伺服系统对上、下夹送辊进行同步驱动;分配箱上、下输出轴可以采用一个伺服驱动装置进行驱动,在上、下输出轴之间设置一个1:1 的齿轮传动,这样可以靠机械传动的方式实现上、下夹送辊同步。

2 设备功能实现

自动对中:当带料经过动态纠偏装置到达动态检测装置时,由于上料误差,前端工艺设备会造成带料发生偏移,此时经过动态检测装置时会触动位移传感器产生变化,与预先设置理论值进行比对,系统根据对比数据进行分析判断,实时控制动态纠偏装置上的伺服电机工作,通过控制伺服电机带动动态纠偏装置上导向套的位置,从而带动带料位置的变化,带料位置发生变化又能实时反馈到动态监测装置上的位移传感器上。如此实时调整直至动态检测装置测得偏移量与系统预设值一致,完成自动对中功能。

自动导向:动态检测装置能够实时检测到带料的实际宽度,当带料经过固定导向装置时,固定导向装置根据动态检测装置所测板料实际宽度,通过控制固定导向装置上伺服电机带动固定导向装置上导向套的位置按照带料实际宽度调整,可以保证只是调整了固定导向装置上导向套的位置,不会改变基准,所以保证带料始终在精确的基准上,且不会因为带料宽度变大造成固定导向装置上导向套对板料的挤压,或者板料变小导致板料再次发生偏移。如果所测宽度变化超过生产需求,控制系统会报警,让操作人员判断下一步工作并记录。

实时数据采集:带料经过前面的动态纠偏和固定导向装置之后,已经达到设备所需的理想状态,并且也已收集到带料实时数据。当带料经过实时监测装置时会对板料再次精确测量,并且和之前收集的数据进行对比,再次分析,后端的加工设备会根据此处测得数据进行实时调整加工。

厚度测量和伺服送进:带料经过伺服夹送装置时,上夹送辊下压,此时根据下压量就能计算出带料厚度,上夹送辊下压与板料接触产生摩擦力,当上、下夹送辊在伺服驱动装置同步驱动下,靠产生的摩擦力输送带料,输送带料的长度通过伺服驱动装置能够实时反馈出来,对后面的工艺设备按照设定的方式送料,此时送进的板料宽度方向精度、长度方向精度以及根据夹送辊下压测得板料厚度方向精度都有实时监控,保证后续加工。

控制系统和方法:整个控制系统包括总控处理单元以及处理模块,开始加工时根据所加工带料情况及工艺,把加工程序输入总控处理单元中,总控处理单元根据输入的程序给各个设备发出指令开始工作,当带料经过前端工艺设备时,前端工艺模块会对前端工艺设备发出相应指令以及反馈数据给总控处理单元;当带料经过动态纠偏装置和动态检测装置时,动态检测装置根据所测数据反馈给自动对中模块,自动模块通过数据分析给动态纠偏装置发出指令,直至纠偏完成,自动对中模块同样会把数据反馈给总控处理单元和自动导向模块;自动导向模块根据自动对中模块反馈数据分析之后,对固定导向装置发出指令;当带料经过固定导向装置到达实时监测装置时,实时监测装置把所检测到的数据反馈给宽度数据采集模块,宽度数据采集模块把所得到的数据分析之后反馈给总控处理单元;当带料到达伺服送料装置时,根据预先设定好的参数为后续工位伺服送料,并且同步采集带料厚度和长度的数据反馈给厚度采集及长度送料模块,厚度采集及长度送料模块把所得到的数据分析之后反馈给总控处理单元;所有数据汇总到总控处理单元之后总控处理单元根据这些数据进行分析和判断,之后对后端加工工艺模块发出指令,后端加工工艺模块根据指令实时调整后端的工艺设备参数进行加工。通过整套系统的处理能够完全呈现带料的长、宽、厚等尺寸的精度变化,对后续加工工艺进行实时调整,不会因为原材料检测不及时造成加工错误等问题。

3 结束语

本文介绍了一种带料自动对中伺服送料装置的基本结构,并对设备的具体工作做了简要介绍。根据实际使用反馈,该型自动对中伺服送料装置可有效辅助开卷机、校平机、激光切割单元、压力机、纵剪机、横剪机等加工设备进行带状板材的深加工。