汽车板材冲压技术现状与发展趋势探讨

2022-09-14杨龙成

杨龙成,赵 兵

(济南二机床集团有限公司,山东 济南 250022)

1 汽车冲压行业发展概述

1.1 汽车冲压行业现状

近年来,中国经济保持中高速增长,居民收入与消费水平稳步提高,中国汽车产销量整体呈现增长态势。根据中汽协统计数据显示,2011~2017年,我国汽车产销量不断增长。截止到2018年,我国汽车产量为2780.9 万辆,汽车销售为2808.1 万辆,销量连续十年蝉联全球第一。近两年虽受外部环境影响,汽车产量有所下滑,但总体产销量依然巨大。

1.2 汽车板材发展形势

冲压件是永久性的塑形变形零件,汽车中轿车的冲压类零件占比在75%以上[1],目前冲压件需求量巨大。同时当代汽车正朝着轻量化、节能环保、耐腐蚀、节约成本和安全舒适等方向发展。为适应发展需求,汽车板材目前形成不同品类的冷轧薄板,包括:为节能使用的高强钢板和铝板;为高成形性的深拉延钢板;为提升汽车耐腐蚀性的表面镀层钢板;为提高汽车减震消音用的复合板等[2]。在当前阶段,深拉延钢板、表面镀层钢板、激光拼焊钢板在车身中应用最为普遍,高强板、铝板、复合板则占比较小。

研究表明,汽车每减轻10%的质量,相当于提高8%~10%的燃油效率[3]。因此,汽车轻量化已成为汽车产业发展最主要趋势。根据我国汽车轻量化规划,我国2030 年整车重量将相比2015 年下降35%,由此带来的冲压材料发展如表1 所示。

表1 板料轻量化趋势

2 压力机发展现状和趋势

本文主要从目前常用的机械式、伺服两种驱动形式出发,分析目前三种类型压力机在汽车冲压行业内的应用与发展。

2.1 机械压力机

机械压力机是用曲柄连杆或肘杆机构、凸轮机构、螺杆机构传动的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。

(1)根据机身机构可将机械压力机划分为开式和闭式两种[4]。开式压力机机身呈C形,刚性较差,公称力大多在40kN~4000kN,多用于小型零件。闭式压力机机身为框架形式,刚性较好,公称力大多在1600kN~60000kN,因此多用于大中型零件的生产。由于公称力及使用可靠性,汽车外覆盖件连线生产的压力机目前采用闭式压力机。

(2)根据应用特点可将机械压力机划分为单动压力机、双动拉深压力机、多工位压力机、回转头压力机、热模锻压力机和冷挤压机。如图1 所示,由于汽车板材自身性能与特点,外覆盖件类的板材多用大公称力深拉延的单动压力机。而立柱、保险杠类的零件常用多工位压力机、热模锻压力机。

图1 汽车外覆盖件和立柱类零件示意

目前国内投产多为高速单动压力机、多工位压力机,这也和汽车产业目前规模大,板料材质多为普通钢板的现状相对应。

2.2 伺服压力机

伺服压力机在机械压力机的基础上,去除了飞轮和离合器等传动环节,以交流伺服电机为动力,将电机的旋转运动转化为滑块的直线运动。在伺服压力机的设计制造中,德国、日本等工业强国处于领先水平[5-7]。德国以舒勒公司为代表,19 世纪开始研发,2007 年将样机引入市场。日本以网野、会田、小松等公司为代表,均有产品投入市场。国内研发制造起步较晚,济南二机床集团有限公司2007 年研制出国内首台10000kN 伺服试验样机。

伺服压力机更便于柔性控制,与传统机械压力机相比具有以下优势: 滑块行程曲线可根据板料成形需求进行定制化设计,如图2 所示。通过柔性控制滑块曲线可以优化模具闭合速度、加速度,从而降低冲击,减小振动和噪声,延长模具使用寿命,降低能耗。

图2 伺服压力机与机械压力机滑块曲线

伺服压力机凭借自身性能优势,虽然国内起步较晚,但随着汽车板料需求的变化,伺服压力机的研发应用会得到进一步发展。

3 自动送料系统的发展现状和趋势

目前国内新车投放及旧车改型步伐不断加快,周期越来越短。对于规模化、高重复率的汽车冲压产业来说,手工产线己经无法满足需求,以机器人或送料臂为主的自动化冲压生产线应运而生。目前一条自动化冲压线可具备每年约10~15 万辆汽车外覆盖件的产能。

3.1 几种主流的自动送料线

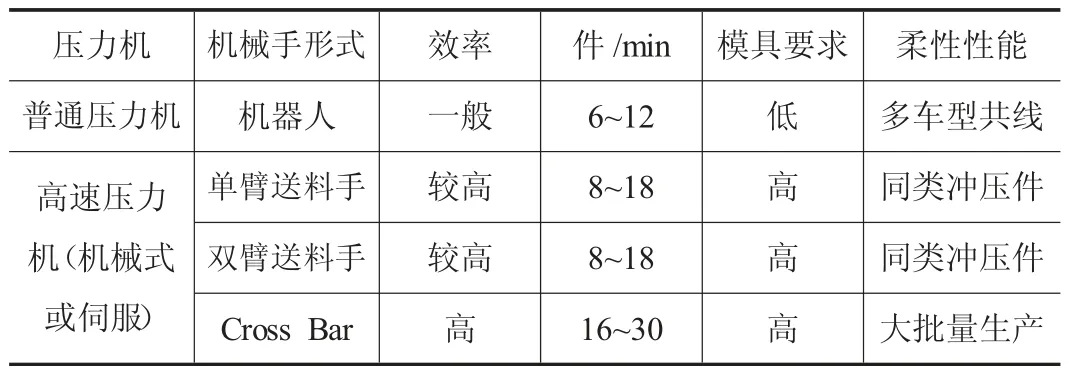

经过多年发展,目前国内对于汽车大中型冲压零件的联线设备需求主要有两种:串联式自动化冲压线和多工位冲压线。根据压力机和自动化送料系统的不同,可将产线进行分类[8-9],具体如表2 所示。

表2 的产线组合目前在汽车主机厂使用较为广泛,也符合目前汽车行业规模大,更新快的特点。在规划产线时,主机厂商往往会依据产能、投资成本、使用效率等因素在几种主要方案中综合考虑[10-11]。目前效率较高的产线适用的板材多为普通钢板、铝板、镀锌板、激光拼焊板,对于高强板、合金板、复合板等,受限于材料属性,成形效率依然较低。未来随着特殊板材应用比例的加大,其成形设备的成形效率也会向着提高的方向发展。

表2 不同产线组合与特点

3.2 自动送料系统中新兴技术的发展

随着自动化送料系统智能集成程度越来越高,自动化技术的应用也更加成熟与广泛,近年来应用的新兴技术也越来越多。下面对几种新兴技术进行介绍。

3.2.1 成形板料自动在线质检技术

常规线尾在线质检是由人工利用纱网、油石等工具,对冲压件表面进行轻微打磨,以检验成形件表面缺陷。但受限于人员经验以及视力,使得处于临界状态的缺陷难以被有效识别。

自动质检技术是基于光栅投射和摄像技术,以机器人为移动载体,对零件表面进行光栅线条投射,然后对反射光线进行拍摄取像处理。其可检测出最小10μm 的隐伤以及最小1mm 的平面缺陷,单次拍照可覆盖约200mm×300mm 的区域范围。目前该技术在奔驰汽车德国不来梅工厂已有应用,国内只在离线抽检应用该技术较多。该技术目前仍受限于成像速度及处理算法,无法做到成形件全检,只能以成形件关键部位全检和全尺寸抽检的形式进行。

3.2.2 线尾自动装框技术

线尾装框常规是由人工从线尾传输装置上搬运成形板料至存储料框,料框满额后由叉车转运至冲压件存储仓库。随着目前产线效率大幅增加,线尾装框人员数量会相应增加,无疑加大了生产厂商人工成本。

线尾自动装框是利用机器人为机械载体,代替人工进行板料的抓取和放置。目前配置线尾自动装框往往需根据产线效率、厂区布局来考虑机器人使用数量,由于机器人抓取对于板料位置精度要求较高,往往需要配置1~2 次的视觉取相来引导定位。

自动装框后的料框可由人工转运,也可配置AGV 进行转运。自动化集成的AGV 转运系统可以实现装框工位和冲压件存储仓库有效信息交互,方便中央控制系统对于产线的实时控制与调整。

3.2.3 油膜自动在线检验技术

为满足板料深拉延要求,板料和模具之间需要有润滑层。因此板料在进行冲压前需要由清洗机或涂油机在板料表面进行涂油。涂油量的大小一般在0.5~1.5g/m2。涂油过多会导致模具型腔积油过快、输送皮带积油过多,进而加剧设备维护频率,而且也会造成油液浪费。因此,在板料涂油后会有人员定期使用油膜检测仪器对板料表面油膜进行检测。但这种检测方式需要板料通过清洗涂油机后才能进行,也因此会造成产线停机。往往这种检测间隔时间较长而且检测覆盖的板型较少。

在线式油膜检测仪器的开发解决了以上问题,可以对成批次各类型板料油膜厚度进行实时监测和统计。进而可以根据数据分析有效调整设备参数,保证板料冲压品质。目前国内外对于该技术都有应用。

4 结语

汽车冲压行业近年来取得长足发展。本文结合目前产业发展现状,介绍了现阶段主要的压力机以及自动送料系统品类,分析了目前设备的差异和特点。结合“中国制造2025”发展方向,阐述了当前先进技术自动化思路和方向。相信未来随着技术的不断更新和发展,汽车冲压产业会进一步发展。