快锻压机锻造频次仿真与试验研究

2022-09-14潘多斐张建鹏刘赟清张晓丽

潘多斐,张建鹏,刘赟清,张晓丽

(1.兰州兰石重工有限公司,甘肃 兰州 730314;2.兰州兰石集团有限公司能源装备研究院,甘肃 兰州 730314)

随着工业现代化的快速发展,冶金、船舶、汽车等制造行业对大型锻件的需求越来越多。快锻压机作为大型锻件的主要加工设备,其性能在很大程度上反映了一个国家的制造业水平和能力,因此,提高快锻压机的性能具有重要意义[1]。

对于快锻压机来说,其压机特性主要体现在快锻阶段,评价快锻控制回路的性能指标是快锻次数和控制精度。快锻次数指一分钟内快锻液压机能够进行完整锻造的最大次数,控制精度是指快锻液压机在快锻过程中能够达到的定位精度[2]。目前对于快锻压机的研究大多为主机力学分析,如梅博、张继立等研究了预应力对快锻压机振动特性的影响[3-4],张起樑对20MN 快锻压机预应力机架进行了优化设计[5],对于快锻压机频次提升方面的研究较少。影响快锻压机频次的因素很多,包括机械立柱导向、负载径向位置偏心距离的影响;液压系统卸载管路、回程系统等的影响;控制策略的影响等。

本研究基于20MN 快锻压机的工作原理,采用Amesim 软件搭建快锻压机仿真模型,对快锻频次进行研究。在蓄能器回程系统中,通过仿真对比蓄能器连通阀采用比例插装阀和开关阀时的压机频次,得出采用比例插装阀时压机频次可提升10%,并通过了试验验证,为快锻压机的设计发展提供依据。

1 快锻压机的组成结构及工作特性

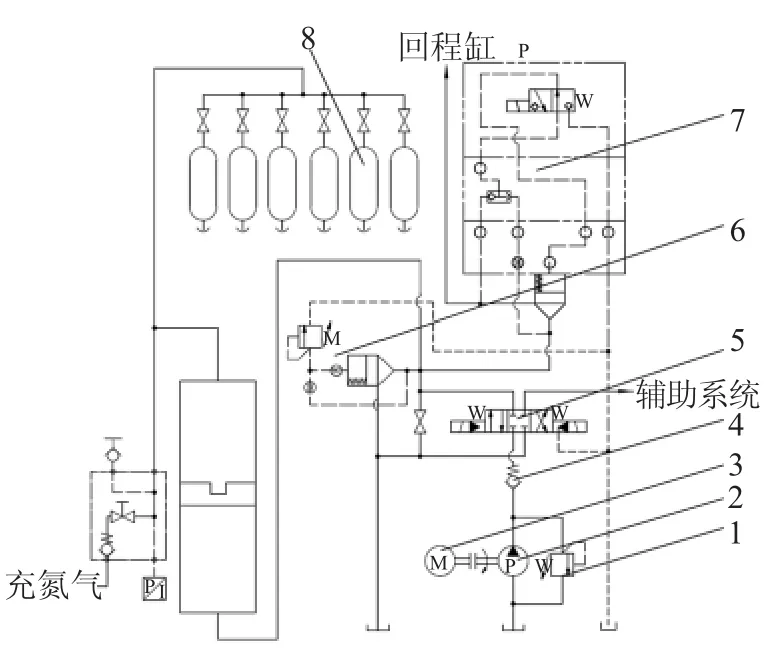

20MN 快锻压机由主体部分、液压系统及其他辅助设备组成,其结构简图如图1 所示。其中主机采用预应力组合框架双柱上压式结构;液压系统为主机提供液压控制动力源,通过对液压系统的控制来控制主机的运动,液压系统设计的优劣直接关系到主机工作的平稳性和可靠性。液压系统由主泵系统、主控制系统、辅助控制系统等构成;辅助设备主要有操作机、锻造平台等。在锻造工件时,锻件由操作机夹持移动到下砧处,锻压机的上砧在液压系统的驱动下以一定频率对锻件进行锻压,在锻造过程中,操作机可以根据锻造要求夹持锻件水平移动或转动,以保证锻造效果。

图1 20MN 快锻压机结构简图

快锻压机快锻运行过程主要包括加压、卸载和回程。20MN 快锻压机一个快锻循环周期如图2 所示。

图2 快锻循环周期

2 快锻液压系统介绍

20MN 快锻压机有一个中间缸、两个侧缸、两个回程缸,快锻时采用蓄能器回程,压机加压时,回程缸内的高压油进入蓄能器中,这样既可以减小加压时的振动和高压溢流,降低系统发热量,又可以减少泵的供液量,节省能源,提高响应性[6]。

如图3 所示为蓄能器回程系统回路图。蓄能器回程快锻液压系统主要由油缸、蓄能器、控制阀等组成。快锻回路的回程缸油路通过蓄能器连通阀7 与蓄能器相连,快锻下行时,回程缸被动退回,回程缸排出的油液进入蓄能器,在快锻回程时,蓄能器中的高压工作油液进入回程缸,快锻下行和回程的速度依靠主缸的卸载比例阀进行调节。这种回路大大减小了节流损失,能量利用率高。蓄能器连通阀7 采用二通插装阀,其通流能力大、响应快、抗污染能力强、工作可靠。

图3 蓄能器回程系统回路图

3 蓄能器回程快锻液压系统仿真

3.1 仿真模型

根据如图3 所示的液压原理搭建快锻压机蓄能器回程液压系统仿真模型[7-12],如图4 所示。

图4 蓄能器回程系统仿真模型

3.2 试验验证

试验验证属于定量验证,是对快锻压机仿真模型优劣的评判,只有经过验证的模型才具有生命力及其应用价值[13]。

3.2.1 测试对象

测试对象选用某企业的20MN 快锻压机,测试对象的主要技术参数如表1 所示。

表1 20MN 快锻压机主要参数表

3.2.2 数据采集系统

测试系统采用兰石重工自助研发的快锻压机工艺专家系统,通过工业以太网(Profinet)与控制器(PLC)进行数据交换,完成数据的实时采集、显示及数据存储。试验数据采集流程如图5 所示。

图5 数据采集流程

3.2.3 测试方法

快锻压机液压系统复杂,动作和功能回路多,为了获取能够准确反映系统特性的试验数据,测试过程采用单项动作试验方法,对压机快锻工况进行空载测试,完成压下、卸载、回程试验数据的采集、存储。采集试验数据如图6 所示。

图6 测试曲线

3.2.4 试验验证

以快锻压机物理原型试验测试采集的数据为依据,Ⅰ挡快锻时两台排量为265cm3的定量泵投入使用,主缸进液比例阀全开,侧缸进液比例阀关闭,油液通过主缸进液阀进入中间缸,两侧缸卸载阀比例阀保持全开,蓄能器连通阀保持全开快锻下行和回程的速度依靠主缸的卸载比例阀进行调节。

在仿真模型中输入与试验相同的元件参数,如表2 所示。中间缸卸载比例阀输入如图6 所示的测试信号。锻造尺寸为600mm,回程高度为30mm。

表2 仿真液压元件参数设置

通过虚拟测试获取仿真结果,并与试验结果进行对比分析,对比曲线如图7 所示,仿真快锻频次为59 次/min,测试锻造频次为58 次/min。这是因为仿真模型为便于分析计算而做了简化,仿真与测试误差为2%,验证了仿真模型的准确性。

图7 压机位移仿真与测试对比曲线

4 仿真优化及试验验证

在蓄能器回程快锻液压系统中蓄能器连通阀采用的是40 通径的二通插装阀,当锻造尺寸为210mm,回程高度为30mm,采用中间缸快锻,中间缸卸载阀信号最大为比例阀全开时的37%时,仿真得到压机位移曲线如图8 所示。

图8 压机位移仿真曲线

根据仿真结果,20MN 快锻压机一个快锻周期(包括加压、主缸卸载、回程),时间为0.9s,快锻频次为67 次/min。

将蓄能器连通阀换成阿托斯的40 通径的LIQZO 比例阀插装阀,蓄能器回程系统回路图如图9 所示。快锻下行时,回程缸被动退回,回程缸排出的油液通过单向阀8 进入蓄能器,在快锻回程时,蓄能器中的高压工作油液通过蓄能器连通阀7 进入回程缸,快锻下行和回程的速度依靠主缸的进液和排液比例阀、蓄能器连通比例阀共同进行调节。

图9 优化后蓄能器回程系统回路图

蓄能器连通阀信号如图10 所示,通过仿真计算,得到快锻压机位移曲线如图10 所示。快锻时加压、主缸卸载、回程一个周期时间为0.8s,快锻频次为75 次/min。与蓄能器连通阀采用二通插装阀时的压机快锻频次相比较,提升了11.9%。

图10 蓄能器连通阀控制信号及压机位移曲线

根据仿真结果对20MN 快锻压机蓄能器回程液压系统进行整改,将二通插装阀替换为比例插装阀,并增加单向阀,设置测试条件为Ⅰ挡快锻,即中间缸快锻,锻造尺寸200mm,卸载阀信号与仿真保持一致,最大为比例阀全开时的37%。测试结果如表3 所示。

表3 测试结果

通过现场测试结果可以得到,蓄能器连通阀采用比例插装阀的快锻液压系统,通过计算机控制系统给出的模拟量电信号来实时调节比例插装阀的开口和动作,可实现快锻回路的高控制精度和快响应速度。快锻频次与采用开关阀的系统相比,可以提升10%。

5 结论

通过搭建20MN 快锻压机蓄能器回程快锻液压系统仿真模型,对比分析蓄能器连通阀采用比例插装阀和开关阀时的压机频次,得出蓄能器连通阀采用比例插装阀时压机频次可提升11.9%,并进行现场试验验证,通过调节比例插装阀的开口和动作,快锻频次可提升10%。为快锻压机的设计发展提供依据。