基于正交试验聚酰亚胺摩擦学性能分析

2022-09-14阎红娟司丽娜刘峰斌袁美霞

阎红娟,崔 皓,司丽娜,刘峰斌,袁美霞

(1.北方工业大学机械与材料工程学院,北京 100144;2.北京建筑大学机电与车辆工程学院,北京 100044)

引言

针对保持架在实际运转过程中存在的磨损问题,利用正交试验方法研究了多因素耦合对聚酰亚胺摩擦学性能影响,利用极差和方差分析法研究各因素的主次顺序和显著性,在此基础上揭示了聚酰亚胺磨损机理,为空间轴承保持架的实际应用提供理论支持[1]。

1 实验方法

1.1 实验原料及制备

聚酰亚胺材料购买于上海合成树脂研究所,外圆直径为Φ42 mm,内孔直径为Φ22 mm,厚度为5 mm。润滑油选用4129 轴承润滑油,40 ℃时运动黏度60 mm2/s,闪点为270 ℃,凝点为-57 ℃。

1.2 摩擦磨损试验及表征

使用移液器将润滑油滴到试样表面,静置12 h润滑油充分浸入聚酰亚胺试样。使用CFT-1 型多功能材料表面性能综合测试仪对聚酰亚胺试样进行往复摩擦磨损试验,对磨球材料为GCr15,直径为Φ6 mm,往复实验长度为5 mm,实验时间为30 min,润滑条件、法向载荷、往复频率按照正交试验设计参数[2]。使用Pulisite 华志PTY-224/323 电子天平测量摩擦试验前后的试样质量,使用奥林巴斯LEXT OLS4100 激光扫描显微镜观察磨痕形貌,在磨痕不同位置测量磨痕截面轮廓,重复3 次计算平均值,作为磨痕截面积A,磨损体积V 为:

V=A×L (1)式中:A 表示磨痕截面积,L 表示实验往复长度。

由磨痕体积根据经典磨损方程计算磨损率W:

式中:V 表示磨损体积(mm3);d 表示滑动距离(m),d=L×2×f×t,f 表示摩擦往复频率;F 表示法向载荷(N)。

1.3 正交试验方案

使用正交试验方法研究多因素耦合对聚酰亚胺摩擦学性能影响,建立五因素四水平L16(45)正交试验表,其中D、E 元素为空列。

根据正交试验方案进行摩擦磨损试验,每种试验条件重复3 次,以摩擦系数、磨损率等为评价指标,利用极差和方差分析法研究各个因素对聚酰亚胺摩擦学性能的影响主次顺序、水平、显著性等。

2 实验结果与讨论

2.1 极差分析结果

由表1 中极差R 分析可知:以摩擦系数为考察指标时RA>RB>RC,因此影响聚酰亚胺材料摩擦系数主次顺序是润滑条件、法向载荷、往复频率。以磨损率为考察指标时RA>RC>RB,因此影响聚酰亚胺材料磨损率因素的主次顺序为润滑条件、往复频率、法向载荷[3]。

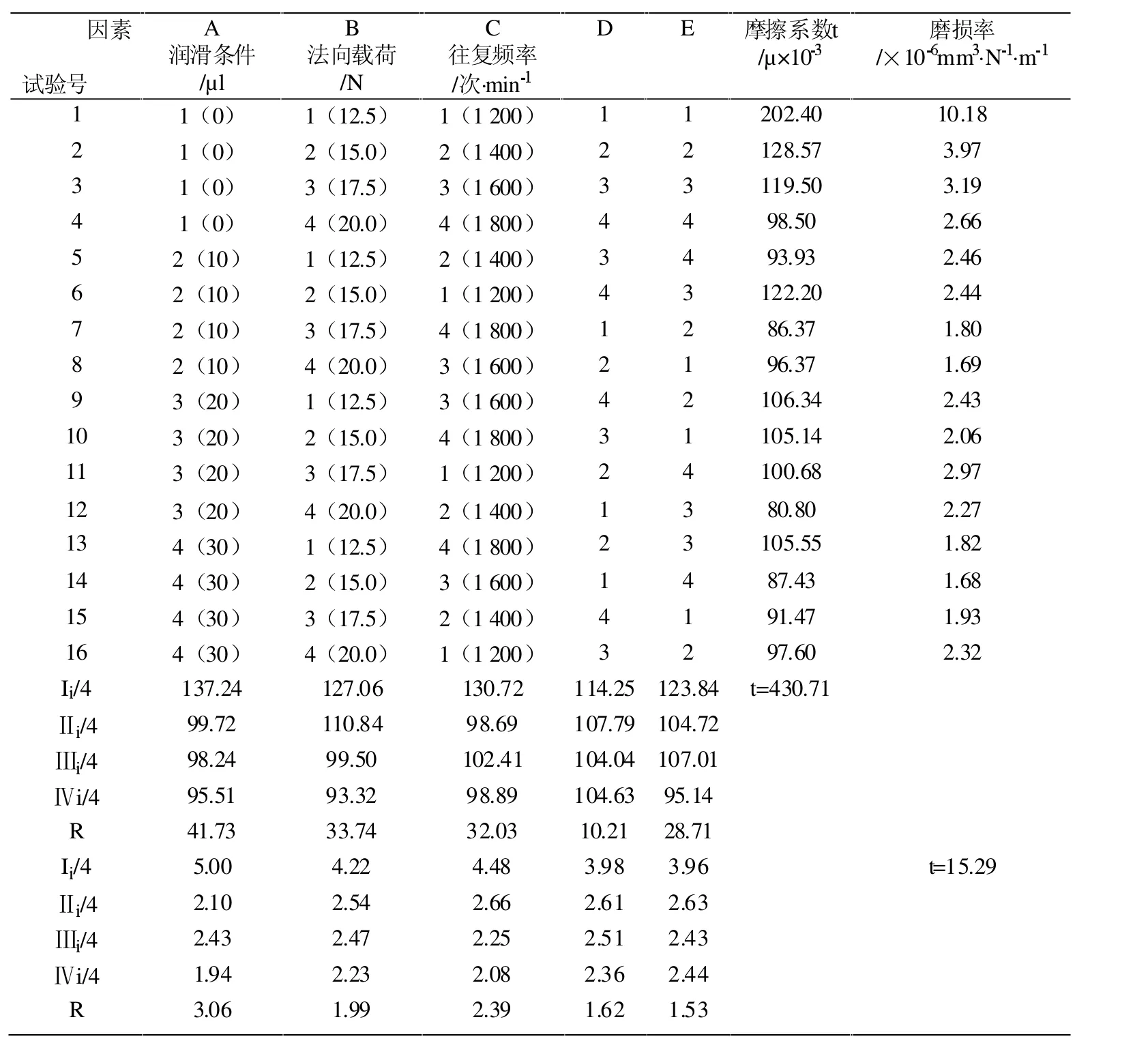

表1 摩擦试验数据极差分析

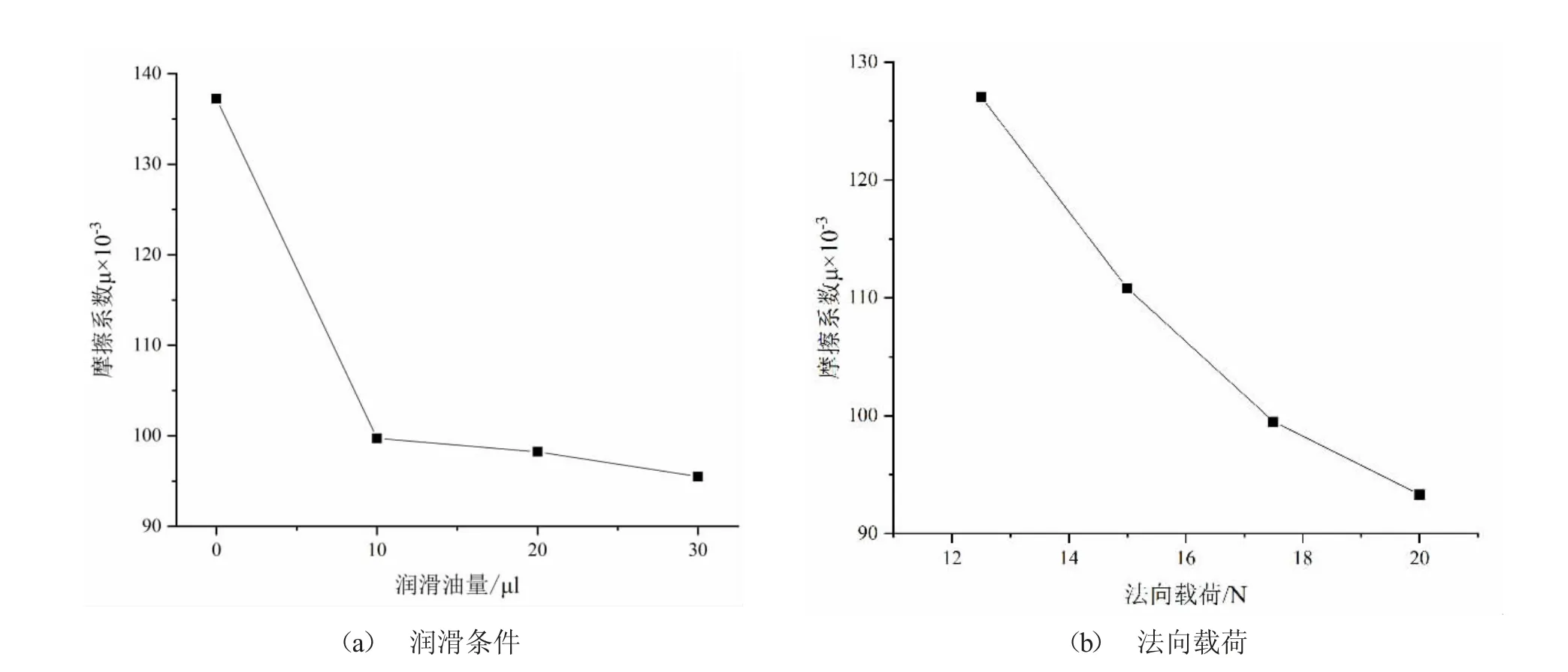

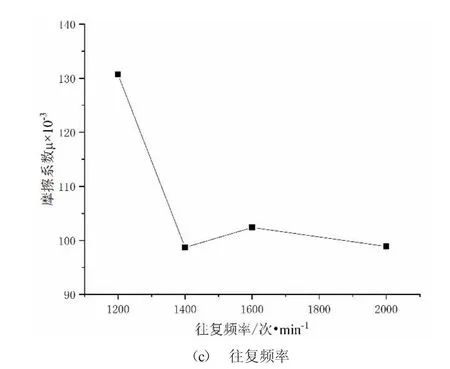

为了能更直接的表现出试验各个因素对摩擦系数的影响规律和趋势,根据数据绘制因素水平趋势图,图1、b、c 是以摩擦系数为考察指标的润滑条件、法向载荷、往复频率水平变化趋势图。从中可以看出各因素水平不同时摩擦系数的变化,摩擦系数最小的各因素 水 平 分 别 为:A4B4C2,即润滑条件为30 μl,法向载荷为20.0 N,往复频率为1 400 次·min-1。摩擦系数最大的各因素水平分别为A1B1C1,即润滑条件为干摩擦,法向载荷为12.5 N,往复频率为1 200 次·min-1。

图1 因素水平变化趋势图

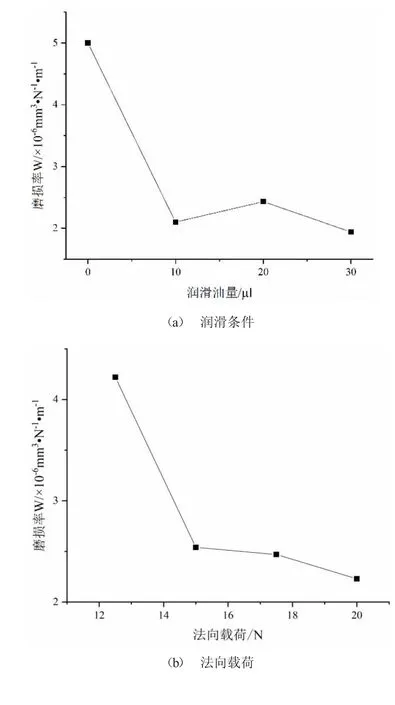

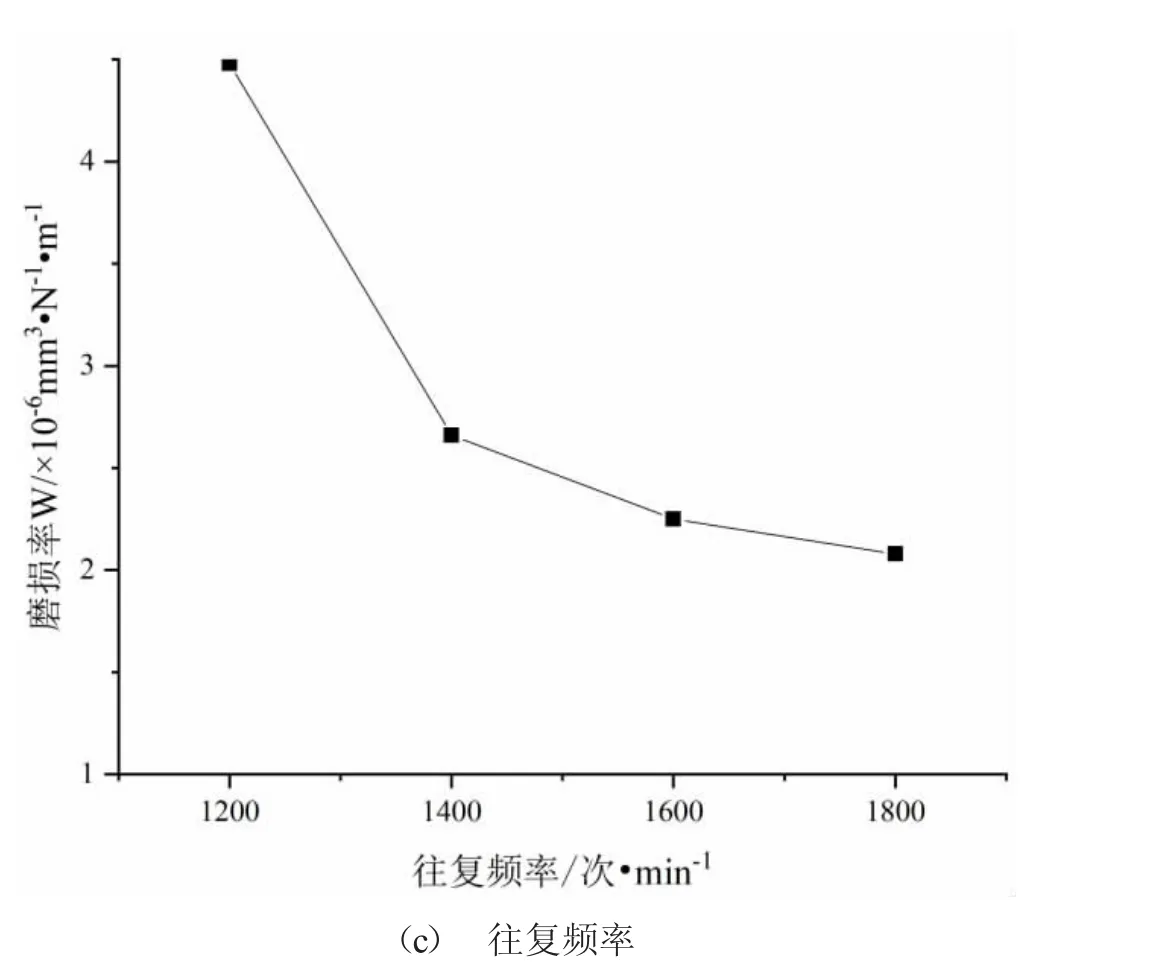

图2a、b、c 是以磨损率为考察指标时润滑条件、法向载荷、往复频率水平变化趋势图。从中可以看出各因素水平不同时磨损率的变化,磨损率最小的试验条件为:A4B4C4,即润滑条件为30 μl,法向载荷为20.0 N,往复频率为1 800 次·min-1。磨损率最大的各因素水平分别为A1B1C1,即润滑条件为干摩擦,法向载荷为12.5 N,往复频率为1 200 次·min-1。

图2 各因素水平变化趋势图

以摩擦系数和磨损率最小为考察指标,影响因素润滑条件和法向载荷的水平一致,均为A4B4,即润滑条件为30 μl,法向载荷为20.0 N。根据综合平衡法往复频率对磨损率影响较大,因此以磨损率为指标选择往复频率水平C4,即往复频率为1 800 次·min-1。因此,摩擦系数和磨损率最小时,试验条件为:A4B4C4。

以摩擦系数和磨损率最大为考察指标,两个指标的分析结果一致,均为A1B1C1,即润滑条件为干摩擦,法向载荷为12.5 N,往复频率为1 200 次·min-1。

2.2 方差分析结果

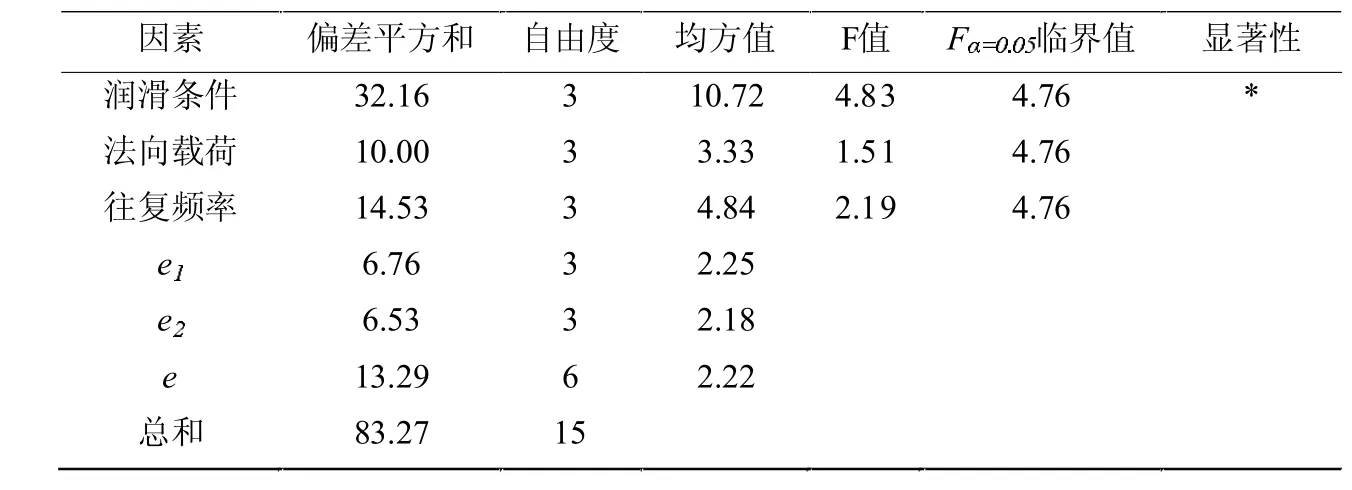

计算各因素的偏差平方和、误差平方和、自由度、均方值、统计量F 值填入表2、表3 中,影响聚酰亚胺材料摩擦系数和磨损率主次顺序与方差分析结果相同,其中润滑条件对摩擦系数影响显著。

表2 摩擦系数为指标方差分析表

表3 磨损率为指标方差分析表

3 结论

选用润滑条件、法向载荷、往复频率作为影响因素,设计了三因素四水平正交试验,以摩擦系数和磨损率为考察指标,使用极差分析法分析了影响因素的主次顺序,使用方差分析各因素影响的显著性[4]。

利用综合平衡法分析多目标优化试验条件,摩擦系数最小的各因素水平分别为:A4B4C2;以磨损率为考察指标时,磨损率最小的试验条件为:A4B4C4;根据综合平衡法往复频率对磨损率影响较大,因此以磨损率为指标选择往复频率水平C4。当摩擦系数和磨损率最小时,试验条件为:A4B4C4,即润滑条件为30 μl,法向载荷为20.0 N,往复频率为1 800 次·min-1,磨损机理主要是磨粒磨损。利用方差分析法分析了各因素影响显著性,其中润滑条件对摩擦系数和磨损率影响显著。