Mg和Zn含量变化对7005-T6合金组织和力学性能的影响

2022-09-14李僜谚冉红卫陈月雁

李僜谚,冉红卫,王 帅,陈月雁

(1.西南铝业(集团)有限责任公司,重庆 401326;2.中南大学材料科学与工程学院,长沙 401000)

0 前言

7005合金以其优异的焊接性能和变形性能而被广泛应用在轨道交通和运输等领域[1-4]。不同于商用7075和7050等Zn、Mg、Cu含 量 高 的 合 金,7005合金中Mg、Zn和Cu的含量都比较低。在峰时效过程中高Zn、Mg含量的7×××系铝合金通常只出现一个析出峰,而低Zn、Mg的7005合金在时效过程中出现了两个硬度峰,其中第一个硬度峰是由于GP区的大量析出引起的合金硬化,第二个硬度峰是由于η′相的大量析出引起的合金硬化[5-7]。相比于Cu、Ti、Mn等元素,控制GP区和η′相析出密度、尺寸和分布的主要是Zn和Mg元素[8-10]。

7×××系铝合金的析出顺序一般为:过饱和固溶体→原子团簇→GP区→η′相→η相。目前有研究指出,在η′相和η相之间还存在ηP相,并且这种析出相是比η′相更接近η相的一种中间变体[11-13]。目前关于η′相的结构还没有完全确定,在Gang等人的研究[5-8]中指出其化学组成可能是Al4Mg3Zn2,并且GP区和η′相的含量与Zn、Mg含量有直接的关系。因此本文设计了4种不同成分的7005合金,并研究了Zn、Mg元素变化对该合金析出沉淀过程和力学性能的影响。

1 实验材料和方法

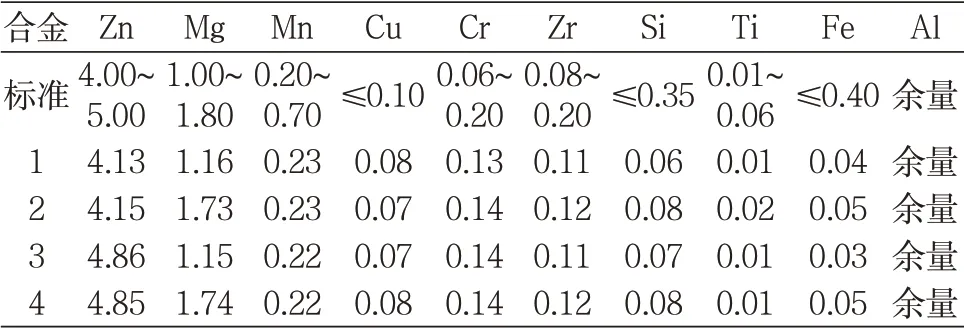

实验材料的测试成分见表1。采用电阻炉对合金进行熔炼,并在水冷铁模内将其浇铸成铸锭。铸锭经过均匀化和铣切处理后,热轧成板材,变形量80%,热轧温度为420℃。热轧后进行固溶处理,固溶温度475℃,固溶时间1 h。固溶后在室温下进行淬火,淬火温度为27℃,然后尽快转移到101A-3型热风循环空气炉中进行时效处理,尽量减少室温停留时间对组织和性能的影响,最后测试其相关性能。硬度测试采用HV-5型小负荷维氏硬度计进行测试,载荷为0.5 kg,保载时间15 s。采用D60K数字金属型涡流电导仪进行电导率测试,参照标准为GB/T 12966—91,其中0 h的电导率对应于合金淬火态的电导率。采用扫描电镜对合金的断口形貌进行观察,采用TecnaiG2 20 ST透射电子显微镜对样品进行TEM观察,加速电压为200 kV。

表1 实验测试成分(质量分数/%)

2 实验结果与讨论

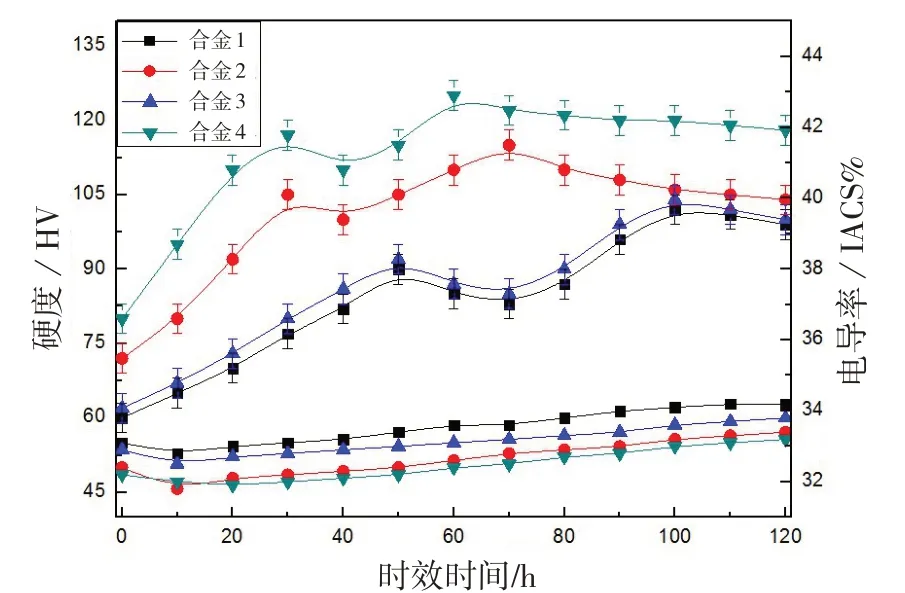

2.1 Zn、Mg含量变化对硬度和电导率的影响

时效处理过后,测试各组试样的硬度值和电导率,相关结果见图1。由图可知,4种合金的峰时效都出现了两个峰值,分别称为峰1和峰2。已有的工作[5-6]表明,峰1以GP区为主要的强化相,峰2以η′相为主要强化相。由图1还可知,当Zn的含量分别处于7005铝合金的上限和下限时,合金的硬度均随着Mg含量的增加而增大;并且随着Mg含量的升高,合金到达峰时效的时间越来越短。这说明在7005合金成分范围内,当Zn的含量不变时,Mg含量的增加都会使合金的硬度增大,并且使峰时效的时间提前。从电导率的测试结果可知,当Zn含量不变时,增加Mg的含量,合金淬火后的电导率均会降低,因此在7005合金成分范围内,保持Zn含量不变,提高Mg含量有助于缩短合金峰时效时间。

图1 不同成分合金硬度和电导率测试结果

由图1可知,当Mg含量保持不变,Zn的含量分别处于7005铝合金的上限和下限时,合金的硬度随着Zn含量的升高略有增加,但合金的峰时效时长几乎没有变化。当合金的Mg含量为下限的1.15%时,随着Zn含量的增加,合金达到峰时效的时间几乎都是90 h,这说明Zn元素对合金时效响应速度和硬度的影响作用非常有限。从电导率的测试结果可知,当Mg含量不变时,随着Zn含量的增加,合金淬火后的电导率均随着Zn含量的增加而有小幅度的降低。

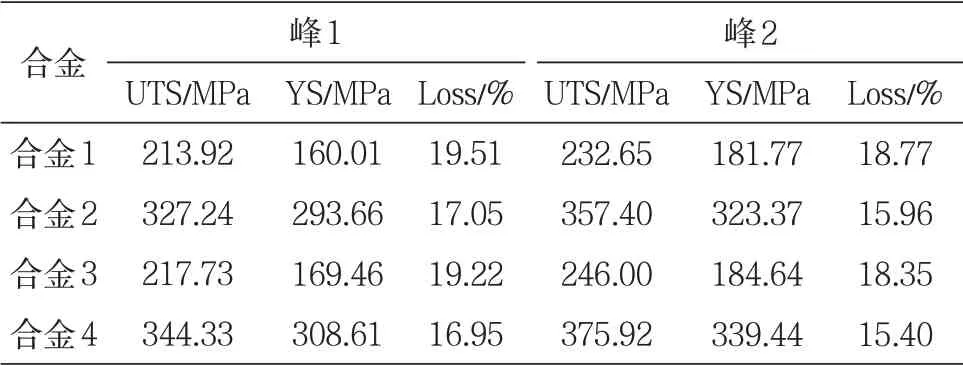

2.2 Zn、Mg含量变化对合金力学性能的影响

时效处理过后,测试各组试样的力学性能,相关结果见表2。从表2的结果可知,这4种合金的峰2的抗拉强度、屈服强度都大于峰1的抗拉强度和屈服强度,而延伸率都小于峰1。合金在第一个峰时,主要以GP区为析出强化相,此时GP区和基体处于共格或半共格的状态,以共格强化形式对合金进行强化,合金的强度较低,延伸率较高[14-15]。继续时效到达第二个峰时,合金主要以η′亚稳相为主要强化相,η′相以弥散强化形式对合金进行强化,因此合金的强度提高,延伸率下降。

由表2的结果可知,当Zn含量保持不变,随着Mg含量的升高,合金在峰1和峰2时的抗拉强度和屈服强度都会有较大的提高,而延伸率则会降低。这说明Mg含量的变化对7005铝合金的峰时效强度有很明显的影响。当Mg含量保持不变,随着Zn含量的升高,合金在峰1和峰2时的抗拉强度和屈服强度都有小幅度的增加,延伸率则有小幅度的降低。

表2 不同成分合金力学性能

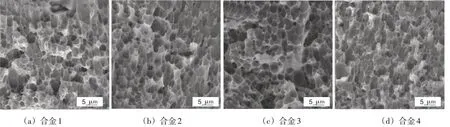

图2是合金断口的扫描图。对比图2(b)和图2(d)可以看出,高Mg含量的合金2和合金4断口都有很明显的小韧窝和撕裂棱,这说明它们都是以穿晶断裂为主;对比图2(a)和图2(c)可以看出,合金1和合金3的韧窝数量明显减少,韧窝尺寸变大,撕裂棱也比合金2和合金4的少,并且断口表面韧窝较深,是以穿晶为主的混合断裂模式。

图2 不同成分合金的断口SEM

2.3 合金的微观组织变化

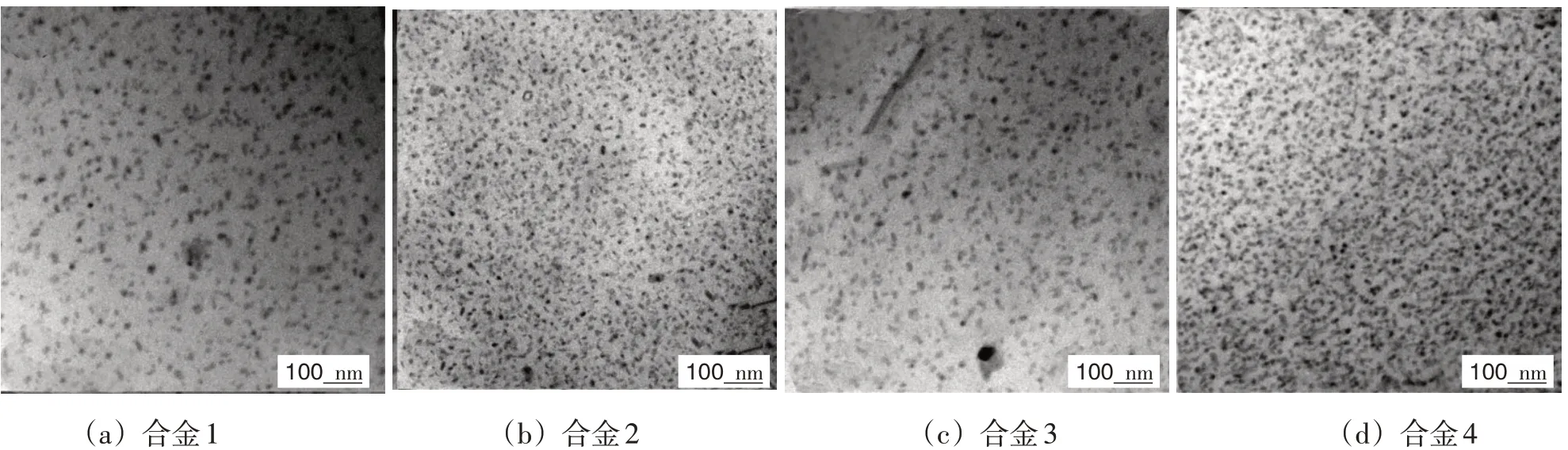

从图3所示的4种合金的TEM结果可以看出,这4种合金峰时效后晶内都分布着10 nm左右的棒状和半径大约为5 nm的盘状析出相。根据研究[8-16]可知,析出相的主要类型为η′相。从对比中可以看出合金2和合金4的析出相密度明显大于合金1和合金3,这说明Mg对7005合金析出相的密度和数量有较大的影响。对比合金1和合金3或合金2和合金4可以发现,当Mg含量保持不变,随着Zn含量增加,合金晶内析出相的数量和密度增加很不明显,说明Zn对合金晶内η′相的密度和尺寸影响较小。

图3 不同成分合金晶内TEM

图4是4种合金晶界的TEM照片。从对比中可以看出,合金1和合金3的晶界析出相密度低,尺寸较大,并且断续分布,PFZ较窄;合金2和合金4的晶界析出相密度高,尺寸较小,分布连续,PFZ较宽。这说明Mg对合金晶界析出相的密度、尺寸和分布有较大的影响。

图4 不同成分合金晶界TEM

3 讨论

7005合金固溶处理时,溶质原子Mg、Zn等溶入基体形成置换式固溶体,由于溶质原子与基体原子尺寸有差异,金属的晶体点阵发生畸变,从而使点阵常数发生变化。Zn的原子半径比Al小,形成置换固溶体后合金的晶格常数略微减小,Mg的原子半径比Al大,形成置换固溶体后,固溶体的点阵常数变大。根据文献[14],α(Al)基体中Zn的含量每增加1%,基体的点阵常数下降0.000075 nm;而Mg含量每增加1%,基体的点阵常数增加0.0004 nm,这说明Mg对点阵常数的影响比Zn的影响大得多。不同的晶格畸变会导致合金在固溶淬火后的形核质点、核数量及核驱动力均不同。Mg含量越高,固溶体的饱和度越大,淬火后形核质点越多,析出相从固溶体中分解的速度越快,因此高Mg含量合金的时效时间短。在成分范围内,Zn含量变化对合金固溶体的饱和度影响较小,因此提高Zn含量,合金的峰时效时间变化较小。

根据铝合金强化理论,合金的最终屈服强度σ0.2与晶粒的临界分切应力和晶界强度有关,可以将各部分对强化的贡献拆分如下[4]:

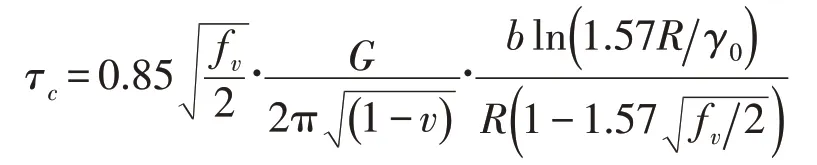

其中σ0表示纯Al的强度;Δσd表示位错强化对合金屈服强度的贡献;Δσgb表示晶界强化;Δσss表示固溶强化;ΔσSRO和Δσm分别表示短程有序强化和模量强化;Δσp表示时效强化相对合金强度的贡献。析出相对合金的贡献可以表示为[17]:

式中G、b、R和fv分别表示剪切模量、伯格斯矢量、析出相的尺寸和体积分数,γ0表示位错核心的半径,v是泊松比。

可以看出合金析出相的尺寸越小,密度越大,合金的强度越高。从图3中4种合金的晶内TEM照片可以看出,高Mg含量合金的析出相尺寸小,密度大,因此合金的强度高;Zn含量变化对合金的析出相密度和尺寸影响较小,因此合金的强度变化不大。

4 结论

在7005合金成分范围内,Mg元素的含量变化对7005铝合金T6峰时效的微观组织和力学性能有明显影响,而Zn元素含量变化的影响则较小,因此在实际生产中应严格控制合金中Mg的含量。通过本文的研究可以得出如下结论:

(1)在7005合金的成分范围内,Mg对合金峰时效时间、硬度、电导率和强度影响较大,Zn的影响较小。

(2)高Mg含量的7005合金晶内析出相密度高,尺寸小,合金的强度较高,延伸率低;高Zn低Mg含量的7005合金晶内析出相密度低,尺寸大,合金的强度低,延伸率高。