塑性地层宽刃齿破岩机理研究与提速应用*

2022-09-14况雨春韩一维刘志鹏

胡 莉 况雨春 韩一维 杨 博 刘志鹏

(1.西南石油大学机电工程学院 2.成都海锐能源科技有限公司)

0 引 言

随着浅层油气资源的不断枯竭,油气勘探开发正从常规油气藏向低渗透和非常规油气藏转变,从浅层向深层、超深层发展,导致钻井难度越来越大[1]。岩石的塑性变形与金属不同,它依赖于颗粒间界的滑移。因此,岩石的组成颗粒越细,其塑性就越大[2],例如颗粒相对较细的砂岩和泥岩的塑性就比较高。切削齿吃入塑性岩石的机理与脆性岩石有着本质的区别,在脆性岩石中切削齿的吃入量很小就能形成体积破碎。相反,在塑性岩石的破碎中,要求切削齿在吃入岩石的过程中能产生足够大的破碎坑,才能提高岩石的破碎效率[3]。PDC齿作为PDC钻头重要的切削单元,承担着PDC钻头破岩的主要任务。PDC齿的性能直接决定了钻头的性能和寿命。因此国内外专家开展了大量关于PDC齿的改进研究。

常规PDC钻头主要适用于软到中硬的均质地层。当钻遇深部塑性地层时,出现钻齿难吃入、应力集中导致切削齿易磨损和断裂等问题[4-5]。尖圆齿虽然易吃入地层,但在塑性极强地层,也同样面临吃入困难,机械钻速慢的问题。因此要达到塑性岩石所需要的体积破碎就需要使PDC齿在同比情况下,能够突破地层岩石的门限钻压,形成有效吃入深度。宽刃齿[6]在常规平齿的基础上,垂直金刚石层形成了一部分直刃口,该齿单位切削长度上钻压较高,吃入相同深度形成的破碎坑的体积较大,提高岩石破碎效率。塑性泥岩地层破碎的难点在于复合片接触应力要高于岩石临界破碎压力,岩石才能发生第一次破碎。然而塑性泥岩的临界破碎压力较高,塑性泥岩的临界破碎压力又与比钻压有关,所以需要分析常规平齿和宽刃齿的比钻压大小来揭示宽刃齿在塑性地层提速的基本原理。

1 理论模型及对比分析

在切削齿逐步吃入塑性岩石时(见图1),岩石也会逐渐发生塑性变形[7-16]。随着切削齿吃入压力的不断增大,切削齿便从位置a向e运动,岩石的塑性变形向更深层的岩石内部扩展。当塑性变形达到位置e时,岩石开始产生裂纹,产生体积破碎坑;同时在坑底仍留有一定经塑性变形而未破碎的岩石,并且塑性越大的岩石要求其产生破碎坑的应力变形也越大。因此,在塑性岩石的破碎中,要求切削齿在吃入岩石的过程中能产生足够大的破碎坑,才能提高岩石的破碎效率。综上所述,欲提高塑性地层中破岩效率,需以切削齿吃入地层形成的破碎坑体积尽可能大为选齿、布齿准则。

图1 钻头齿与岩石相互作用示意图Fig.1 Schematic diagram of the interaction between bit teeth and rock

1.1 比钻压

比钻压为切削齿与岩石接触的单位长度下所施加轴向力的大小。在实际钻井过程中,不同的齿形与岩石接触的弧形不一样。本文就宽刃齿和常规平齿来举例说明。假设宽刃齿和常规平齿的直径均为13.44 mm,同样布齿间距下,齿与岩石接触线如图2的红色部分所示。

图2 切削齿与岩石的接触线Fig.2 Contact line between cutting tooth and rock

从图2可以看出,2种切削齿的接触线长不一样,宽刃齿的接触线长明显小于常规平齿的接触线长。此外,宽刃齿的接触线是直线,常规齿的接触线为圆弧状。所以在相同的钻压下,宽刃齿与岩石接触的单位长度所受的轴向力大于常规平齿单位接触弧长所受的轴向力。本文定义该力单位长度的值为比钻压,用K表示。则对于宽刃齿弧长公式为:

(1)

式中:L1为宽刃齿与岩石相接触的线长,mm;R为切削齿半径,mm。

由此得出宽刃齿红色刃边上任意一点的比钻压公式为:

(2)

式中:K1宽刃齿的比钻压,N/mm;F为钻头所施加的轴向压力,N。

相应地,常规平齿的线长公式为:

(3)

式中:L2为常规平齿与岩石相接触的线长,mm;θ为常规平齿与岩石相接触的线长所对应的圆心角,(°)。

(4)

由此得出常规平齿红色接触线上任意一点A的比钻压公式为:

(5)

式中:K2为常规平齿的比钻压,N/mm;L2为常规平齿与岩石相接触的线长,mm;φ为某点到齿圆心所构成的线段与轴力方向所形成的夹角。

对比式(2)和式(5)可以看出,宽刃齿的刃边上比压不变,而常规平齿所受的比钻压是变化的,且越靠近最底部比钻压越大,且最大值也小于宽刃齿的比钻压。

1.2 数值模型

利用有限元软件建立2种切削齿的垂直压入和直线切削的有限元模型,如图3和图4所示。随后将通过数值模拟分析这2种齿(常规平面齿和宽刃齿)的破岩机理和规律。

图3 垂直压入岩石模型Fig.3 Model of vertically press-in rock

图4 直线切削模型Fig.4 Straight cutting model

本文所有切削齿的半径R均为6.72 mm,宽刃齿的尺寸参数如图5所示。

图5 宽刃齿三向视图Fig.5 Three-way view of wide-bladed tooth

1.3 网格划分与材料参数

网格类型为C3D8R的八节点线型减缩积分网格,并设置沙漏控制来限制网格过度扭曲。设置扩展Drucker-Prager作为岩石的强度准则,shear damage作为损伤失效准则。Drucker-Prager的特点有:考虑了中间主应力的影响;材料屈服极限随围压增大而增大;不存在奇点,计算效率高。同时,设置扩展D-P准则k=0.8,使其逼近莫尔-库伦准则;设置岩石剪胀角与内摩擦角不相等,即服从非关联塑性流动法则;保证岩石出现一定剪胀现象,假设岩石塑性阶段硬化较小。本文岩石均选用常见北碚灰岩,PDC切削齿与岩石材料参数如表1所示。

表1 PDC切削齿与岩石材料参数Table 1 PDC cutting teeth and rock material parameters

1.4 仿真基本假设

实际PDC齿破碎岩石过程中,岩石是非均匀各向异性材料,这主要是岩石中微裂缝的存在以及在不同方向上分布的差别而导致的。随着岩石应力的改变,这种各向异性也随之变化。同时由于造成岩石塑性流动的方式是晶体之间的滑移而不同于金属材料的晶体变形,这使得岩石存在各向异性加剧[7]。由于PDC齿切削岩石的数值模拟是一个较为复杂的过程,为节约计算时间,而又不影响分析结果,在仿真中忽略少量次要因素,做以下假设[17]:

(1)忽略钻进过程中PDC齿的磨损,将PDC齿设置成刚体,不计齿的变形;

(2)不考虑钻井液的射流影响,将切削岩石视为在等温环境下进行;

(3)忽略岩石中的空隙、微裂纹等缺陷;

(4)被PDC齿切削的岩石单元从岩体脱落后删除,不存在被重复切削的情况;

(5)PDC齿的切削运动视为匀速,忽略钻头振动;

(6)将切削齿切削岩石过程简化为静压入和直线切削两部分。

2 切削齿垂直压入岩石数值模拟研究

岩石选北碚灰岩,岩石与切削齿材料参数如表1所示。模拟宽刃齿和常规平齿在相同垂直向下压力2 000 N的作用下,分别在前倾角为5°、10°、15°、20°和25°进行垂直向下压入。岩石模型根据圣维南原理设置为直径岩石,模型长、宽、高分别为100、50和50 mm。分析切削初始状态与齿-岩石互作用接触状态类似,本文设置宽刃齿与岩石接触的部分为水平,而常规平齿与岩石接触的部分是一个深度为0.5 mm、半径6.72 mm的弧形部分,模型如图6所示。

切削齿接触应力定义为:只产生在岩石与切削齿相互接触区域,而在其他区域的应力值为0。其能够反映切削齿的载荷分布状态及与岩石接触区域的大小。

使用寿命是决定切削齿性能的重要因素之一。在某种程度上,切削齿的接触应力可以用来评估切削齿的磨损。图7显示了常规平齿和宽刃齿在垂直压入岩石时岩石的接触应力(与岩石刚接触)云图。从图7可以看出,切削齿的接触应力只存在于其与岩石相互作用的区域,而其他区域的应力为0。常规平齿接触应力主要集中在宽刃齿与岩石接触的最底部,宽刃齿接触应力都集中在外刃底部,与前述2种切削齿比钻压理论结果一致,且宽刃齿的接触应力幅值仅为常规平齿的0.7倍左右。这表明宽刃齿可以显著降低接触应力峰值。这也是宽刃齿比常规平齿具有更均衡耐磨性能的原因之一。

图7 切削齿接触应力云图Fig.7 Cloud chart of cutting tooth contact stress

表2和表3是2种切削齿在相同压力和时间作用下,分别在不同前倾角下的压入深度和静压入体积。从表2和表3可以明显看出:在相同压力和时间作用下,宽刃齿的压入深度和静压入体积都远大于普通平齿。这是由于常规平齿与岩石的接触线长大于宽刃齿,所以在相同压力下,宽刃齿的比钻压大于常规平齿,更易压入岩石。而且随着压入深度的增加,常规平齿在达到某个时间段后不再向下压入,所受的压力小于岩石破碎所需要的压力。相反,宽刃齿在达到与平齿相同深度后,还能继续往下压一段距离,更容易达到塑性岩石体积破碎的临界破碎压力,所以其更易吃入塑性岩石,并形成大于常规平齿的破碎坑体积。这说明在实际钻井过程中,宽刃齿的这一特性提高了钻头在塑性地层的钻井效率。

表2 2种切削齿的压入深度变化规律Table 2 Change rule of press-in depth of two kinds of cutting teeth

表3 2种切削齿的破碎坑体积变化规律Table 3 Change rule of crushing pit volume of two kinds of cutting teeth

3 宽刃齿切削载荷模拟研究

将PDC切削齿绕钻头轴线的旋转切削简化为直线切削运动,切削速度0.3 m/s,切削时间0.1 s。根据圣维南原理,岩石模型是长、宽、高分别为100、50和50 mm的长方体,岩石选用北碚灰岩,岩石四周及底面边界自由度全部设置为0。其他参数设置与单齿压入模型一致。

3.1 5种工况的影响

基于上述吃入问题的研究结果,2种切削齿在相同载荷下进行垂直压入,最终吃入深度不同。为了更好地研究宽刃齿的破岩机理,现依据表2数据,研究5种前倾角分别对应的吃入深度进行直线切削。切削齿在实际切削岩石的过程中,切削力随时间变化上下波动,主要是岩石达到破坏条件后,崩碎断裂破坏导致[18]。此外,一些单元失效吸收塑性变形能,导致切削力迅速下降,又由于需要继续进行下一个单元的切削,切削力又会迅速上升,因此,本文用切削力的标准差来表示其波动情况。

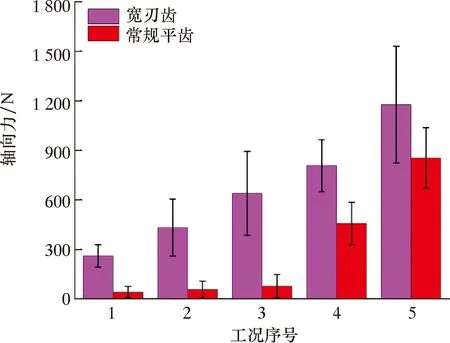

图8和图9表示2种切削齿在5种工况下的轴向力和切向力。

图8 5种工况对轴向力的影响Fig.8 Influence of five working conditions on axial force

图9 5种工况对切向力的影响Fig.9 Influence of five working conditions on tangential force

从图8和图9可知,在相同载荷下,由于宽刃齿的吃入深度较深,所需的切削力明显大于常规平齿,波动也大于常规平齿,基于此,实钻过程中如果钻压过大,可能造成憋泵现象。

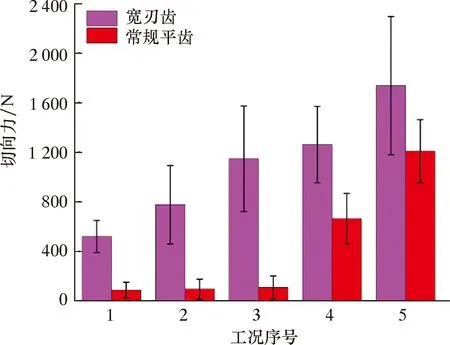

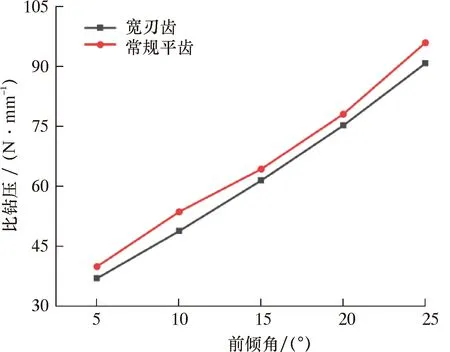

图10和图11是根据表2的数据,研究2种切削齿在5种工况下进行直线切削时对应的破碎比功和比钻压。从图10和图11可以看出,在相同载荷下,宽刃齿的吃入深度较深,比钻压较大,同时破碎比功也较大。

图10 5种工况对破碎比功的影响Fig.10 Influence of five working conditions on crushing specific work

图11 5种工况对比钻压的影响Fig.11 Influence of five working conditions on specific weight on bit

3.2 前倾角的影响

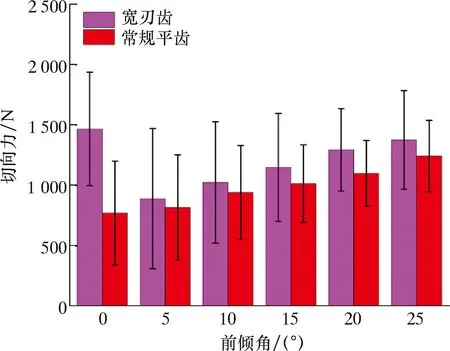

为研究前倾角对PDC钻头破岩的影响,对2种切削齿分别在前倾角为0°、5°、10°、15°、20°和25°时进行直线切削,切削深度均为1.5 mm,切削速度保持300 mm/s。图12和图13为2种切削齿在直线切削破岩过程中前倾角对宽刃齿和常规平齿的切削力及其波动的影响。从图12和图13可以看出,宽刃齿的切削力及其波动均大于常规平齿。这表明与常规平齿相比,宽刃齿在同吃深下受到的冲击略大,需要的扭矩较大。

图12 前倾角对切削齿轴向力的影响Fig.12 Influence of front rake angle on axial force of cutting tooth

图13 前倾角对切削齿切向力的影响Fig.13 Influence of front rake angle on tangential force of cutting tooth

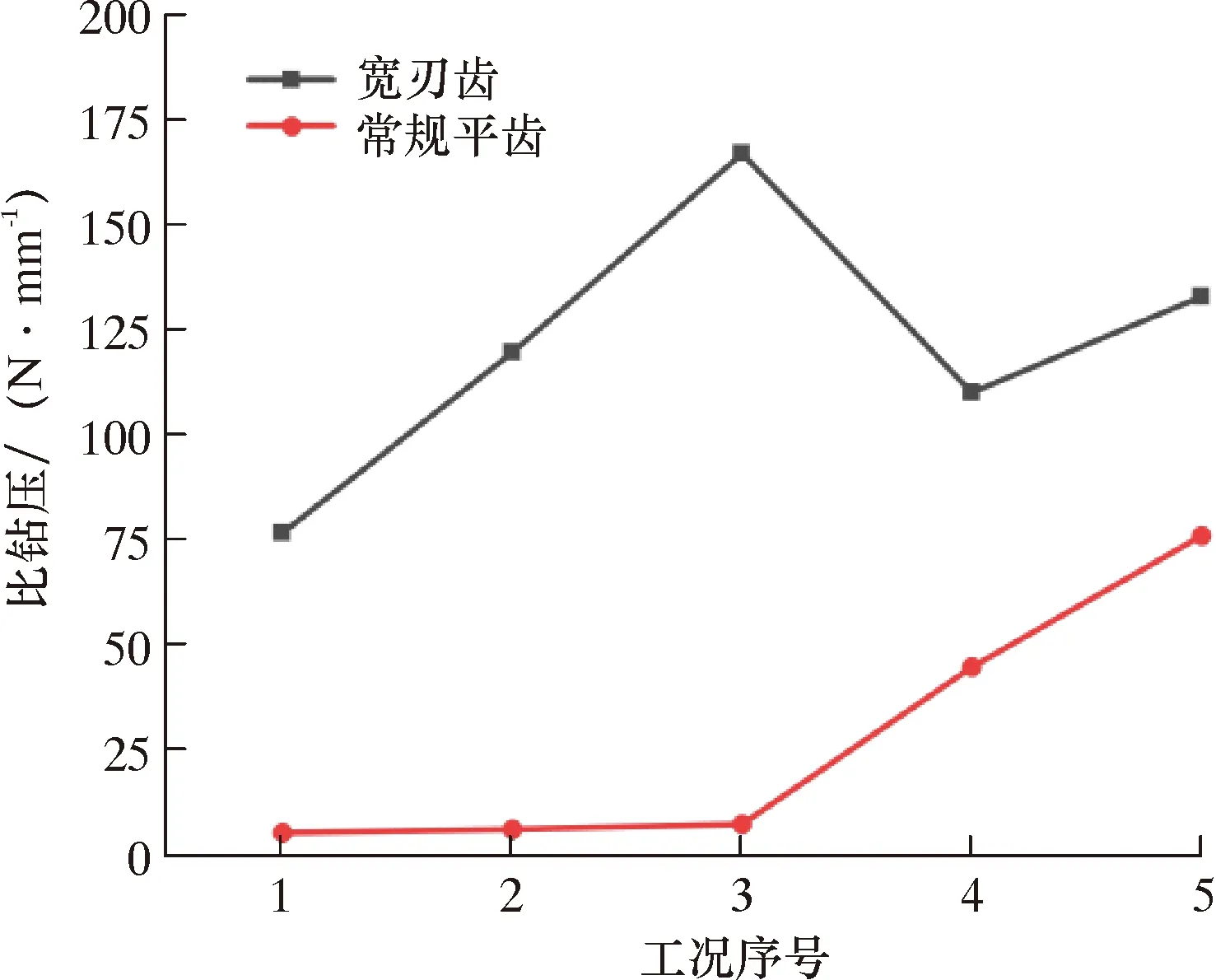

图14~图16分别为2种切削齿轴向力、切削齿破碎比功、切削齿比钻压随前倾角变化的规律。从图14~图16可以看出,随着前倾角的增加,2种齿所需轴向力、破碎比功和比钻压都逐渐增加。上述分析表明,较小的前倾角有利于在切削面产生较大的应力集中,使宽刃齿更容易钻入地层,提高切削稳定性和破岩效率。当前倾角为5°时,2种齿的差距甚微,并且随着前倾角的增加,宽刃齿所需的破碎比功小于常规平齿所需的破碎比功。此外,前倾角在5°时,宽刃齿所需轴向力、所需破碎比功和所需比钻压最小,有利于提高钻井效率。当前倾角大于5°后,虽然宽刃齿的轴向力比常规平齿稍微大些,但是宽刃齿所需比钻压小于常规平齿。同时,在钻头钻进破岩中,由钻头鼻部与肩部切削齿的冲击、磨损破坏导致机械钻速下降是钻头失效的常见原因。所以钻头布齿设计时此处的前倾角往往选用偏大的角度。不难看出,与常规平齿相比,宽刃齿布置于钻头鼻部和肩部破碎岩石所需钻压更小、更容易吃入地层。同时,较小的破碎比功预示实际钻进中所需扭矩小,即有利于减轻钻头的粘滑振动以及提高PDC钻头在造斜段的应用效果。

图14 切削齿轴向力随前倾角的变化规律Fig.14 Change rule of axial force of cutting tooth with front rake angle

图15 切削齿破碎比功随前倾角的变化规律Fig.15 Change rule of crushing specific work of cutting tooth with front rake angle

图16 切削齿比钻压随前倾角的变化规律Fig.16 Change rule of specific weight on bit of cutting tooth with front rake angle

3.3 侧转角的影响

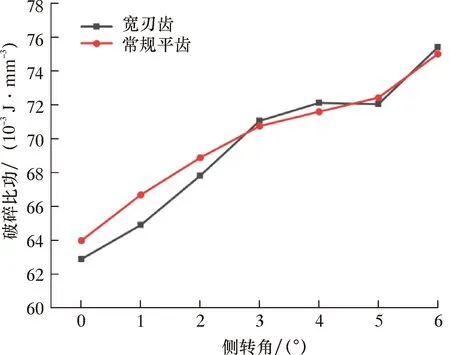

PDC钻头切削齿设计侧转角是为了便于岩屑排出,同时避免钻头出现泥包和切削齿温升过快等问题。但侧转角的存在也会使切削齿产生侧向力,影响钻头钻进稳定性。不适宜的侧转角可能致使钻头侧向跳动、切削齿折断、切削齿脱落等不利情况。为了更准确地了解侧转角对侧向力的影响,本文通过有限元软件在切削深度为1.5 mm、前倾角均为15°以及在不同侧转角下进行直线切削,分别得到了2种切削齿在不同侧转角下的侧向力和标准差(用误差棒表示),如图17所示。从图17可以看出,随着侧转角的增加,2种齿侧向力显著增加,波动越来越大。由此可见,侧转角不利于钻头的稳定性,可以预见较大侧转角容易导致切削齿折断、脱落的情况发生。

图17 侧转角对侧向力的影响Fig.17 Influence of side rake angle on lateral force

图18~图20分别是2种切削齿侧向力、破碎比功和比钻压随侧转角的变化规律。从图18可知:当无侧转角时,侧向力都趋近于0;随着侧转角的增加,宽刃齿的侧向力与常规平齿侧向力差距逐渐增大且侧向力大于常规平齿。这说明侧转角对宽刃齿的影响较大,稳定性低于常规平齿。从图19可知,随着切削齿侧转角的增加,2种切削齿所需的破碎比功也逐渐增加,不利于切削齿破碎岩石。当无侧转角时,宽刃齿所需破碎比功明显小于常规平齿;但随着侧转角的增加,2种齿所需破碎比功差距越来越小。这也说明了侧转角对宽刃齿的影响较大。从图20可知:在侧转角等于3°时,宽刃齿所需比钻压大于常规平齿;但在小侧转角时,宽刃齿所需比钻压明显低于常规平齿。因此,设计宽刃齿钻头时最好选无侧转角或者小侧转角。

图18 切削齿侧向力随侧转角的变化规律Fig.18 Change rule of lateral force of cutting tooth with side rake angle

图19 切削齿破碎比功随侧转角的变化规律Fig.19 Change rule of crushing specific work of cutting tooth with side rake angle

图20 切削齿比压随前倾角的变化规律Fig.20 Change rule of specific weight on bit of cutting tooth with front rake angle

综上所述:当存在前倾角时,宽刃齿的吃入能力明显大于常规平齿,但是切削力的波动却大于常规平齿,所需扭矩较大、扭矩波动较大、稳定性较差、容易出现憋泵现象;当存在侧转角时,2种齿所需的侧向力、破碎比功及其比钻压都变大,会降低钻头稳定性,缩短钻头寿命,不利于齿的吃入。因此,设计钻头时最好选择小侧转角来提高钻头的机械钻速,同时在钻井过程中要控制钻压,避免扭矩波动过大。

4 宽刃钻头实际应用案例

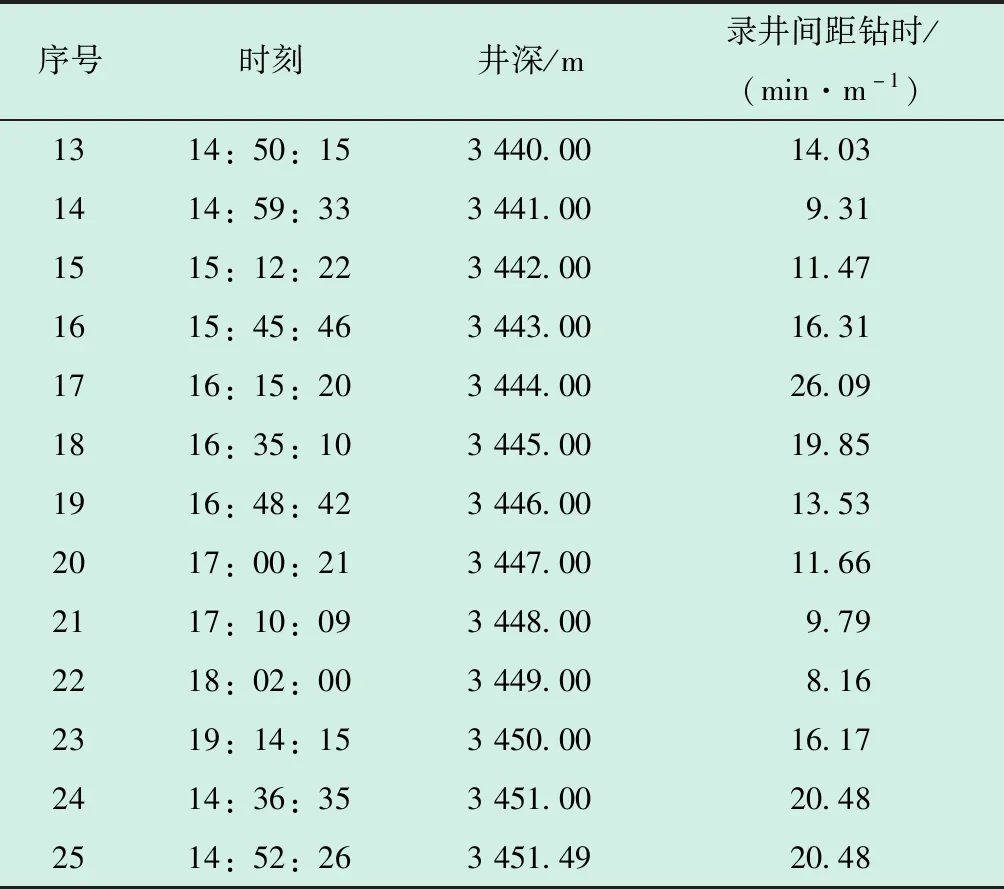

为了验证宽刃齿钻头在塑性地层的破岩效果,2020年11月,将S1416GU(宽刃齿钻头)首次应用于北疆塑性地层。钻进深度为3 416~3 457 m,纯钻时间约13.92 h,趟钻进尺41 m,机械钻速为2.95 m/h,转速为60~100 r/min。当加压为80~100 kN时出现了憋泵,后降低钻压钻进。同地段不同钻头使用对比数据见表4。从表4可以看出,在塑性地层中宽刃钻头较常规PDC钻头平均机械钻速提高515%;较牙轮钻头平均机械钻速提高260%;较复合钻头平均机械钻速提高了89%。这与有限元分析结果相符合,说明在塑性地层中,宽刃钻头更易吃入地层,可节约成本。

表4 某井钻头使用情况对比Table 4 Comparison of bit usage in a well

宽刃钻头在现场试验过程中存在以下几个主要问题:①钻1 m深时,用时在9~30 min之间变化,变化范围较大,但大多情况用时在4~16 min之间,如表5所示;②宽刃钻头在钻进时需要的转速较高,扭矩波动较大,容易发生憋泵。需要适当控制钻压,避免扭矩波动过大,同时也有利于控制井斜。

表5 施工记录Table 5 Operation record

图21所示为宽刃钻头在某井(井深3 416~3 457 m)纯钻41 m后出井实物图。从图21可以看出,宽刃钻头出井后较为完好。

图21 宽刃钻头出井照片Fig.21 Photo of wide-bladed bit out of the hole

5 结论及建议

(1)在相同压力作用下,宽刃齿的压入深度和破碎坑体积都远大于普通平齿,更易吃入塑性岩石。

(2)宽刃齿在破碎岩石过程中虽然切削力波动大于普通平齿,所需轴向力和扭矩也大于普通平齿,但宽刃齿在相同参数作用下破碎体积较大,导致所需破碎比功和比钻压均较小、破碎塑性岩石效率更高。在后期应用中,有必要探索宽刃齿钻头合理的钻井参数,以扩大钻头的应用范围。

(3)直线切削过程中,宽刃齿破岩效果优于常规平齿,且前倾角为5°时轴向力、破碎比功和比压最小。随着侧转角的增加,2种齿的侧向力、所需破碎比功、比钻压都逐渐增加,说明设计宽刃齿和常规平齿钻头时侧转角不宜过大。

(4)现场应用案例表明,宽刃钻头在塑性地层中平均机械钻速比常规齿PDC钻头提高515%,提速效果明显。宽刃齿钻头破岩技术具备较强的理论与实践依据,为解决难钻塑性地层的钻井提速问题提供了一种新的思路。