连续管侧钻井下定向器的研制及应用*

2022-09-14杨育升

杨 育 升

(中石化石油工程技术服务有限公司)

0 引 言

定向装置是连续管定向钻井中的核心工具[1]。由于连续管不能像钻杆一样旋转,所以无法通过旋转管柱的方式实现对钻头工具面的调整,只能通过专用转向装置调整井下马达弯角的朝向,将工具面角调整到所需的角度,实现对井斜和方位的调整,达到井眼沿设计井身轨迹钻进的目的[2-3]。

连续管钻井定向装置正在不断发展、完善,主要有机械式、电控液驱式及电控电驱式3种形式。机械式是通过控制钻井液排量,改变锁紧套位置,实现驱动转向装置外体旋转及定向模式与锁紧模式之间的转换,但由于只能单向转动,定向与锁紧转换时间长,且调节精度差,已逐渐被淘汰[4]。电控电驱式利用地面控制装置通过电缆输送电能和操作信号,电马达带动连接机构、减速机构和驱动轴驱动井下工具定向施工,这种方式结构复杂,技术难度大,使用并不广泛[5]。

目前技术相对成熟、应用较多的是电控液驱式定向装置。国内对连续管钻井定向器相关产品的研究尚处于起步阶段,还没有成熟的连续管定向器投入市场,与国外已经较为成熟的连续管定向器技术相比,在各个层面都有着很大的差距[6-7]。电控液驱式由地面主机通过电缆控制井下电机正反转,井下电动泵泵注液压油实现正反转动和锁止,可连续旋转、双向定向,实现工具面的精确摆放,精度较高,输出扭矩较大,应用前景好。基于此,笔者研制了连续管侧钻井下定向器,并投入生产进行试验,取得较好的效果。

1 技术分析

1.1 主要结构及工作原理

连续管侧钻井下定向器结构如图1所示,主要由导向参数测量单元、电子控制单元、液压动力单元和机械旋转单元4部分构成。电子控制单元和液压动力单元合称为电-液控制短节,机械旋转单元也被称为旋转短节。导向参数测量单元实时测量井斜、方位、温度、钻压和扭矩等参数,将测得的数据进行编码,再利用内置电缆上传至地面解码系统,显示在地面控制主机屏幕上。当井眼轨迹需要调整时,通过地面主机发出控制指令,驱动定向装置的电子控制单元工作,带动液压动力单元的微型电机、微型液压泵和电磁阀等运转,将油缸中的液压油通过流道泵入机械系统,驱动机械系统中的旋转轴旋转,从而带动下部的螺杆马达及钻头旋转。同时,与旋转轴连接的角度检测装置实时将旋转短节旋转的角度通过信号传输系统上传至地面控制系统,指导地面操作。

1.2 主要技术参数

外径:105 mm;

长度:1 600 mm;

转向控制方式:地面主机通过电缆控制井下电机正反转,井下电动泵泵注液压油实现正反转动和锁止;

转向控制精度:≤5°;

转向扭矩:≥1 500 N·m;

总转向角度:400°~440°;

数据传输方式:电缆有线传输。

2 关键技术

2.1 各单元的结构设计

2.1.1 导向参数测量单元

导向参数测量仪也称单芯电缆在线式井斜方位测量仪,其功能为在钻井过程中实时提供钻具姿态等几何参数,为钻井导向提供实时控制依据。导向参数测量仪工作原理如图2所示。

导向参数测量仪采用单芯电缆连接方式,仪器电源电路通过电感器与单芯电缆连接获取电能,在仪器电源电路板上形成仪器所需的DC电源,包括3.3 V数字电源,以及模拟电路和通信电路所需的12 V电源。井斜方位传感器内部包括传感器电源电路、温度传感器、三轴加速度传感器、三轴磁场传感器和信号调理电路等元件。井斜方位传感器将信号幅度放大,进行滤波处理后提取有效信号,由主控采集板进行采集,实时处理出井斜、方位、工具面角度及仪器温度等仪器数据。由主控采集板接收地面仪器下传的命令,执行数据测量及处理命令,通过双向调制解调电路向地面发送测量结果。双向调制解调电路通过单芯测井电缆,在地面仪器向井下仪器串提供电能的同时,采取载波方式,由发送端把通信信号调制到单芯电缆上,在接收端通过解调电路,把调制到单芯电缆的通信信号解调恢复成可读的通信信号,从而在单芯测井电缆上建立地面与井下双向通信功能。

2.1.2 电子控制单元

电子控制单元使用电缆与地面的处理器及电脑等相连,通过地面电脑控制该工具的电子系统工作,如图3所示。

电子控制单元主要由上接头、螺纹套、仪器外壳、电路板、过滤通道和下接头组成。电路板具备电源控制、旋转角度监测、数据采集处理传输功能。

2.1.3 液压动力单元

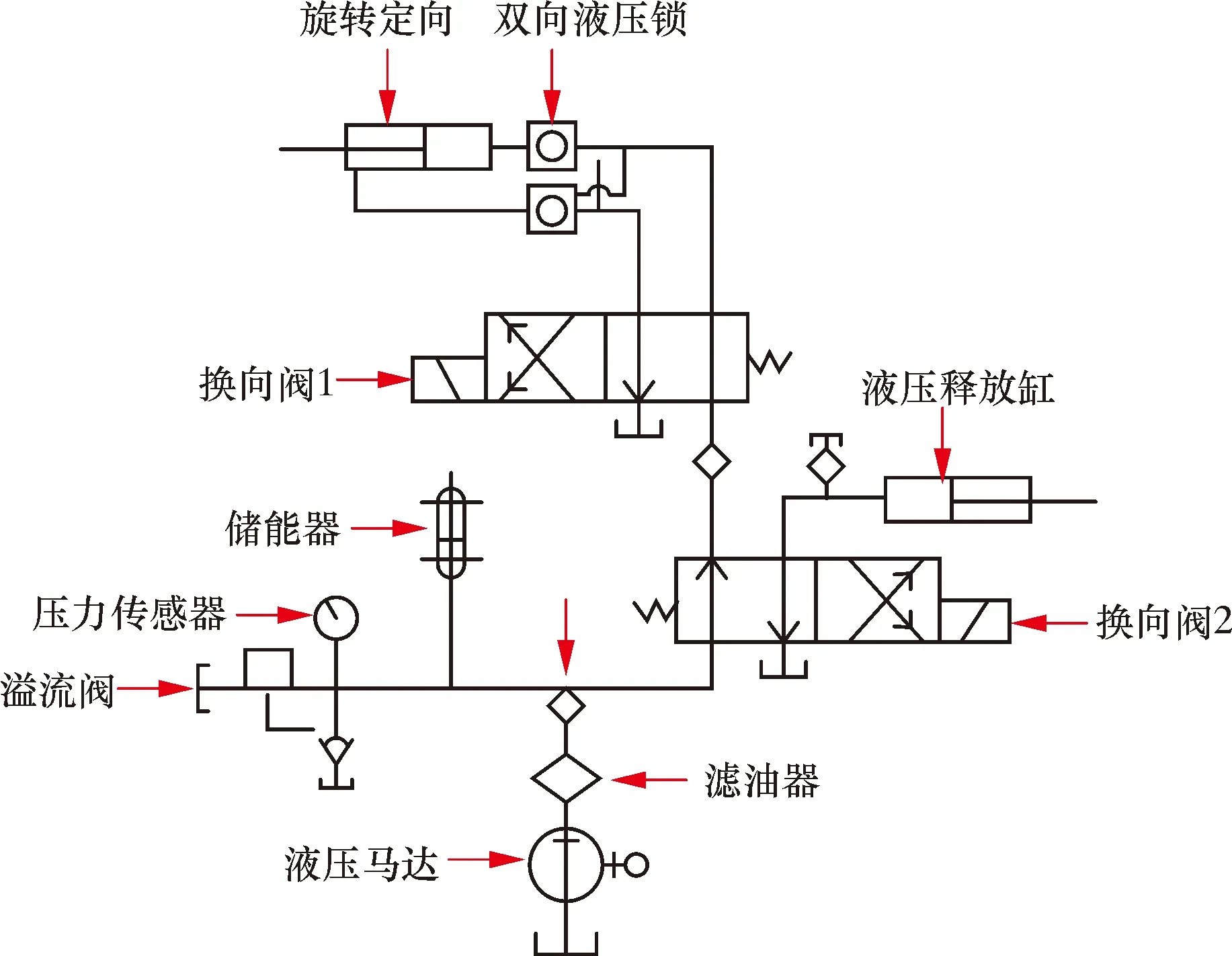

液压系统工作原理如图4所示。该液压系统主要由滤油器、溢流阀、换向阀1、换向阀2、双向液压锁、旋转定向、液压释放缸和压力传感器等组成。

图4 液压系统原理图Fig.4 Principle of hydraulic system

液压泵在电机的驱动作用下经过滤油器,泵出液压油,通过换向阀1、双向液压锁,推动旋转定向工作,旋转定向仪旋转一定角度后,双向液压锁锁定工作活塞两端液压油,保证工作活塞位置固定不动。通过换向阀2的液压通路,实现油路反向循环,即可使工作活塞反向运动。该液压系统设计最高工作压力21 MPa,抗振级别20g,耐温120 ℃,耐压105 MPa。

2.1.4 机械旋转单元

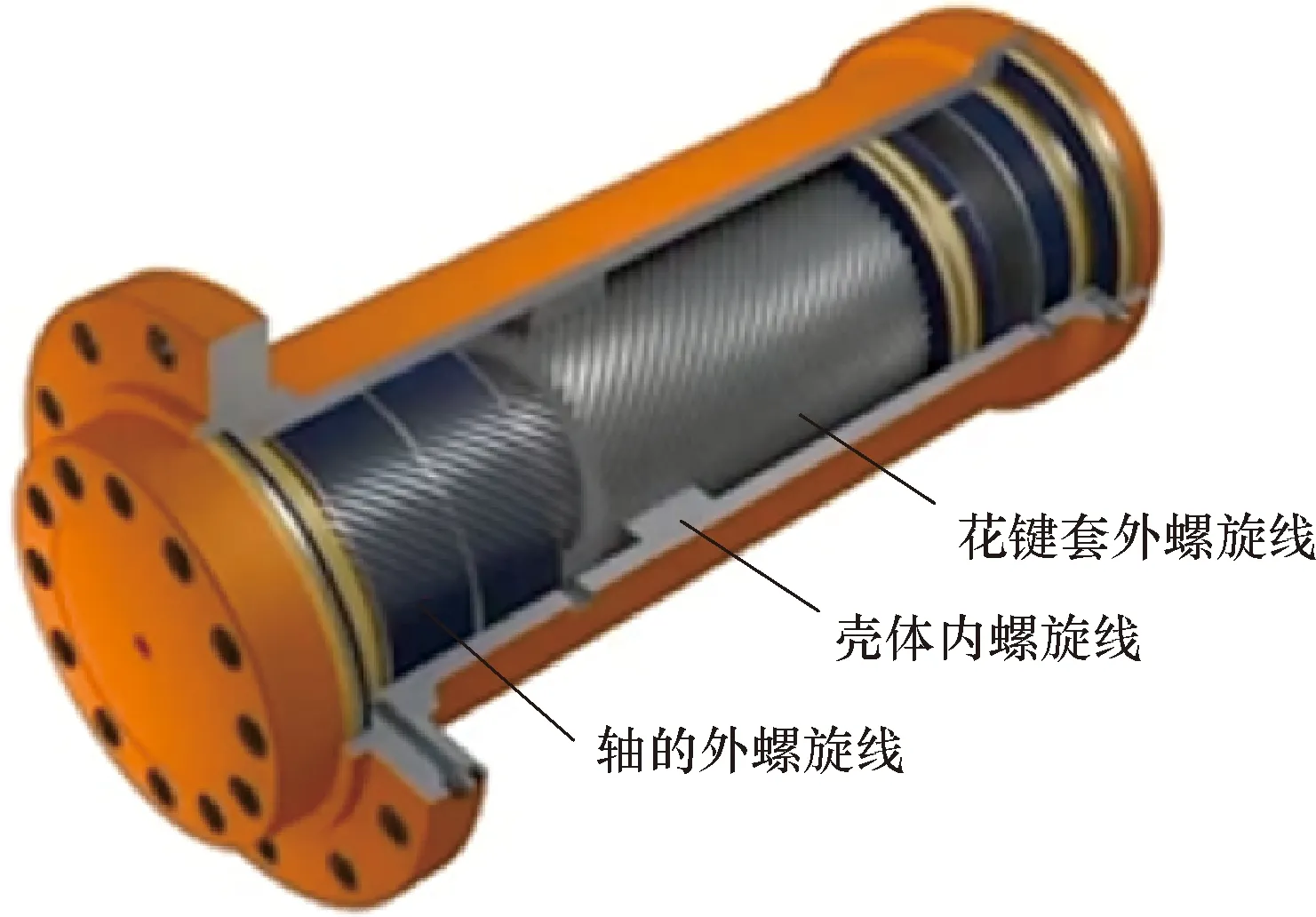

机械系统选用高强度合金材料,采用“两级螺纹副传动、螺杆换向”结构,利用螺旋式液压摆动油缸(见图5)的工作原理,主要由以下3部分构成:壳体(含有内螺旋线结构及两条油路)、花键套(也可称为活塞,末端连有一体的旋转密封,含有内螺旋线和外螺旋线结构)和轴(含有外螺旋线结构,跟输出轴一体)。这3部分即为3个相对运动构件,形成了两对螺旋线啮合,分别为壳体的内螺旋线跟花键套的外螺旋线啮合,花键套的内螺旋线和轴的外螺旋线啮合。

图5 螺旋式液压摆动油缸Fig.5 Spiral hydraulic swing cylinder

由图5可知,定向器机械系统设计有两个流道,旋转密封将缸体分为左右两个腔,缸体上有左右两个油口,每个油口对应一个腔。壳体固定时,由液压系统产生的高压液体经流道进入,推动花键套边旋转边朝另一个油口的方向运动,从而带动了轴的旋转;当需要反向旋转时,只需将液压油从前述的出油口泵入,前述的进油口变为出油口,花键套即朝相反的方向运动,同时带动轴反向旋转。活塞向左、向右直线移动带动芯轴旋转,从而达到旋转器顺时针或逆时针旋转换向的目的。

2.2 传动部分性能校核

设计的定向器机械传动部分的主要参数为:第一螺旋副材料HT600,螺纹牙型30°梯形,螺旋升角60°,外螺纹大径56 mm,外螺纹中径53 mm,螺距10.7 mm,螺旋线数27,导程288 mm;第二螺旋副材料42CrMo,螺纹牙型30°梯形,螺旋升角60°,外螺纹大径82 mm,外螺纹中径79 mm,螺距10.7 mm,螺旋线数40,导程430 mm;活塞行程192 mm,最高工作压力21 MPa,活塞外径为85 mm,活塞内径50.8 mm,活塞有效受力面积3 645.8 mm2。

2.2.1 输出扭矩校核

考虑摩擦力影响的实际输出扭矩为[8-9]:

(1)

式中:M为输出扭矩,N·m;p为液压缸中油的压力,MPa;d1、d2为两级螺旋副螺纹中径尺寸,mm;A为空心螺杆的有效受力面积,mm2;α1、α2为两级螺旋副的螺旋升角,(°);β1、β2为两级螺旋副的摩擦角,(°)。

通过查阅机械设计手册[5],钢与铸铁在有润滑的条件下摩擦因数范围在0.05~0.15之间,考虑活塞所采用的HT600材料所含碳以石墨的形式存在,具有一定的自润滑能力,故摩擦因数取值0.08,由摩擦因数f=tanβ可求得β1=β2≈4.6°。由此可得最大输出扭矩M≈1 761 N·m。

2.2.2 输出转角校核

摆动缸输出转角为两级螺旋副转角的矢量叠加[10-12],即:

(2)

式中:γ为两级螺旋副合成转角,rad;γ1、γ2分别为两级螺旋副最大转角,rad;L为空心螺杆行程,mm;S1、S2分别为两级螺旋副的导程,mm。

将设计的参数代入式(2),可得最大输出转角γ≈400.7。

3 室内测试

通过室内试验,检验连续管侧钻井下定向器的转角、工作扭矩、密封绝缘,以及在高温、振动情况下仪器电子控制单元及液压控制单元的抗温抗振性能。

3.1 转角及扭矩测试

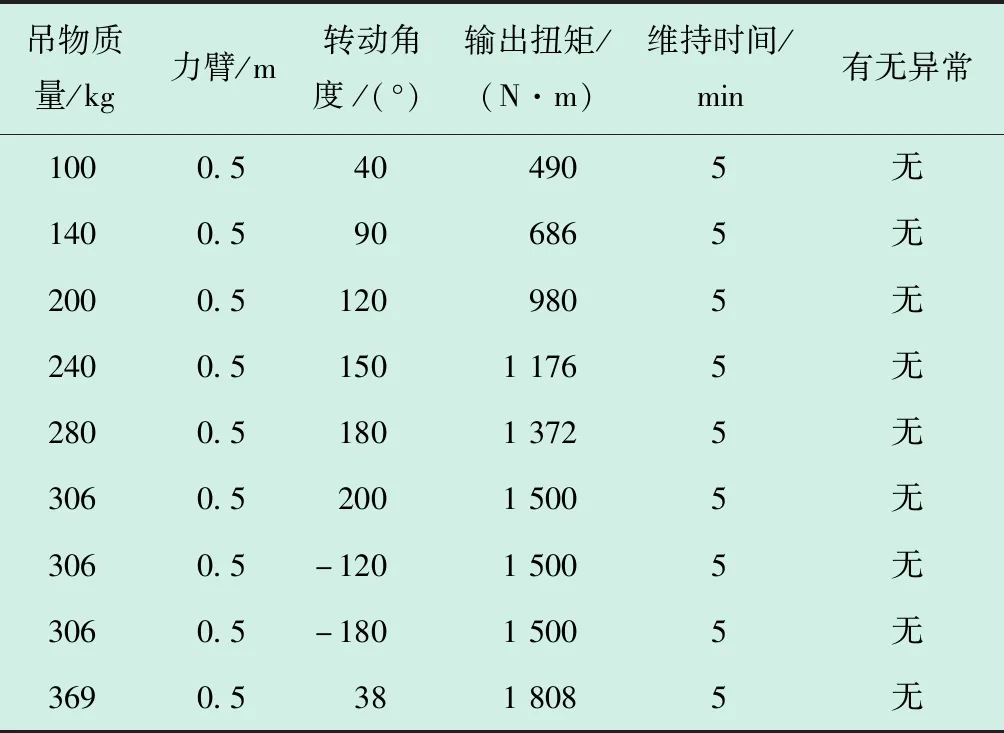

将连续管侧钻井下定向器固定在试验台架上,用导线将地面控制主机和续管侧钻井下定向器连接起来,主机通电开机,空载情况下控制定向装置分别顺时针、逆时针到头,测量旋转角为400°。使用专用力臂套在定向装置输出轴上,逐步增加悬挂重物的重力,利用软件控制旋转定向装置正向、反向旋转,根据所悬挂重物的重力及力臂的长度即可计算旋转定向装置的工作扭矩,试验数据见表1。试验最高扭矩1 808 N·m,转向装置工作正常,检查工具外形、连接部位无变形及损伤,说明转向装置的扭矩达到设计要求。

表1 连续管侧钻井下定向器扭矩及自锁测试数据表Table 1 Torque and self-locking test data of directional device for coiled tubing sidetracking

3.2 密封绝缘测试

将控制主机与电子控制单元连接,测试控制旋转短节工作正常,然后用专用试压密封堵头将定向器两端及连接插针堵死,连接好试压接头,再接好高压管线及试压泵,向工具内泵入清水,试验压力由0逐渐增加至35 MPa,稳压30 min,观察工具各连接处无渗漏。试压完成后泄压拆掉试压接头,排净工具内腔的清水,测量插针的通断及绝缘情况,结果均显示良好,然后将控制主机与仪器用导线连接。开机后下发旋转指令,旋转定向装置旋转正常,仪器旋转角度与软件显示角度相匹配,说明测量装置与旋转定向装置的密封、绝缘性符合设计要求。

3.3 耐温抗振测试

将控制主机与旋转定向装置的电子控制单元用导电线连接后进行测试,检查控制及旋转角度测量正常,然后将旋转定向装置放入高温振动试验舱内并固定,并通过导线与放在舱外的地面控制主机连接。启动加温和振动程序,观察并记录工具在不同温度和振动状态下的工作参数和工作性能。

4 现场应用及存在的问题

连续管侧钻井下定向器先后在G04-19NX和G08-21-X两口井进行现场试验,累计完成裸眼段钻进610.66 m,最长单井裸眼长度达到401.60 m,定向装置按要求完成井斜、方位的调整并可靠自锁。

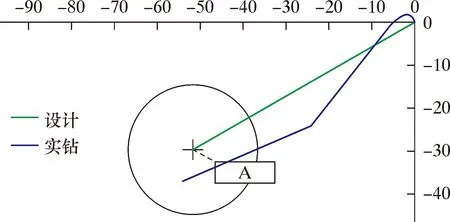

其中在GO8-21-X井实现了完整的增斜段定向钻进试验。该井开窗深度953.18 m,完钻井深1 354.78 m,裸眼段长度401.60 m,整个定向试验过程中利用定向装置对工具面调整8次,井斜由0°增至11.28°,方位由338.1°调整至247.1°,实钻井眼轨迹与设计井眼轨迹对比见图6。

图6 GO8-21-X井设计与实钻井眼轨迹对比Fig.6 Comparison between designed borehole trajectory and drilled borehole trajectory for Well GO8-21-X

为了检验定向装置测量数据的准确度,在完成裸眼钻进后,利用ø73.0 mm钻杆携带无线MWD对井眼轨迹进行复测校核。无线MWD测得的井眼轨迹数据与连续管定向装置测得的数据对比如表2所示。

表2 GO8-21-X井井眼轨迹数据对比Table 2 Comparison of borehole trajectory data for Well GO8-21-X

从表2可以看出,井斜的误差较小,而方位误差较大,尤其是在井斜小、距离套管近时。分析认为影响定向装置测量数据误差较大的原因为井斜方位测量仪所处的无磁环境不够,受套管、钻具及定向装置中电机、阀件等的磁场影响,导致测量数据偏差较大。

通过现场试验,验证了定向器的抗振、耐温、工作扭矩等指标达到了设计要求,可以满足现场施工对工具面调整的基本要求,但也存在如下问题。

(1)所研制的定向器,其工作扭矩小于弯螺杆的工作扭矩,因此在调整工具面时需要停泵,并上提钻具,将钻头提离井底,方可进行调整工具面作业。

(2)由于定向器的工作扭矩有限,且单向旋转角度为400°,无法同弯螺杆配合进行复合钻进,所以在完成增斜钻进进入稳斜钻进井段时,需要起出弯螺杆更换直螺杆进行稳斜钻进。

(3)井斜、方位测量数据与无线WMD相比存在一定的偏差,原因是仪器在测量时受磁场影响较大,需加长井斜方位测量短节上下无磁短节的长度,以增加无磁环境,减少测量数据的误差。

5 结 论

(1)设计的连续管侧钻井下定向器,采用电-液控制,实现了大扭矩下的精准控制,相比较利用改变钻井液排量实现工具面调整的纯机械式定向器,提高了操作的便捷性、可靠性和精准性。

(2)室内测试结果表明,该定向装置满足井温120 ℃、压差35 MPa以内的施工井况,可实现±200°双向旋转调整工具面角,最大工作扭矩为1 500 N·m。

(3)目前定向装置中的井斜、方位测量模块测得的数据还存在一定的偏差,需降低磁场干扰,提高MWD探管无磁环境后做进一步现场试验。