CDD110B型旋铣引鞋强度及流场特性分析*

2022-09-14胡鑫雨易先中李培梅周元华

胡鑫雨 易先中 任 路 李培梅 杨 森 丛 成 周元华

(1.长江大学机械工程学院 2.中国石油集团渤海钻探工程有限公司工程技术研究院 3.中国石油集团川庆钻探工程有限公司长庆钻井总公司)

0 引 言

现代油气田钻探工程中,丛式水平井、大位移水平井和超深水平井等复杂结构井型越来越多,对井壁光滑性的要求也越来越高[1-3]。在钻井工作中常因井眼清洁不当而导致岩屑沉积和岩屑床形成,进而影响固井质量和套管服役寿命[4-7],目前通常采用特制的井下工具对钻井裸眼进行机械修整[8-11]。

为了深入了解井眼清洁对通井作业的影响,众多学者已经开展了相当多有针对性的研究。才辉等[12]发现在钻井条件下,输送岩屑床会受到液压和物理因素的限制,故钻井液的流速无法达到要求的高速值,在这种情况下,利用钻柱的旋转不仅可以加强岩屑的运移,还可以在钻井液流速较低时也能有效完成井眼清洗。郭晓乐等[13]利用SETS方法综合考虑岩屑不同运移方式、悬浮层固液两相速度差以及钻杆旋转的影响,对大位移井全井段三层岩屑动态运移进行了研究,发现排量对岩屑床的形成和冲蚀速度影响大,排量越小,形成的岩屑床越高,对井眼的清洁难度越大。闫铁等[14]在对垂直井眼研究的基础上加入井斜角的影响,从而得到新的数学模型并借此分析了一种螺旋式井下清理工具对岩屑颗粒运动规律的影响,发现螺旋角的大小会影响岩屑颗粒的轴向和切向速度,切向速度越高,井壁附近的颗粒越易被携带出井筒,轴向速度越高,岩屑颗粒运移越明显。鹿传世[15]提出了一种岩屑床清除工具,该工具可以加接于钻杆中间,利用其水力清除和机械破坏的双重作用来达到清除岩屑床的目的。A.K.ABBAS等[16]利用流量回路模拟器模拟在复杂轨迹井眼清洁中,流速、钻井液密度、钻柱偏心率、管道旋转和钻屑尺寸对岩屑循环出井的影响,结果表明钻柱旋转和流速是对岩屑输送过程影响最大的因素。

由以上分析可知,目前对井眼清洁方面的理论研究丰富,但是考虑的因素不够全面并且缺乏对井眼修整工具的设计。增大排量是岩屑运移最有效的办法之一,但是由于增大排量会受到液压和设备等的限制,不可能无限增大排量;其次是液流无法一次性冲蚀井眼岩屑,残留岩屑将附着于井眼,需要多次通井,这将增加钻井成本且影响钻井作业进度。为了找到排量和岩屑的最佳组合,进一步提高通井作业中井壁的光滑性和有效性,设计了一种新型CDD110B型井下螺旋式动力修整工具。旋铣引鞋是该动力修整工具的重要部件,具有井眼修整和通井双重功能。在实际使用中发现,旋铣引鞋也是该动力修整工具的薄弱部件,在工作过程需要承受通井的钻压、切削扭矩以及切削热等多种载荷。故本文首先利用三维建模软件建立CDD110B型旋铣引鞋模型,其次运用有限元方法数值模拟分析旋铣引鞋在不同钻压、扭矩、排量、转速下的力学特性和液流特征,最后通过计算结果分析出新型CDD110B型井下螺旋式动力修整工具的使用效果。研究结果可为后期井下螺旋式井壁清理工具优化与研究提供技术指导。

1 CDD110B型旋铣引鞋模型建立

CDD110B型井下螺旋式动力修整工具由旋铣引鞋、通井划眼器和大力矩通井马达等三大部分组成,如图1所示。

1—旋铣引鞋(1次切削);2—通井划眼器(2次切削);3—井下通井马达。图1 CDD110B型井下螺旋式动力修整工具结构示意图Fig.1 Structure of CDD110B downhole spiral power dressing tool

其工作原理是利用大扭矩通井马达输送动力,引起驱动通井划眼器和旋铣引鞋发生旋转运动,进而利用旋铣引鞋的螺旋叶片和通井划眼器的切削刃对井眼分别进行切削与修整工作,流体在旋铣引鞋内部形成高强度涡流将整个作业过程中的岩屑一次性运移清理至井眼外,以达到提高井眼清洁程度,减少钻井成本,加快钻井作业进度的目的。

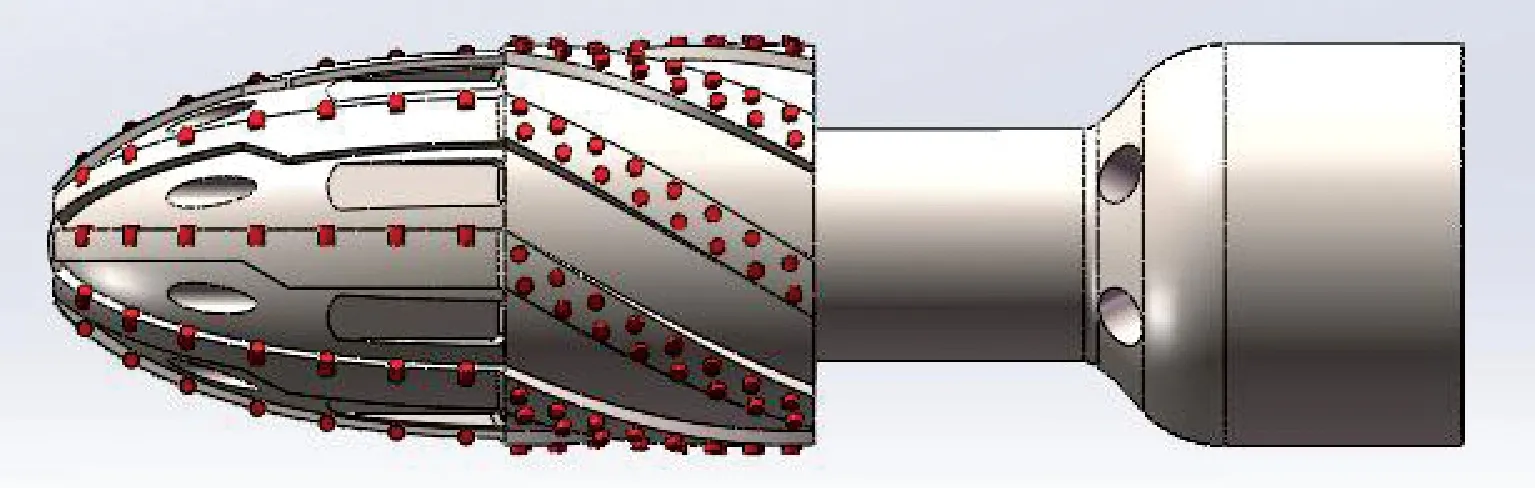

在实际使用中发现,旋铣引鞋是该动力修整工具的薄弱部件。CDD110B型旋铣引鞋模型采用建模软件建立,该旋铣引鞋最大外径为110 mm,长度为350 mm,冠部呈椭球曲面,8棱8翼,棱边和螺旋翼片上均设置有切削刃,如图2所示。引鞋由专用的动力元件驱动,可切削凸起井壁,具有井眼修整和通井双重功能。

图2 CDD110B型旋铣引鞋模型Fig.2 Model of CDD110B rotary milling guide shoe

2 数值模拟分析

2.1 旋铣引鞋流场计算模型

湍流是一种高度复杂的三维不规则的流动形式。湍流流动虽然是非线性化的复杂流动,但是仍旧可以通过数值模拟方法来模拟其流动[17-18]。要想对湍流流动进行有效模拟,选择一个合适的湍流模型非常重要,因为这决定了在有限元软件中模拟计算的精度。不同的湍流模型都有不同的应用范围与之相适应,对于具有不同流动特征的流场模拟应选用不同的湍流模型。

在湍流流态下,通井作业时,钻井液对井眼底边部位岩屑床床面岩屑的拖拽力较强,岩屑更容易受流体冲击而发生机械移动,最终跟随循环流体被携带出井眼[19]。本文模型为管内旋转运动,故模拟计算选用湍流模型的Realizablek-ε模型。

2.2 旋铣引鞋划分流场计算域

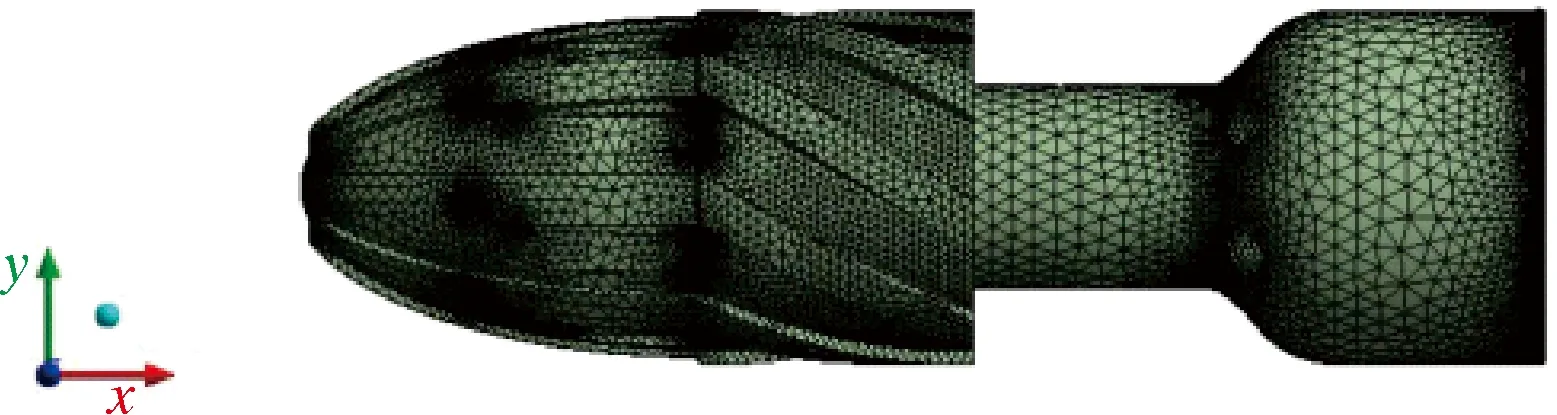

因旋铣引鞋的快速旋转会使螺旋翼片槽中的流体随它一起旋转,故需要将接触旋铣引鞋的流体与外围流体分割开,对其进行单独考虑,因此,旋铣引鞋流场的数值模拟属于包含有可动区域流动问题的模拟。对于可动区域流动问题,选用多参考系MRF模型,即将旋铣引鞋中快速旋转的流体部分与外围流体部分的流动看作是稳定的[20]。为了揭示旋铣引鞋内部流动特征,采用雷诺平均方法,对旋铣引鞋内部流动进行全流道数值模拟,考虑到旋铣引鞋流道结构复杂,设置两个计算域,其中计算域A是静止域设置为旋铣引鞋外部环境区域,计算域B是旋转域设置为旋铣引鞋旋转区域,如图3所示。

图3 流道计算域模型Fig.3 Calculation domain model of flow channel

2.3 旋铣引鞋强度分析网格模型

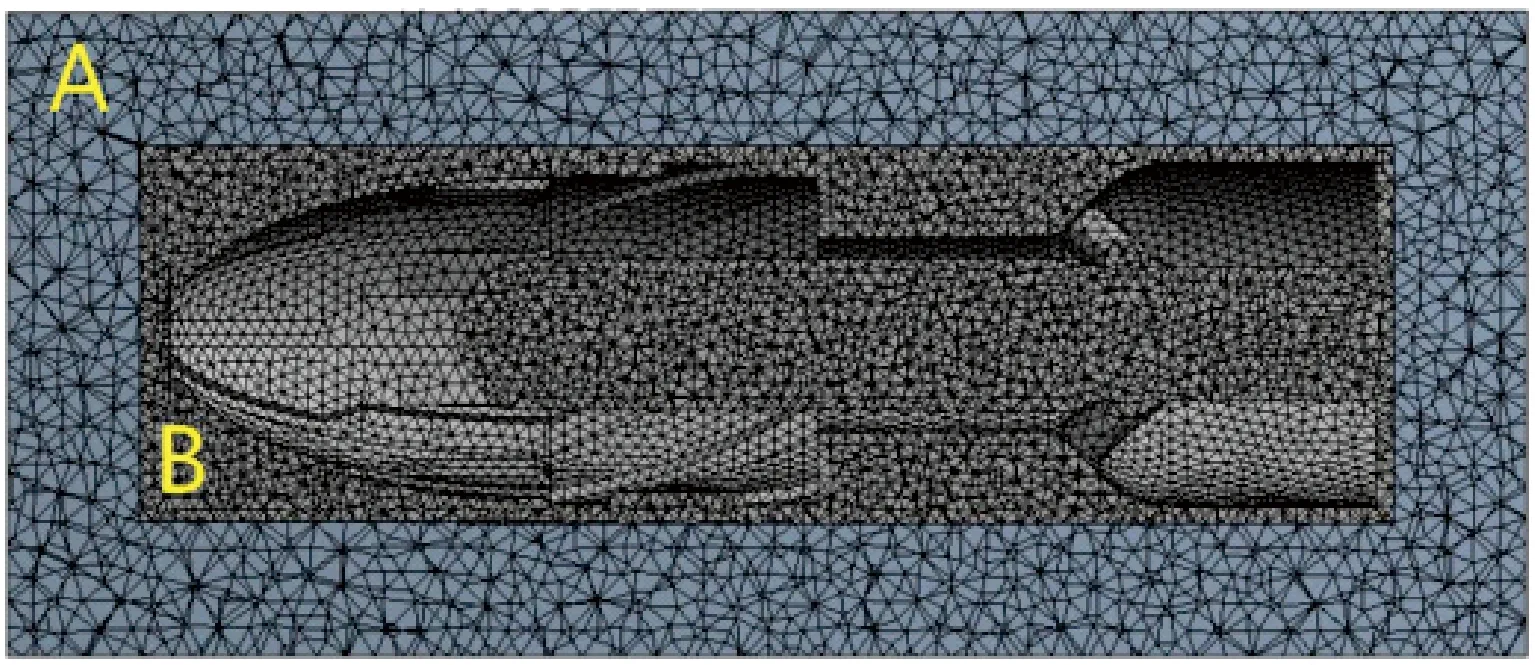

对于可动区域流动问题,生成的网格质量及所采用的算法是影响数值模拟计算效率与精度的主要因素[21]。对于复杂边界,为了尽量减少计算单元数,节省计算资源,通常采用非均匀网格进行划分。非均匀网格能够使网格数达到最少的同时又能保证足够的计算精度,在有限元软件中一般都能根据用户给定的具体要求智能划分。计算网格的合理划分和高质量是流体计算的前提条件,但由于旋铣引鞋外形复杂,无法实现对其整体网格的无限细化[22-23],故采用非均匀网格对旋铣引鞋网格尺寸进行调整,选用四面体网格进行网格划分,旋铣引鞋强度分析网格模型如图4所示。网格最终节点数为46 932,网格单元数为27 705。图5为旋铣引鞋流道计算域网格模型,网格最终节点数为50 584,网格单元数为238 780。

图4 旋铣引鞋强度分析网格模型Fig.4 Mesh model for strength analysis of rotary milling guide shoe

图5 旋铣引鞋流道计算域网格模型Fig.5 Mesh model of flow channel calculation domain of rotary milling guide shoe

2.4 边界条件设定

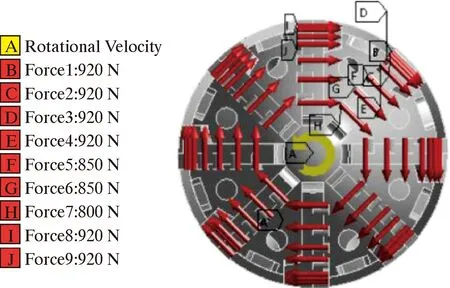

在力学分析中,旋铣引鞋由旋铣引鞋基体和切削齿构成。在对井壁的清洁过程中,旋铣引鞋承受钻压和井下动力工具所传递的扭矩。结合实际工况及有限元结构分析原理,设置试验参数如下:旋转速度为125 r/min,方向为逆时针;总钻压为20、30、40和50 kN;总扭矩为7、10、13和16 kN·m。旋铣引鞋与井下动力工具连接面施加约束,由于切削齿是直接接触井壁清理岩屑,旋铣引鞋所受钻压是分布在各个齿上,其中旋铣引鞋后切削齿受力最大,头部顶端切削齿的受力相对较小。旋铣引鞋受力分布如图6所示。

图6 旋铣引鞋受力分布图Fig.6 Force distribution of rotary milling guide shoe

在流场分析中,对旋铣引鞋的模拟分别设置了两个计算域,故边界条件的设置极为重要。整个模拟过程都在固定密度的稳态流动下进行计算,并忽略重力影响。用清水介质代替实际的钻井液,清水为不可压缩流体,将其流量25、30和35 L/s换算成动力工具计算模型进口速度,分别是2.94、3.53和4.12 m/s,从左至右为垂直入口,出口边界设置为自由流出。在模拟过程中,取X轴负方向为旋转轴,旋转方向根据右手定则为Y方向,如图5所示。将动力工具曲面边界设定为无滑移壁面边界条件。采用湍流模型中的Realizablek-ε模型,由于旋铣引鞋曲面边界复杂,所以选用k-ε模型中Enhanced wall Treatment以达到增强壁面处理的目的。

3 计算结果及分析

3.1 旋铣引鞋力学分析

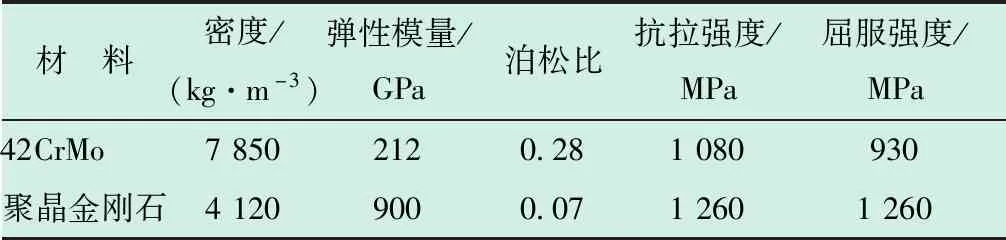

在Workbench中,假设模型材料和内部组织结构特性为连续、均质且各向同性,其中旋铣引鞋螺旋叶轮基体材料选用42CrMo,切削齿为聚晶金刚石,材料特性参数如表1所示。

表1 材料特性参数Table 1 Material characteristic parameters

3.1.1 旋铣引鞋扭矩分析

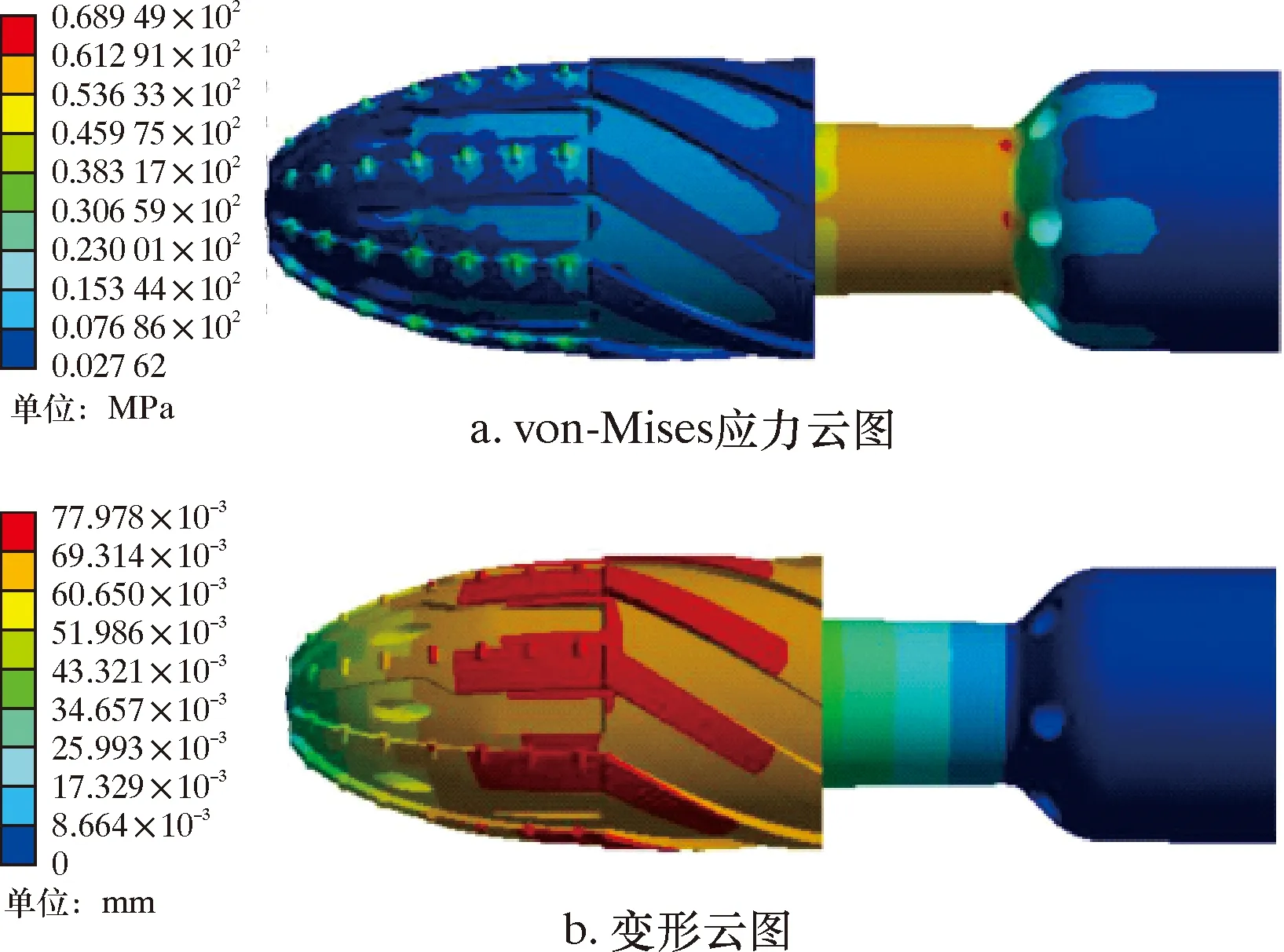

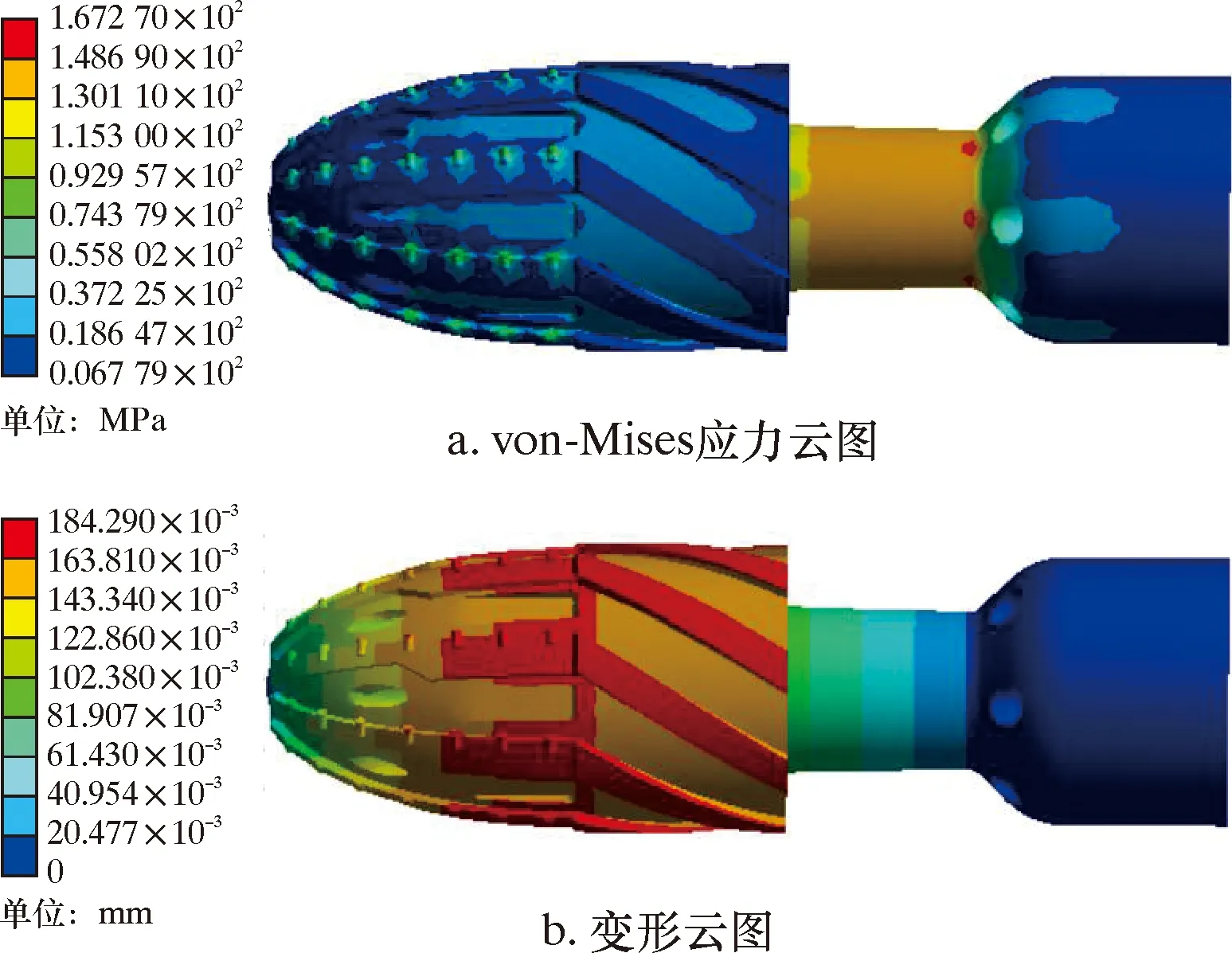

利用单因素分析法分析工作扭矩对旋铣引鞋最大变形量和最大应力的影响。计算钻压为20 kN,改变扭矩(7、10、13和16 kN·m)情况下的最大变形量和最大应力,选取典型结果显示扭矩作用下旋铣引鞋的变形云图与应力云图,如图7所示。旋铣引鞋最大变形量和最大应力随扭矩的变化曲线如图8所示。

图7 扭矩作用下旋铣引鞋的应力与变形云图Fig.7 Cloud chart of stress and deformation of rotary milling guide shoe under action of torque

图8 旋铣引鞋最大变形量和最大应力随扭矩的变化曲线Fig.8 Variation of total deformation and maximum stress of rotary milling guide shoe with torque

由图7可知,最大应力在旋铣引鞋腰部与后座连接处,最大变形集中于后切削齿和叶轮上。从图8可知,在不同的扭矩作用下,旋铣引鞋最大变形量和最大应力均随扭矩的增加呈线性递增趋势,在总钻压为20 kN,扭矩为16 kN·m时,最大应力为68.983 MPa,最大变形量为0.078 51 mm。

3.1.2 旋铣引鞋钻压分析

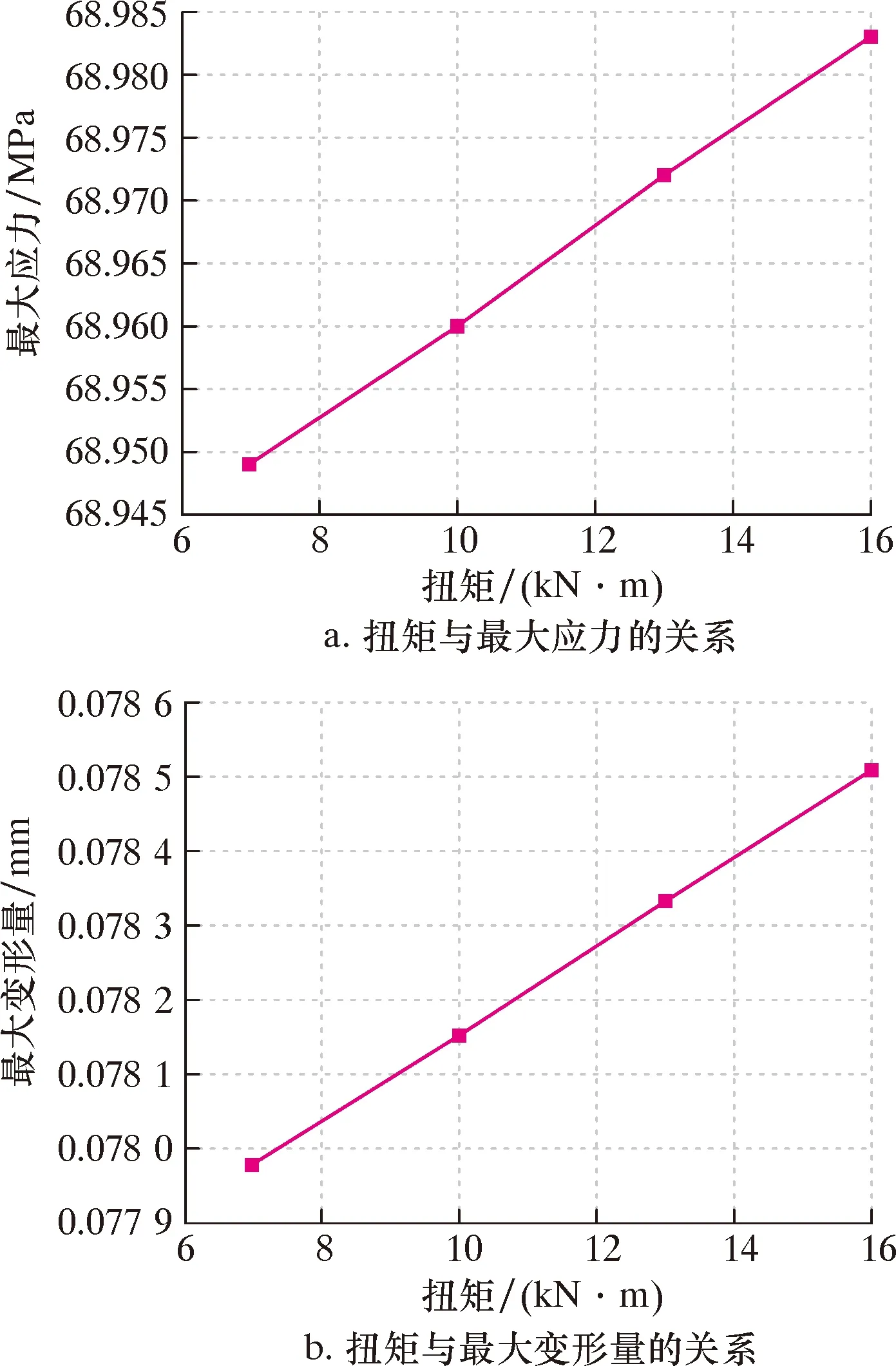

当扭矩为7 kN·m,分析钻压(20、30、40和50 kN)对旋铣引鞋的最大变形量和最大应力的影响。计算不同情况下的最大变形量和最大应力,选取典型结果显示钻压作用下旋铣引鞋的变形云图与应力云图,如图9所示。旋铣引鞋最大变形量和最大应力随钻压的变化曲线如图10所示。

图9 钻压作用下旋铣引鞋应力与变形云图Fig.9 Cloud chart of stress and deformation of rotary milling guide shoe under action of WOB

图9与图7显示结果相似,最大应力都在旋铣引鞋腰部与后座连接处,但是最大变形位置除了分布于后切削齿外,叶轮上的变形范围更广;根据图10,不同钻压下,旋铣引鞋最大变形量和最大应力均随扭矩的增加呈线性递增趋势,在总钻压为50 kN,扭矩为7 kN·m时,最大应力为167.3 MPa,最大变形量为0.184 83 mm。结合旋铣引鞋材料42CrMo,其屈服强度为930 MPa,故旋铣引鞋满足工作要求。

3.2 旋铣引鞋流场分析

由液体冲击旋铣引鞋的螺旋叶片进而驱动旋铣引鞋转动,为进一步对其进行分析,求解计算旋铣引鞋分别在流量q为25、30和35 L/s,转速为0、25、50、75、100、125和150 r/min下的速度场与压力场情况。

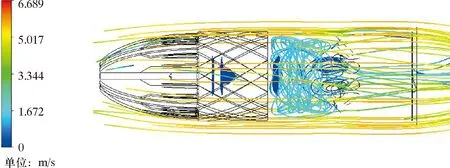

3.2.1 旋铣引鞋内部流线图

图11为旋铣引鞋内部旋转流体的流线轨迹。由图11可以看出,旋铣引鞋在钻进过程中流体沿工具两侧向后加速移动,流体经后座进液孔进入旋铣引鞋在腔体形成高强度涡流,可加速岩屑的运移和清理,提高旋铣引鞋对井壁的修整能力,加快通井的工作速度。

图11 旋铣引鞋内部流线图Fig.11 Internal streamline of rotary milling guide shoe

3.2.2 旋铣引鞋外部速度场

计算所得的旋铣引鞋外部流场速度分布云图如图12所示。由图12可知,旋铣引鞋在钻进过程中流体被冲开沿旋铣引鞋两侧向后加速移动,在螺旋翼片和后座部分流速增加最快,这大大增加了周围流场的岩屑运移速度,使旋铣引鞋修整井壁和通井能力得以迅速提高。

图12 旋铣引鞋外部流场速度分布云图Fig.12 Cloud chart of velocity distribution in external flow field of rotary milling guide shoe

图13为旋铣引鞋最大流速随转速的变化曲线。由图13可知:在同一流量中,不同转速下,旋铣引鞋修整井壁能力随转速和流量的增加而增强;在流量35 L/s,转速150 r/min时,流速达到最大,其修整力度最强,清壁能力最高。

图13 旋铣引鞋最大流速随转速的变化曲线Fig.13 Change curve of maximum flow rate of rotary milling guide shoe with rotational speed

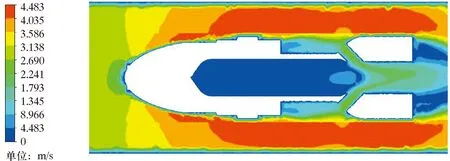

3.2.3 旋铣引鞋外部压力场

图14为旋铣引鞋外部流场压力云图。由图14可以看出,压力最大部分均位于旋铣引鞋端点区域,这是由于在钻井过程中,头部最先承受钻井液的冲击故其所受压力最大。

图14 旋铣引鞋外部流场压力云图Fig.14 Cloud chart of pressure distribution in external flow field of rotary milling guide shoe

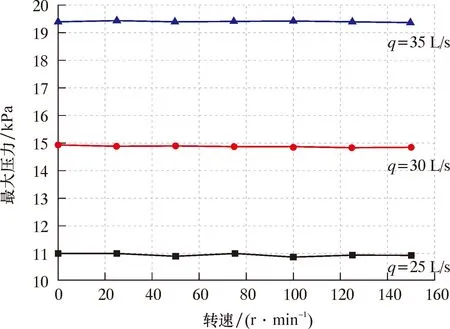

图15为旋铣引鞋最大压力随转速的变化曲线。由图15可知:在同一流量中,不同转速下,旋铣引鞋的最大压力线近似于水平直线;在同一转速下,其所受最大压力随流量的增大而增大,说明旋铣引鞋的最大压力与转速没有直接关系,流量为影响压力变化的主要因素。

图15 旋铣引鞋最大压力随转速的变化曲线Fig.15 Change curve of maximum pressure of rotary milling guide shoe with rotational speed

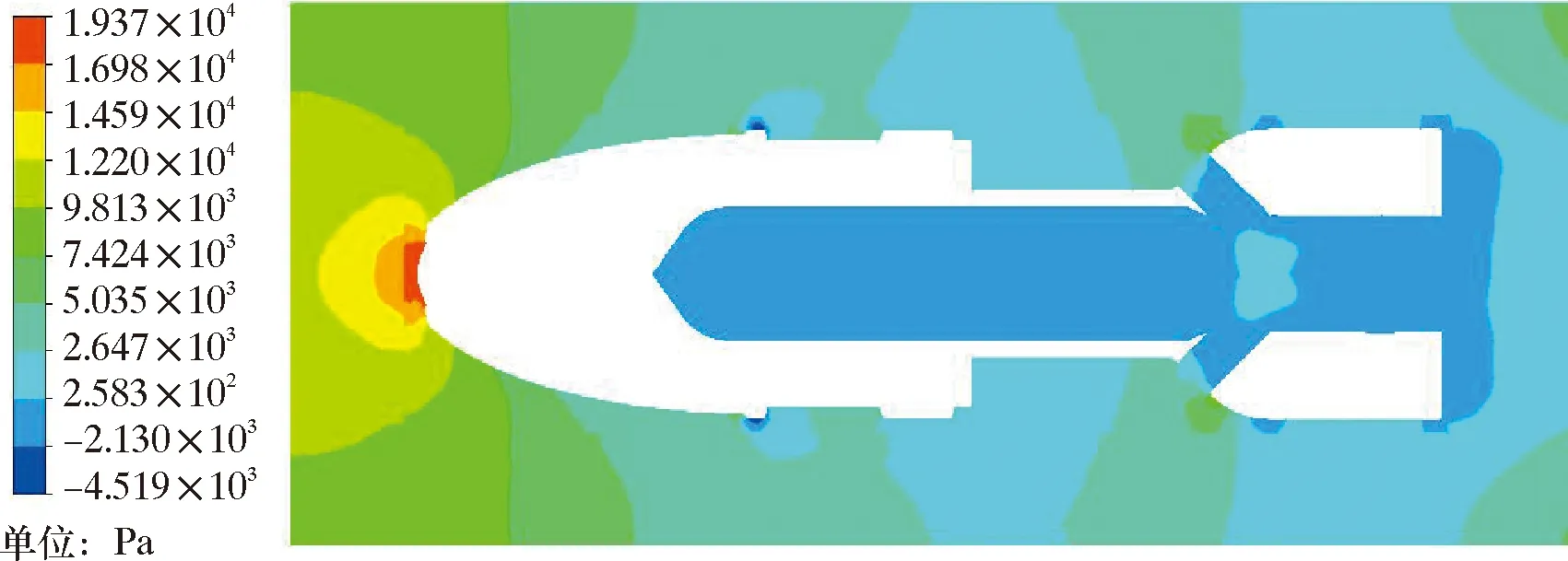

3.2.4 旋铣引鞋流场特性分析

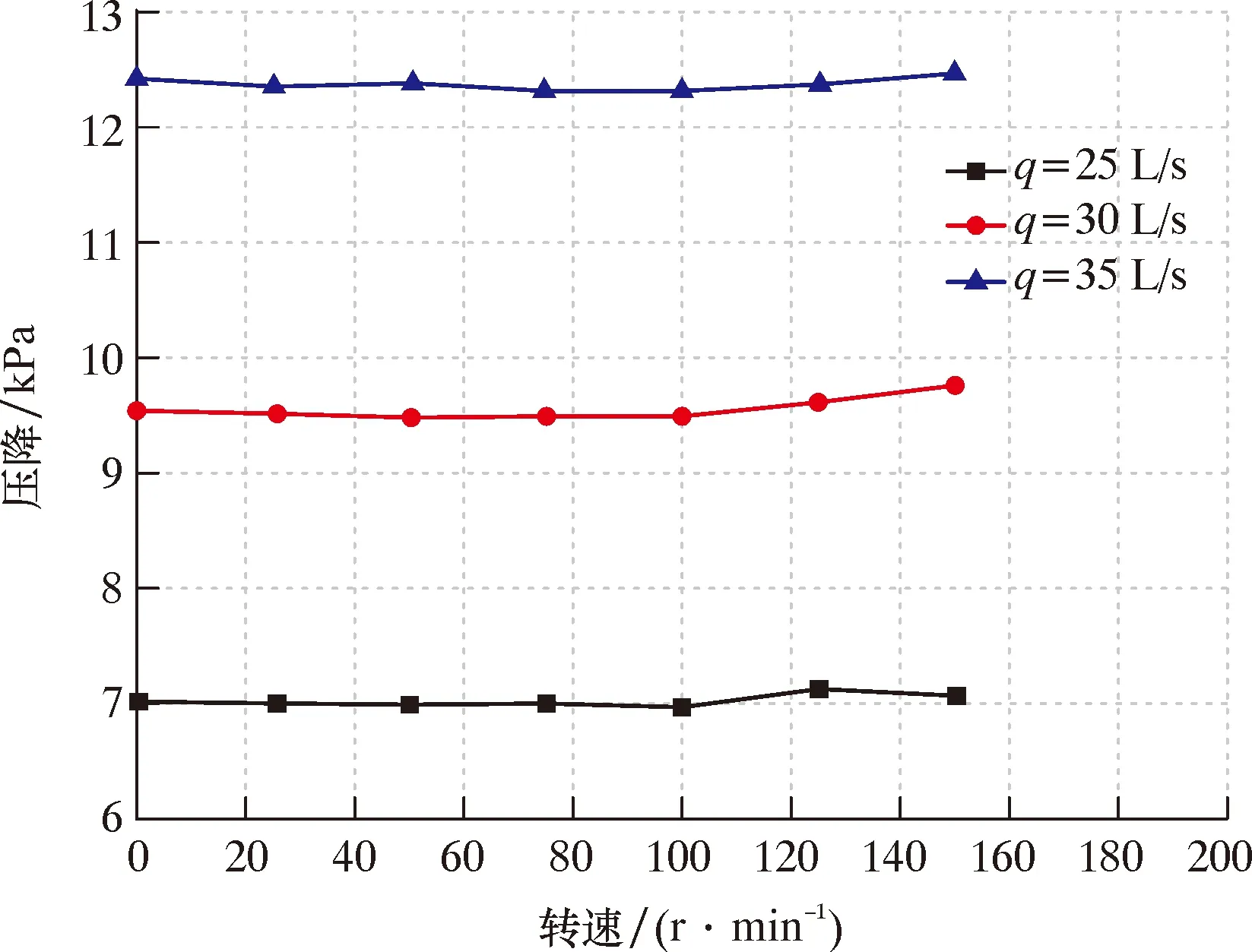

旋铣引鞋压降随转速的变化曲线如图16所示。由图16可以看出:在计算工况下,压降在0.07~0.12 MPa范围内;在不同流量下,旋铣引鞋压降随流量的增大而增大,但在同一流量中,旋铣引鞋的压降线随转速的变化近似于水平直线,说明转速变化不会影响旋铣引鞋对井壁的修整能力,流量变化为主要影响因素。

图16 旋铣引鞋压降随转速的变化曲线Fig.16 Change curve of pressure drop of rotary milling guide shoe with rotational speed

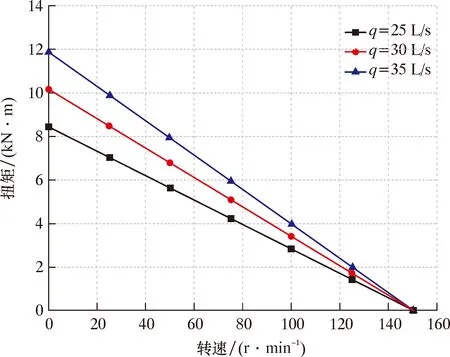

旋铣引鞋扭矩随转速变化曲线如图17所示。由图17可知:旋铣引鞋的扭矩随转速的增加呈线性下降趋势,其中流量为35 L/s时的扭矩下降梯度最大,流量为25 L/s时的转矩下降梯度最小;在流量为35 L/s,旋铣引鞋制动时扭矩最大可达11.86 kN·m,此时旋铣引鞋对钻井液的搅动力度最大,修整能力最强。

图17 旋铣引鞋扭矩随转速的变化曲线Fig.17 Change curve of torque of rotary milling guide shoe with rotational speed

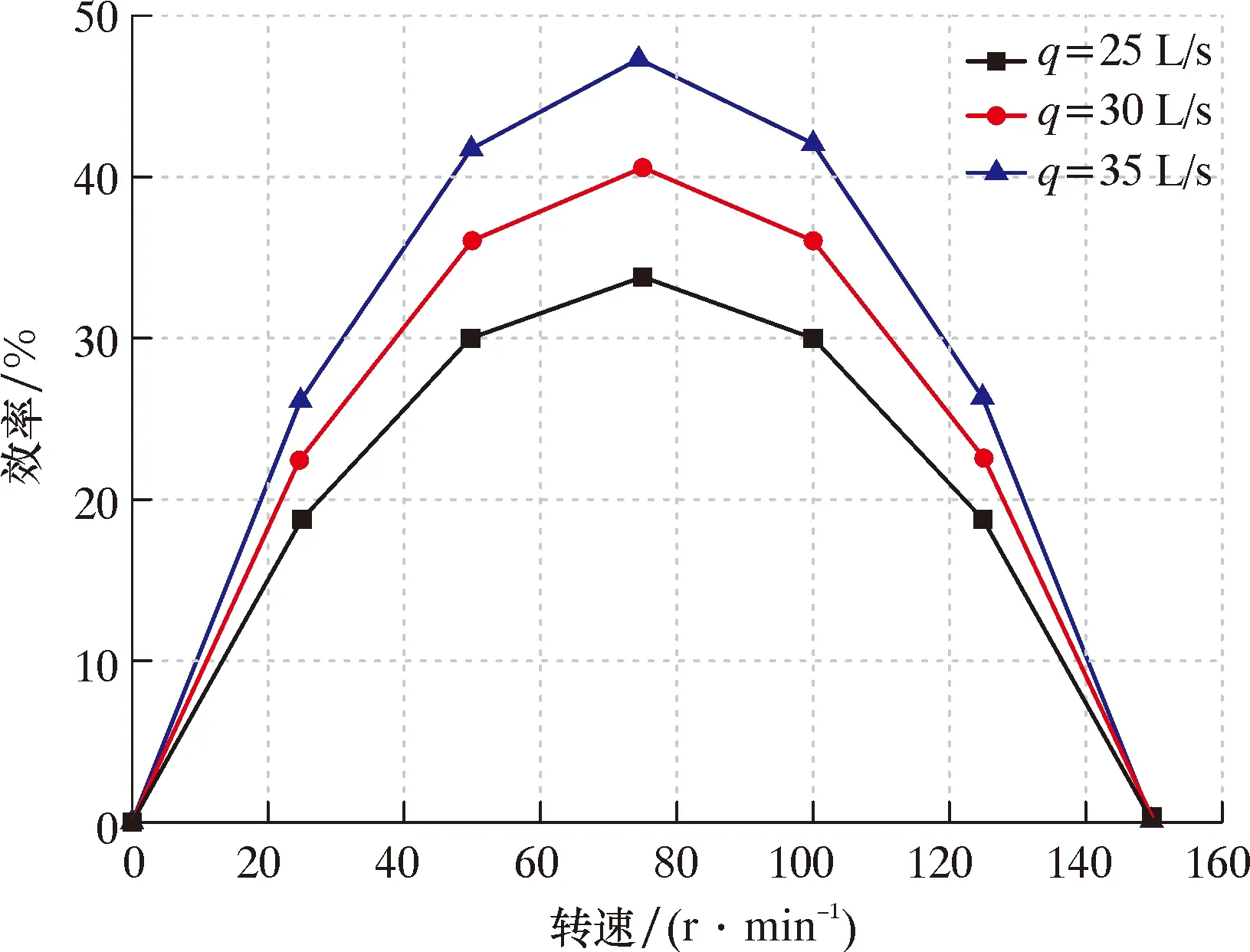

旋铣引鞋效率随转速的变化曲线如图18所示。由图18可以看出:在同一流量下,旋铣引鞋的工作效率与输出功率都与转速呈抛物线关系;旋铣引鞋从制动状态到75 r/min效率随转速的增加而增加,从75 r/min到150 r/min效率随转速增加而减少;最高效率点在75 r/min附近,说明旋铣引鞋的最佳工作状态为75 r/min左右,此时工作流量为35 L/s,最大效率为47.25%。

图18 旋铣引鞋效率随转速的变化曲线Fig.18 Change curve of efficiency of rotary milling guide shoe with rotational speed

总的来说,在流量从25 L/s到35 L/s的增加过程中,旋铣引鞋的压降、扭矩和效率均有所提高,在最高效率点,压降提高了77.14%,效率提高了42.10%,扭矩提高了40.00%。其最优工况点在转速75 r/min,流量35 L/s,此时压降最高为0.124 MPa,效率最大为47.25%,扭矩最高为11.86 kN·m。

4 结论及建议

(1)旋铣引鞋的最大应力和最大变形量均随扭矩和钻压的增加而增加,最大变形位置分布于后切削齿和叶轮上,变形量最大为0.184 83 mm;最大应力在旋铣引鞋腰部与后座连接处,应力最大为167.3 MPa,小于其材料的屈服强度930 MPa。通过最大变形量和屈服强度分析,旋铣引鞋设计满足工作要求。

(2)流体在旋铣引鞋内部形成的高强度涡流不仅有利于岩屑运移及清理,还极大地提高了其对井壁的修整和通井能力。

(3)旋铣引鞋对井壁的切削修整能力随转速和流量的增加而增强,其中流量是影响旋铣引鞋压力变化的主要因素,旋铣引鞋在钻头处所受压力最大并且随流量的增加而增加。

(4)在流量从25 L/s到35 L/s增加的过程中,旋铣引鞋的压降、转矩、效率均有所提高,其中压降提高了77.14%,扭矩提高了40.00%,效率提高了42.10%;最佳工况点在转速75 r/min,流量35 L/s时,压降最高为0.124 MPa,效率最高为47.25%,扭矩最高为11.86 kN·m。建议使用新型CDD110B型井下螺旋式动力修整工具时,控制其在最佳工况点,以增强旋铣引鞋对井壁的切削修整能力。