盾构工程泥浆脱水筛的优化设计与分析

2022-09-14肖桂华向代刚

甘 虎 肖桂华 向代刚

(三川德青工程机械有限公司,湖北 宜昌 443000)

0 引言

泥水盾构掘进是地铁及隧道工程中的一种先进并普遍采用的施工方式。在泥水盾构施工过程中,安装于地面的泥水处理系统是泥水盾构的一个重要子系统,而泥浆脱水筛则是该类泥水处理系统的核心设备。

盾构工程用泥浆脱水筛区别于其他筛机如矿筛或石油筛的地方在于以下2点:1)来料不断变化。盾构机在掘进过程中,地质条件多为复合地层,泥浆脱水筛是将泥浆中的物料进行渣浆分离,要求筛分出来的固相颗粒越多越好。2)筛面形式不同。在盾构工程泥浆处理中,脱水筛面多为向上爬坡,由于产率及物料特性的原因,因此筛上物料对筛机的力学影响更明显。

该公司自主开发了ZXT-2型脱水筛机用于盾构掘进的泥水处理,存在3个问题。1)筛体稳态振动时出现弹性变形。筛机在稳态工作时,出现中间振幅小、两端振幅大的类似扁担样弹性变形,且噪声也较大。2)筛机进料口处出现泥浆分布不均或堆积。3)筛机整体隔振弹簧刚度过大。

在启动-停车过程中,出现筛机脱离弹簧并撞击外围护架现象且传递给基础载荷明显较大。

1 ZXT-2脱水筛的运动学和动力学参数测试分析

通过对ZXT-2泥浆脱水筛进行运动学参数、动力学参数、同步稳定性能参数、几何尺寸和工艺参数、噪声参数以及刚度、强度等的测试分析,得出筛体稳态振动时出现弹性变形是由于筛机侧板较薄,从而导致筛机整体刚度、强度不足。筛机进料口处出现泥浆分布不均或堆积的情况是由于旋流器底流没有经过任何过度或缓冲装置而直接卸在筛面上。筛机整体隔振弹簧刚度过大其原因主要是筛机弹簧刚度设计过大。

1.1 ZXT-2脱水筛的运动学分析

测试仪器采用东方所振动测试采集分析仪(INV3060),通过变频器控制振动感应电机的供电频率,从而改变了电机的转速,测试了50 Hz供电频率下不同进料泥浆密度条件下筛机的动态特性。筛机共有4个弹簧座,每个座置有2根螺旋弹簧。

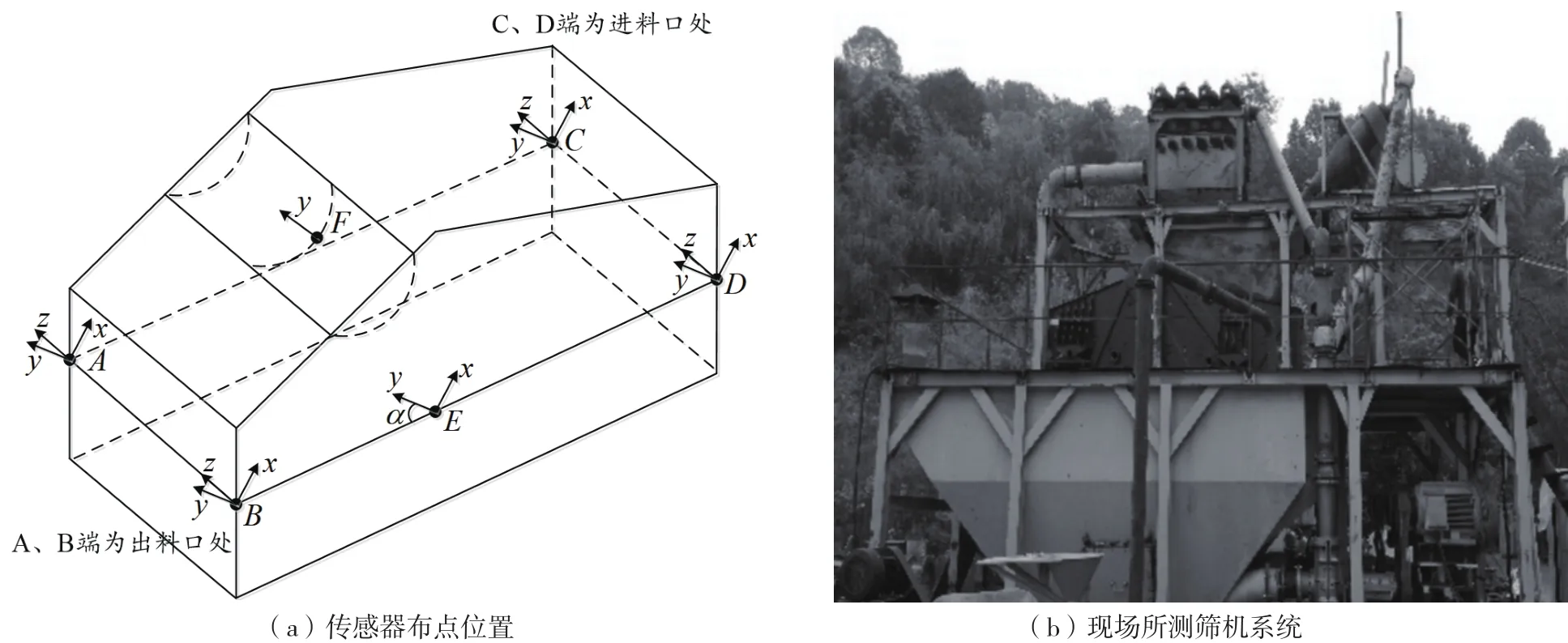

本次测试共计7个测点,测点位置及应变片方向如图1所示。

如图1所示,在ZXT-2型1.8m改进泥浆筛、、、、、六点处布置了加速度传感器。点、点为筛机出料口两端侧板的测点位置;点、点为筛机进料口两端侧板的测点位置;点为筛机质心处测点位置;点为筛机激振器大梁方向测点位置。

图1 加速度测点位置及加速度传感器方向示意图

在测试过程中,、、、四点处布置了三向加速度传感器,分别检测、、三个方向的加速度(振动方向角设定,方向与方向垂直;方向与筛机主振动方向一致;方向与平面垂直,即方向为筛机横向加速度),点布置了2个单向加速度传感器,分别检测、两个方向的加速度情况。点布置了一个单向的加速度传感器,用于检测方向的加速度。

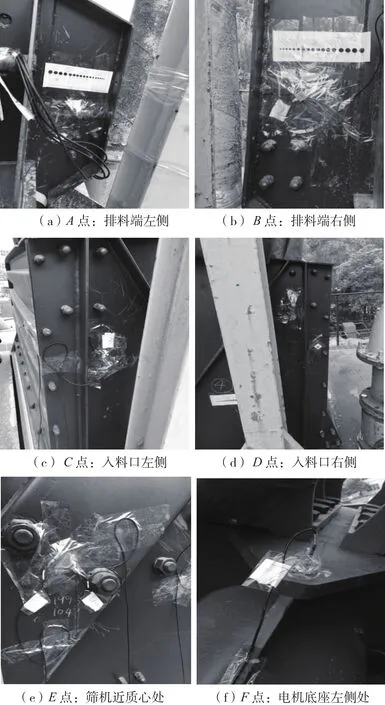

筛机上具体的加速度传感器测点位置如图2所示,他们分别置于排料口两端、入料口两端、筛机质心处以及电机底座处。

图2 泥浆振动筛上加速度传感器具体布点位置

1.1.2.1 进料泥浆密度1.17下方向、、、、、测点振幅-相位比较

对进料泥浆密度1.17条件下筛机稳态运转时、、、、、六测点方向的振幅-相位进行比较,观察各时间段各测点的振幅-相位是否一致,以此判断振动机体在主振动方向上是否产生弹性变形。

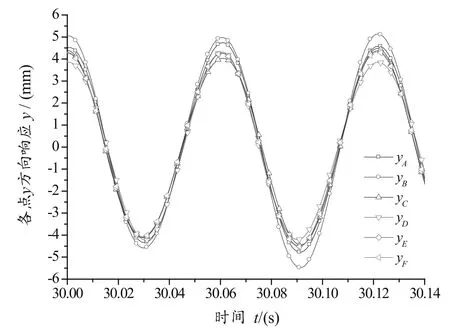

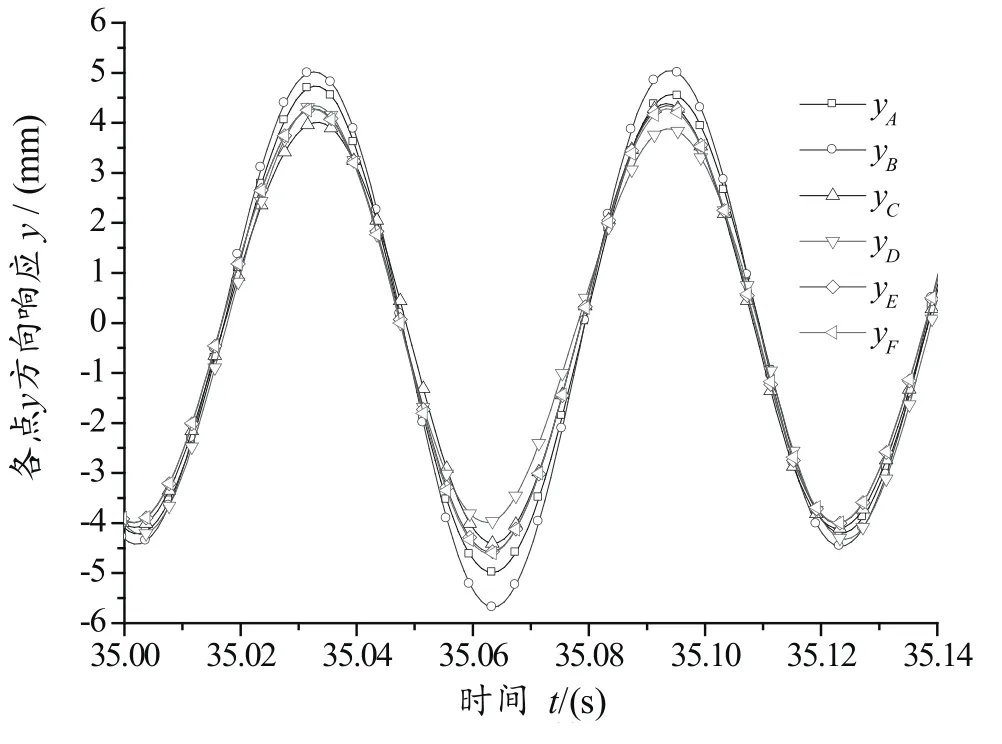

25 s~25.14 s各测点的相位比较如图3所示。

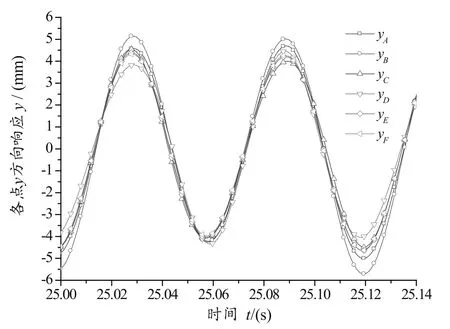

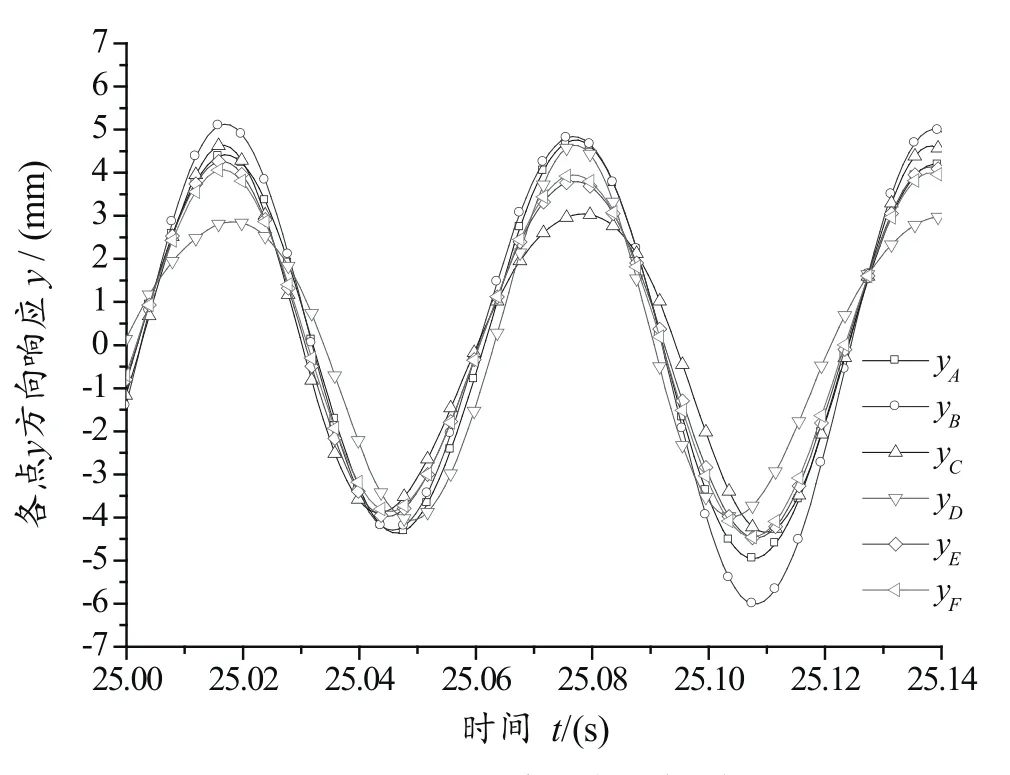

30 s~30.14 s各测点的相位比较如图4所示。

图4 30 s~30.14 s各测点相位比较

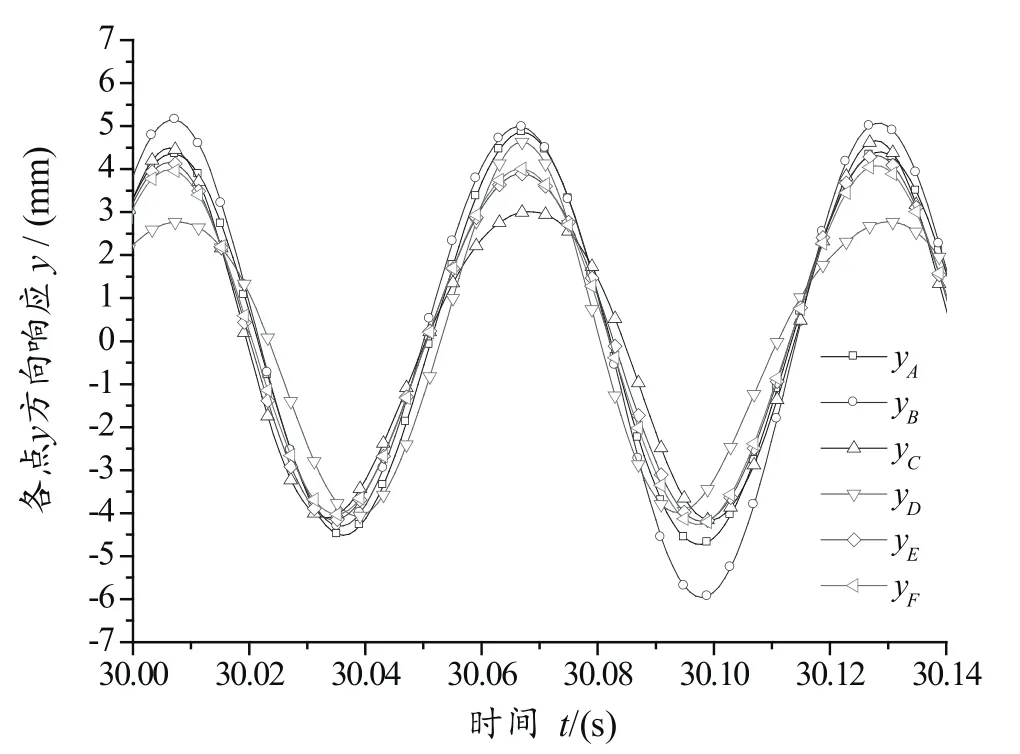

35 s~35.14 s各测点的相位比较如图5所示。

由图3~图5可知,筛机y方向各测点相位关系并非完全一致,在振动幅值上也出现微小差异,说明筛机出现弹性形变。其原因主要为筛机整体刚度不够,特别是侧板处。

图3 25 s~25.14 s各测点相位比较

图5 35 s~35.14 s各测点相位比较

进料泥浆密度1.24条件下方向、、、、、测点振幅-相位比较。

分别对进料泥浆密度1.24下筛机稳态运转阶段、、、、、六测点方向的振幅-相位进行比较,观察各时间段各测点的振幅-相位是否一致,从而判断振动机体在主要振动方向上是否产生弹性变形。

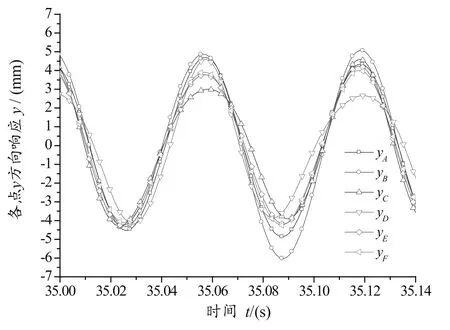

25s~25.14s各测点的相位比较如图6所示。30 s~30.14 s各测点的相位比较如图7所示。35 s~35.14 s各测点的相位比较如图8所示。由图6~图8可知,筛机y方向各测点相位关系并非完全一致,在幅值上也出现了微小的差异,说明筛机出现弹性形变。其原因主要为筛机整体刚度不够,特别是侧板处。

图6 25 s~25.14 s各测点相位比较

图7 30 s~30.14 s各测点相位比较

图8 35 s~35.14 s各测点相位比较

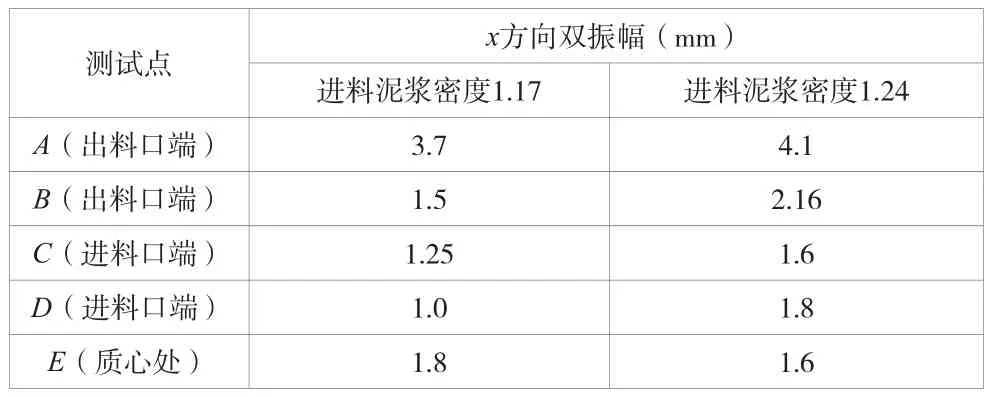

表1分别为进料泥浆密度1.17及1.24条件下筛机方向的振幅对比。

表1 不同进料泥浆密度条件下筛机x方向双振幅对比

由表1的数据对比分析可知:测点与测点在两种进料泥浆密度条件下的方向振幅不一致,其主要原因是因为、两端的弹簧刚度不一致及出现了筛体弹性变形,且进料泥浆密度越大,变形也就越大。

进料泥浆密度1.17及1.24条件下筛机方向的振幅对比。

表2分别为进料泥浆密度1.17及1.24条件下筛机方向的振幅对比。

表2 不同进料泥浆密度条件下筛机y方向双振幅对比

由表2的数据可得如下3个结论:1)进料泥浆密度1.17和1.24条件下,筛机进料口两端振幅基本一致,符合振动机械运行要求。2)进料泥浆密度1.17条件下,筛机出料口两端振幅基本一致,符合振动机械运行要求。3)在两种进料泥浆密度条件下,都有一个共同现象:质心处比进料口和出料口处振幅小,即筛机出现中间小、两端大的类似扁担样弹性变形,该现象不符合泥浆筛运行规范。

其原因主要为筛机四角弹簧刚度及弹簧自由压缩量不一致,且筛机侧板刚度和强度不够等原因引起。

进料泥浆密度1.17及1.24条件下筛机方向的振幅对比。

表3分别为进料泥浆密度1.17及1.24条件下筛机方向的振幅对比。

表3 不同进料泥浆密度条件下筛机z方向双振幅对比

由表3可知,筛机在横向上出现了不应该出现的振幅,其不符合泥浆筛运行规范。其原因主要是筛机四角弹簧刚度及弹簧自由压缩量不一致,且筛机整体刚度,包括侧板刚度和强度不够。

2 整机系统弹簧刚度及其自由压缩量等的测试

2.1 实测数据

设测点处弹簧自由压缩量用Δ表示,=,,,,则筛机空载时所测四角弹簧的自由高度和自由压缩量如下(所测筛机共4个弹簧座,每个座放置两根螺旋弹簧)。

弹簧自由高度(mm):=325;弹簧自由压缩量(mm):Δ=37, Δ=44, Δ=54, Δ=42。

由所测弹簧自由压缩量结果可知,四角弹簧只有压缩量不一致,且相差较多,从而会导致筛机四角振幅不一致。

系统弹簧自由压缩量取上述所测各弹簧的平均压缩量为 Δ=44 mm。

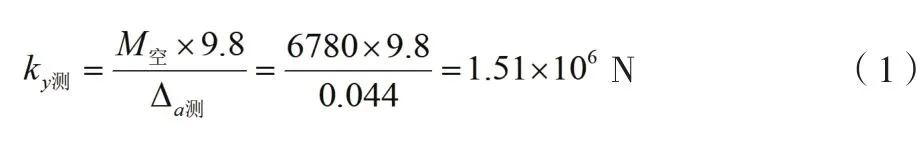

可根据式(1)来反推筛机方向弹簧刚度。

式中:—空载参振质量;Δ—弹簧平均压缩量;K—筛机y方向弹簧刚度。

2.2 根据筛机系统结构参数所得的理论计算数据

理论计算系统方向弹簧刚度应用如公式(2)所示。

式中: k为方向的弹簧刚度,N/m;为剪切弹性模量,Pa;为弹簧有效圈数;为弹簧中径,m。

根据筛机螺旋弹簧图纸所计算弹簧方向的刚度如式(3)。

理论计算弹簧自由压缩量如式(4)。

综上所述,通过筛机弹簧刚度的实测与理论计算的对比,可知实测结果与理论计算结果有一定差距,说明弹簧安装前并没有进行严格的刚度测试检验。此外,由各弹簧自由压缩量不一致可知,各个弹簧的实际刚度并不一致,建议弹簧安装前,进行严格的质量检验和刚度测试,如将同一自由高度和同一静压缩量的弹簧编为一组,以保证筛机稳定工作。

3 优化措施

3.1 筛机侧板由原来的厚8 mm改为厚12 mm

空载及有载测试结果显示,在筛机稳态振动时出现扁担样弹性变形,是筛机整体刚度不够导致的,因此,将筛机侧板由原来的厚8 mm改为厚12 mm,侧板材料采用厚度12mm的G20(原有筛机设计采用的Q235),并沿侧板边缘采用不等边角钢加固,提高筛机整体刚度强度,同时降噪且降低加工制造工艺难度。

3.2 筛机进料口处每层筛网上方增设布料装置

筛机进口处增加布料装置,且布料装置参振,从而使进料口处泥浆经由布料装置的导流而快速均布于筛面上,以加强筛面利用,防止筛机泥浆进口处筛面上出现堆积现象,提高筛机脱水效率和处理量。

3.3 重新设计隔振弹簧且保证合理的自由压缩量及频率比

原有筛机隔振弹簧刚度设计过大(即每个弹簧座放置4根螺旋弹簧),以致传递给地基载荷过大,且启动-停车过程中导致筛机脱离弹簧并撞击外围护架。现重新设计隔振弹簧参数,将每座4根弹簧改为每座3根弹簧,在保证合理的弹簧自由压缩量(50 mm)和频率比的同时,又进一步降低了筛机传递给基础的载荷。

4 优化效果对比分析

以京张高铁清华园隧道为例,盾构直径φ12.64 m,左线隧道长2000 m,右线隧道长1750 m,粉质黏土、粉土、圆砾及卵石土地层。其中全断面粉质黏土、粉土地层长约750 m,断面顶部/底部含粉质黏土、粉土复合地层长约1200 m(粉质黏土及粉土占比约30%~35%;其余主要为卵石土地层)。掘进设备采用2套德国海瑞克公司的泥水平衡式盾构机,泥浆循环量为2500 m/h,掘进速度6 cm/min,在左线更换一台优化后泥浆脱水筛做对比试验,如图9所示。

图9 现场出渣情况对比

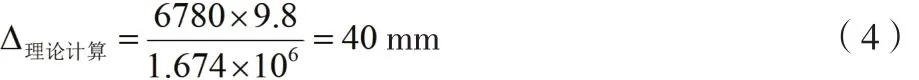

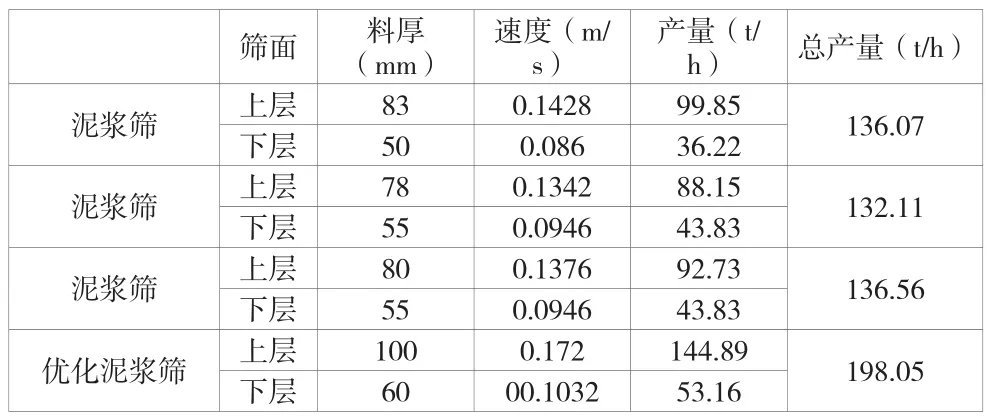

根据流量法计算振动筛的生产率如公式(5)所示。

式中:v为物料运行的实际平均速度,m/s;为筛面宽度,m;为物料松散密度,t/m;取值1.54;为料层厚度,m。

表4 盾构机正常掘进时的泥浆脱水筛参数对比表

在保证单因素变化的前提下,通过实测数据计算后,可以得出优化型脱水筛的产量较原筛机平均产量提高了46.5%左右。

截至京张高铁清华园隧道泥水盾构项目顺利贯通,历经两年半的实践检验,该泥浆脱水筛优化改良后的振动筛作业事故率降低超过30%,振动筛使用寿命增加50%,实践效果良好。

5 结语

泥浆脱水筛是地下空间建设盾构环流系统中泥水分离设备的核心部件,应加强地层变化对其运行作业中各类问题的分析研究,总结相适宜的优化措施,在确保盾构机顺利掘进的同时提高泥浆脱水筛的筛分效率、增强其对地层的适应性、延长设备使用周期,降低故障发生频率等,从而为整个隧道顺利施工提供必要条件,这是泥浆脱水筛研究的必然方向。