旋翼翼型高速风洞动态试验装置研制

2022-09-13张卫国李国强宋奎辉赵亮亮

张卫国,李国强,宋奎辉,阎 旭,赵亮亮

(1.西北工业大学航空学院,陕西 西安 710072;2.国防科技大学空天科学学院,湖南 长沙 410073;3.中国空气动力研究与发展中心低速空气动力研究所,四川 绵阳 621000;4.四川同人精工科技有限公司,四川 绵阳 621000)

直升机凭借垂直起降、悬停等优势,在民用和军用领域被广泛应用。但在高速前飞和机动飞行状态下,前行桨叶激波分离和后行桨叶大迎角导致的动态失速[1-4]会使旋翼产生非线性气动载荷,并引起高桨叶振动、颤振等问题[5-6],从而限制了直升机的承载能力、前飞速度和机动性能[7-8]。深入研究旋翼翼型动态失速的机理,有利于精确预测旋翼的气动力以及动态失速对旋翼载荷和性能的影响。风洞试验作为研究旋翼翼型动态失速特性的主要手段,对于提升直升机的飞行性能,推动民用和军用直升机向高任务载荷、高飞行速度、高机动性能发展有重要的支撑作用。

旋翼翼型动态失速研究是目前直升机空气动力学研究领域的热点[9]。国外学者依托所研制的动态试验装置,针对旋翼翼型的动态气动力预测[10]、动态失速流动结构变化[11-13]以及动态失速抑制[14-16]等开展了深入研究。在旋翼翼型动态试验装置研制方面[17-18],国内学者也开展了一些工作。例如:西北工业大学的王莹等[19]基于NF-6风洞研制了跨声速风洞翼型动态失效试验装置。该装置利用电机驱动曲柄连杆机构,从试验段单侧驱动翼型试验模型的振荡,试验马赫数为0.3,翼型试验模型的振荡频率最高达8 Hz,折算频率为0.05,但该装置不便使用天平测力,只能通过测量翼型试验模型表面压力来获得其动态试验数据,且单侧驱动限制了翼型试验模型的最大振荡频率,导致其振荡频率较低。南京航空航天大学的史志伟等[20]研制了俯仰/沉浮两自由度电控液压旋翼翼型动态试验装置,其俯仰机构和沉浮机构均使用液压伺服驱动,其中俯仰振荡频率达4 Hz,运动范围为-60°~60°,沉浮振荡频率达 2 Hz,运动范围为-125~125 mm。但该装置无天平测力机构,只能测量旋翼翼型表面的动态压力,而无法准确测量其阻力,且存在试验马赫数低和液压系统故障率高、维护不便等不足。

国内外研究表明,影响旋翼翼型动态失速的因素主要有折算频率和马赫数。从总体上看,国外主要的旋翼翼型动态试验装置都符合要求,但目前国内在该类动态试验装置的研制方面还存在以下不足:1)试验马赫数通常不超过0.3,且现有装置的振荡频率不高,难以兼顾马赫数和折算频率的要求;2)测试技术不能满足数据的高精度要求,仅采用表面测压方式无法获得更全面和更精确的动态试验数据。因此,目前国内的试验能力不能满足旋翼翼型动态失速研究向高马赫数、高精度发展的需求,难以为数值模拟方法提供可靠的数据支撑。

针对国内在旋翼翼型动态试验装置研究上的不足,笔者基于FL-20连续式跨声速风洞(简称FL-20风洞),设计了一套高速风洞动态试验装置。该装置采用单台伺服电机和曲柄连杆机构从旋翼翼型试验模型两端进行同步驱动,以提高其振荡频率和试验马赫数;使用双天平动态载荷测量结合表面动态压力测量的方式,以提升动态试验数据的测量精度。

1 旋翼翼型高速风洞动态试验装置设计

1.1 动态试验装置结构设计

基于FL-20风洞,配套研制旋翼翼型高速风洞动态试验装置。FL-20风洞的试验段尺寸为1.85 m(长)×0.60 m(宽)×0.60 m(高),包含四壁孔壁试验段,上下孔壁、左右实壁试验段,四壁槽壁试验段和上下槽壁、左右实壁试验段四种不同的组合形式。FL-20风洞试验段的马赫数为0.2~1.6,其控制精度小于0.001,雷诺数为0.10×106~2.25×106(旋翼翼型试验模型的参考长度为0.06 m);稳定段总压为0.15×105~2.50×105Pa,其控制精度小于0.1%。

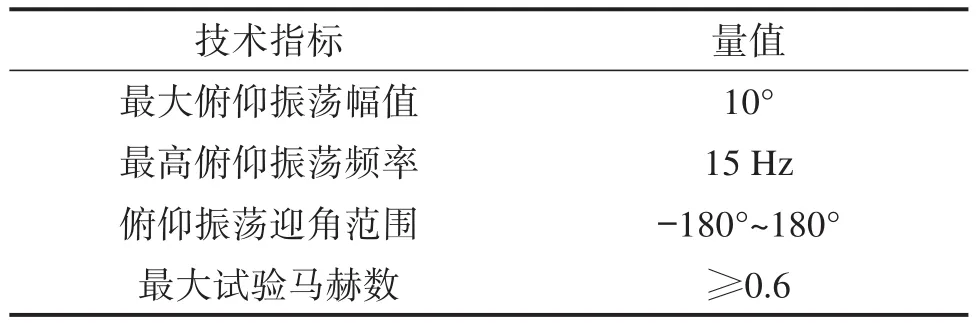

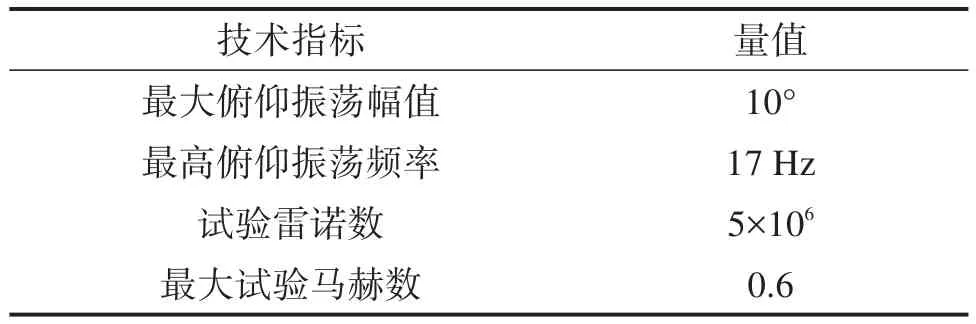

为满足旋翼翼型动态失速研究向高马赫数、高精度发展的需求,所研制的高速风洞动态试验装置应具备表1所示的技术指标。

表1 旋翼翼型高速风洞动态试验装置技术指标要求Table 1 Technical index requirements of dynamic test equipment for rotor airfoil in high speed wind tunnel

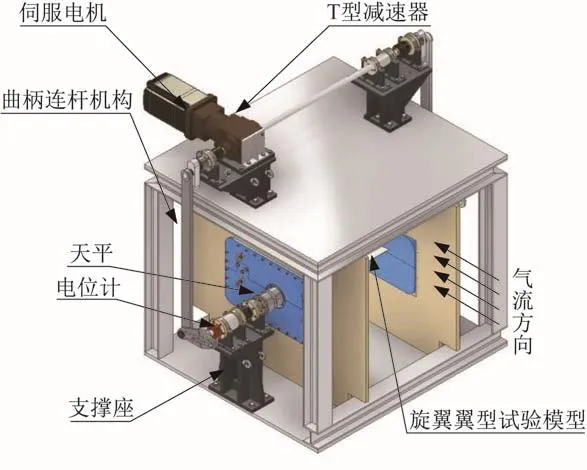

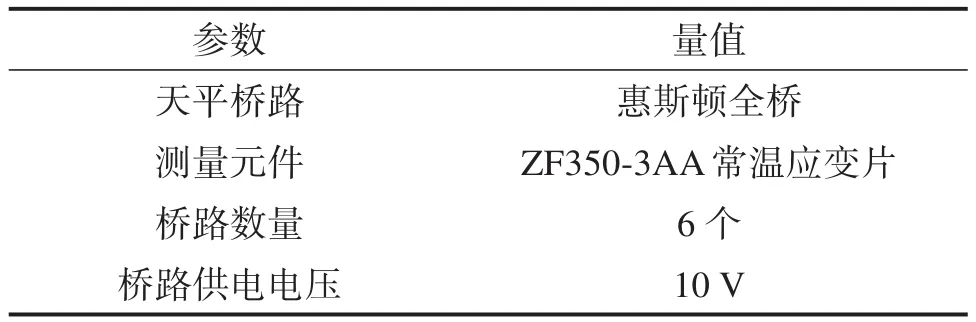

图1所示为旋翼翼型高速风洞动态试验装置在FL-20风洞试验段的安装结构,其主要由双端同步运动控制机构、双天平动态载荷测量机构、旋翼翼型试验模型和机械支撑座等构成。FL-20风洞试验段两侧的运动控制机构各自通过天平与旋翼翼型试验模型相连接,实现双天平动态载荷测量。

图1 旋翼翼型高速风洞动态试验装置安装结构Fig.1 Installation structure of dynamic test equipment for rotor airfoil in high speed wind tunnel

1.1.1 双端同步运动控制机构设计

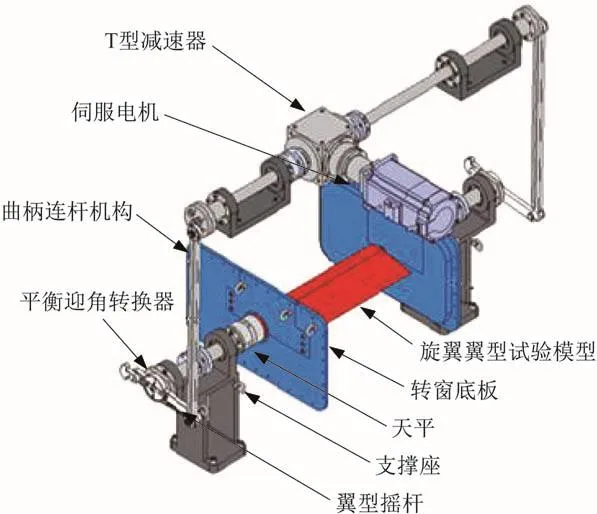

双端同步运动控制机构的结构如图2所示,主要由伺服电机、T型减速器和左右对称的曲柄连杆机构等构成。其中,位于顶部的T型减速器用于实现两侧同步运动控制。结合现场安装尺寸的要求,将伺服电机偏向一侧安装;曲柄连杆机构、旋翼翼型试验模型和天平由两侧的支撑座支撑;支撑座固定在FL-20风洞试验段外部壳体上。采用双端同步驱动的方式,以便实现双天平动态载荷测量,并提高旋翼翼型试验模型的整体安装刚度,从而可获得较高的振荡频率和马赫数。

图2 双端同步运动控制机构结构示意Fig.2 Structure diagram of dual-end synchronous motion control mechanism

1)无急回曲柄连杆机构设计。

研究旋翼翼型作正弦振荡运动时的气动特性是考察其动态特性的主要方式。若采用伺服电机直接驱动的方式来使旋翼翼型试验模型处于高频正弦俯仰振荡状态,则要求伺服电机在圆周内作急回往复运动,需要足够大的驱动扭矩和足够高的控制精度,实现难度较大,而通过曲柄连杆机构将伺服电机的圆周运动转化为旋翼翼型试验模型的正弦俯仰振荡运动,能够避免急回往复运动对电机的冲击,且振荡频率的控制精度也更高。

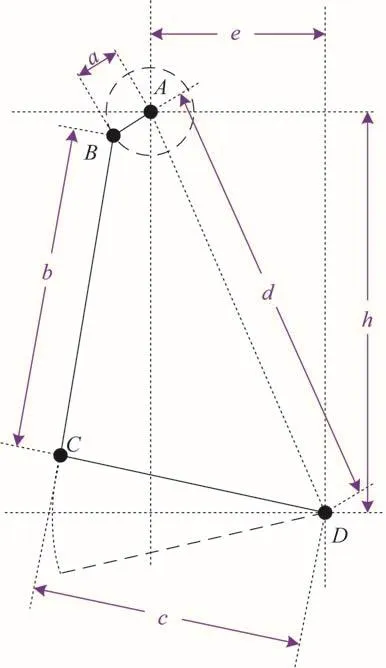

如图3所示,在设计曲柄连杆机构时,使伺服电机驱动杆旋转中心与旋翼翼型试验模型旋转中心保持一定距离;鉴于转窗底板与旋翼翼型试验模型呈中心对称,且两侧的驱动方式相同,可将伺服电机驱动杆旋转中心、旋翼翼型试验模型旋转中心以及曲柄连杆机构中的主动杆和从动杆视作处于同一平面。图中:A为伺服电机驱动杆旋转中心;AB为主动杆,其与从动杆BC铰接;翼型摇杆DC与旋翼翼型试验模型的旋转中心固接,使得旋翼翼型试验模型绕D点作俯仰振荡运动;a为主动杆AB的等效长度,b为从动杆BC的等效长度,c为翼型摇杆DC的长度,d为伺服电机驱动杆旋转中心与旋翼翼型试验模型旋转中心的直线距离,e为伺服电机驱动杆旋转中心与旋翼翼型试验模型旋转中心在水平面上的投影距离。当c>>a和d>>a时,在伺服电机的匀速驱动下,旋翼翼型试验模型按正弦规律俯仰振荡,通过改变伺服电机的转速即可实现其振荡频率的调节。本文所设计的旋翼翼型试验模型的俯仰振荡频率范围为0.2~15.0 Hz,频率精度高于0.1 Hz。

图3 无急回曲柄连杆机构结构简图Fig.3 Structure diagram of crank linkage rod mechanism without snapback

2)平衡迎角调节机构设计。

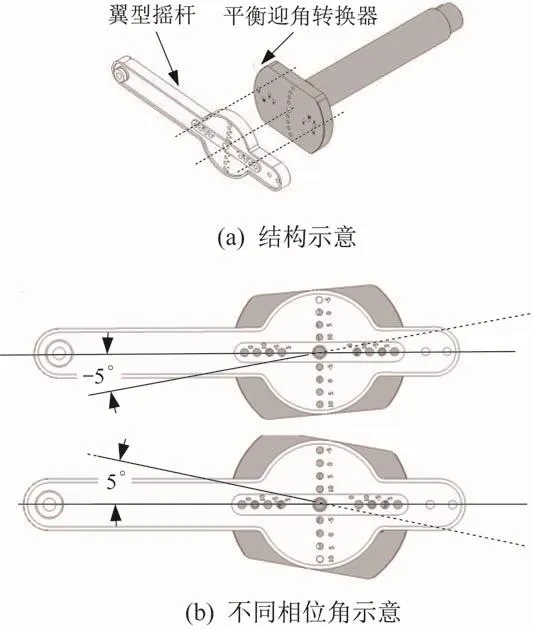

为实现旋翼翼型试验模型平衡迎角的调节,设计了由平衡迎角转换器和翼型摇杆组成的平衡迎角调节机构,其结构如图4所示。平衡迎角转换器和翼型摇杆由螺栓和销连接,通过改变两者组合时的相位角来实现旋翼翼型试验模型平衡迎角的选择,可选平衡迎角为-5°,0°,5°和10°。

图4 平衡迎角调节机构示意Fig.4 Schematic diagram of balance attack angle adjustment mechanism

3)振荡幅值调节机构设计。

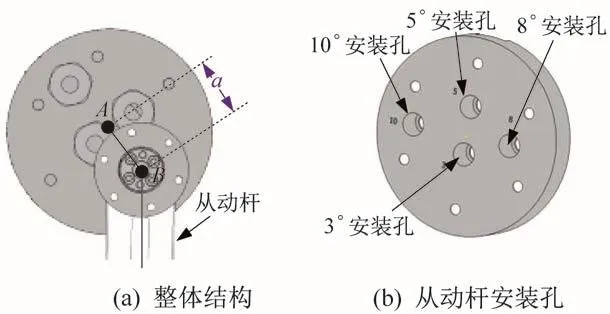

旋翼翼型试验模型俯仰振荡幅值的调节可通过改变从动杆BC的B端在主动杆拨盘上的安装位置来实现。为此,设计了振荡幅值调节机构,其结构如图5所示。从动杆B端距离主动杆拨盘中心越远,则主动杆AB的有效长度a越长,即对应的振荡幅值越大。在距离主动杆拨盘中心22,36,58和72 mm处分别设置安装孔,以实现3°,5°,8°和10°振荡幅值的调节。

图5 振荡幅值调节机构示意Fig.5 Schematic diagram of oscillation amplitude adjustment mechanism

1.1.2 双天平动态载荷测量机构设计

旋翼翼型试验模型表面压力的振荡与其自身的振荡有关。为实现动态试验数据的高精度测量,须解决旋翼翼型试验模型表面动态气动力和振荡角度、天平动态载荷以及风洞试验段来流速度精确测量的关键问题。

在风洞试验中,动态压力测量是一种常用的间接测力方式:先利用动态压力传感器采集旋翼翼型试验模型表面的压力,再通过积分获得其轴向和法向的气动力,进而间接计算得到其升力、阻力和俯仰力矩等。该结果基本不受旋翼翼型试验模型端面、支撑轴等的影响。

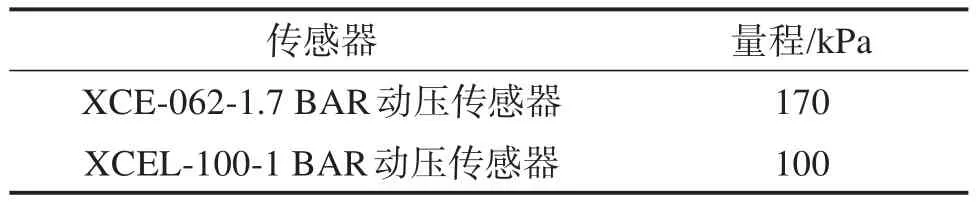

本文旋翼翼型试验模型表面的测压元件为27个XCE-062-1.7 BAR系列和5个XCEL-100-1 BAR系列的绝压式动态压力传感器(Kulite公司生产),其参数如表2所示。各动态压力传感器均连接4根电缆,其既可测量静态压力,又可测量动态压力,具有频响高、精度高和尺寸小等特点。

表2 动态压力传感器参数Table 2 Parameters of dynamic pressure sensors

但是,动态压力测量忽略了旋翼翼型试验模型的摩擦阻力,从而导致测量结果的精度不足。而天平测力作为一种直接测力方式,可直接测量旋翼翼型试验模型在各方向上的气动载荷分量,能反映旋翼翼型动态失速后其表面三维流动结构改变所引起的载荷变化。虽然该测量结果的精度在一定程度上会受到天平组合、旋翼翼型试验模型左右端面与风洞壁面之间缝隙的影响,且影响程度还会随旋翼翼型试验模型振荡频率和振荡幅值的变化而变化,但通过与动态压力测量方式组合,能有效实现优势互补,进而提高测量精度。

现有的旋翼翼型动态试验装置采用单天平测力方式居多。为进一步提高动态试验装置的技术指标和测试精度,本文创新性地提出了一种双端同步测量旋翼翼型试验模型气动力和力矩的方法。所设计的双天平动态载荷测量机构如图6所示。该机构采用对称设计,主要包含从动杆、翼型摇杆、传动轴法兰、膜片联轴器、天平和轴承等部件。天平安装在旋翼翼型试验模型的两侧,位于传动轴法兰和旋翼翼型试验模型法兰之间,其主要参数如表3所示。由于所用的天平为应变天平,属于半刚性元件,若旋翼翼型试验模型在气动载荷作用下产生变形,则该变形会直接通过天平传递到曲柄连杆机构,导致曲柄连杆机构不能稳定在一个平面上,从而影响测量精度。为避免这种失稳现象,设计了如图6(b)所示的隔振和解耦结构,即利用轴承和膜片联轴器,使得翼型摇杆仅可传递扭矩;旋翼翼型试验模型穿过转窗底板上的孔与天平直接连接,使得其气动载荷均可传递到天平上,实现对气动载荷的同步测量和解耦,保证了测量精度。

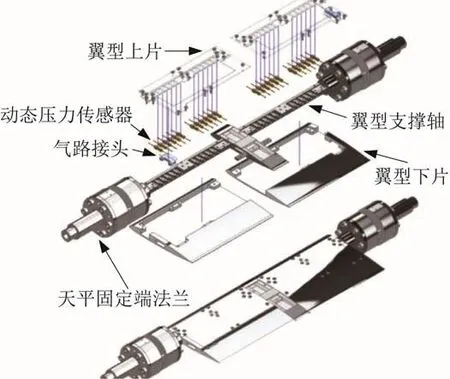

表3 天平的主要参数Table 3 Main parameters of balance

图6 双天平动态载荷测量机构示意Fig.6 Schematic diagram of dual-balance dynamic load measuring mechanism

1.2 动态试验装置模态分析

旋翼翼型高速风洞动态试验装置的安全性和可靠性是开展风洞试验的前提。该动态试验装置各组成部分的动力学特性都会对整机产生影响。其中,结构共振是影响动态试验装置安全性和可靠性的重要因素之一。因此,针对动态试验装置开展模态分析是其设计过程中必不可少的环节。

1.2.1 旋翼翼型试验模型模态分析

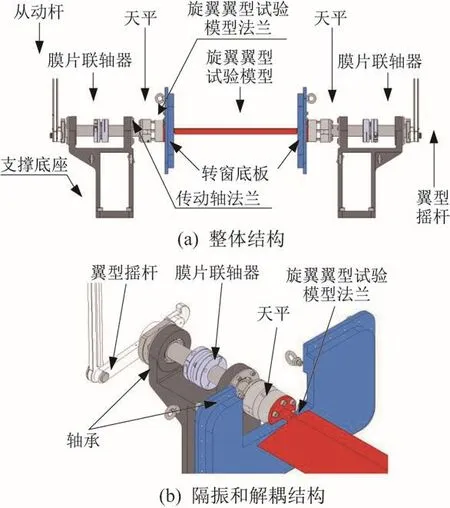

旋翼翼型试验模型作为旋翼翼型高速风洞动态试验中的关键部件,其固有模态不能与试验振荡频率重叠或接近。图7所示为OA309旋翼翼型试验模型的结构,其上片和下片均选用高强度铝合金制作,支撑轴选用高强度材料30CrMnSiA制作,以满足高频振荡试验的需求。此外,支撑轴上开有安装动态压力传感器的槽位,使用螺栓固定旋翼翼型试验模型上片后可将动态压力传感器固定安装在支撑轴上;旋翼翼型试验模型内部留有空腔,用于布置动态压力传感器的气路和线路。

图7 OA309旋翼翼型试验模型结构示意Fig.7 Structure diagram of OA309 rotor airfoil test model

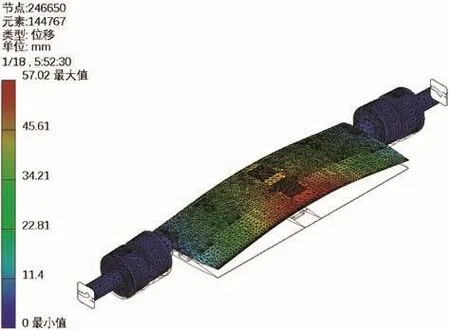

固定旋翼翼型试验模型两端的轴承安装面,采用有限元仿真得到其模态。图8所示为旋翼翼型试验模型一阶模态仿真结果。

图8 旋翼翼型试验模型一阶模态仿真结果Fig.8 Simulation result of first-order mode of rotor airfoil test model

旋翼翼型试验模型模态仿真结果显示,其前4阶模态的固有频率分别为137.28,316.76,359.76和481.71 Hz,均远离动态试验的振荡频率,即动态试验装置满足避免结构共振的动力学设计要求。

1.2.2 整机模态分析

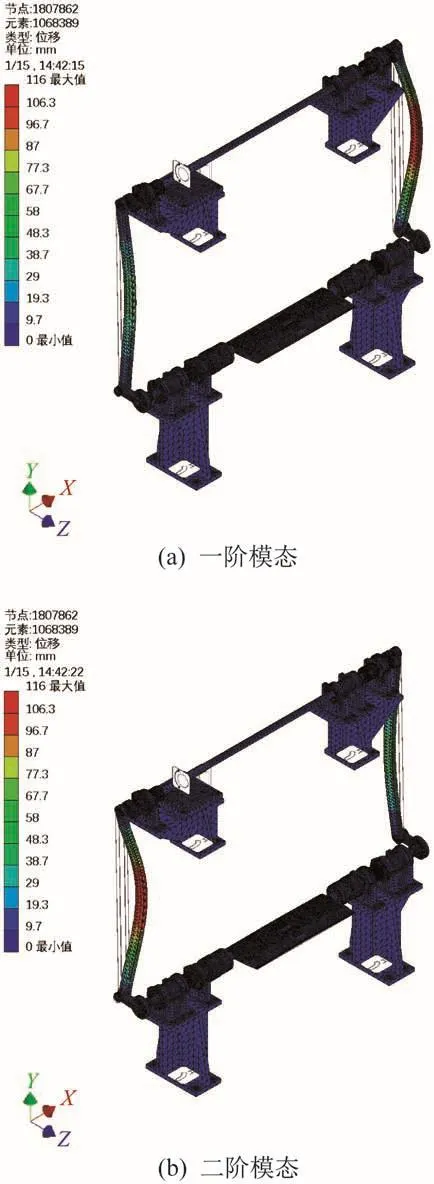

在对整个旋翼翼型高速风洞动态试验装置进行模态分析时,先对其三维模型进行简化并添加约束:固定上、下基准柱的底面,分别在轴承的接触面添加软弹簧接触;将平衡迎角转换器处的连接设置为柱连接,销连接设置为粘合接触;T型减速器设置为转动约束。通过有限元仿真得到整个装置的模态,图9所示为其一阶、二阶模态。

图9 旋翼翼型高速风洞动态试验装置一阶、二阶模态仿真结果Fig.9 Simulation results of first and second order modes of dynamic test equipment of rotor airfoil in high speed wind tunnel

旋翼翼型高速风洞动态试验装置模态仿真结果显示,其前4阶模态的固有频率分别为85.26,87.90,104.78和138.78 Hz,均高于动态试验的振荡频率,说明整个装置满足动力学设计要求。

2 旋翼翼型高速风洞动态试验装置控制系统设计

2.1 控制系统软、硬件设计

旋翼翼型高速风洞动态试验装置的控制系统采用上位机/下位机控制方式,其框架如图10所示。上位机使用工业控制计算机,基于LabVIEW平台开发控制程序,下位机为西门子Simotion D运动控制器。上位机与下位机之间通过传输控制协议(transmission control protocol/internet protocol,TCP/IP)通信。

图10 旋翼翼型高速风洞动态试验装置控制系统框架Fig.10 Control system framework of dynamic test equipment for rotor airfoil in high speed wind tunnel

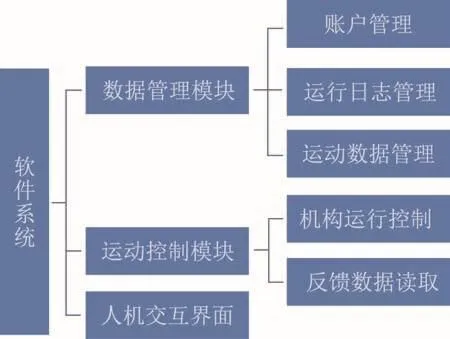

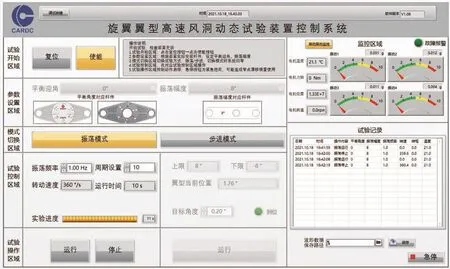

下位机通过运动控制器实现对永磁同步伺服电机的控制,多个运动控制器的功能直接被集成到工控机上的驱动系统SINAMICS S120软件中,可同时实现多个伺服电机的运动控制及相应功能。上位机的软件结构如图11所示,主要包括数据管理模块、运动控制模块和人机交互界面。用户通过在人机交互界面上进行操作来完成系统零位、控制参数和运动参数(振荡幅值、振荡频率)等的设定,还可实时监控动态试验装置的运行状态,以及将旋翼翼型试验模型的运行角度,伺服电机的温度、扭矩等反馈给操作人员。此外,在运动超限、过载及设备剧烈振动等情况时还可显示报警信息。图12所示为所开发的旋翼翼型高速风洞动态试验装置控制系统的人机交互界面。

图11 旋翼翼型高速风洞动态试验装置控制系统上位机软件结构Fig.11 Upper computer software structure of control system of dynamic test equipment for rotor airfoil in high speed wind tunnel

图12 旋翼翼型高速风洞动态试验装置控制系统人机交互界面Fig.12 Human-machine interface of control system of dynamic test equipment for rotor airfoil in high speed wind tunnel

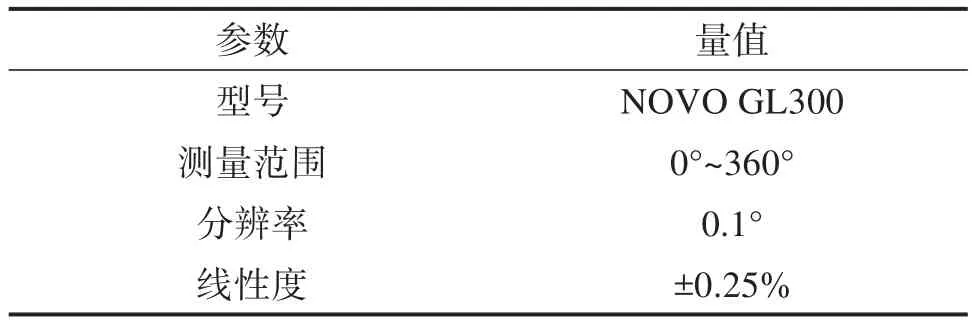

2.2 控制精度验证

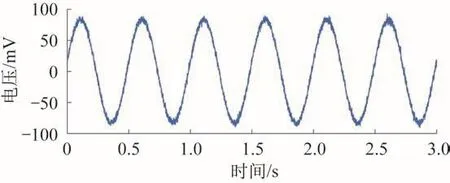

为确保旋翼翼型高速风洞动态试验装置的精度,在旋翼翼型试验模型的偏转轴上安装电位计,通过电位计实时反馈的电压来测量旋翼翼型试验模型的偏转角度。电位计选用德国公司生产的Novotechnik角位移传感器,其主要参数如表4所示。图13所示为旋翼翼型试验模型俯仰振荡幅值为3°、振荡频率为2 Hz、平衡迎角为0°时电位计反馈的电压随时间的变化曲线。由图可知,电压的变化曲线平滑连续且谐波分布均匀,波形重复性良好。将图13所示的电压信号转换为旋翼翼型试验模型的角位移,可得其振荡幅值的控制精度优于0.1°,振荡频率的控制精度优于0.05 Hz,平衡迎角的控制精度高于0.1°,说明该动态试验装置具有较高的控制精度。

表4 Novotechnik角位移传感器的主要参数Table 4 Main parameters of Novotechnik angular displacement sensor

图13 电位计反馈电压随时间的变化曲线Fig.13 Change curve of potentiometer feedback voltage with time

3 风洞试验

基于弦长为0.21 m的CRA309旋翼翼型试验模型,在FL-20风洞中开展相关试验。

3.1 性能考核试验

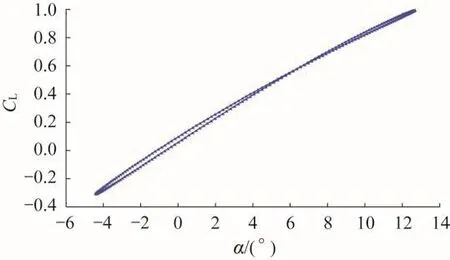

为考核所研制的旋翼翼型高速风洞动态试验装置的运动性能,在马赫数为0.2、旋翼翼型试验模型俯仰振荡幅值为10°、平衡迎角为0°和振荡频率不同的工况下开展试验。图14所示为振荡频率为17 Hz时旋翼翼型试验模型的升力系数CL随迎角α的变化曲线。结果显示:当振荡频率为17 Hz时,该动态试验装置仍能较好地控制旋翼翼型试验模型的振荡参数,其升力系数的变化趋势正常,符合预期。由此说明,该动态试验装置的最大振荡频率可达到17 Hz,超过设计所要求的15 Hz,这在国际同类试验装置中处于领先水平,可为旋翼翼型非定常动态气动特性的研究提供有力的设备支撑。

图14 旋翼翼型高速风洞动态试验装置运动性能考核结果(振荡频率为17 Hz)Fig.14 Motion performance assessment result of dynamic test equipment for rotor airfoil in high speed wind tunnel(with oscillation frequency of 17 Hz)

为考核旋翼翼型高速风洞动态试验装置的增压性能,在风洞增压2.0倍、马赫数为0.6,旋翼翼型试验模型俯仰振荡幅值为8°、振荡频率为10 Hz、平衡迎角为5°的工况下开展试验,结果如图15所示。此时的风洞试验雷诺数达到5×106(以旋翼翼型试验模型的弦长为参考长度),已满足真实直升机旋翼后行桨叶区域动态失速对雷诺数的要求,从而进一步扩展了动态试验装置的模拟能力。

图15 旋翼翼型高速风洞动态试验装置增压性能考核结果Fig.15 Pressurization performance assessment result of dynamic test equipment for rotor airfoil in high speed wind tunnel

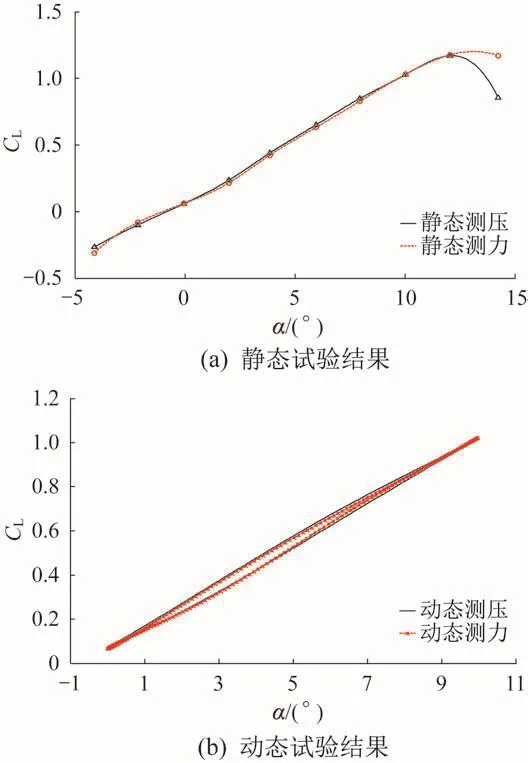

3.2 同步测力测压试验

为对比表面动态压力测量和双天平动态载荷测量的差异,并验证结合2种测量手段的可行性,分别在静态和动态试验条件下开展了旋翼翼型试验模型同步测力测压试验,对比其在不同迎角α下的升力系数CL。其中,动态试验是在旋翼翼型试验模型俯仰振荡幅值为5°、振荡频率为2 Hz和平衡迎角为5°的工况下开展的。典型的试验结果如图16所示,结果显示,通过表面测压和双天平测力所获得的旋翼翼型试验模型的静、动态升力系数变化曲线在失速前的一致性良好,说明2种测量方式可互为验证和补充。

图16 旋翼翼型试验模型同步测力测压结果对比Fig.16 Comparison of synchronous force measurement and pressure measurement results of rotor airfoil test model

静态试验结果显示,当旋翼翼型试验模型的迎角超过静态失速迎角后,基于静态测压获得的升力系数较基于静态测力获得的有大幅度的下降,这是因为当发生流动分离时,旋翼翼型试验模型表面的气流沿展向方向的分布出现不均现象,使得测压结果与测力结果出现一定程度的偏差。

综合旋翼翼型高速风洞动态试验装置的性能考核结果以及同步测力测压试验结果可知,其性能满足要求,且试验数据可靠、规律合理;旋翼翼型试验模型的振荡频率达国际领先水平。旋翼翼型高速风洞动态试验装置的实际技术指标如表5所示。

表5 旋翼翼型高速风洞动态试验装置的实际技术指标Table 5 Actual technical indexes of dynamic test equipment for rotor airfoil in high speed wind tunnel

4 结 论

1)创新性地提出了采用双端同步驱动旋翼翼型试验模型的方式,并设计了特有的无急回曲柄连杆机构、平衡迎角调节机构、振荡幅值调节机构,提高了动态试验中的振荡频率;开展了模态分析,确保了动态试验装置的安全可靠性;设计了高精度的控制系统,提升了动态试验装置的运动控制精度。

2)采用双天平动态载荷测量结合表面动态测压的方式,实现了旋翼翼型气动载荷的精确测量。典型工况下的试验数据显示,测力、测压结果的一致性良好,规律符合预期,结果精确可靠,表明所研制的动态试验装置满足直升机旋翼翼型动态特性试验评估的要求。

3)突破了国内旋翼翼型动态试验技术发展的瓶颈,对于所研制的动态试验装置,当旋翼翼型试验模型的俯仰振荡幅值为10°时,其最大振荡频率达到17 Hz,最高试验马赫数突破0.6,雷诺数突破5×106。

高速风洞动态试验装置的研制提高了旋翼翼型动态试验的能力,标志国内在旋翼翼型动态试验研究领域达到国际领先水平,这可为旋翼翼型动态失速问题的深入研究提供重要技术支撑。